基于概念设计的车身下车体结构轻量化研究

吴杨,杨建森,董强强,曹建

(中汽研(天津)汽车工程研究院有限公司,天津 300300)

0 引言

随着车身设计技术和相关分析理论方法的应用,车身设计越来越倾向于正向开发,即在车身设计前期的概念设计阶段就通过拓扑优化来寻找车身最佳传递路径,然后借助多学科优化方法寻找满足性能和成本的最佳尺寸,以避免重大设计失误,同时降低开发成本。李邦国等[1]对多学科设计优化理论及在汽车抗撞性设计中的应用做了深入分析和探讨,研究并改进了协同优化方法,提出最优约束灵敏度的概念,以及一种基于系统级动态约束的协同优化方法。陈东等[2]将多学科优化设计方法引入汽车整体性能优化中,以车身后背门、前门防撞梁及发动机罩为优化对象,得到的改进方案能够有效协调各性能之间的制约机制,使车辆的整体性能提高,验证了多学科设计优化方法在汽车车身设计中可行性,并为车身构件改进提供了理论支持。本文根据MPV车身CAS面等信息设计车身拓扑优化空间,利用拓扑优技术获取前期概念阶段车身框架结构,结合参数化建模及多学科优化技术,对概念阶段车身下车体结构进行布置设计,为后期车身设计提供指导。

1 拓扑优化

根据车身CAS面,在ANSA中包裹出车身的拓扑优化空间,如图1所示。在考虑弯扭刚度及碰撞等工况下,对车身进行拓扑优化,寻找车身载荷传递路径;再结合拓扑路径,建立初版车身结构及下车体横纵梁等布置方案,根据布置方案,建立有限元模型,再对有限元模型进行参数化,最后结合多学科优化技术对参数化车身进行优化,寻找满足车身性能的前提下合适的车身结构及布置[3]。

载荷传递路径分析利用拓扑优化技术,以总布置等信息为输入条件[4],建立此款MPV车型白车身的拓扑优化空间,如图1所示。

图1 拓扑优化空间定义

图2为以弯扭刚度为目标计算出的白车身拓扑优化结果,后续根据拓扑结果进行路径解读,将确定下车体横纵梁位置后,进行有限元建模,根据有限元模型进行参数化建模。

图2 白车身拓扑优化结果

2 参数化建模

在拓扑优化结构基础上,根据总布置、造型、底盘、动力、内外饰等区域的输入,综合考虑平衡各区域要求,布置下车体结构[5]。车身下车体结构及横纵梁布置位置如图3所示。

图3 初始下车体结构

根据解读出来的下车体模型建立线框模型(如图4),线框模型主要描述了下车体横纵梁位置、截面大小及厚度等信息,需要在此基础上建立完整的CAD模型,对CAD模型进行有限元化,再将有限元化的下车体进行参数化建模,参数化建模后即可对下车体横纵梁位置、界面大小、厚度等进行变量录取,根据录取的变量进行优化设计。

图4 线框模型

根据拓扑模型建立的精确有限元模型(如图5),再由有限元模型建立下车体参数化模型,后续车身结构设计及优化都在参数化模型基础上进行。

图5 白车身下车体参数化模型

3 试验设计

3.1 协同优化

协同优化方法在系统级优化中加入的一致性等式约束为二次一致性约束,从而加强了原问题的非线性度,系统层优化时,拉格朗日乘子可能不存在,或者是最优点处的约束梯度不连续[6],导致系统层优化问题无法满足标准Kuhn-Tucker条件[6],而有约束非线性规划问题存在的最优解必须满足Kuhn-Tucker稳态条件。Kuhn-Tucker稳态条件具体表述如下。

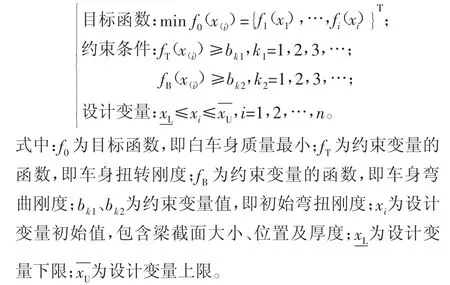

设多学科设计有约束最优化优化问题为:

对于协同优化问题,系统级仅有等式约束,则其数学模型为:

3.2 试验设计

根据建立的参数化模型,对模型进行变量设置后,进行试验设计,试验取样水平取决于变量数目及其水平数,通过调整参数化白车身下车体梁截面、厚度及空间位置等参数实现白车身下车体结构变化,结合试验设计(DOE)生成样本点。本文设计变量个数为14个,最少样本点个数为15个,实际采取样本点有50个,能满足构造响应面的需求。

图7(a)、图7(b)、图7(c)为横纵梁截面示意图,截面大小、形状及位置优化都按照此位置进行选取。

图7 下车体截面

在Isight中设置好调用程序,通过Nastran计算出50组变量不同组合的下车身弯扭刚度及质量,比较计算出的刚度和质量,确定一组最优解。分析计算中其轻量化约束方程如下:

图6 下车体横纵梁

根据约束公式,确定梁截面形状、位置及零件板厚的合理变化,计算车身弯扭刚度性能,然后根据数据再生成近似模型,再对近似模型进行优化[7]。

根据约束公式在Isight中建立DOE试验设计流程(如图8),软件不断改变约束变量,Nastran对生成的每一组模型进行计算,得出50组数据。

图8 下车体isight_DOE试验设计流程

本文多学科优化分析,选取50个变量,进行试验设计,得出计算结果,根据结果建立弯曲刚度、扭转刚度、质量近似模型(如图9~图11),在此基础上生成响应面函数构造,横坐标为软件构建的近似函数计算出的值,纵坐标为未优化前原始模型的实际仿真值[7]。

图9 扭转刚度近似模型

根据计算出的70 组数据建立近似模型(如图9 ~图11),再根据近似模型采用序列二次规划法进行多目标优化,得到横纵梁截面形状、大小及厚度值。

图10 弯曲刚度近似模型

图11 质量近似模型

4 多目标优化

4.1 近似模型优化

近似模型就是将变量x和响应函数y建立成一拟合函数[8]:

式中,m为设计变量个数。用于构造线性响应面函数的最少样本点数量q与m的关系式为

为正确构造响应面函数,根据采样点数目,最少需要15个样本点,而实际采样点个数为50个,满足表达式要求。本文以白车身下车体14个设计变量作为输入,以弯扭刚度作为约束,质量作为输出,Isight通过调用Nastran计算50组变量模型进行分析,用50组变量分析后的结果建立近似模型。建立近似模型优化流程,如图12所示。

图12 SQP优化流程

在Excel中建立近似模型函数及变量结构变化范围,里面包含设计变量、弯扭刚度及质量组合的近似函数,为连续计算弯扭刚度及质量,采用由Isight提供的序列二次规划法对内置近似函数进行优化,找出满足约束的最佳解集。

4.2 结果分析

考虑到变量数量及计算量,采用50个样本点,采用1阶响应面进行数据拟合,精度水平均在0.9以上,满足近似模型精度要求。以当前性能水平为约束,质量最小为优化目标,得到最终的厚度优化结果如表1所示,截面尺寸大小如图13所示,不同方案结果比较如表2所示。

结合参数化和多学科优化方法理论。在软件中将下车体钣金断面尺寸设为变量,并对其进行优化分析,确定合适的断面尺寸大小,图13为优化后不同位置横纵梁截面大小及形状,进而与初始横纵梁(灰色件)比较,可以得出优化后横纵梁(绿色件)的位置,图中尺寸大小是以灰色件为基准进行测量的,通过测量可以清楚看到优化前后横纵梁截面形状、大小的区别。

由表1与表2可知:1)方案一。在车身性能基本不变时,进行可行性减重时。2)方案二。只考虑减重,不考虑性能。3)方案三。以提升性能为主,质量有所增加。图13为方案一时下车体横纵梁截面大小及形状。3种优化方案,每种优化方案目的均不相同,概念设计阶段可以在满足性能的前提下,综合考虑进行适当减重;或在概念设计阶段将梁的位置及截面尺寸大小进行固化,在详细设计阶段可以在此位置及截面大小基础上进行开孔或加强筋设计,在TG1或TG2阶段通过钣金厚度和材料匹配进行减重,此时就不需要调整位置及截面大小或进行微调。

图13 优化后不同横纵梁截面大小

表1 下车体横纵梁板厚

表2 不同优化方案下车身弯扭刚度及质量比较

5 结论

1)车身开发前期阶段,在不确定下车体横纵梁截面形状及位置大小时,可借助拓扑优化、参数化建模及多学科优化方法来寻找设计思路,从分析的角度来进行设计,更加高效快捷,且后期车身设计也不会出现较大性能问题,从前期设计阶段就能把握车身质量。

2)本文结合上述方法,针对某MPV车型进行设计分析,在保证弯扭刚度的前提下,找出下车体横纵梁的排布位置的尺寸大小,且还降低了车重,达到了设计要求,为后面详细设计提供了指导。

3)本文仅以弯扭刚度为目标进行优化分析,整车开发中,还需考虑NVH和碰撞等性能,后续可将模态及碰撞等性能加入,建立响应面模型,结合刚度、NVH和碰撞进行车身减重优化。