激光选区熔化成形件射线检测及缺陷尺寸评价技术研究

王文强 , 危 荃 , 宋鸿玉 , 王 飞 , 周鹏飞 ,金翠娥 , 高显亮 , 熊凤军

(1. 上海航天精密机械研究所,上海 201600;2. 无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;3. 北京飞机维修工程有限公司 成都分公司,成都 610299)

0 引言

激光选区熔化(Selective Laser Melting,SLM)是一种基于粉末床逐层熔融、堆积与成形的新型制造方式,被认为是最有工程应用前景的增材制造技术之一,广泛应用于航空、航天领域。近年来,国外研究机构NASA 先后实现了RL-10、RS-25 等型号火箭发动机喷油嘴、燃烧室等关键结构件的增材制造一体化成形[1],GE 公司宣称下一代Leap 发动机喷油嘴将由增材制造直接成形。

区别于传统的“减材”成形理念,激光选区熔化成形独特的“增材”成形方式使得产品属性难以预测。由于成形工艺参数不当,导致产品较易产生孔隙、熔合不良等内部缺陷[2]。熔池的热力学运动、惰性气体残留、材料的快速熔化凝固、微观组织演化是内部缺陷形成的主要原因[3]。缺陷的形成降低了产品的力学和物理性能,制约了激光选区熔化产品在高端制造行业中的应用。因此,开展激光选区熔化产品微小缺陷检测方法及缺陷尺寸评价技术研究是激光选区熔化成形件质量控制的关键[4-6]。作为激光选区熔化产品质量控制的重要环节,无损检测技术具有高效、非破坏性等方面的优势[7]。目前,激光选区熔化产品内部质量常用的无损检测方法主要包括射线检测、超声检测、工业CT 检测等[8]。其中,射线检测的应用最广泛,适用于气孔、夹杂等体积性缺陷。但是对于裂纹、熔合不良等方向性较强的缺陷,射线检测往往需要多次透照来避免漏检,且对于微小缺陷的检测精度不足。超声检测适用于检测裂纹、分层等面积型缺陷,也可评价组织均匀性。工业CT 是SLM 制件内部缺陷检测及尺寸表征的有效工具,具备空间分辨率高、可分析性好、显示结果直观等优点[9]。周炳如等[10]使用射线照相检测出15 mm厚度TC4 增材制件中直径0.4~0.5 mm 的孔洞缺陷,并采用工业CT 验证了孔洞缺陷的尺寸。王敬钊等[11]针对TC4 激光选区熔化试样开展了射线照相检测及工业CT 检测研究,射线照相检测法检测出10 mm 试样中直径0.5 mm 的人工缺陷,微焦点CT 能够检测出最小33 μm 的缺陷。国内相关研究集中于采用射线照相和工业CT 评价孔洞类、面积型缺陷尺寸,针对SLM 成形件进行计算机照相检测技术应用的研究还鲜有报道,更缺乏缺陷尺寸与缺陷形貌影响规律的相关研究[12]。

本研究以SLM 成形人工缺陷试样为研究对象,利用计算机射线照相检测(Computed Radiography,CR)和计算机层析成像检测(Computed Tomography,CT)方法,研究SLM 成形试样射线检测方法的缺陷检出能力,检测缺陷几何尺寸、缺陷三维形貌等特征,对比两种成像方法的尺寸计量结果差异,通过球度参数量化表征缺陷的形貌规则,分析缺陷设计尺寸与实际尺寸的影响规律。

1 试验过程

1.1 试验对象

试验对象为SLM 成形人工缺陷试样,材料为TC4。成形工艺参数:扫描速度为1000 mm/s,扫描间距为0.12 mm,铺粉层厚0.04 mm,激光功率为325 W。

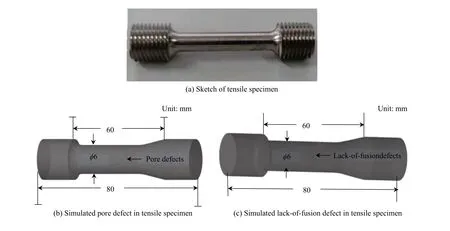

按照GB/T 228.1—2010 要求,将试样加工为ϕ6 mm、长度80 mm,其中拉伸段长度为60 mm。两端加工M10 螺纹孔(图1a)。4 个模拟气孔试样分别编号为1#~4#,分别对应预制直径为0.3、0.4、0.5、0.6 mm 的球形缺陷各8 个,缺陷均分布于试样中心区域,相邻缺陷中心直线距离为2 mm(图1b)。4 个模拟熔合不良试样分别编号为5#~8#,分别对应预制高度为0.3 mm、直径为0.4、0.8、1.2、1.6 mm 的圆柱形缺陷,缺陷圆形截面垂直于试样长轴方向(图1c)。

图1 激光选区熔化缺陷试样Fig.1 Defects specimen of selective laser melting

1.2 CR 成像试验

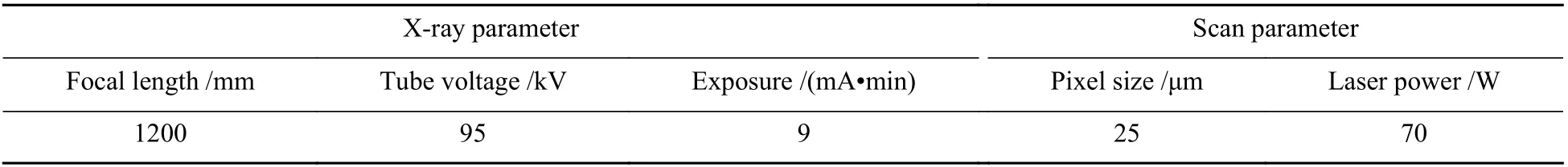

CR 试验设备包括射线机(焦点尺寸为2.5 mm/5.5 mm)、扫描仪、高分辨率IP 板。系统基本空间分辨率试验参照GB/T 35394—2017 执行。采集参数:管电压为90 kV、管电流为9 mA、焦距为1200 mm。通过工艺试验确定试样在2.5 mm 焦点时曝光/扫描参数,如表1 所示。

表1 CR 曝光及扫描参数Table 1 Parameter of CR testing and scaning

1.3 CT 成像试验

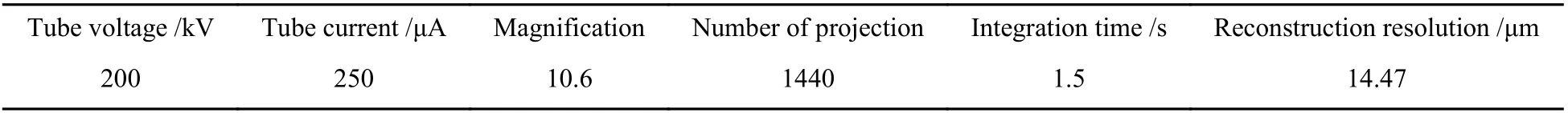

CT 成像试验设备包括射线机(最小焦点尺寸4 μm)、平板探测器(像素尺寸139 μm×139 μm),透照布置如图2 所示。通过工艺试验确定扫描参数,如表2 所示。对预制气孔缺陷的拉伸试样进行CT 扫描,整体扫描时间约1.5 h。

表2 CT 曝光及扫描参数Table 2 Parameter of CT testing and scaning

图2 CT 扫描透照布置Fig.2 Layout of CT scanning

2 试验结果与分析

2.1 CR 检测图像质量及检出能力分析

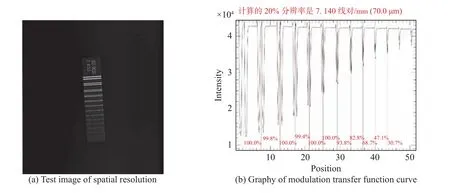

空间分辨率表征检测图像中能够识别最小细节的能力。系统基本空间分辨率测试图像如图3所示,按照瑞利判据规定的20%调制深度进行判定,可识别到双丝像质计的D11 号金属丝,调制度30.7%(>20%),得到系统基本空间分辨率为7.140 Lp/mm(70 μm)。信噪比表征图像中噪声的程度,直接关系到图像的对比度。归一化信噪比是利用系统基本空间分辨率对信噪比进行归一化处理,根据图3 的空间分辨率测试图像,选取图像中9 个灰度均匀区域(50 像素×50 像素)进行归一化信噪比测试,以9 个区域归一化信噪比的均值作为系统归一化信噪比值,测试得到系统图像归一化信噪比为373.0。

图3 系统基本空间分辨率成像结果Fig.3 Imaging result of system basic spital resolution

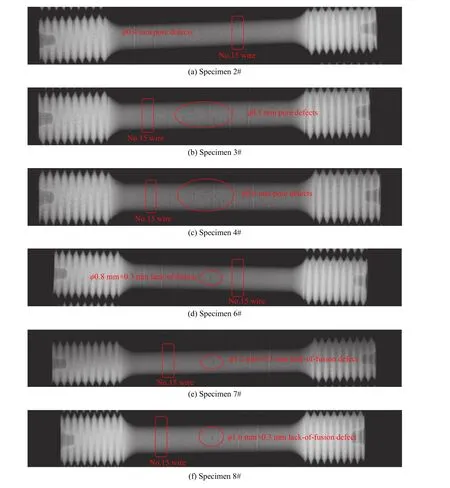

按照表1 成像参数对试样进行CR 成像,结果如图4 所示。图像拉伸段灰度为 34 000~35 000,CR 图像均可识别第15 号丝径,像质计灵敏度0.125 mm,满足GJB 1187A—2019 中A 级要求。

图4a~图4c 中2#~4#拉伸样均可识别预制的8 个模拟气孔缺陷,缺陷位置及分布与设计模型基本吻合,由此说明CR 能检测出ϕ0.4 mm 的气孔缺陷;但二维成像结果表明,缺陷形貌特征均呈椭球形或类球形,推测产生原因可能为:

1)成形过程中,瞬态热影响下熔池边界轮廓尺寸控制精度不足;

2)SLM 属于堆积铺粉型增材制造技术,沿z轴方向打印时不可避免地存在残余粉末,经冷却凝固后,最终残留在预制缺陷内部[13]。

图4d~图4f 中6#~8#拉伸样均可识别预制的模拟熔合不良缺陷,缺陷位置及分布与设计模型基本吻合,可说明CR 能检测出ϕ0.8 mm×0.3 mm熔合不良缺陷。

图4 激光选区熔化试样CR 成像结果Fig.4 CR imaging results of selective laser melting parts

由于SLM 成形是由线搭接成面、面搭接成体的过程,粉末材料的熔化及冷却收缩速度快,熔池内惰性气体在凝固前未及时溢出,残留在堆积层内部,最终形成气孔缺陷,该类缺陷通常呈球形或椭球形。激光能量不足是导致SLM 成形件中形成熔合不良缺陷的重要原因,激光能量不足时,熔池宽度较小,导致扫描路径之间的重叠不足而形成未熔粉末颗粒,这些粉末在下一层熔融时难以完全熔化,最终形成熔合不良缺陷,该类缺陷通常呈长条形,生长方向与沉积方向垂直[14]。

2.2 CT 检测能力及缺陷尺寸定量分析

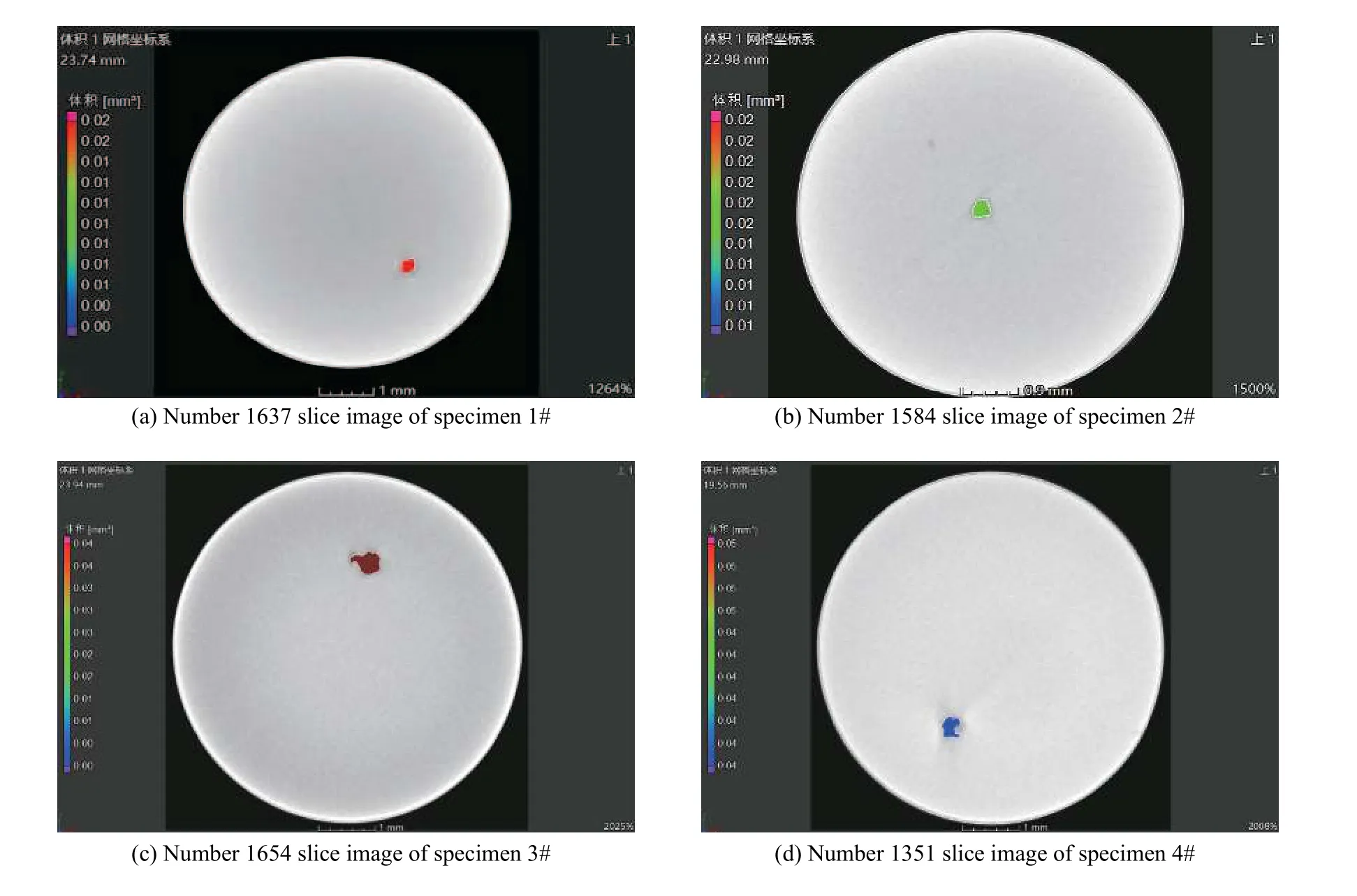

将CT 扫描得到的1440 幅投影图像进行三维重建。重建算法为FDK 算法,水平探测器偏移0.5 mm、旋转轴倾斜-0.06 mm,重建分辨率为14.47 μm。图5 是不同试样不同位置(z轴)的切片图像。通过不同切片图像对比分析发现,CT 成像能够检测出0.3 mm 的预制缺陷,在试件内部可直观显示气孔缺陷在z向切片位置的轮廓形状不规则,与预制的标准球体存在差异。为进一步定量、定位分析此类缺陷,对内部气孔缺陷进行三维分割,分析空隙的形貌、分布特征及密集程度。

图5 不同试样不同位置切片图像中模拟气孔形貌Fig.5 Simulated pore morphology in slice images of different positions of different specimens

将重建后的切片图像导入VG Studio MAX 软件进行三维重构。图6 是不同试样的内部模拟气孔缺陷三维可视化结果,通过三维重构结果可直观地显示内部气孔缺陷的空间分布、几何特征、三维尺寸等特征参数。4 个拉伸件内部均可见8 个模拟气孔,其中:803 试样的气孔缺陷最大直径为0.46 mm,最小直径为0.24 mm(图6a);804 试样的气孔缺陷最大直径为0.45 mm,最小直径为0.38 mm(图6b);805 试样的气孔缺陷最大直径为0.65 mm,最小直径为0.44 mm(图6c);806 试样的气孔缺陷最大直径为0.63 mm,最小直径为0.54 mm(图6d)。三维分割结果表明,相同试样内预制的相同尺寸缺陷实际打印尺寸存在差异,缺陷的间距及空间分布与设计模型基本一致。

图6 内部气孔三维可视化结果Fig.6 Three-dimensional visualization results of internal pores

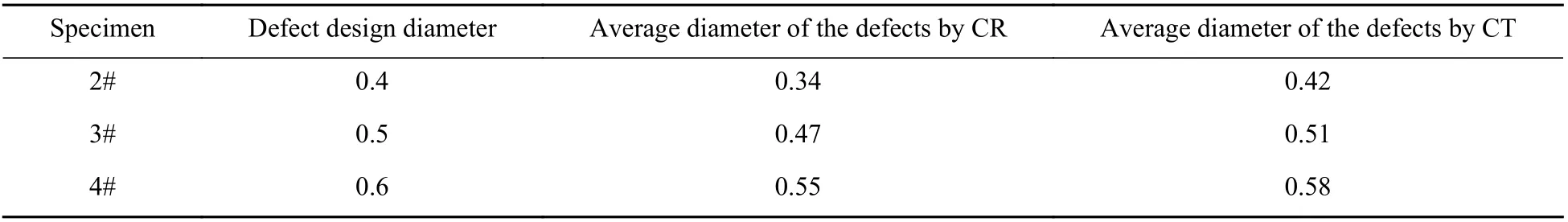

通过测量CR、CT 成像结果中的缺陷尺寸,对比两种成像方法缺陷定量评价结果的差异。单个缺陷尺寸计算均选取最大直径,试样内部多处模拟气孔缺陷的测量结果取平均值,结果见表3。结果表明,预制缺陷尺寸与实际打印缺陷尺寸存在偏差,设计/实物缺陷尺寸存在差异,可能是在3D 打印成形过程中由于温度变化剧烈或者是熔池凝固速度较快等因素造成,设计/实际尺寸偏差≤10%。另外,CT 检测缺陷平均直径略大于CR 检测缺陷平均直径,原因可能是:

表3 不同成像方法缺陷试样尺寸计量差异Table 3 Size measurement difference of defect specimens with CR and CT imaging methods mm

1)实际打印模拟气孔缺陷边缘轮廓不规则,而CR 检测属于二维投影成像方法,受限于视角限制,透照随机性导致射线束穿透较大直径区域与其他区域影像重叠。

2)缺陷实际尺寸较小,射线穿透缺陷区域与无缺陷区域衰减程度接近,导致CR 图像中缺陷与母材对比度不足,缺陷边缘轮廓不清晰,故测量的缺陷尺寸存在误差[15-16]。

球度是常见的表征球形缺陷三维形貌的特征参数,即表示该缺陷接近球体的程度。其计算方式为与球形体积相同的球体表面积与球形缺陷表面积之间的比率,取值范围为0~1,见式(1)。球度越大,说明球形缺陷呈球体的趋势越大。

式中:Q为球度;Ssphere为体积相同球体的表面积;Spore为球形缺陷的表面积。

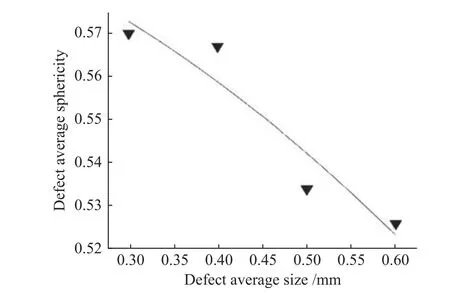

根据统计结果,试样中气孔缺陷球度范围为0.49~0.63,平均球度为0.55。图7 是缺陷平均球度与平均尺寸的关系,结果表明,随着预制缺陷尺寸的增大,缺陷球度呈递减规律,即预制缺陷的直径越大,则缺陷的三维形貌越不规整;当缺陷设计尺寸为0.30 mm 时,实际打印的缺陷平均球度为0.57;当缺陷设计尺寸为0.60 mm 时,实际打印的缺陷平均球度为0.52。

图7 缺陷球度与缺陷设计尺寸的变化关系Fig.7 Variation rule of defects average sphericity and defect average size

3 结论

1)6 mm 激光选区熔化拉伸试样的CR 检测灵敏度为0.125 mm(15 号丝径),能够检出ϕ0.4 mm的模拟气孔缺陷和ϕ0.8 mm×1.2 mm 熔合不良缺陷,而CT 成像方法能够检出尺寸为0.24 mm 的模拟气孔缺陷。

2)SLM 成形件中设计与实际气孔缺陷尺寸存在差异,气孔缺陷尺寸偏差≤10%, CT 成像的缺陷平均直径大于CR 成像。

3)设计缺陷尺寸越大,实际打印缺陷的形貌越不规整,球度也越小。

4)相比于CR 检测技术,CT 检测技术更适用于激光选区熔化产品内部缺陷的定量分析及尺寸评价。