叠合楼板在学校项目中的施工应用

闫亚团 穆科峰 余 涛 王 腾 邹 飞 陈 奋 李 盼

1. 中建三局集团有限公司 陕西 西安 710065;2. 陕西西咸文化旅游产业集团有限公司 陕西 西安 710100

1 工程概况

某项目总建筑面积34 743.79 m2,地上5层,地下1层。单体包括学生宿舍、教师公寓、餐厅及风雨操场、综合教学楼、地下车库等。其中,学生宿舍及教师公寓地上2~5层(含屋面层)楼板采用叠合楼板体系(图1)。除叠合楼板外,楼梯间、卫生间楼板结构仍采用现浇结构。叠合楼板采用60 mm厚桁架钢筋叠合板+70 mm厚现浇叠合层,叠合板共有32种板型,均为单向板,单块叠合板最大质量1.45 t,现场采用2台TC6013塔吊进行吊装,叠合板及梁混凝土设计强度均为C30。混凝土构件预制率为30.68%。

图1 桁架钢筋叠合板施工区域

2 工程重难点

2.1 叠合板应用部位确定

为确保本项目装配率不低于30%的要求,对结构工程进行分析。经过建设单位、设计单位、施工单位多次论证,学生宿舍及教师公寓结构简单、平面布局相同,可进行装配式施工,且满足装配式30%的要求。

2.2 叠合板构造确定

1)预制混凝土底层、预制预应力混凝土底层及后浇筑混凝土叠合底层的混凝土强度等级均为C30。

2)叠合板厚60 mm,后浇混凝土厚70 mm;后浇混凝土采用P8抗渗混凝土。

3)预制底板和后浇筑混凝土叠合层之间的结合面应设置为粗糙面,粗糙面不应小于结合面的80%,凹凸深度不宜小于4 mm。

4)预制叠合板加工横向1.2~2.4 m区段设计,纵向2.2~4.0 m区段设计,满足现场最大吊重不超过1.5 t的要求。

3 施工工艺流程

工艺流程:叠合板深化设计→叠合板预制→叠合楼板进场验收→支撑体系支设→叠合板吊装→水电管线布设→上层钢筋绑扎→后浇接缝与60 mm现浇板同步浇筑→主体结构封顶。

3.1 深化设计

将预制区域及厚度、电气安装图、现场塔吊型号及最大吊装工况等情况提供给叠合板厂家,要求厂家在规定时间完成深化图,发设计单位确认后进行预制施工。

桁架式叠合楼板图纸一般分为专项工程设计详细说明(包含节点结构详情)、预制底板编号图纸、预制底板结构图。通过叠合板深化设计,一方面避免了结构楼板机电二次开槽,影响结构质量;另一方面通过配筋图深化,可将叠合板桁架筋深化为现浇层面筋,节约钢材[1-5]。

3.2 安装准备

1)在预制场采用阿拉伯数字从小轴线到大轴线对叠合楼板依次进行标号。预制场吊装时,后吊板先装车,先吊板后装车,运输至施工现场后吊装至叠合板存放区。板和板之间采用2块方木(50 mm×100 mm)垫起来。

2)预制构件堆放区域需平整夯实,且最好预留排水系统。预制构件堆放场规划至少可以存放2个施工阶段的构件量,以免影响整体吊装速度。码置时要求将垫木左右对齐,防止构件因局部受压过大而引起剪切开裂或损坏。预制构件码放高度不宜超过1.5 m,且不超过6层;码放时垫木距端头一般不超过0.625 m,垫木之间不超过2.5 m。

3.3 支撑体系支设

1)底板混凝土强度必须满足设计条件后,方可开始安装施工。

2)底板安装前,应在跨中和梁两侧500 mm处设由竖向支承与侧向支座组成的临时支承。当轴跨等于4.8 m时设1个支承,当轴跨为4.8~6.0 m时设2个支承(图2)。

图2 模板支撑体系

3)梁侧及叠合板拼缝部位铺设宽度不少于300 mm宽模板(图3)。4)支撑顶面应可靠抄平,便于底板安装就位。临时支撑拆除前应符合常规混凝土拆模要求。

图3 模板安装

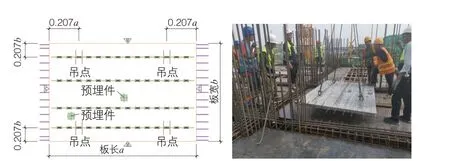

3.4 叠合板吊装选择

1)底板通常设有4个挂点,较大时要根据吊重加大挂点量。垂直于钢桁架梁方位的挂点间距应小于平行钢桁架梁方位的挂点间距,钢桁架梁以平行方位为主受力方位,可利用钢桁架梁结构设置挂点。在吊挂施工时,挂点位置应当严格遵循原深化设计图以及预制构件标明的挂点方位,且不可任意更改挂点方位(图4)。

图4 叠合板吊点布置及现场吊装

2)采用钢丝绳吊锁具吊装。先进行试吊,吊起至距地面50 cm处后暂停,检测吊钩、钢丝绳等长度与承载力情况,使叠合板始终保持水平,然后再吊至楼层上空。起吊时绳索水平角度不应小于60°,试吊过程中如发现叠合板未处于理想水平状态,应及时调节钢丝绳使叠合板水平。

3)叠合板要从上面垂直方向进行安装,下落速率控制在1.2 m/s左右,用塔式起重机三挡运转后,在楼面上空约30 cm处稍作停止,由施工人员手扶叠合板以调节方向,使安装位置与模板上已弹好的控制线对准,防止叠合板胡子筋与梁柱钢筋“打架”。

3.5 叠合板上部钢筋绑扎

1)清理叠合板面及缝格上的杂物,按图纸要求整理外墙插筋。

2)绑扎拼缝附加钢筋(构造筋、抗剪筋),确保抗剪钢筋在板内的锚固长度不小于15倍钢筋直径。

3)支座负弯矩筋的保护层厚度不大于20 mm,负弯矩筋下加设钢筋马凳,确保负弯矩筋正确设置。

4)支座负弯矩筋绑扎完成后,严禁工人在上面作业,浇筑混凝土时设置行走马凳,保持正确的空间位置。

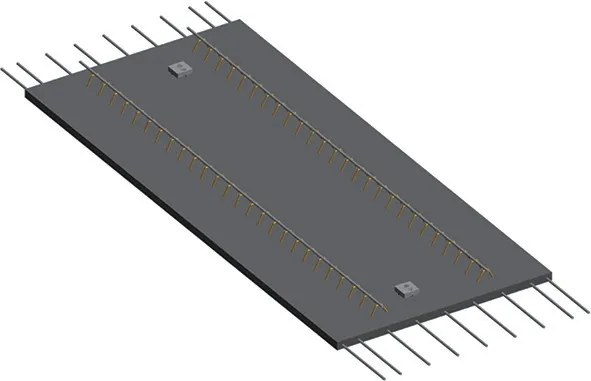

本工程在叠合板桁架筋深化时,将桁架筋位置与预制板底筋位置统一,再进行现浇层钢筋绑扎时,每块叠合板可以节省2根纵向钢筋,节约钢材和劳动力(图5)。

图5 叠合板上层现浇层纵向钢筋绑扎示意

3.6 电气管线铺设

水电用预埋管道在梁顶纵筋下通过管线交叉而导致地面标高超高时,上面的预埋式工作管道应从柱顶及桁架筋顶部通过,穿管四周用水泥砂浆包覆,以达到电力保护要求。

叠合楼板上的线箱和管线根据深化设计图要求,布设消防、动力、照明弱电管线,采用φ20 mm的PVC阻燃管。

3.7 梁、板混凝土浇筑

混凝土浇筑前先将叠合板刷洗,然后用清水冲洗干净。梁节点部位的混凝土要求分层施工、分层振捣。施工时先浇筑梁,按照梁高分级施工,达到楼板底位置时再与楼板的混凝土同时施工,梁底和梁帮应振捣密实。

3.8 养护

叠合楼板现浇层的混凝土厚度较小。混凝土初凝后约3 h,对混凝土采用蓄水、洒水法进行保养,以尽可能延长混凝土的保湿与养护时间。

3.9 架体拆除

楼板模板与常规架体的拆模要求相同,先拆水平杆,再拆脚手架立柱。

4 质量控制

4.1 叠合板验收

对叠合板的产品质量要实行2次检验,即首次在工厂检验,第2次则在叠合板运至现场开始吊运时检验。现场设备检验主要包括模具、制作物料(混凝土、钢筋混凝土、砂、石、外加剂等);成形后,钢筋预制结构检验范围涉及外表工程质量、几何学尺度。对外表工程质量、几何学尺度要逐块检验,由项目部指派技术质量管理人员进厂检验。

4.2 接缝处理

4.2.1 板与板接缝处理

在叠合板安装时,原设计板间存在宽20 mm的拼缝,拼缝处容易漏浆,拆模后需要进行打磨处理。为此,项目要求叠合板厂家对单向叠合板侧边预制为企口缝,现场拼装时可确保拼缝密实。

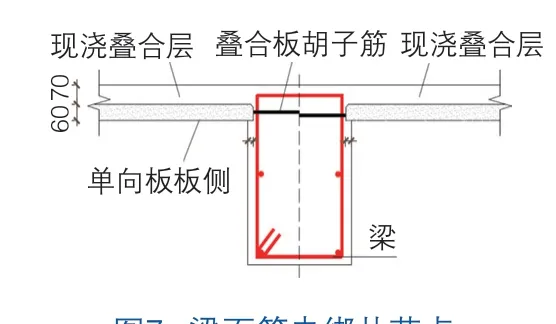

4.2.2 梁板接缝处理

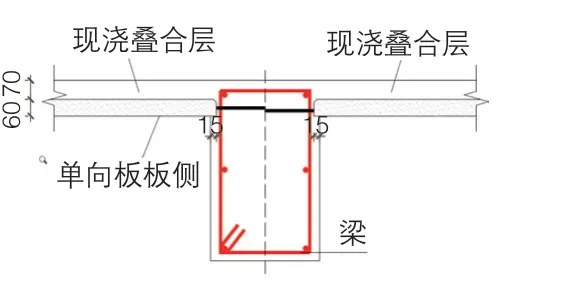

原图纸设计梁板拼缝部位单向叠合板侧面与梁侧面齐平,施工中梁板接缝处容易发生漏浆。为此,项目要求梁板接缝处施工时,将单向叠合板侧面伸入梁支座15 mm左右,既确保梁板接缝不漏浆,又保证了现浇梁钢筋保护层厚度满足要求(图6)。

图6 叠合板拼缝优化

4.2.3 叠合板吊装质量控制措施

针对板端支座胡子筋和梁主筋或竖向钢筋矛盾,无法顺利装配的问题,项目采取先安装叠合板,后进行梁面筋及箍筋绑扎的方法。

1)现浇梁箍筋及底筋绑扎完成后,将叠合板吊装到相应位置,吊装过程中可以根据叠合板胡子筋局部调整梁箍筋位置(图7)。

图7 梁面筋未绑扎节点

2)待叠合板安装就位后,再将现浇梁面筋穿入箍筋中进行绑扎,然后进行叠合层线管安装、面筋绑扎等工序施工(图8)。

图8 梁面筋绑扎完成

4.2.4 现浇层厚度控制措施

叠合板上部混凝土现浇层厚70 mm,在水电专业管道板内预埋工作后,上部70 mm厚的现浇混凝土将无法包覆水电管线和楼板上部钢筋,因此容易导致局部上层现浇混凝土厚度超过70 mm,一般为75~90 mm。根据GB 50204—2015《混凝土结构工程施工质量验收规范》,现浇混凝土楼板的最大断面长度与尺寸误差均为-5~+10 mm。

针对该施工难点,采取措施如下:水电预埋管线不可交叉布置,若因特殊情况必须交叉布设时,应采用接线盒避免管道交叉;现浇层水电管道及板面上层钢筋绑扎完成后,将水电管道和上层钢筋用扎丝绑牢,避免水电管道和上层钢筋上浮。

5 结语

本工程对建筑叠合楼板施工关键技术进行了深入研究,并在施工过程中进行了细致管理,主要涉及深化设计、运输、吊装、拼缝处理、管道支设、后浇层施工与维护等环节,有效保证了施工品质和高效化,为项目顺利完工提供了保证。文中所述叠合楼板的拼接缝处理办法,不但改善了叠合楼板的拼接缝施工质量,还荣获陕西省QC成果一等奖,可为今后类似的装配式产品化结构施工提供借鉴。