医用螺钉数控加工方法

柳鹏旭,郑皓喆,程应科

1.新疆工程学院 新疆乌鲁木齐 830023

2.郑州大学 河南郑州 450001

3.新疆乌鲁木齐市职业教育中心 新疆乌鲁木齐 830002

1 序言

普通木螺钉广泛使用在家具制造业中,大多数木螺钉材质为Q235A,采用冷挤压成形,具有成本低、效率高和产量大的优点。在人体中使用的螺钉虽然与普通木螺钉结构相似,但是它必须具有一定的强度和耐腐蚀性。使用1Cr18Ni9Ti不锈钢材料制作的医用螺钉,受材质、小批量生产及需要制作专用刀具等因素的影响,基本无法通过专用机床冷挤压成形。

2 医用螺钉的加工难点

对于小批量医用螺钉生产,可以使用数控机床加工来弥补专用机床加工的不足。医用螺钉直径小,螺距相对于直径来说比较大,刚性较差,在普通车床用成形刀具加工螺纹,切削抗力随着刀具的切削深度增大而逐渐加大。由于医用螺钉直径小、长度长,即使在工艺上有支撑方法抵消大部分切削抗力,也容易引起螺钉变形而无法切削,所以采用普通车床很难加工。数控机床加工具有效率高、适应性强的优点,用宏程序车削螺纹,刀具与工件接触面积基本恒定,且不会随着刀具的切削深度增加而使切削抗力变大,但对于刚性较差的医用螺钉也容易引起变形、弯曲。本文对医用不锈钢螺钉的加工进行深入研究,在数控车床上通过合理的工艺设置,解决不锈钢材质不易切削的问题[1]。通过设计支撑夹具和编制宏程序分层车削,解决了螺纹加工刚性不足的问题。

3 医用螺钉的数控加工原理

根据医用螺钉几何特征,对加工刀具的轨迹做出合理的规划,是加工出合格零件的关键。数控机床加工螺纹使用的是硬质合金涂层刀片,要根据刀片的耐受线速度v,计算出车削医用螺钉的合理主轴转速,才能保证刀具的合理使用寿命。计算公式为

式中,v为线速度(m/min);D为回转直径(mm);n为主轴转速(r/min)。

医用螺钉螺纹加工中根据刀具受力情况分析,主切削力消耗占机床总功率的90%以上,进给抗力消耗占机床总功率的5%以上,如果使用成形刀具在数控机床上加工螺纹,随着刀具的切削深度增加,刀具与工件的接触面积变大,切削抗力也逐步增大,容易引起零件振动、变形和弯曲而无法车削[2]。由此可知,传统的成形刀具不能满足医用螺钉的加工要求。为此改进加工方法,使用数控35°仿形车刀,通过编制宏程序控制刀尖轨迹按螺纹牙型形状运动,刀尖走完牙型后再分层进给车削,这样刀具与工件接触面积基本恒定,刀具在车削中的切削力也基本保持恒定且较小,克服了传统螺纹成形刀具切削抗力越来越大的弊端。

4 医用螺钉数控加工的实现

4.1 刀具材料的选择

医用螺钉主要用于人工关节与人骨的联接,需要有一定的强度和抗腐蚀能力,因此选择防酸、防碱,耐腐蚀且有一定强度的1Cr18Ni9Ti不锈钢材质。这种不锈钢具有强度高、塑性较大以及在加工中硬化严重的特性,在切削中刀具承受的切削抗力大,容易造成医用螺钉变形严重,且刀具承受较高的切削温度,容易形成切削瘤。由于医用螺钉容易产生加工硬化现象,使其加工变得困难,所以应选择不易粘结,耐热性、耐磨性和导热性好的刀片,同时在加工中要充分冷却,选择散热性好的水基切削液较为合理[3]。

4.2 医用螺钉零件结构及尺寸

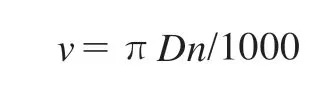

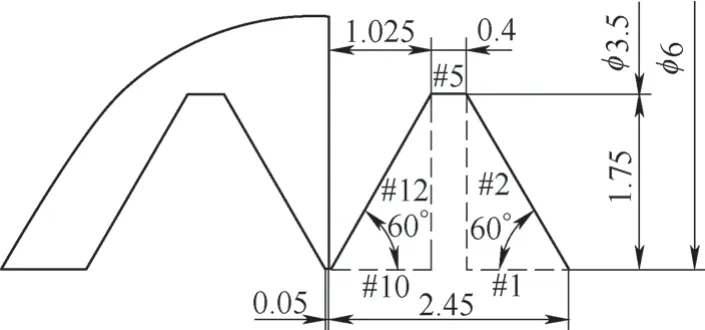

图1所示医用螺钉规格为M6-2.5mm×55mm,外圆直径为6 mm,螺距为2.5 mm,牙底槽宽0.4 mm,牙顶槽宽0.0 5 mm,牙形角6 0°,长55mm,右端最大直径11mm。由于零件刚性较差,螺距相对于直径来说比较大,所以在如何增强工件装夹刚性,以及数控加工宏程序的合理编制方面都存在一定的困难。

图1 医用螺钉

4.3 加工工艺

医用螺钉为小批量生产,如果采用通用的一夹一顶方式车削螺纹,由于工件刚性差,无法承受切削力,会在工件中间产生弯曲变形,所以车削螺纹时必须对工件全程支撑,保证工件在支撑夹具中稳定可靠,防止工件因变形而无法加工。需要设计专用车削螺纹全程支撑夹具,来辅助支撑螺钉[4]。

零件螺距比较大,为了降低切削螺纹时的切削抗力,防止零件变形,选用硬质合金碳化钛涂层35°仿形车刀,采用轨迹合成法编制宏程序分层切削螺纹,可大大降低车削螺纹时的切削抗力,且保持基本恒定。

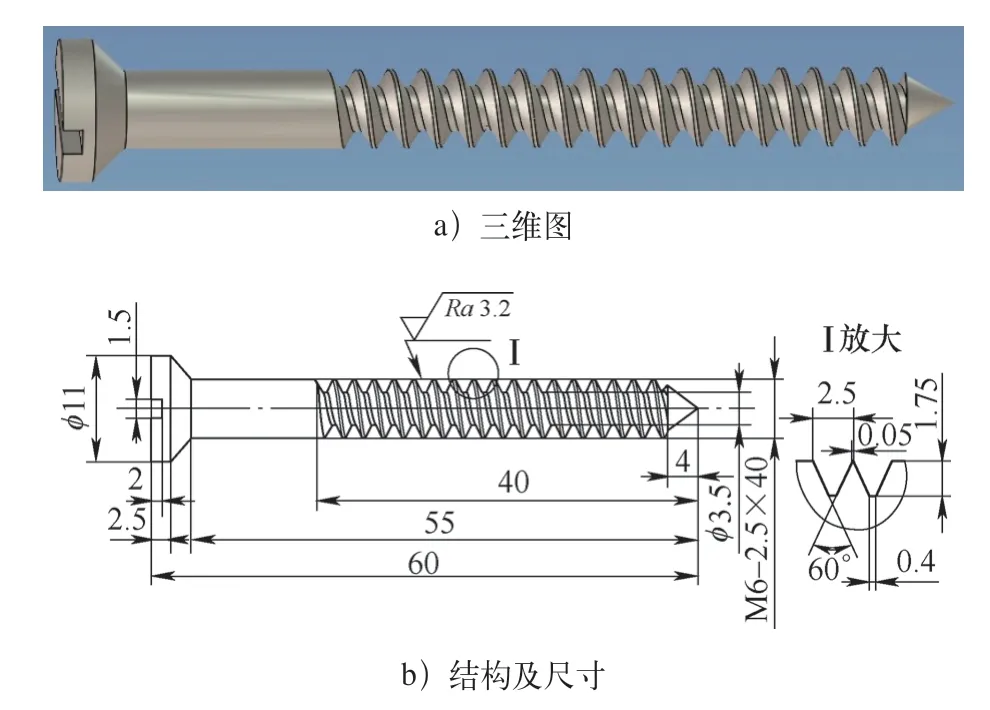

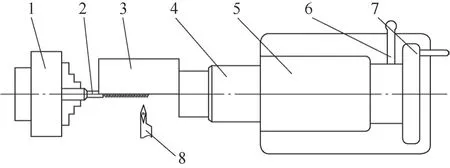

医用螺钉加工过程如图2所示。具体步骤为:①两个零件连起来加工,中间多留15mm以方便自定心卡盘装夹,两端各多留的7mm用作钻中心孔的工艺头。②一夹一顶车削直径6mm和11mm外圆。③夹6mm外圆车削去掉工艺头,这样中心孔也被去除,零件两端才可以车削出完整锥度。④夹11mm外圆,用支撑夹具支撑医用螺钉6mm外圆,用宏程序车削螺纹。⑤把两件连接在一起的螺钉切断后平长短,保证60mm尺寸。⑥在卧式铣床上用立式回转工作台装夹,用锯片铣刀铣1.5mm宽的槽。

图2 医用螺钉加工过程

4.4 螺纹车削支撑夹具工作原理

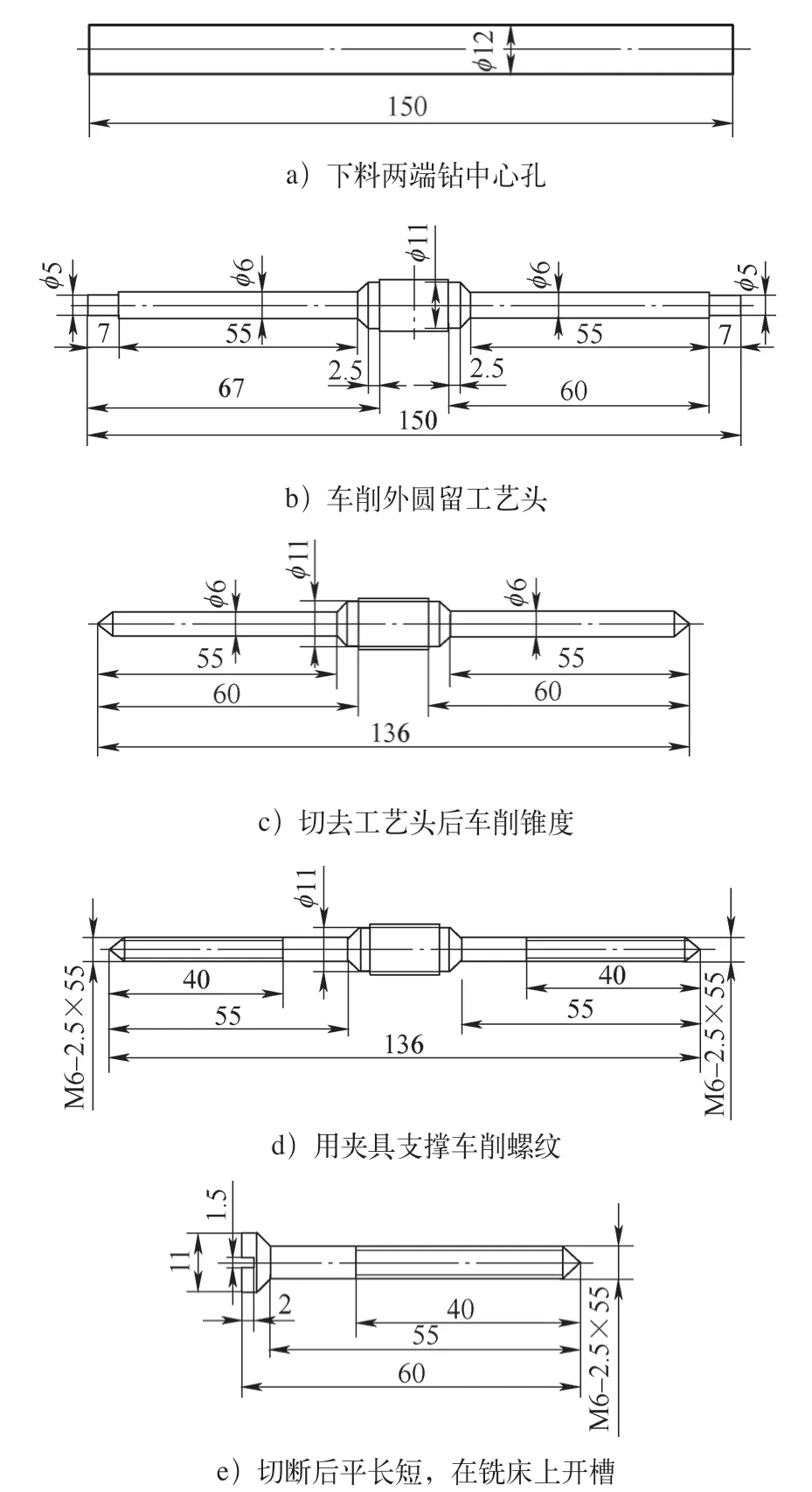

螺纹车削支撑夹具如图3所示,医用螺钉在加工时两件为一体互为装夹加工,目的是方便实现分工序小批量生产;支撑套材质为HT200灰铸铁,其具有摩擦系数小的特性。支撑套上面的凸台起到轴向定位作用;夹具上两个螺钉的作用是把支撑套和夹具体联接紧固;夹具体的左端起到定位支撑套的作用,右端是标准的莫氏5号锥度。夹具装到数控机床的尾座中,加工螺纹时移动尾座,使夹具中的支撑套支撑螺钉外圆车削螺纹,螺钉车削螺纹全程被支撑夹具支撑,螺纹切削抗力基本被抵消[5]。数控车削加工螺纹如图4所示。

图3 螺纹车削支撑夹具

图4 数控车削加工螺纹

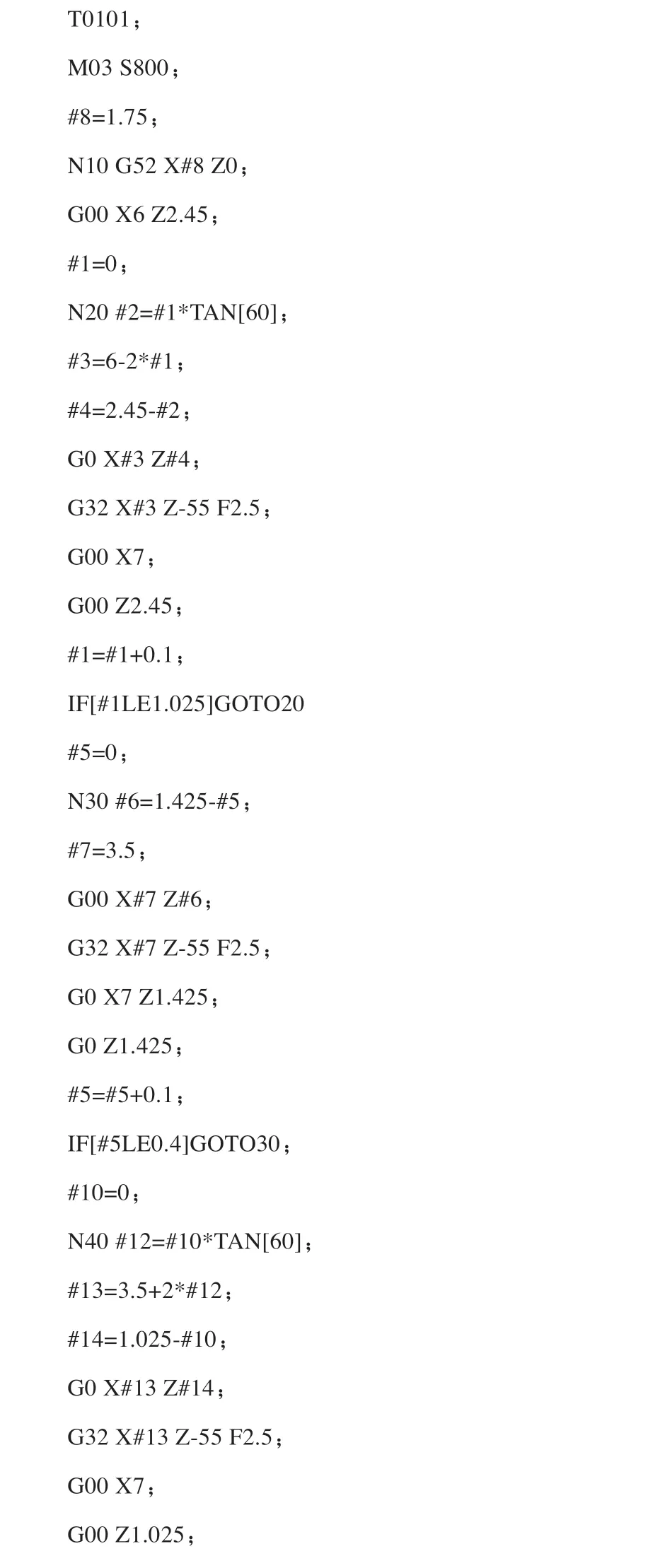

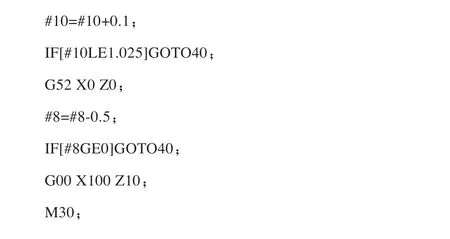

4.5 宏程序编制

在零件加工各要素中,宏程序编制是关键,下面针对FANUC 0i系统数控车床,对螺纹加工进行宏程序编制。宏程序编制原理:刀具每次在螺纹牙型形状中确定一个点,移动一个螺距;刀具回到起点再沿着螺纹的牙型形状移动一个点,再移动一个螺距;直到车削出整个牙型的形状后,再通过坐标系偏移实现分层进给车削,最终车削出完整牙型形状[6]。图5所示为宏程序关系,二级嵌套程序如下。

图5 宏程序关系

4.6 加工注意事项及质量检测

在医用螺钉的加工过程中,外圆直径6mm这一尺寸的误差应控制在0.04mm左右,如果外圆直径误差较大,就会造成支撑夹具中直径6mm半圆孔与螺钉外圆的吻合度差,夹具的支撑作用会减弱,车削中就会出现振动或工件变形。同时,车削螺纹时一定要保持刀片锋利,中途不能换刀,否则易出现螺纹乱扣现象。

用千分尺测量医用螺钉直径6mm外圆尺寸,用卡尺测量螺纹的螺距,用表面粗糙度比较仪测量螺纹表面粗糙度值Ra3.2μm是否达标。经检测,零件完全达到尺寸要求,能够满足使用要求。

5 结束语

通过医用螺钉数控加工原理分析,完成了医用螺钉支撑夹具设计和宏程序编制,实现了医用螺钉的数控加工,弥补了冷挤压普通螺钉的诸多不足。用较低的成本完成了医用螺钉的小批量加工,这种使用数控机床加工医用螺钉的方法,为特种材质相似螺钉的加工提供了参考。

专家点评

本例中的医用螺钉为不锈钢材质,刚性较差,冷挤压和成形刀具无法完成螺纹加工。作者通过支撑夹具设计和宏程序编制,实现了医用螺钉的小批量数控加工,弥补了传统螺钉加工方法的不足,降低了成本。

文章思路敏捷,敢于创新,利用数控机床优势,拓宽了医用螺钉的加工方法,有以下2处创新点值得学习:①使用数控35°仿形车刀,通过宏程序控制刀尖轨迹按螺纹牙型运动,分层进给车削,刀具与工件接触面积基本恒定,克服了传统的成形刀具切削抗力越来越大的弊端。②设计专用车削螺纹全程支撑夹具,辅助支撑螺钉,提高工艺刚性,解决了螺纹切削抗力引起的弯曲变形问题,为特种材质相似螺钉的加工提供了参考。