滚动轴承柔性智能生产线的动态平衡优化方法

吴亚威,杨晓英,2,李昭楠,邱明,2

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.机械装备先进制造河南省协同创新中心,河南 洛阳 471003)

轴承是机械设备中的重要部件,也是当前制约我国装备制造业创新发展和质量提升的核心基础件。传统的工艺原则布局方式,在多品种、中小批量需求下存在生产组织难度大,生产周期长的问题,难以实现订单的精准交付。随着客户需求的日益多样化以及制造业发展的需要,能够适应多品种、变批量需求的轴承柔性智能制造已经成为轴承制造业的主攻方向。柔性智能生产线是实现智能制造的关键要素,生产线平衡是提高柔性智能生产线的主要方法,但客户需求的不确定性使当前的滚动轴承智能生产线难以协同、高效、精准地响应装配需求,造成工序设备配置不均衡,智能生产线生产效率低,进而制约了企业的生产效益。因此,深入研究滚动轴承柔性智能生产线平衡优化问题,对提高资源利用率,降低生产成本,提高生产效率,缩短生产周期具有重要意义。

目前关于柔性智能生产线平衡问题的研究成果较少,相关研究成果主要有:针对一般生产线平衡问题,以最小生产节拍和最低成本[1]、最小生产拖期和最高设备利用率[2]、最小系统不平衡和最大吞吐量[3]等为优化目标建立优化模型,并通过改进遗传算法对其求解;针对第二类生产线平衡问题,以最小平衡损失或最大生产效率为优化目标建立优化模型,采用多种群遗传算法[4]、改进遗传算法[5]、果蝇算法[6]对其进行求解;文献[7]针对服装生产线不平衡导致的效率损失问题,以最小平衡损失为优化目标建立优化模型,采用遗传算法对其进行求解,达到了降低生产成本的效果;文献[8]针对道钉整理箱生产线生产效率低的问题,基于Flexsim对生产线进行仿真优化;文献[9]针对再制造拆卸线平衡问题,提出了一种改进型教与学的优化算法;文献[10]针对装配线平衡问题求解效率低,质量不佳的问题,设计了一种混合优化算法求解优化模型;文献[11]将离散化自适应粒子群算法应用于混流装配线平衡中,得到了不同需求下工作站的最优分配方案;文献[12]运用约束理论和鼓-缓冲-绳法(Drum-Buffer-Rope, DBR)控制方法平衡和优化生产能力,并结合启发式算法进行分析;文献[13]针对智能生产线存在的等待和堵塞问题,提出了一种新型萤火虫算法;文献[14]针对不确定因素导致的生产线平衡失效问题,以平衡率最高、复杂度均衡指数最小为优化目标,并结合生产线平衡算法对作业元素进行最优划分;文献[15]针对飞机装配线效率低的问题,设计了模块飞机装配线,提高了设备利用率,缩短了装配周期;文献[16]针对生产线平衡问题,提出了一种瓶颈混合模型,得到了精确的解决方案;文献[17]针对装配线组装工人分配和平衡问题,以最高生产效率为优化目标,使用启发式规则对工位进行任务分配;文献[18]针对资源受限的生产线平衡问题,以最少工作地数和资源使用为优化目标,提出了一种基于新约束规则的模型;文献[19]针对零件混批加工的夹具方案选择与生产线平衡问题,提出一种集成优化方法。

上述研究成果主要侧重于一般生产线平衡优化模型与算法研究,与柔性生产相适应的生产线平衡问题研究较少,尚缺乏针对多品种、变批量需求的滚动轴承柔性智能生产线平衡问题的研究。本文以调心滚子轴承柔性智能生产线为研究对象,针对多品种、变批量需求的滚动轴承柔性智能生产线平衡问题,以生产线平衡率、设备利用率、工序延迟率为优化目标,深入研究能够适应多品种、变批量需求的生产线动态平衡优化模型和算法,并将算法与仿真模型相结合,对模型进行求解,实现对滚动轴承柔性智能生产线的设备配置优化。

1 智能制造环境下的轴承生产特征及动态平衡需求分析

滚动轴承柔性智能生产线是在自动化技术、信息技术、智能决策技术等的基础上,面向滚动轴承生产周期的智能制造。滚动轴承柔性智能生产线的主要特征有:1)设备自动化,通过自动化智能设备,实现对加工对象和生产需求的高度适应;2)过程信息化,运用信息技术、传感技术等实现生产过程信息感知与交互;3)决策智能化,将决策方法与智能算法结合,实现设备配置优化决策功能。

双列调心滚子轴承结构如图1所示,内外圈磨削工艺流程如图2所示,在线检测时间相对加工时间较短,生产线平衡时可以忽略。

为满足不同客户的需求,柔性智能生产线必须满足多品种、变批量的生产需求。现场调研发现:企业在生产大型调心滚子轴承(内径150 mm以上)时,不同型号产品的内外圈各工序作业时间相差较大,且订单变化也会对生产线的生产效率和设备利用率产生较大影响;此外,不同型号产品需求量也存在差异。为保证生产线生产能力与需求同步,要求内、外圈磨削生产线在同一节拍下生产,以实现生产和装配的协同运作。

针对轴承多品种、变批量的生产需求,内外圈智能生产线如何实现线内、线间协同平衡,确保内外圈生产效率,并对生产计划快速响应,是实现智能生产的基础。深入研究柔性智能生产线的动态平衡问题,并建立能够适应生产计划动态变化的滚动轴承柔性智能生产线的动态平衡优化模型,设计模型智能求解算法,实现柔性智能生产线设计和使用两阶段的动态平衡以及设备配置优化。问题模型如图3所示。

输入参数:某时期生产计划(Pi,Qi,Ti;i=1,2,…,n),Pi,Qi,Ti分别为第i种轴承产品、计划月产量、生产时间;生产能力(Ca,T,m,K),Ca为设计生产能力,T为有效作业时间,m为生产线条数,K为生产线工序数。

优化目标:以内外圈智能生产线平衡率LB最大化为目标,追求高生产效率;以设备利用率EU最大化为目标,以减少设备投资和使用成本;以工序之间的延迟率DR最小化为目标,以缩短在制品库存周转期,节约生产成本。某时期生产计划下线平衡多目标协同优化函数为

f(Njk)={maxLB∪maxEU∪minDR},

(1)

式中:Njk为生产线j第k道工序的设备数量。

约束条件:某时期轴承内外圈计划产量、生产时间、设计产能等。

输出参数:决策变量D[Njk],即某时期生产计划下的轴承内外圈每条生产线每道工序的设备数量。

由此可见,滚动轴承柔性智能生产线的动态平衡自决策模型与算法是一个多目标、多约束的动态协同优化问题。

2 动态平衡协同优化模型构建

在构建动态平衡协同优化模型时,做以下假设:1)生产线设计产能不变;2)各零件制造工艺和流程不变;3)各零件在生产线上的每道工序加工设备种类确定;4)每道工序不能被分割,且至少被分配到一台设备,每台设备仅承担一道工序的加工任务;5)有效工作时间为制度工作时间(扣除故障停机等不确定因素后的时间);6)企业采用多品种、变批量的精益生产方式,不允许缺料和生产拖期;7)机械手在单台设备上使用的时间近似相等。

2.1 假定产品法

针对多品种、变批量的生产需求,轴承规格、工艺、劳动量差别较大,难以确定代表产品,因此采用假定产品产量核定生产能力,即按各产品工作量比重构成一种实际上不存在的产品,为结构与工艺差异大的产品假定一个统一的计量单位,来核定企业具体产品的生产能力。

(2)

设计产量Qg为

(3)

式中:tijk为产品i在生产线j第k道工序的作业时间。

假定产品的生产节拍,即在一定时期内,月有效工作时间T与假定产品月产量Qg的比值,可表示为

(4)

(5)

(6)

2.2 优化目标

生产线平衡率LB为工序作业时间总和与工序设备数量和生产线实际生产节拍rB乘积的比值,即

(7)

设备利用率是指在一定时间内设备创造价值的时间占有效工作时间的比重,生产线j的设备平均利用率EU为设备利用率之和与设备总数的比值,即

(8)

工序延迟率DR为产品在生产线上的总延迟时间与生产总时间的比值,即

(9)

2.3 多目标协同优化模型

综合生产线优化指标模型,根据(1),(7),(8),(9)式建立内外圈生产线协同平衡的多目标协同优化模型,即

(10)

式中:α1,α2,α3为权重系数。

约束条件为

(11)

(12)

rB≤rg,

(13)

(14)

Njk≥1;Njk=1,2,3,…,

(15)

α1+α2+α3=1,

(16)

(11)式表示设计产能大于实际生产能力(能力约束),(12)式表示生产线实际生产时间小于理论生产时间(时间约束),(13)式表示理论节拍大于实际生产节拍(产量约束),(14)式表示设备数量大于假定产品各工序作业时间与生产节拍的比值(设备约束),(15)式表示每道工序至少有一台设备,(16)式为多目标优化的权重。

3 动态平衡优化算法设计

多种群遗传算法是一种自适应随机寻优方法,在生产车间布局优化[20]、混合流水线平衡设计[21]以及生产作业排程优化[22]等多目标优化问题中应用较多。本文根据问题模型的特点,改进多种群遗传算法求解优化模型,算法流程图如图4所示。具体步骤如下:

2)参数设置。包括世代数gen、种群大小pop,交叉概率Pc和变异概率Pv,即

(17)

式中:Pco为初始交叉概率,取95%;Pvo为初始变异概率,取5%;y,z分别为交叉和变异区间长度;rand为随机函数。

染色体停止进化时,变异概率会增大,以获取新的个体,从而达到种群多样性的目的。

3)初始化种群。针对优化模型,染色体采用工序作业时间和设备数量的数值分段进行编码,染色体编码方式如图5所示。

4)计算适应度值。适应度值是优化模型中评价目标函数优劣的一个重要指标,根据(11)式可得适应度值Fit=maxf(Njk)。

5)交叉。各种群采用最优个体保留策略和轮盘赌相结合的方式进行选择,采用两点交叉方式,当染色体不再进化或染色体之间过于接近时,可以通过提高变异概率以产生不同的后代,从而达到打破基因垄断,增加个体多样性的目的。

6)判断染色体是否满足优化模型的约束条件,若满足,继续进行染色体操作,若不满足,返回步骤3。

7)根据适应度函数从每代种群中选出最优个体放入精华种群,使精华种群不被破坏。

8)判断种群代数是否达到设置数值以及输入的参数是否发生变化,若无变化,则输出最优的各工序设备数量Njk。

4 实例仿真试验

某轴承企业的主导产品为各系列高速低噪声调心滚子轴承,正在建设全自动数控设备为主的智能磨削生产线,课题将研究的生产线平衡动态优化模型与算法进行实际应用。假设调心滚子轴承主要型号分别为P1,P2,P3,P4,P5,P6,内外圈磨削各工序作业时间见表1。

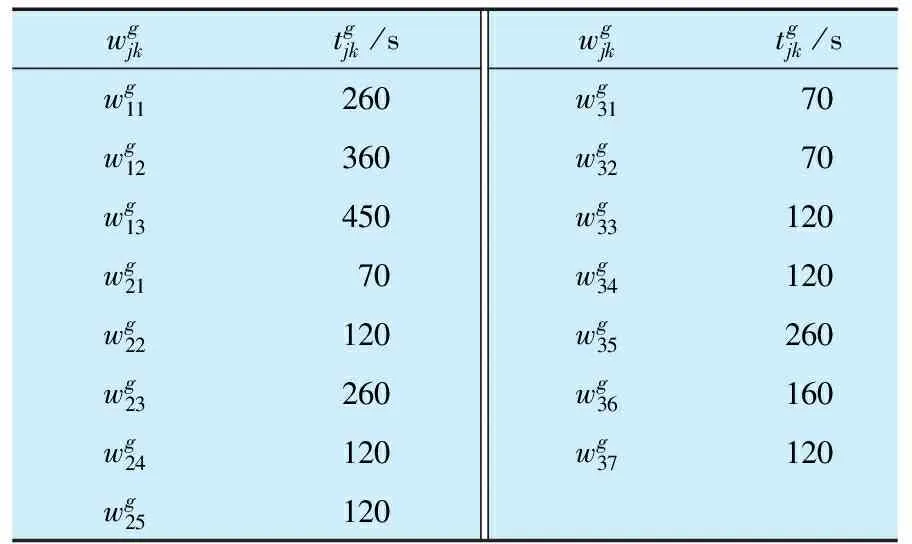

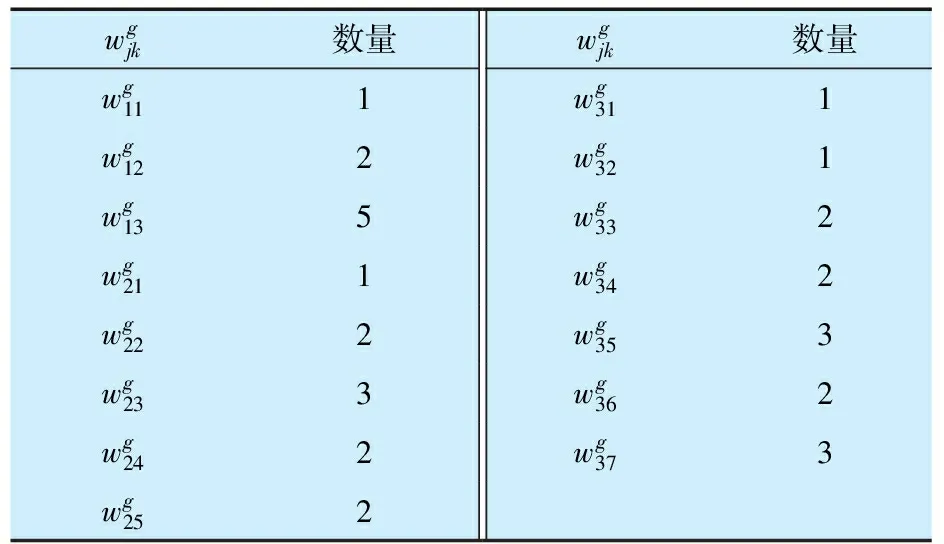

表1 内外圈磨削工艺及作业时间

4.1 建模

基于Plant Simulation仿真软件建立调心滚子轴承内外圈磨削生产线模型,如图6所示,wjk,Bjk表示磨削生产线各工序及缓存区编号。数据表可以控制源、源1产生不同型号和数量的内、外圈半成品件。数据表2为不同型号产品各工序的作业时间,可以通过在方法1中运用SimTalk编程来调用数据表2中的作业时间以及生产线平衡率LB、设备利用率EU、工序延迟率DR的计算方法。output1,output2分别统计磨削生产线规定时间内的产能。

为实现算法对各工序的设备配置优化,根据上述改进多种群遗传算法在仿真模型中编程。模型中各工序均由并行工位负责生产,通过改变并行工位的XDim值(表示该工序所需的设备数量)对设备数量进行决策。最后,将改进遗传算法嵌入到仿真模型中并求解。

4.2 试验

4.2.1 设计阶段的设备配置优化

6种型号的调心滚子轴承月产量分别为Q1=1 020,Q2=1 530,Q3=1 020,Q4=1 020,Q5=1 275,Q6=1 785,月有效作业时间为26天,日有效作业时间为8 h。根据(2),(3)式可得假定产品各工序的作业时间,见表2。

表2 设计阶段假定产品各工序作业时间

以(11)式为适应度函数,根据优化目标的重要程度设置权重系数α1=0.45,α2=0.45,α3=0.10,将模型算法运用到仿真模型中进行试验,其中设置种群大小pop为30,世代数gen为100。通过运算得某代子对象中的30个个体的适应度值如图7所示,适应度值进化曲线如图8所示,适应度值在第80~84代收敛至最大值2.567,试验报告如图9所示。

w11为双端面往复粗磨工序,一台设备最多可以同时磨削3个外圈,该工序设备数量应满足

(18)

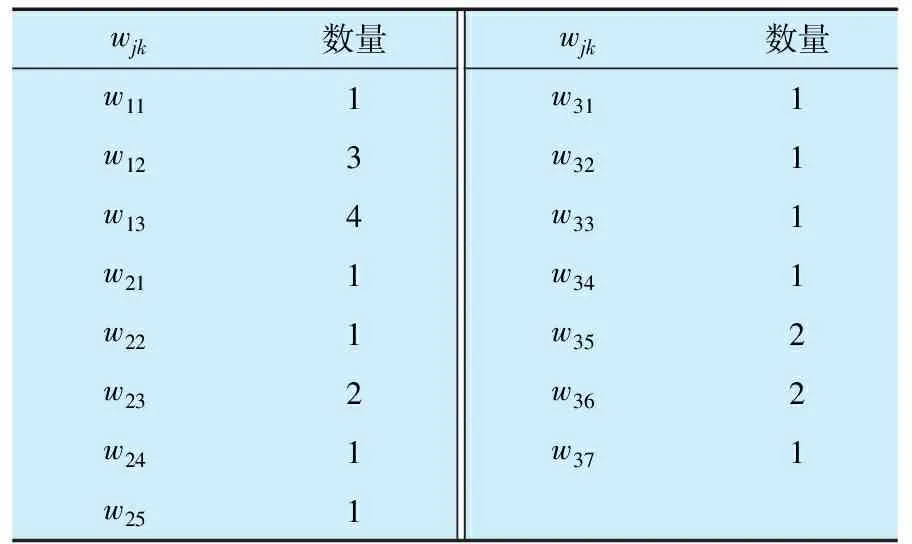

整理可得最佳生产线平衡方案设备数量(表3)。

表3 设计阶段的设备决策数量

决策结果为:设备数量33,生产线平衡率LB=85.5%,设备平均利用率EU=89.1%,工序延迟率DR=5.6%。在8 h内的外圈产量output1=296,内圈产量output2=298,相差较小,协同效果较好。

4.2.2 使用阶段的设备配置优化

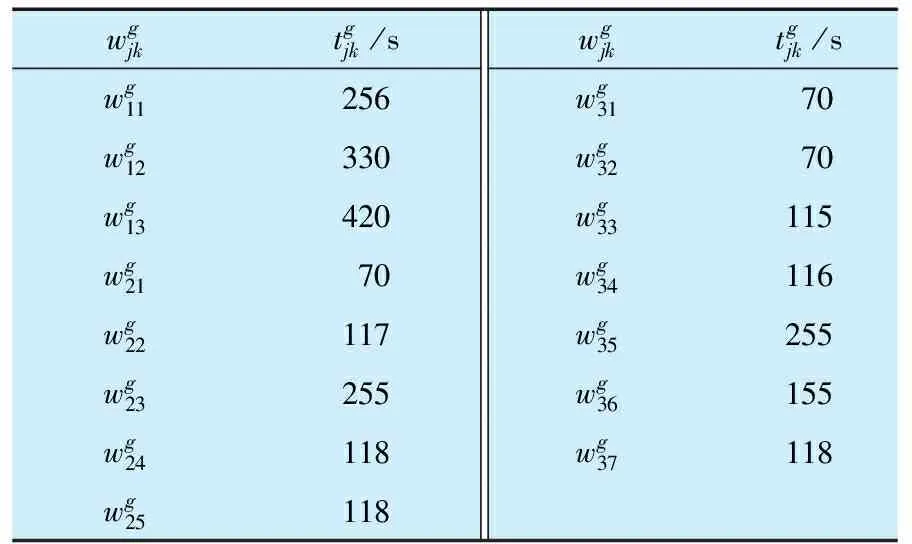

表4 使用阶段假定产品各工序作业时间

将设计阶段优化后的设备数量作为设备数量约束,通过求解,适应度值进化曲线如图10所示,试验报告如图11所示。整理得到使用阶段各工序所需设备数量,见表5。

表5 使用阶段的设备决策数量

决策结果为:设备数量23,生产线平衡率LB=81.2%,设备平均利用率EU=86.3%,工序延迟率DR=7.9%。在8 h内的外圈生产线产量output1=244,内圈生产线产量output2=248,相差较小,协同效果较好。

4.2.3 小结

上述结果说明在不改变工艺参数的条件下,通过生产线在设计与使用阶段的动态平衡仿真,生产线平衡率、设备平均利用率均达到80%以上,工序延迟率控制在8%以内,较好地实现了与柔性生产需求动态相适应的滚动轴承智能生产线动态平衡与设备数量配置优化功能,验证了模型和算法的有效性和可行性。

5 结束语

针对在需求动态变化下柔性智能生产线难以保证生产效率的问题,提出柔性智能生产线动态平衡优化方法,以调心滚子轴承套圈磨削智能生产线为研究对象,根据生产计划和生产能力,结合假定产品法核算假定产品的产能和作业时间,并根据生产线平衡理论和运筹学理论,以生产线平衡率、设备平均利用率以及工序延迟率为优化目标,以产能、生产节拍以及设备数量等为约束条件,建立生产线动态平衡优化模型。在仿真软件中建立仿真模型,并将改进多种群遗传算法与仿真模型结合,对生产线动态平衡优化模型进行求解,得到设计阶段和使用阶段的生产线动态平衡优化方案。通过动态优化,生产线平衡率、设备平均利用率均达到80%以上,工序延迟率控制在8%以内,验证了柔性智能生产线动态平衡方法、生产线动态平衡优化模型和改进多种群遗传算法的有效性和可行性,为动态需求下的滚动轴承智能生产线设备配置优化提供了理论依据,对解决滚动轴承多品种、变批量柔性智能生产线动态平衡这一难题具有重要意义。但实例应用中发现生产线平衡率仍有提升空间,例如通过分析工序作业时间,消除动作浪费等不平衡因素以及工艺参数对作业时间的影响等,后续有待进一步研究。