大型真空电子束焊接舱设计分析与研制

徐晓飞,马轶伦,李初晔,左从进

(中国航空制造技术研究院,北京 100024)

1 引言

随着真空电子束焊接技术的日趋成熟[1]和航空航天技术的迅猛发展,真空电子束焊接技术在轻量化、复杂化、大型化[2]典型飞航弹体结构件生产制造过程中参与的广度和深度均有大幅度提高[3]。为推动真空电子束焊接技术在航空航天的适应性研究和规模化应用,研制一套大型真空电子束焊接舱是十分必要的。

真空电子束焊接舱是真空电子束焊接设备的基础部件和关键部件,按其容积大小可分为微型(V<1m3)、小型(1m3≤V<20m3)、中型(20m3≤V<80m3)和大型(80m3≤V)真空电子束焊接舱;按其X射线防护等级不同可分为普通防护型和重点防护型真空电子束焊接舱。

大型、重点防护型真空电子束焊接舱具有容积大、真空度高、X射线泄漏剂量低、焊接易变形、制造难度大、生产成本高等特点。因此,国内外对相关产品的研究和研制相对较少。采用三维软件完成大型真空电子束焊接舱数字化设计;利用有限元分析技术开展真空室真空和起吊状态的应力-应变分析和计算,研究分析真空室结构设计的一般规律,为设备优化改进提供理论依据;分析并制定了真空室焊接工艺和X射线防护方案,最后用实例验证大型真空电子束焊接舱的关键技术指标,进而证实研制方案的有效性和可靠性,大大缩短了设备的研制周期、降低了研制成本。

2 大型真空电子束焊接舱数字化设计

研制大型真空电子束焊接舱内腔尺寸为(9×4×3)m,容积108m3,重约120t,包括真空室、室大门、真空系统和防护系统等部件,具有生产制造难度大、优化改进成本高等特点。

2.1 真空室的结构设计与分析

真空电子束焊接时的真空度通常约为(5×10-2)Pa,真空室壁板过薄,则真空室强度不够,易产生永久变形;过厚会造成材料浪费,制造和运输成本将大幅度提高,因此如何确定真空室各壁板厚度及筋板的布局是至关重要的。

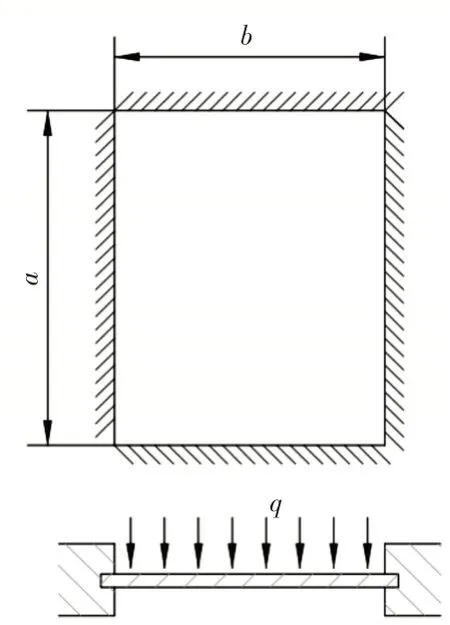

为方便估算真空室壁板厚度,将真空室上壁板简化为周界固定的平板,如图1所示。所承受负载为面载荷q,根据周界固定的矩形平板受均匀面载荷时中心点挠度f和应力σ公式为:

图1 周界固定的平板Fig.1 The Flat Panel Fixed Around

式中:c3、c6—与a/b值相关的矩形平板系数,可查表1获得;q—平板所承受面载荷;b—平板短边长度;h—平板厚度;E—材料弹性模量210GPa。

由于壁板自重产生的面载荷远小于工作状态下大气压所产生的压力,故取q=1.01×105N/m2。根据式(1)、式(2)在不同的a/b、b和h值时求得平板中心相应的挠度f和应力σ,如表1、表2所示。

表1 矩形平板系数Tab.1 The Coefficient of Rectangular Plate

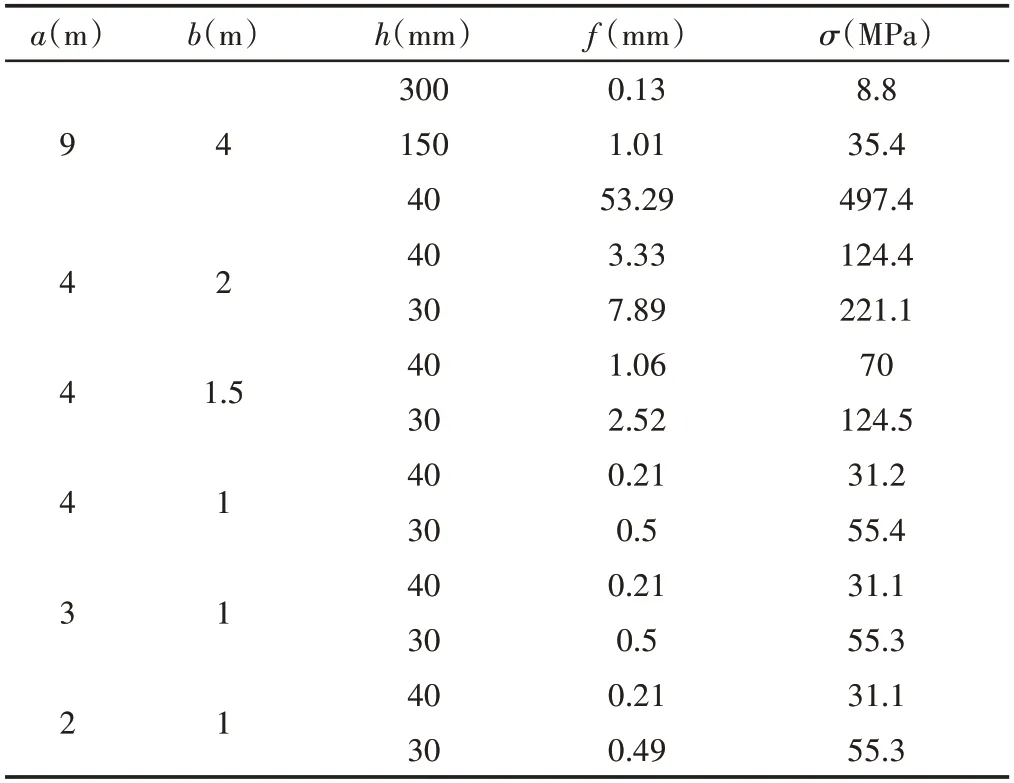

表2 挠度与应力对应表Tab.2 Table of Deflection and Stress

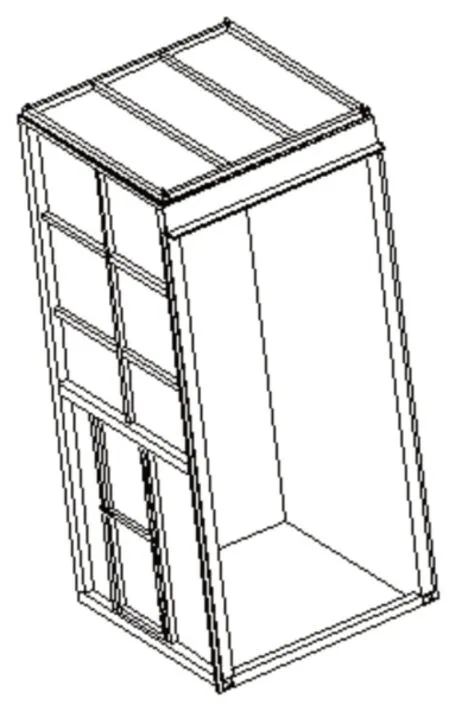

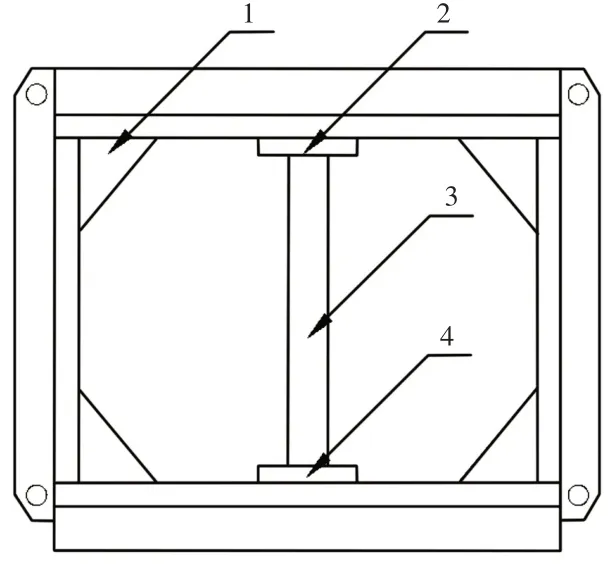

为确保真空室具备足够刚性,避免材料浪费,结合表2中的数值,初步设计时真空室壁板选择钢板厚40mm,筋板高度初定为300mm,筋板间隔约为1m,按此原则设计真空室,如图2所示。真空室由底座、底板、前侧板、后侧板、顶板、左侧板以及筋板焊接而成。底座是真空室的基础,起支撑和固定真空室室壁的作用。顶板中央(图2中A面),为电子枪的安装面,工作状态下,A面的形变大小和形变稳定性直接影响到电子束流的位置精度,进而影响到整个设备的焊接质量、焊接效率和规模化应用;为抑制抽真空时顶面形变,增加了交叉、对称型加强筋用来克服大气压对顶板的作用。前侧板、后侧板和左侧板均亦设有加强筋。真空室右侧开口,为提高设备气密性开口处增设有高140mm的门框板。同时,为提高真空室安装、调试和搬运的便捷性,在真空室顶面四角设置了四个起吊座。

图2 三维真空室示意图Fig.2 Diagram of 3D Vacuum Chamber

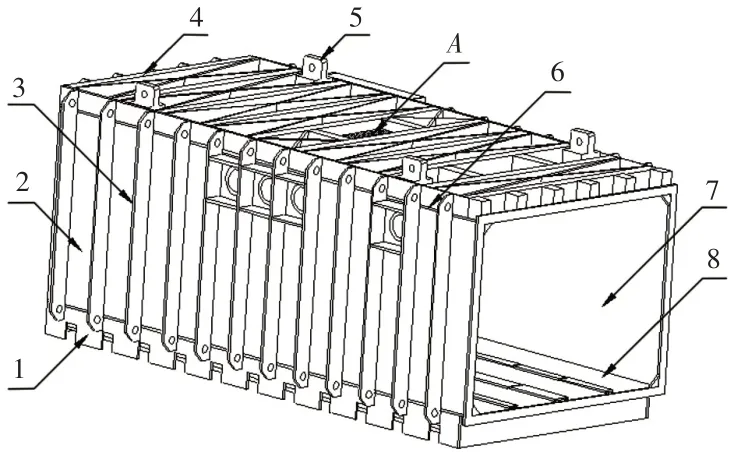

2.2 室大门的结构设计

如图3所示,室大门由驱动系统、吊轮组件、拉紧组件、V型支撑轨、支撑横梁、方柱、导向轨、导向轮组件等组成。支撑横梁安装在真空室顶面和两个固定在地面上的立柱上;门板由40mm碳钢板和垂直筋焊接而成,经由两个活动吊轮组件悬挂在支撑横梁上,并由驱动系统中三相交流变频电机直驱V轮在V型支撑轨上滚动,进而带动门板完成室大门的开合;导向轨和导向轮组件用来调整门板与真空室门框间间隙大小,确保门板气密性和运动灵活性。四个拉紧组件安装在室大门的四角,当门板滑动到位时,由气缸拉紧门板,减小抽真空初期的泄漏量,缩短抽真空时长。

图3 三维室大门示意图Fig.3 Diagram of 3D Vacuum Chamber Door

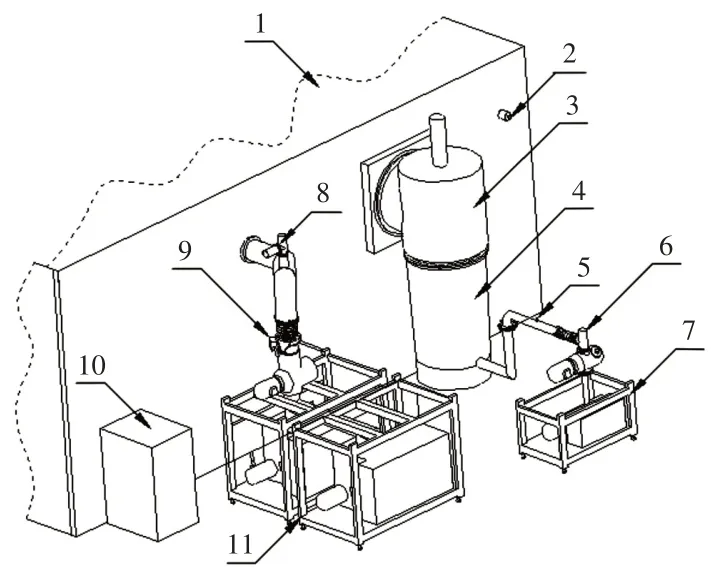

2.3 真空系统

真空系统有两个重要指标:一个是工作时的真空度,设计指标为p1=5×10-2Pa;另一个是达到工作状态时所需抽真空时间t,设计指标为t=30min。综合考虑两个指标和经济成本,并根据真空电子束焊接技术的特点,本真空系统,如图4所示。包括低真空系统、高真空系统和真空检测装置。低真空系统主要由主泵罗茨泵和前级泵旋片泵组成;高真空系统主要由扩散泵、扩散泵前级泵组和超低温水冷机组组成;检测装置包括室真空计和扩散泵真空计两种,系统根据两个真空计的真空度大小来控制各种阀的通断,进而完成室内抽真空。

图4 三维真空系统示意图Fig.4 Diagram of 3D Vacuum System

低真空泵主泵确定:低真空系统主要功能是将真空室的压力由大气压状态(P0=1.01×105Pa)抽至低真空状态P2=5Pa,本阶段工作时长t1约为整个抽真空周期的三分之二左右,即:t1=0.667t=20min,则根据主泵选择计算公式:

V—真空容积。

故低真空主泵选择莱宝公司的WH4400系列罗茨泵,标称抽速为4400m3.h-1。由于罗茨泵无法单独使用,必须配备前级泵以降低排出压力,即前级泵的极限真空须要达到主泵的预真空度,且其抽速必须大于主泵的最大排气量,再考虑到预抽时间和预抽真空度的要求,低真空系统选择两组并联的SV750B旋片泵作为罗茨泵的前级泵,预抽时间t'1约为:

同时考虑到管道长度和真空室泄露等因素,高真空系统的工作时间设计为t2=4min,则高真空系统扩散泵的抽速预估为:

2.4 防护系统

真空电子束焊接舱防护系统包括X射线防护系统和安全防护系统。为防止设备在使用过程中X射线泄漏对操作人员造成不可逆的伤害,在真空室和室大门外侧采取严格的包铅处理[4-5],筋板处包铅方法(黑色部分为铅板),如图5所示。平板处包铅方法(黑色部分为铅板),如图6所示。挡板阀与扩散泵处采用铅房防止射线泄漏,如图7所示。

图5 筋板包铅示意Fig.5 Diagram of Lead Coating Process Between with and without Stiffener

图6 平板包铅示意Fig.6 Diagram of Flat Plate Lead Coating Process

图7 铅房示意图Fig.7 Diagram of 3D Lead Room

安全防护系统包括真空室两侧的安全绳、室内的关门按钮和声光报警装置等,以便紧急制动和提醒操作人员注意。

3 真空室有限元理论分析与优化

前文通过数学计算确定了真空室壁板厚度,筋板高度和筋板间,该设计是否合理,对数模进行必要的有限元分析,验证设备的可靠性和安全性是十分必要的[6]。

3.1 工作状态受力分析

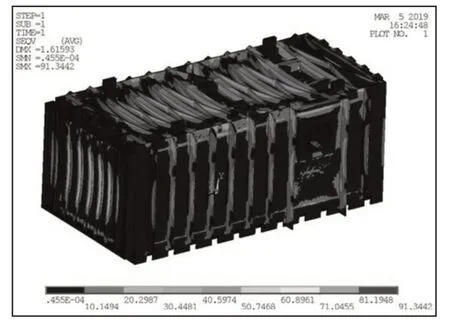

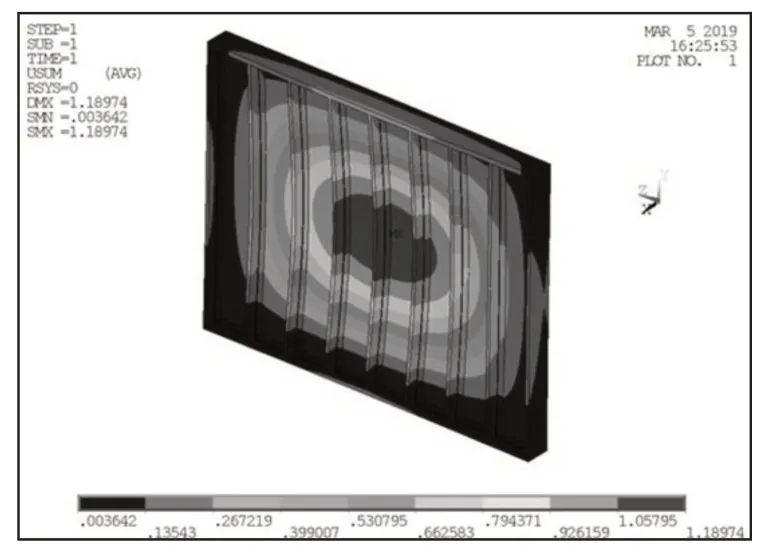

将真空室的3D模型进行简化处理,去掉室大门支撑和真空室外的铅板,转换输入至有限元分析软件,如图8 所示。利用SOLID185实体单元对简化后的数字模型进行有限元网格划分。

图8 真空室简化模型Fig.8 The Simplified Model of Vacuum Chamber

选取真空室材料的密度7.8T/m3,弹性模量E=210GPa,约束条件设定为:在真空室底座施加固定面约束,在真空室其他五个面的外表面施加1 个大气压的均匀载荷,并在施加重力条件下对真空室进行受力分析,分析结果真空室应力示意图,如图9所示。真空室应变示意图,如图10 所示。室大门应变示意图,如图11所示。

图9 真空室应力示意图Fig.9 Stress Diagram of Vacuum Chamber

图10 真空室应变示意图Fig.10 Strain Diagram of Vacuum Chamber

图11 室大门应变示意图Fig.11 Strain Diagram of Vacuum Chamber Door

有限元分析结果如下:工作状态下真空室门框与室大门接合处为最大应力点,约为91MPa;最大应变在真空室顶面中央,即图1中A面,约为1.6mm;真空室侧壁最大应为0.35mm;室大门上最大应变在大门中央,约为1.2mm。

结果分析表明:孔口处应变量最大,加强筋可有效的降低壁板应变。因此在孔周边设置连续加强筋,并缩短真空室顶面加强筋间的跨距至800mm,重新计算分析得A面的应变约为1.3mm。

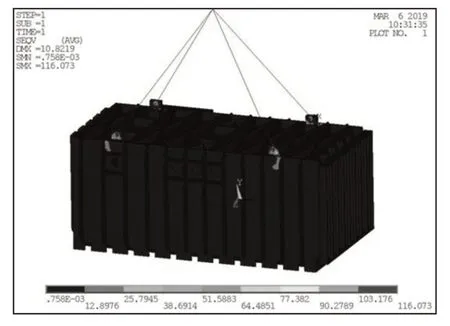

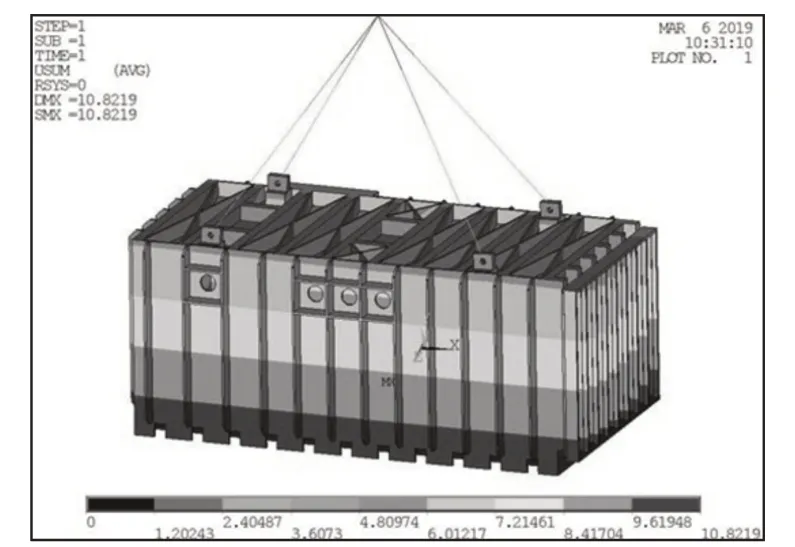

3.2 真空室吊装安全分析

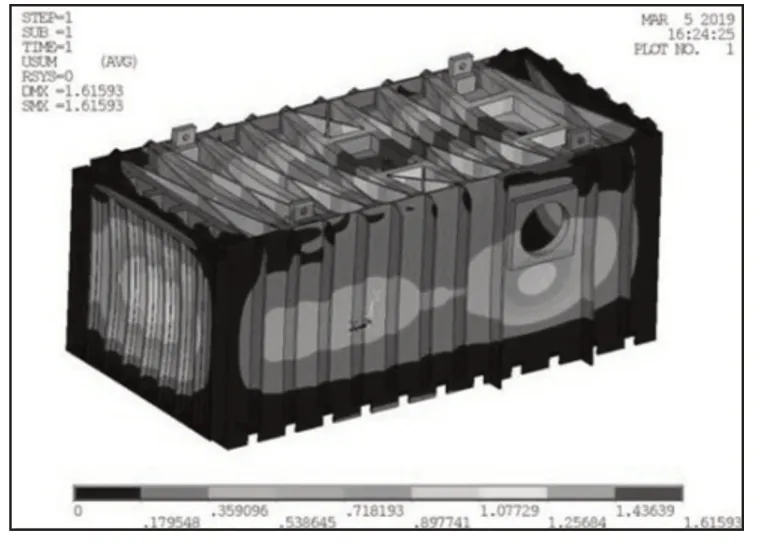

为验证真空室吊装时的安全性和可靠性,重新对真空焊接舱进行约束:在设备正上方2m处选一点A并施加固定约束,点A与设备四个起吊点利用位置耦合的方式建立连接,同时对真空室水平方向上施加对称的位移约束,在施加重力条件下对真空进行受力分析,分析结果真空室吊装应力示意图,如图12所示。真空室吊装应变示意图,如图13所示。

图12 真空室吊装应力示意图Fig.12 Stress Diagram of Hoisting Vacuum Chamber

图13 真空室吊装应变示意图Fig.13 Strain Diagram of Hoisting Vacuum Chamber

分析结果表明:设备吊装时,设备最大应力点为4个吊装孔以及起吊座与侧板的连接处,约为116MPa;最大应变位于真空室底座,约为10.8mm;因此,增加起吊座与真空室壁的联接,减少应力集中,可进一步提高真空室吊装过程的安全性。

4 真空室和室大门焊接工艺制定

真空室和室大门焊缝长、板材面积大,焊接前后极易变形,产生焊缝缺陷,进而造成焊缝漏气的现象,为提高焊缝质量,结合以往经验,制定以下焊接工艺。

4.1 材料制备

真空室体积较大,焊后不易加工,因此所有板材均采用数控火焰切割方式下料,型材采用锯床下料完成,保证断面的齐整性;板材和型材需加工特征均焊前加工;由于板材具有焊接收缩性,所有板料长宽尺寸在理论尺寸值上增加1.2‰的焊接收缩量。

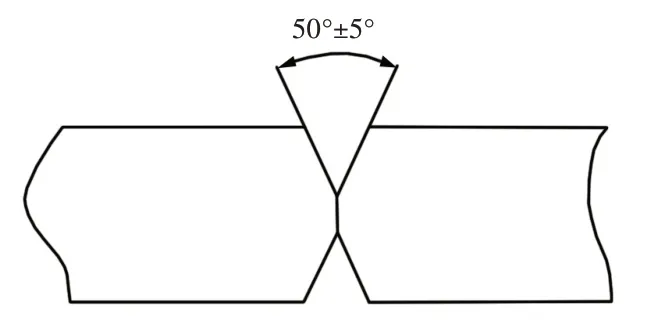

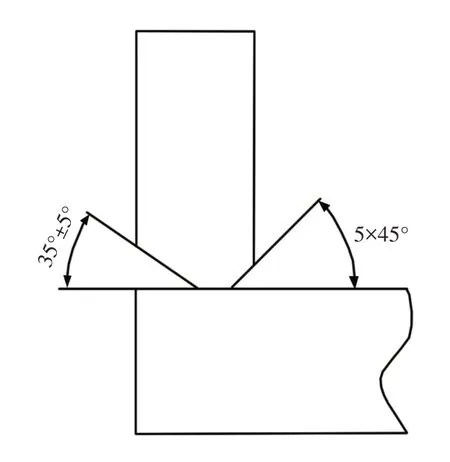

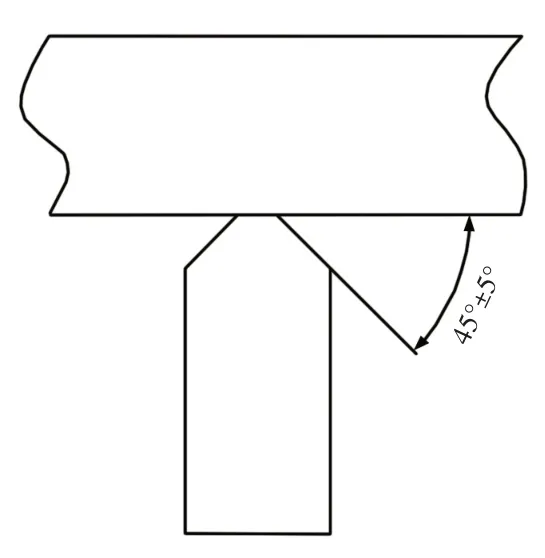

4.2 焊接坡口及工艺要求

为防止焊缝处漏气、憋气,拼接板材采用内外两侧焊接,内焊缝满焊,外焊缝断续焊,对接焊接坡口采用,如图14所示。角接焊缝坡口,如图15所示。筋板焊接坡口,如图16所示。焊接前清理焊接坡品及焊缝两侧100mm,不得有油污、铁锈、渣土等杂质;真空室内侧焊缝采用氩弧焊焊接,保证焊缝光滑、平整和美观;焊缝咬边深度不大于0.5mm;外露焊缝焊后磨平与母材等高,角接部分平滑过渡等。

图14 对接焊缝坡口示意图Fig.14 Diagram of Butt Weld Groove

图15 角接焊缝坡口示意图Fig.15 Diagram of Fillet Weld Groove

图16 筋板焊缝示意图Fig.16 Diagram of Weld Groove Between Flat Plate and Stiffener

4.3 防焊接变形优化措施

为减小焊接时和焊后真空室变形,制定配加重物焊接、优化焊接顺序、增加内支撑和热处理消除焊接应力等方法。

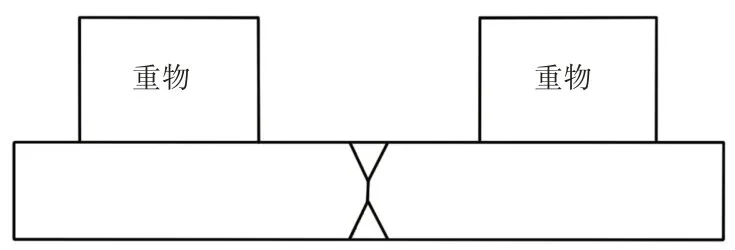

4.3.1 配加重物焊接法

单面板材尺寸较大(约为4m×9m),不易购买到成品,故按完成拼接,如图17所示。

图17 配加重物焊接示意图Fig.17 Diagram of Welding Technology Added Weights

为避免因焊缝较长焊后产生永久变形,每侧焊接两遍后翻转一次,如此反复直至拼接完成。

加强筋焊接采用断续焊接,在空置区增加重物,并严格按照A区、B区、C区的顺序焊接,即焊接A区时,在B区和C区配加相应重物以防止焊接变形,如图18所示。

图18 筋板焊接示意图Fig.18 Diagram of Stiffener Welding Technology Added Weights

4.3.2 优化焊接顺序和增加内支撑

首先用型材焊接真空室底座并拼焊顶板和底板;其次将底板焊接到底座上并完成底座底板组件的特征加工;再次焊接前侧板、后侧板、顶板和门板的筋板,当四周有筋板时,先焊四周再焊中间;最后用增加内支撑的方法将真空室焊接起来,真空室内部加多组支撑用来承受顶板的重力,支撑间隔约500mm,真空室角接处采用斜角支撑,斜角支撑间隔约1m,如图19所示。

图19 真空室支撑示意图Fig.19 Auxiliary Support of Vacuum Chamber

4.3.3 室大门热处理

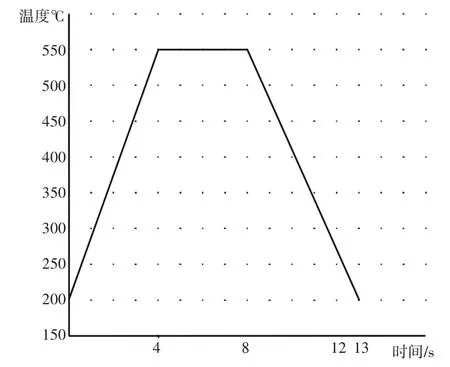

在设备使用过程中,室大门变形往往是导致设备气密性差、极限真空上不去或抽真空时间延长的重要因素,因此在室大门焊接完成后,进行去应力退火,消除焊接应力,以保持室大门精度稳定是十分必要的,室大门热处理曲线图,如图20所示。

图20 室大门热处理曲线示意图Fig.20 Heat Treatment Curve of Vacuum Chamber Door

5 实例验证与结论

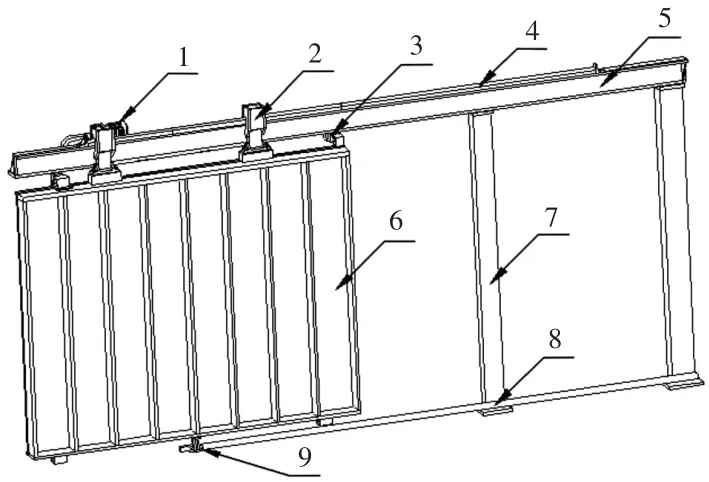

按上述理论分析和工艺方法对设备进行研制,成功制造出108m3大型真空电子束焊舱一台,如图21所示。

图21 大型真空电子束焊接舱实物图Fig.21 Real Photo of Large Vacuum Electron Beam Welding Cabin

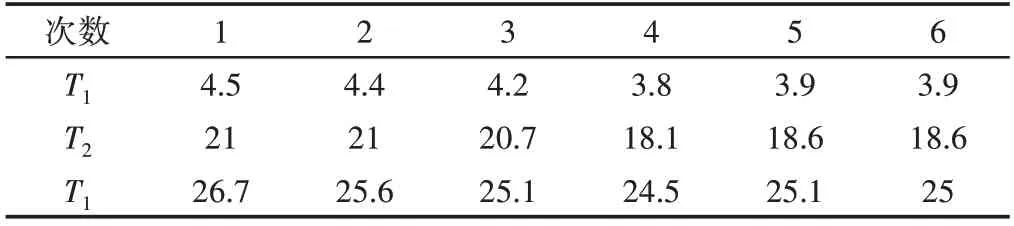

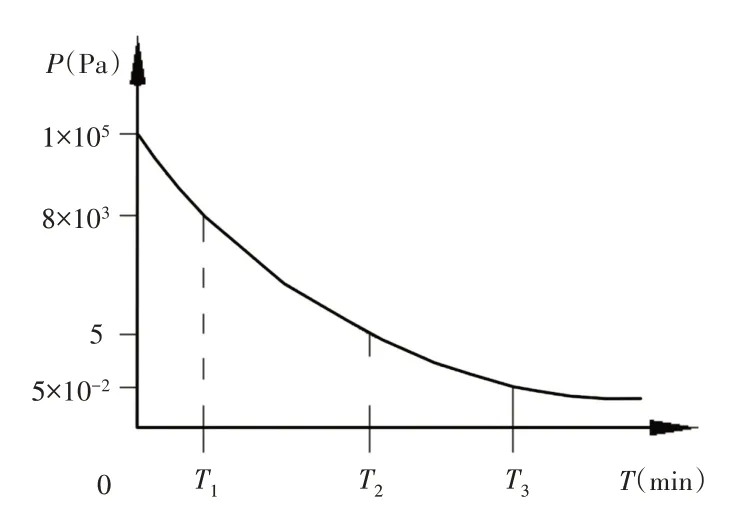

对真空焊接舱的进行抽真空实验,如图22所示。用秒表和室真空计记录到达相应真空度的时间,如表3所示。

表3 抽真空实验结果Tab.3 The Results of Vacuum Experiment

图22 时间—气压关系图Fig.22 The Diagram of Time-Pressure

图中:T1—8000Pa时罗茨泵开启;

T2—5Pa时扩散泵开启;

T3—到达0.05Pa

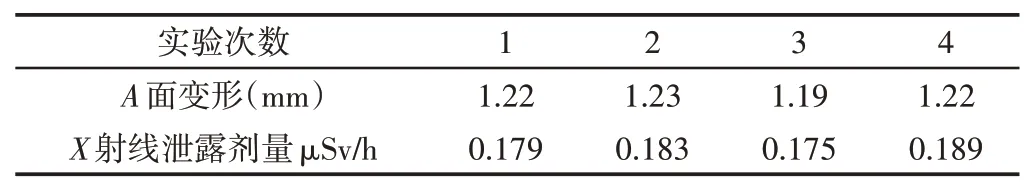

同时,用百分表对电子枪安装面(图1中A面)进行测试,检验抽真空前后的变形量,以及对X射线泄露剂量和真空室吊装安全性进行检测,检测结果,如表4所示。

表4 测试验证结果Tab.4 The Results of Test Verification

表3所示6次抽真空实验中每两次实验间隔大于1周,第1次与第6次间隔约为3个月,结果表明:大型真空电子束焊接舱抽真空时间小于30min,真空室气密性良好,真空系统设计合理;表4结果表明:电子枪安装面变形量小,真空室结构刚性强;X射线泄露剂量低,满足国标GBZ2.2-2007工作场所有害因素接触限值的使用要求,设备防护等级高;吊装安全可靠。总之,上述实验验证了大型真空电子束焊接舱研究方法的有效性和可靠性,在一定程度上推动了真空电子束焊接技术在航空航天大型结构件上的应用适应性研究和规模化应用。