基坑预应力H型钢装配式组合内支撑施工技术分析

刘洪刚,庄小杰,陈艳梅,周刚,陈烈

(中国建筑一局(集团)有限公司,北京 100161)

1 引言

在基坑围护技术方面,多年来我国房建工程一直是以钢筋混凝土材料为主,工艺落后、耗能大、周期长、成本高,地铁等市政项目狭长基坑的支护一般采用钢管支撑,但是其支护的宽度有限,不适用于超大平面基坑的整体支护,近年来我国在引进、消化、创新的基础上,建立起预应力装配式H型钢支撑支护技术体系,完成了从设计到构件预制、施工作业的全产业链研发,具有节能环保、绿色施工等显著优势,适用于超大、超深基坑的整体式全钢结构的支护要求。

图1 预应力H型钢装配式组合内支撑效果及实施图

2 技术特点

①构件定型化,全拼装施工无需浇筑及养护,主要构件均可循环再利用,基本不会产生建筑垃圾,绿色环保。

②H型钢组合内支撑体系平面布置形式灵活多变,适用于面积大的深基坑支护,可自由组合,整体性好,支撑效果显著。

③可根据要求施加预应力,能有效控制基坑变形。

3 工艺原理

基坑预应力H型钢装配式组合内支撑体系各构件由H型钢及钢板辅材按标准尺寸加工而成,各钢结构构件通过螺栓安拆即可实现相互连接、装配、拆卸,工厂加工完成后运送至现场预拼装,然后通过螺栓连接组装各钢构件形成整体的水平内支撑体系,安装完成后对各支撑梁主动施加预应力,与支护桩共同作用,形成空间布置灵活、整体性好、支撑刚度强的基坑支护体系,支护完成后拆除回收各钢结构构件再循环利用至下一工程中。

4 关键施工技术

4.1 支撑体系设计及安全计算

型钢组合支撑的稳定验算、强度及变形计算应满足现行国家标准《钢结构设计规范》(GB50017-2017),型钢组合支撑标准件及非标准件的钢材牌号不应低于Q345B,其余构件的钢材牌号不应低于Q235B。构件之间应采用高强螺栓连接,连接强度应满足支撑的受力要求。型钢支撑梁预加轴力值不应小于支撑设计轴力的30%,不宜大于75%,具体应结合基坑侧壁的变形控制要求及支护结构的内力情况确定,型钢组合支撑的设计使用期限不应小于基坑支护设计使用期限。

4.1.1 型钢组合支撑竖向布置设计

支撑的标高设置应利于控制围护墙的内力与变形,各道支撑竖向净距以及支撑与坑底的净距不宜小于3m,支撑与其下的基础底板或楼板净距不宜小于0.5m。

4.1.2 型钢组合支撑平面布置设计

支撑应在同一平面内形成整体,上下各道支撑宜对齐布置,围檩或压顶梁上相邻支撑的水平净距,对组合围檩不宜大于8m,对混凝土围檩或压顶梁不宜大于10m,对撑端部可设置八字撑,八字撑宜对称布置,轴线长度不宜大于9m,与压顶梁、围檩之间的夹角宜取30°~60°,基坑向内凸出的阳角应设置可靠的双向约束,支撑立柱宜避开主体结构的梁、柱及承重墙。同一组型钢支撑梁下立柱与围檩、相邻立柱之间间距不宜大于10m,不同方向支撑交汇处应设置立柱,应利于基坑土方开挖、运输以及主体结构的施工。

4.1.3 结构整体分析应考虑荷载作用

结构整体分析应考虑由围护墙传至支撑结构的水平作用力,支撑结构自重及活荷载,还要考虑预加轴力、立柱之间差异沉降产生的作用。当温度改变引起的支撑结构内力不可忽略时,宜考虑温度作用。

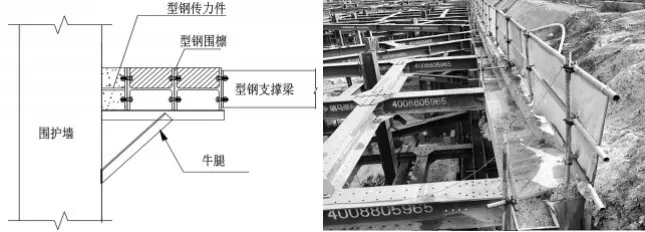

4.2 牛腿和围檩安装

4.2.1 牛腿安装

使用角钢制作围檩三角形牛腿托架,用膨胀螺栓将牛腿固定在围护桩上,牛腿顶面保持在一个水平面上,要求牢固可靠。

4.2.2 型钢围檩安装

型钢围檩设置在围护墙上的牛腿支承于围护墙,并通过抗剪连接件与围护墙连接。钢围檩安装前应先在地面进行预拼接并检查支撑的平整度,其两端中心连线的偏差度控制在20mm以内,安装时利用起重设备整体吊装到预定位置。

①型钢组合围檩应减少拼接节点,拼接位置应避开弯矩较大处,且翼缘处应增加拼接板并采用高强螺栓连接,组合围檩宜沿基坑周边连续设置,形成完整的封闭体系;

②基坑土方开挖前,压顶梁或组合围檩宜封闭,当不封闭时应在断开处采取加强措施,确保支撑体系整体性,组合围檩应设置加劲板,间距不宜大于500mm;

③围檩与围护墙之间应通过抗剪连接件连接,二者之间的空隙应采用强度等级不低于C25的细石混凝土填实。

图2 牛腿和型钢围檩安装

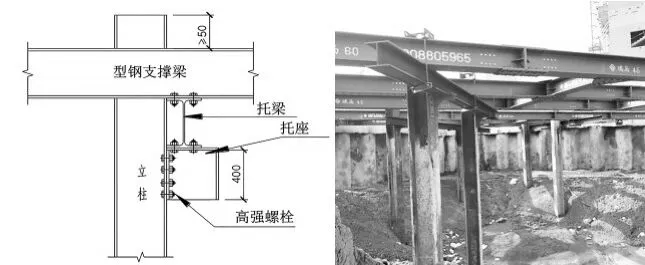

4.3 立柱架设及托座、托梁安装

4.3.1 立柱架设

竖向立柱通过连接于其上的托座、托梁对型钢支撑梁起到支撑固定作用,立柱可采用H型钢柱、格构式钢立柱、钢管柱或钢管混凝土柱等形式,当竖向荷载较大或变形控制要求较高时,宜设置混凝土灌注桩、水泥搅拌桩或高压旋喷桩等立柱支承桩。

①立柱的加工、运输、堆放应控制平直度,采取有效措施控制立柱的定位、垂直度及转向偏差;

②立柱宜避开主体结构的梁、柱及承重墙,立柱的设置应利于基坑土方开挖、运输以及主体结构的施工,同一组型钢支撑梁下立柱与围檩、相邻立柱之间间距不宜大于10m,不同方向支撑交汇处应设置立柱;

③立柱周围土方应均匀对称开挖,立柱在穿越主体结构底板范围内应设置可靠的止水措施。

④立柱的不均匀沉降或较大隆起、不对称开挖或施工机械碰撞导致立柱倾斜、弯折都可能对支撑体系产生较不利的影响。立柱间设置剪刀撑可大大提高立柱的抗侧移刚度。

4.3.2 托座、托梁安装

托座是设置在立柱上,用于支托托梁上的支撑构件重量和建立支撑与立柱之间连接的钢构件。托梁是设置在立柱之间支承型钢支撑梁的钢构件。立柱架设完成后安装托座,托座通过高强螺栓连接于立柱一侧,托座与立柱的连接应控制标高和水平度,托座安装完成后再架设托梁,托梁与托座之间均应采用螺栓连接,螺栓数量应通过计算确定,托梁与托座之间的连接螺栓不应少于4M24。

图3 托座、托梁安装

4.4 型钢支撑梁安装

型钢支撑梁是围护墙的水平内支撑,常用形式包括对撑、角撑和八字撑。型钢组合支撑标准件及非标准件的钢材牌号不应低于Q345B,其余构件的钢材牌号不应低于Q235B。支撑梁固定于托梁之上,托梁与型钢支撑梁各肢型钢之间均采用螺栓连接。型钢支撑梁的上翼缘设置盖板,下翼缘宜设置系杆,且盖板或系杆的位置宜上下对应,盖板应与各肢型钢梁垂直设置,系杆与各肢型钢梁斜交设置。

4.4.1 型钢支撑梁的拼接

型钢支撑梁宜减少拼接节点,当采用多根型钢组合时,拼接点宜相互错开,错开长度不宜小于1m,拼接位置宜设置在立柱和托梁附近。

4.4.2 型钢支撑梁与围檩的连接

①型钢支撑梁与围檩斜交时应在交接处设置三角传力件。连接处的围檩应设置加劲板,加劲板间距不应大于500mm,加劲板的厚度应由计算确定且不小于10mm。

②型钢组合支撑节点较多,对剪力和弯矩敏感,宜充分发挥钢材截面材料强度抵抗压力。若型钢围檩未形成封闭受力体系,节点将承受剪力,尤其是在角撑与围檩斜交区域,可能导致高强螺栓剪断。型钢支撑梁与围檩斜交时,不可由高强螺栓直接承受剪力,应设置专门传力构件。

4.4.3 型钢支撑梁与立柱的连接

①支撑梁固定于托梁之上,托梁和托座对型钢支撑梁在侧向和竖向形成有效约束。

②托梁与型钢支撑梁各肢型钢之间均采用螺栓连接,螺栓数量应通过计算确定,托梁与型钢支撑梁各肢型钢之间的连接螺栓不应少于2M24。

4.4.4 盖板和系杆

①型钢支撑梁的上翼缘应设置盖板,下翼缘宜设置系杆,且盖板或系杆的位置宜上下对应,盖板或系杆沿支撑长度方向的间距应符合规范要求,且不宜大于5m。在对撑、角撑拼接节点处及靠近预应力装置位置宜设置盖板;

②系杆与型钢支撑梁斜交的角度宜为30°~60°,每肢型钢与系杆之间的连接螺栓数量不应少于两个。

4.4.5 高强螺栓的使用

安装完成后,对整个钢支撑的标高、轴线进行校验,安装精度误差控制在10mm以内,校验完成后,方可进行螺栓终拧。高强螺栓经检测合格后方能使用,高强螺栓紧固应分两次进行,初拧扭矩值为终拧的50%~70%,型钢支撑构件之间的连接螺栓的紧固扭矩不宜小于105N·m。

图4 型钢支撑梁安装图

5 结语

基坑预应力H型钢装配式组合内支撑采用工厂预制的标准化构件现场装配而成,可以确保深度、跨度较大及邻近已建工程情况下的基坑工程的稳定,达到安全、质量双优。预应力H型钢装配式组合内支撑体系取代了传统钢筋混凝土水平的梁、柱内支撑,采用每吨钢材可替换2 m³~2.5m³混凝土,每替换1m³混凝土可产生直接经济效益700~1000元,节省工期20%~25%。H型钢装配式组合内支撑可完全回收,重复使用寿命超过20年,充分节约原材料的同时实现了地下工程绿色施工,具有广泛的推广应用价值。