铝锌合金镀层成形性能影响因素

林传华, 金鑫焱, 阎元媛

(1.宝山钢铁股份有限公司 冷轧厂, 上海 200941;2.宝山钢铁股份有限公司 研究院, 上海 200941)

铝锌合金镀层钢板具有优异的耐腐蚀性能和良好的光热反射性能,在建筑、家电等行业应用广泛[1]。由于镀层组织中各合金相存在差异,因此钢板在使用加工时容易出现裂纹[2]。钢板经过折弯后,镀层表面通常可见裂纹。

WILLIS等[3]对加工后的镀层进行分析,发现了裂纹数量、裂纹平均宽度与镀层厚度有线性相关性,镀层越厚,裂纹越多。GUO等[2]分析了锌花大小对镀层成形性能的影响,发现小锌花钢板比大锌花钢板的裂纹更密集、更短、更窄,穿透钢基体的裂纹数量更少。

铝锌合金镀层由内层的合金层以及外层的外覆层组成。笔者分别对镀层的合金层、外覆层以及界面层进行剖析,分析其对镀层裂纹的影响,希望通过研究镀层显微组织对加工成形性能的影响规律,控制镀层的显微组织结构,从而获得加工成形性能优异的铝锌镀层。

1 试验方法

1.1 镀层厚度对比试验

实际生产中,镀层越厚,钢板折弯后越容易产生裂纹。为了验证这个观点,对铝锌合金镀层钢板进行镀层厚度对比试验。试验材料为热浸镀生产线生产的厚度为0.4 mm的DX51D+AZ铝锌合金镀层钢板。热浸镀时,锌锅温度为600 ℃,钢板入锅温度为600 ℃,浸镀时间为3 s,镀液成分分别为:Al的质量分数为54.9%;Zn的质量分数为43%;Si的质量分数为1.55%;Fe的质量分数为0.474%;其余为固有杂质。在相同工况下,制作出不同镀层厚度的试样,其中1#,2#试样的镀层厚度较厚,3#,4#试样的镀层厚度较薄。试样规格为70 mm×120 mm(长×宽),先用折弯机将试样折弯120°后,再使用压平仪将其压平到180°。对试样进行金相检验和扫描电镜(SEM)分析,再测量镀层厚度和裂纹长度。

1.2 合金层厚度试验

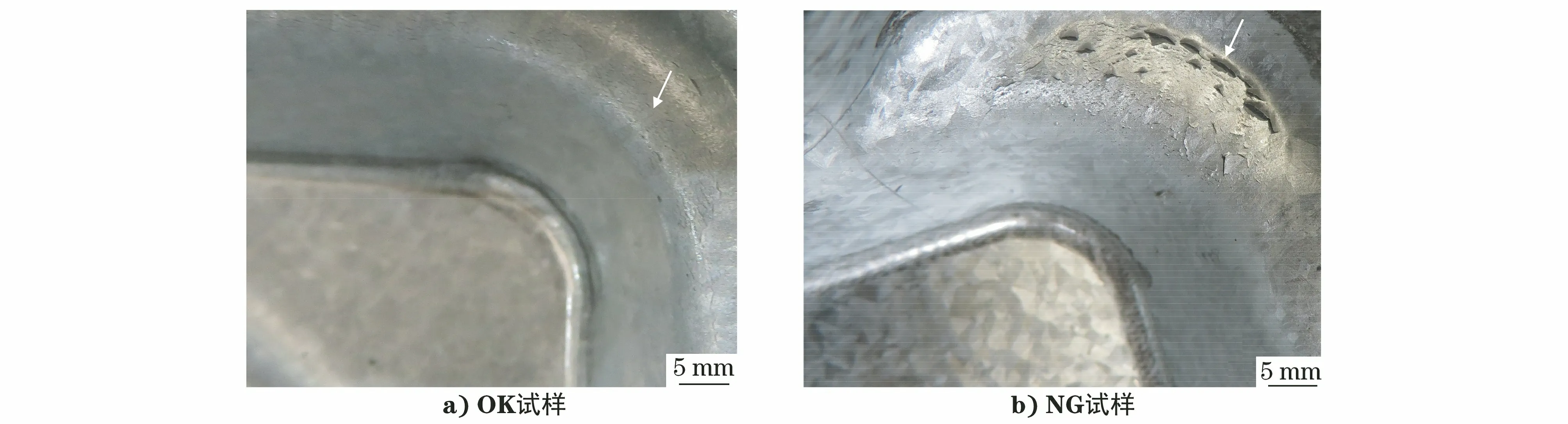

合金层相比外覆层更容易产生裂纹,对铝锌合金镀层钢板进行合金层厚度试验。试验采用经过深冲的、厚度为1.0 mm的DX54D+AZ铝锌合金镀层钢板,锌锅温度为600 ℃,入锅带钢温度为580~670 ℃。试样规格为340 mm×845 mm(长×宽),用300 t冲压机(见图1)对试样进行冲压,冲压圆弧角半径为5 mm。冲压后镀层有裂纹的钢板为OK试样[见图2a)],而镀层剥离甚至起皮露出钢基体的为NG试样[见图2b)]。对镀层截面进行金相检验和SEM分析,再测量镀层的合金层厚度,测量3次后取平均值。

图1 300 t冲压机外观

图2 冲压后不同变形程度镀层试样的宏观形貌

1.3 合金层与外覆层之间界面模拟试验

设计模拟试验,研究镀层组织对成形性能的影响。材料为DX51D+AZ,厚度为0.5 mm,试样规格为70 mm×120 mm(长×宽)。锌锅温度为600 ℃,浸镀时间为3 s。控制气刀压力,使镀层厚度一致,然后用不同冷却方式对试样进行冷却凝固,试样A为自然冷却方式,试样B为强制风冷方式。与镀层厚度对比试验相同,制作折弯试样。采用金相检验和SEM分析试样镀层截面,再测量镀层裂纹的长度。

2 结果与讨论

2.1 镀层厚度的影响

用体式显微镜观察弯折后的试样,其微观形貌如图3所示,图3a),3b)分别为1#,2#试样弯折后截面的微观形貌,镀层表面裂纹(黑色箭头处)清晰可见。图3c),3d)分别为3#,4#试样弯折后截面的微观形貌,镀层表面裂纹不可见。由图3可知:镀层较厚的1#,2#试样比镀层较薄的3#,4#试样更容易产生裂纹。

图3 1#~4#试样弯折后截面的微观形貌

用SEM分析1#~4#试样,结果如图4所示。图4a),4b)分别为1#,2#试样的SEM形貌,可知镀层裂纹开口长度(黑色箭头)较大;图4c)为3#试样的SEM形貌,镀层几乎无开裂;图4d)为4#试样的SEM形貌,可知镀层部分开裂(黑色箭头),相比于1#,2#试样,其裂纹开口长度小。另外还发现4#试样的镀层厚度比3#试样的镀层厚度大。

图4 1#~4#试样弯折后截面的SEM形貌

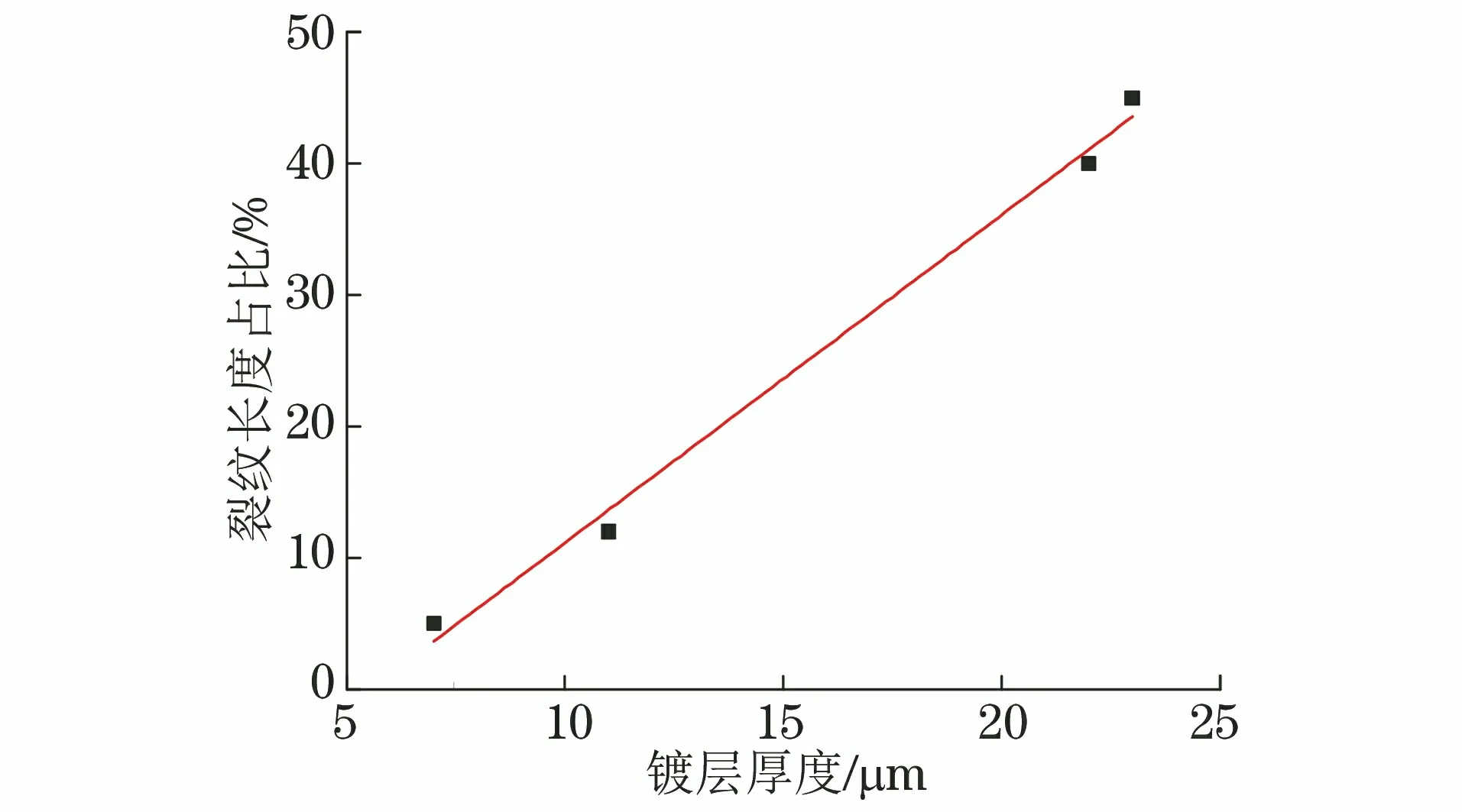

对1#~4#试样弯折后的镀层裂纹进行量化分析可知:1#,2#试样的实测镀层厚度为22 μm~23 μm,裂纹总长度为472 μm~530 μm,镀层裂纹长度占比(与裂纹总长度的比值)为40%~45%;3#试样的实测镀层厚度为7 μm,裂纹总长度为44 μm,镀层裂纹长度占比为5%; 4#试样的实测镀层厚度为11 μm,裂纹总长度为133 μm,镀层裂纹长度占比为12%。由此可知,镀层较厚的钢板在弯折后易发生开裂。镀层裂纹长度占比与镀层厚度的关系如图5所示。

图5 镀层裂纹长度占比与镀层厚度的关系

钢板弯曲后会发生变形,弯曲的外层受到拉应力被拉长,内层受到压应力被挤压。钢板中间的拉应力与压应力相等,不发生变形,即中性层。钢板弯曲变形时,表层镀层的强度与钢基层会有差异,导致钢板弯曲变形,中性层将不通过横截面的中心,会有少许的偏移,这个偏移量受钢基体强度和镀层强度的影响。以厚度为0.3 mm的钢板为例,钢板厚度是镀层厚度的10倍以上,因此可以简化处理,认为中性层位置不变。

综上所述,铝锌镀层越厚,其成形性能越差。镀层的主要目的是对钢基体进行防护,钢板的服役寿命往往取决于镀层厚度,但是镀层厚度由钢板的使用工况决定,不可随意增减。

2.2 合金层厚度的影响

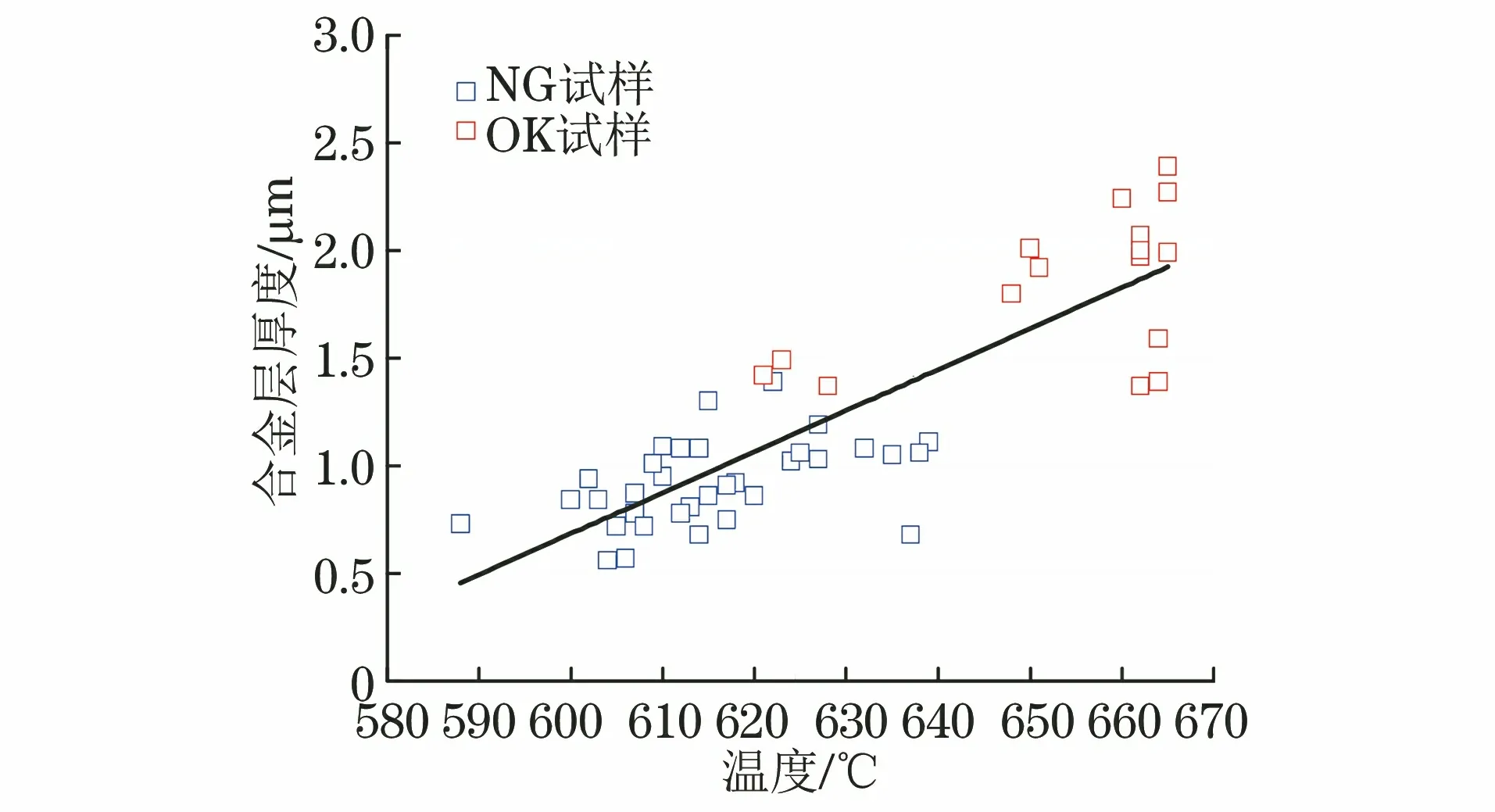

不同入锌锅带钢温度与合金层厚度的关系如图6所示,由图6可知:随着温度的升高,合金层厚度几乎呈线性增加;660 ℃以上时,合金层厚度超过2 μm;当合金层厚度超过1.3 μm时,镀层更容易出现剥离或起皮并露出钢基体的NG试样形貌。

图6 不同入锌锅带钢温度与合金层厚度的关系

铝锌合金层是镀液中Al,Si元素与钢基体反应的结果。反应的产物为金属间化合物Fe-Al-Si-Zn,构成了镀层的内层[3-5]。合金层厚度应小于5 μm,否则在高应变时镀层会产生裂纹。因此,需要控制合金层厚度。合金层厚度受浸镀时间、反应温度等影响,一般在相同条件下,温度越高,反应越剧烈,合金层厚度越大。

合金层硬度比外覆层大,成形性能比外覆层差,中间合金层是产生裂纹的主要原因。

2.3 合金层与外覆层界面的影响

不同厚度铝锌镀层钢板截面的SEM形貌如图7所示。由图7可知:较厚的镀层与合金层界面处的富锌相占比少,分布着很多硅相[见图7a)];较薄镀层与合金层界面处的富锌相占比多,硅相相对少[见图7b)]。温度过冷和成分过冷会影响镀层凝固后的组织。1#~4#试样的镀液、钢基体都相同,其显微组织差异是温度过冷造成的。

图7 不同厚度铝锌合金镀层钢板截面的SEM形貌

图9 弯折后A,B试样的铝锌合金镀层表面微观形貌

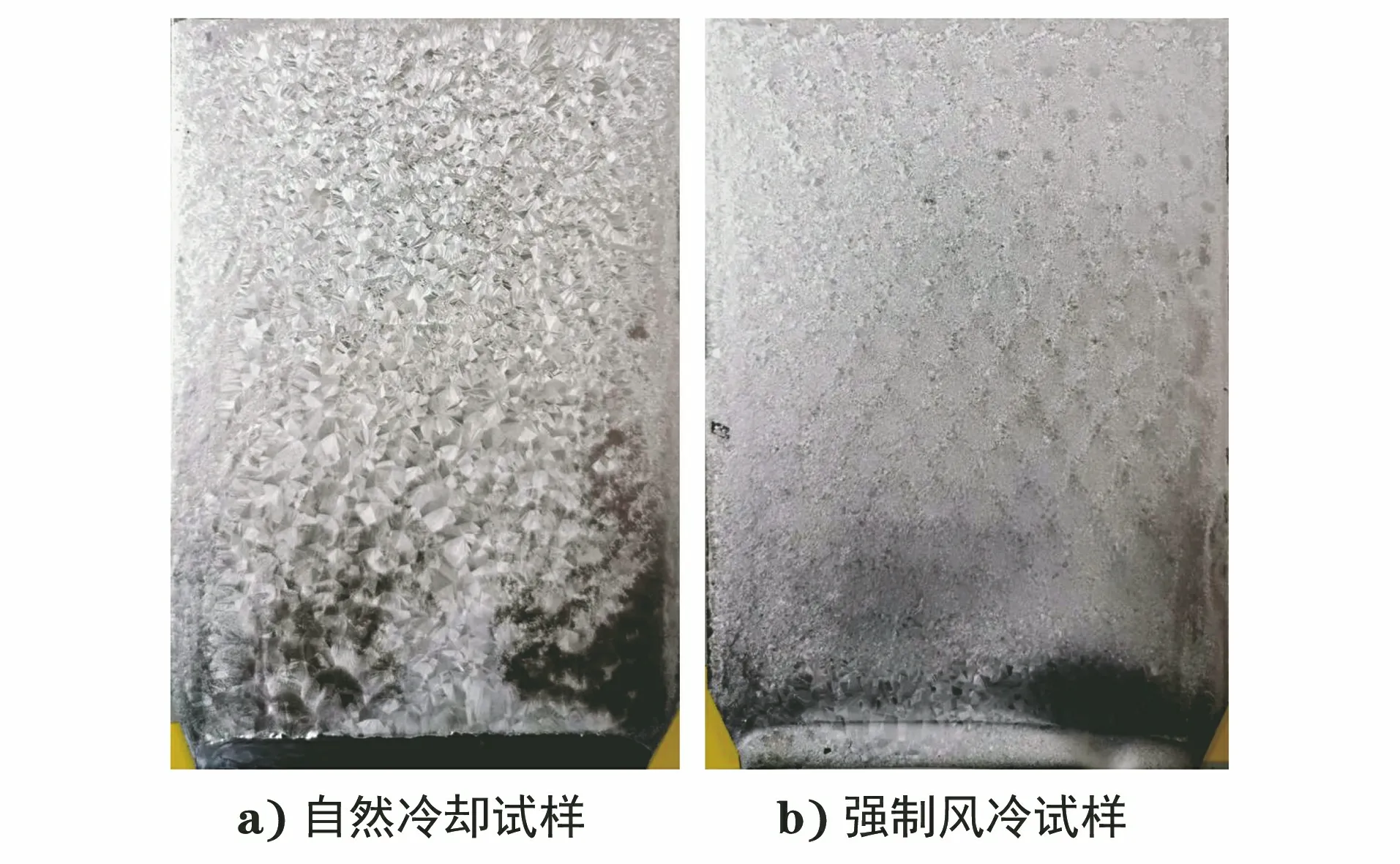

模拟试验用的铝锌镀层钢板试样外观如图8所示,图8a)是自然冷却试样,编号为A,图8b)为强制风冷试样,编号为B。二者板面锌花大小有差异,试样A的锌花大,试样B的锌花小。弯折后A,B试样的铝锌镀层表面微观形貌如图9所示,试样A可见裂纹[见图9a)],试样B的裂纹不明显[见图9b)]。

图8 模拟试验用的铝锌合金镀层钢板试样外观

图10为试样A,B的铝锌镀层截面的SEM形貌。由图10可知:试样A镀层与合金层界面处的富锌相占比少,分布着很多硅相;试样B界面处富锌相占比多,硅相少。试样A,B的镀层厚度均约为25 μm,合金层厚度均约为1.1 μm ~1.3 μm。由此可知,镀层凝固时的冷却速率影响镀层的显微组织,界面处显微组织影响镀层的成形性能。

图10 试样A,B的铝锌合金镀层截面的SEM形貌

3 结论

(1) 铝锌合金镀层的显微组织由富铝相、富锌相以及硅相组成,镀层变形过程中不同物相的塑性存在差异,导致钢板产生变形,在使用加工时出现裂纹。镀层越厚,外覆层的变形量越大,受到的拉应力越大,越容易发生开裂。相比较,薄镀层的变形量小,受到的应力小,开裂的倾向减小。

(2) 铝锌合金镀层形成过程中,高温镀液与钢基体之间剧烈反应,形成厚的合金层。过厚合金层的成形性能差,在应变时合金层是产生裂纹的重要来源。要获得性能良好的镀层,需要控制中间合金层的厚度。

(3) 镀后冷却速率不足时,外覆层与合金层之间的界面处容易富集脆而硬的硅相,诱发镀层开裂,成形性能变差。