大粒径水泥稳定碎砾石基础层的材料设计与施工技术研究

余小江

(江西省交通设计研究院有限责任公司,江西 南昌 330000)

0 引言

大粒径水泥稳定碎砾石基础层作为一种刚柔结合的结构层,能够使公路路面具有良好的承载能力,同时也能抑制路面产生反射开裂。该技术用于路面大修施工中,可以克服传统柔性或半刚性基础层的性能不足,从而获得良好的路用技术效果。案例路面原为水泥稳定碎砾石半刚性基础层与沥青面层相结合的结构,虽然具有刚度大、强度高、整体性好等特点,但由于水泥稳定结构层的抑制反射开裂性能不足,一定程度降低了基础层的整体性与结构强度,致使该路面一度多处发生降沉、裂缝、松动、麻面、唧浆、坑洼等路面病害。在对原有路面大修养护工程中,该工程采用大粒径水泥稳定碎砾石基础层技术,取得了良好的路面质量改进效果,圆满完成了路面大修养护任务。

1 工程概况

某城市与过境高速公路连接段长2 400m,宽12m。由于该区段地处城郊连接处和高速出入口,车流量大,尤其是重型车辆较多,致使原常规水泥稳定碎砾石基础层路面毁损严重,多处发生降沉、裂缝、松动、麻面、坑洼等路面病害,影响交通安全。为此,该公路采取了大粒径水泥稳定碎砾石基础层维修改造,取得了良好的维修改造效果。

2 大粒径水泥稳定碎砾石基础层的技术原理与特点

2.1 大粒径水泥稳定碎砾石基础层原理

大粒径水泥稳定碎砾石基础结构,以大粒径碎砾石为框架,在大粒径碎砾石之间填充Ⅰ型填充料。基础强度是通过大粒径碎砾石的嵌入和挤压构成,Ⅰ型填充料具有稳定作用。其原理是:

(1)以大粒径碎砾石为骨架,采用Ⅰ型填充料进行充填,构成比较大的挤嵌力与摩阻力,所以承载功效较佳。

(2)由于大粒径碎砾石阻碍了Ⅰ型添缝料间的连接,使结构中的应力不能连续传导,结构刚性一定程度弱化,同时又保持了Ⅰ型填充料的部分半刚性,有利于抑制和防范反射裂隙病害的发生。

(3)Ⅰ型填充料以团状存在于大粒径碎砾石的间隙中,不仅能有效支撑大粒径碎砾石,还可以限制大粒径碎砾石的水平移动,有利于抑制和防范网裂病害。

2.2 大粒径水泥稳定碎砾石基础层特点

大粒径水泥稳定碎砾石基础层结构刚柔结合,既有半刚性基础层与柔性基础层的突出技术优势,还一定程度克服了二者缺点。其主要特点有:

(1)有较好的抗裂性。大粒径骨料构成骨架,可提供足够的内摩擦阻力来抗御温缩和干缩应力,应用大粒径骨料,比一般水泥稳定基础层节省水泥用量,能大幅降低胶结料凝固硬化引发的温缩和干缩应力,进而防止反射开裂。

(2)有适宜的刚度与足够的强度。特别是在车流量大的高级别公路,基础层整体强度高,可有效防止网裂等初期病害;而且基材的表面具有足够强度,可以抵御挤压破坏,从而防止唧泥、冲刷损坏等结构病害。刚度适宜,使基础层既具有较好的抵御形变能力,又与表层保持较好的接触,防止因过大的层间应力而引起层间翘曲、分离与脱空。

(3)养护期间的交通影响比较小。大粒径水泥稳定碎砾石基础层强度,决定于大粒径水泥稳定碎砾石的嵌挤状态,对填充料强度的依赖较小。车辆在养护期间可以行驶,大幅降低了对交通的影响。

(4)工序多,施工速度相对较慢。大粒径水泥稳定碎砾石基础层施工操作相对复杂,需要3次铺装,即主骨料、Ⅰ型填充料、Ⅱ型填充料依次铺装,效率相对较低。该基础层施工所需人工较多,作业强度相对较大,施工速度相对较慢。

3 大粒径水泥稳定碎砾石基础层材料组成

3.1 主骨料

采用40~80mm大粒径碎砾石,充填大粒径水泥稳定碎砾石基础层,更容易构成骨架,更有利于嵌锁。优先使用60~80mm区间的大粒径碎砾石。主骨料自然密度、振实堆积密度、表观密度和毛体积密度分别为1.38g/cm³、1.54g/cm³、2.723g/cm³和2.710g/cm³,自然堆积情况下的间隙率为49%,振实情况下的间隙率为43%。

3.2 填充料及其无侧限耐压强度分析

Ⅰ型填充料用于充填大粒径碎砾石缝隙的填充料,Ⅱ型填充料用于找平基础层表面的填充料。主要对Ⅰ型填充料改进设计:Ⅰ型填充料最大粒径不可大于19mm,这样更利于充填在大粒径碎砾石骨料缝隙中。前述主骨料设计的自然堆积情况下的间隙率为49%,振实情况下的间隙率为43%,取其均值作为填料在复合料中的体积即46%。依据二级公路基础层水泥稳定中粒土压密度97%的技术需求,填充料与主骨料的质量比取41∶59。

大粒径水泥稳定碎砾石基础层材料的路用功效有刚度、强度、抗冲刷性、抗疲劳性、抗裂性等指标。其中强度指标是水泥稳定碎砾石基础层最关键的技术指标。依据现行标准,水泥稳定碎砾石基础层强度标准多以7d无侧限抗压强度进行表征。

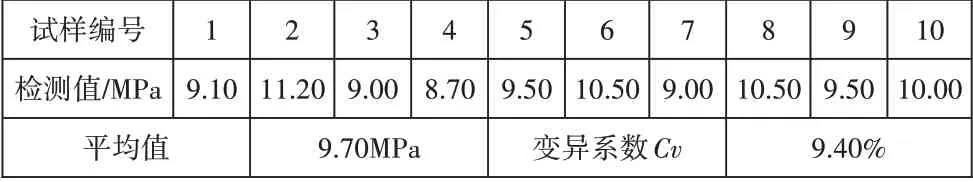

填充料无侧限抗压强度设计试验依照公路项目无机结合稳定材料的试验规程开展,对150mm×150mm试样在浸水养护箱中养护后,在万能试验机上开展无侧限抗压强度试验检测。为保证测试有效,试验中变异系数Cv不可超过15%,若Cv高出15%,则需提升试样数量,并且重新试验以明确最终极限无侧限抗压强度。案例填充料无侧限抗压强度设计试验结果如表1所示。

表1 水泥用量8.0%的填充料7d无侧限抗压强度设计试验结果

表1数据显示,水泥用量8.0%的填充料7d无侧限抗压强度平均值9.7MPa,并且Cv≤15%,符合公路项目无机结合稳定材料7d无侧限耐压强度标准。

3.3 最优含水量与最大干密度设计与测试

大粒径水泥稳定碎砾石基础层复合料的最优含水量与最大干密度设计计算公式为:

式(1)中:ρω为含水量(%);ρd为干密度(g/cm3)。

案例大粒径水泥稳定碎砾石基础层水泥用量为8%,通过上述公式计算,复合料的最优含水量为5.8%。

4 大粒径水泥稳定碎砾石基础层材料的生产调配

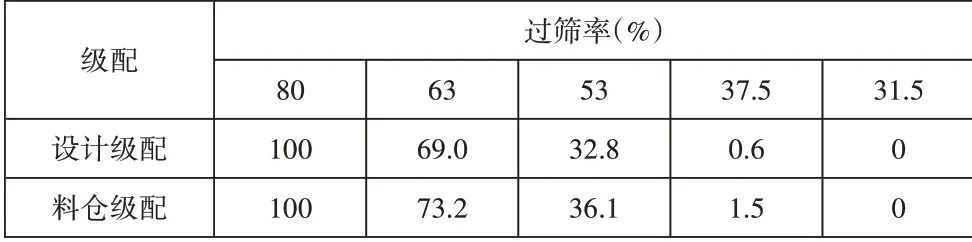

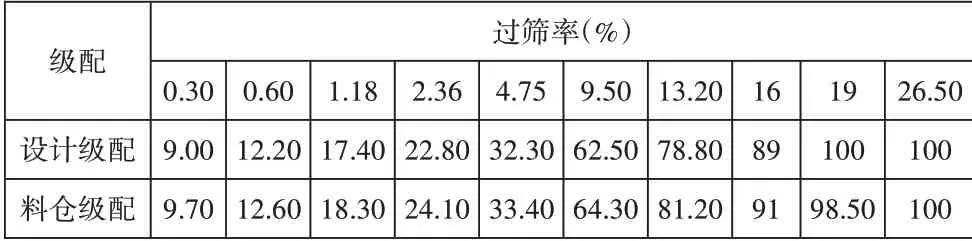

依据大粒径水泥稳定碎砾石基础层材料构成和Ⅰ型填充料的配比,开展材料生产调配。主骨料过筛率、设计级配与料仓筛分级配如表2所示。Ⅰ型填充料过筛率、设计级配与料仓筛分级配如表3所示。

表2 主骨料过筛率、设计级配与料仓筛分级配

表3 Ⅰ型填充料过筛率、设计级配与料仓筛分级配

工程用复合料采取厂拌方式,根据具体工程质量需要,生产配比与原设计配比间存在必要的应用微调。案例大粒径水泥稳定碎砾石基础层施工过程中,考虑填充料的用量能填补主骨料之间的间隙,并应有少量剩余,通常提升填充料的4%~5%为富余量,因此微调后的主骨料与填充料的质量比为54∶46。实际水泥使用量较原始设计计算量增加约0.5%,因此在现场复合料拌和时,水含量进行0.5%~1.0%的提升微调,最终案例大粒径水泥稳定碎砾石基础层工程中,复合料水泥用量取8.5%,含水量取6.5%。

5 大粒径水泥稳定碎砾石基础层施工技术要点

5.1 基础层铺筑施工

大粒径碎砾石应沿路依次摊铺,先搅拌水泥稳定细料,再将大粒径碎砾石与水泥稳定细料用土拌和机搅拌均匀,再进行碾压。成型后应通过限制车速开放交通。

(1)主骨料和填充料摊铺。要适时检查大粒径碎砾石规格和洁净程度,大粒径碎砾石在摊铺过程中层厚要均匀,面层要平整。注意防范填充料集窝现象,如果发现填充料存在集窝点,应及时纠正处理。

(2)水泥稳定细料的拌和与摊铺。水泥稳定细骨料的摊铺主要分为两步。第1步是摊铺Ⅰ型细骨料。复合料在翻拌以后,其表面应有一层未填充细骨料的均匀的大粒径碎砾石表层。第2步是摊铺Ⅱ型细骨料,主要是使基础层平整和密实。在挖掘机挖掘作业时,专用运输车运细料到现场,由专职作业人员卸料并充填。

(3)翻拌。现将水泥稳定细骨料均匀摊铺在大粒径碎砾石中,然后使用土搅拌机开展拌和。拌和后应指派专职人员检查,主要检查拌和是否均匀,在大粒径碎砾石中是否均匀填充细料,基础层底部是否有细料充填等。若不能满足规定的需要应继续作业。

(4)摊铺Ⅱ型填充料、碾压、洒水。前述粗找平、修补、碾压以后,摊铺Ⅱ型填充料,对基础层表面剩余的缝隙进行填充和修补。填充料填充在大粒径碎砾石的骨架中,再以压路机压密,以使水泥稳定细料满填在大粒径骨架中,然后对其洒水,以达到最优含水量。

(5)碾压。压路机分4~6次碾压路面,用胶轮压路机碾压时,碾压的频次应不低于3次。在接缝处和边缘处应增加压实次数,压路机应紧靠边缘进行碾压,以保证这些位置压实充分。

(6)养生。前述工序完成后进入养生阶段,应持续洒水养生在7d以上。期间可以开放交通,但需要限制车速。

5.2 路用功效

案例路段位于城郊连接处和高速路出入口位置,车流量大,尤其是重型车辆较多。路段采用大粒径水泥稳定碎砾石基础层路基路面维修改造,在建成通车一年以后路面保持平整,没有发生反射裂缝或沉陷等工程病害,技术状态较佳。而作为对比的传统水泥稳定碎砾石基础层区段路面一年后却发生了车辙、裂缝、坑洞、松散等病害。

5.3 经济性分析

大粒径水泥稳定碎砾石基础层与常规水泥稳定碎砾石基础层的施工成本包括材料成本、人工成本、机械成本以及其他工费成本。将大粒径水泥稳定碎砾石基础层与传统水泥稳定基础层的1 000m2施工成本进行比较发现,大粒径水泥稳定碎砾石基础层人工和机械成本有所增高,但是在二次运输、后场拌和材料成本等方面成本明显降低。每建设1 000m2平均可节省成本3 000元左右。按21.5m路基宽度计算,每公里可节约成本6.45万元。此外,如果优化施工机具,降低机械人工费和台班费,还可以进一步减少成本。大粒径水泥稳定碎砾石基础层技术节约建设成本,且该型路面的使用寿命比常规水泥稳定碎砾石基础层提高较多,可见大粒径水泥稳定碎砾石基础层技术更具有工程应用价值。

6 结论

开展大粒径水泥稳定碎砾石基础层的材料设计与施工技术研究,得出以下结论:

(1)将大粒径水泥稳定碎砾石基础层主骨料粒度由40~60mm扩大到40~80mm,能够增加内摩擦阻力;将Ⅰ型填充料的最大粒径从不高于9.5mm调节到不高于19mm。最终,主骨料与Ⅰ型填料的质量比确定为59∶41,具有更好的应用功效。

(2)由无侧限抗压强度测试分析显示,所设计的Ⅰ型填充料具有很高强度,其7d龄期的平均无侧限抗压强度为9.7MPa,满足路面技术需求。

(3)根据实际施工情况,微调初步设计的配合比,最终生产配比是水泥使用量的8.5%,复合料含水量为6.5%。主骨料与填充料的质量比为54∶46。

(4)大粒径水泥稳定碎砾石基础层施工工艺:摊铺大粒径碎砾石、水泥稳定填充料拌和、播撒、压密、基础层表面2次找平等,可以更好地控制施工质量。

(5)路用效果和经济性分析显示,大粒径水泥稳定碎砾石基础层技术能有效改善路面质量,且经济性优良。

(6)大粒径水泥稳定碎砾石基础层施工操作相对复杂,工序多,施工速度相对慢。需要3次铺装,即主骨料、Ⅰ型填充料、Ⅱ型填充料依次铺装,效率相对较低。该基础层施工所需人工较多,作业强度相对较大,施工速度相对较慢。