镍基合金激光选区熔化成形的缺陷形成及其控制综述

李忠利,杜东方,雷 盛

(1.四川工程职业技术学院 四川省冲压发动机先进制造技术工程实验室,四川 德阳 618000;2.重庆大学 材料科学与工程学院,重庆 400044)

1 引言

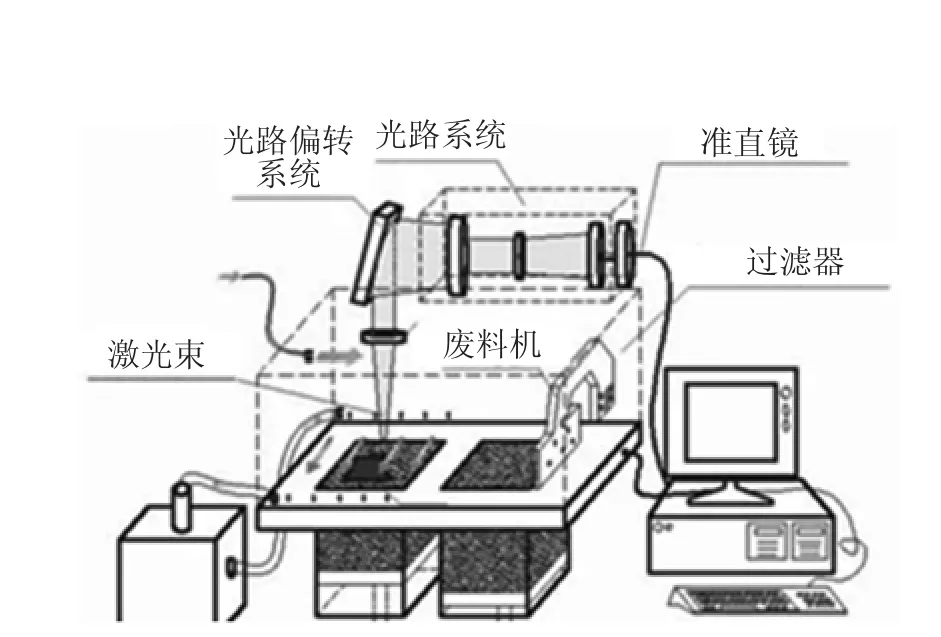

激光选区熔化成形技术(Selective Laser Melting,SLM)是增材制造技术的一种。该技术相对成熟,是金属零件制造领域的研究热点[1]。图1 展示了激光选区融化技术示意图。在成形过程中,将三维集合空间数据离散成二维轮廓几何信息,即分层切片处理,激光热源再按照适当的扫描速度和扫描路径移动从而实现金属粉末的选择性融化。一层结束后,将成形缸平台降低与该层厚度相等的量,并铺设一层新的粉末。这个过程重复,直到完成整个部分。

图1 SLM设备原理图

作为航天航空、船舶及核电等工业领域最重要的金属材料之一,镍基高温合金件的发展对我国发动机领域有着重要意义。但镍基高温合金零件的传统成形技术多以锻造、铸造和粉末冶金等方式为主,存在着周期长、工序繁琐、制造成本高和难成形复杂结构零件等问题。而激光选区熔化技术具有高材料利用率、成型周期短、成形精度高等优势[2~4],很大程度上解决了传统工艺中成形镍基高温合金效率过低的问题,在成形镍基高温合金方面有巨大潜力。

本文对SLM成形镍基高温合金过程中缺陷的形成做了简要分析,总结了成形过程的缺陷类型和控制方法。对优化工艺参数提供了一些指导。

2 SLM 成形镍基高温合金的主要缺陷类型及控制方法

SLM成形过程中熔池动态热行为复杂且极不稳定,一个不适当的工艺参数常常伴随着许多缺陷。常见缺陷分四种类型:球化、孔隙、裂纹和飞溅。

2.1 球化缺陷

在激光选区熔化成形镍基合金粉末的过程中,随着激光热源的移动,在激光热源移动方向上会形成一条激光选区熔化的痕迹,在熔池内温度梯度、压力梯度、浓度梯度等多重驱动力的作用下,熔融金属发生流动,在宏观上分裂成一排球,称之为“球化效应”[5],如图2 所示。

图2 典型球化缺陷宏观图[8]

根据球化现象形成机理,结合镍基高温合金SLM实际实验情况,发现可以通过一些工艺措施来弱化球化现象带来的影响[6~7]。在进行试验前,可以通过数值模型得出各工艺参数对球化缺陷的影响规律,进而在保证成形质量的同时,得出最优的工艺参数。杜胶义[8]研究了在适当的工艺参数范围内,减小激光功率、增大扫描速度能有效弱化球化现象。在实验过程中,不同的扫描策略对球化的影响也不同,有研究表明,“S”扫描方式比单向扫描方式更能有效抑制球化缺陷[9]。

2.2 孔隙缺陷

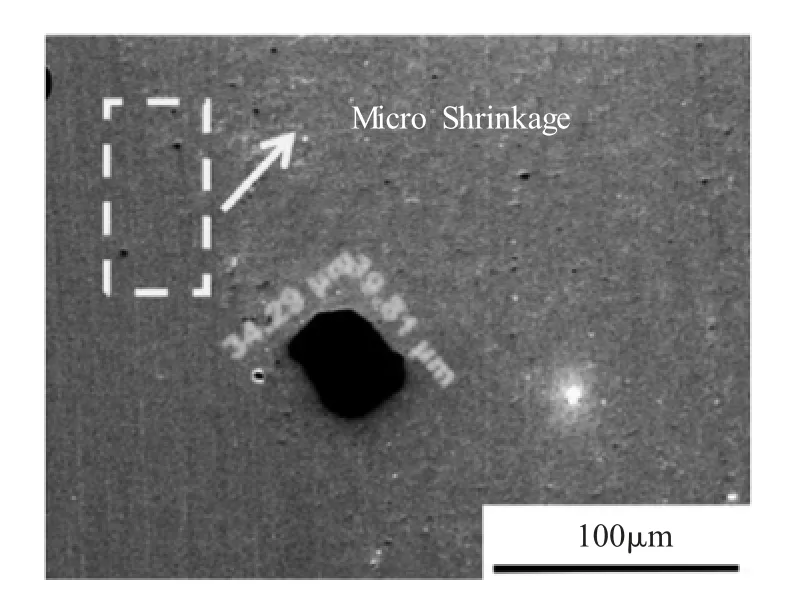

在激光选区熔化技术中,孔隙对相对致密度、综合力学性能将产生很大影响。在镍基合金粉末的快速凝固过程中,由于粉末颗粒间存在气体且不能及时排除,部分溶解在金属构件中并在凝固时析出,最后形成孔隙,如图3 所示。孔隙缺陷不同于气孔缺陷,主要是因工艺参数设置不当或试验过程不规范造成,包括孔缺陷和未熔合缺陷等[10]。

图3 典型孔隙缺陷扫描电镜图[18]

孔隙的产生主要有三方面原因:①在激光选区熔化过程中,伴随着球化、飞溅等缺陷的产生,金属粉末会脱离基体导致粉末量不足,冷却凝固后在构件内部形成孔隙;②试验前没有将粉末烘干,粉末之间的粘度过大,在铺粉时粉体粘连运动辊,导致成形粉末量不足造成孔隙;③保护气进入高温熔池内部得不到及时的排挤导致气孔缺陷发生。

在以往的数值模拟以及实验过程中发现,激光功率、铺粉层厚、扫描速度及扫描间距等工艺参数对薄壁件孔隙率会产生影响,其中扫描速度和扫描间距对气孔的影响较大[15]。孔隙的形成与体能量密度高度相关,体能量密度越高,成形构件的孔隙率越少,即致密度随之增加。通过对基板预热能够提高体能量,从而在成形过程中减少孔隙的产生。在进行激光熔化前,可以对镍基合金粉末进行长时间的干燥并限制气体来源,从而形成保护气体氛围,能够大幅度降低粉末之间的气体含量,有利于抑制孔隙缺陷。

2.3 裂纹缺陷

裂纹的产生是激光选区熔化技术的一个重要缺陷,直接影响着成形构件的综合性能,是成形过程中构件报废的主要因素。控制裂纹的产生对激光选区熔化技术的实际应用具有重大意义。

在SLM过程中,粉末在高密度激光能量输入下快速熔化和凝固。这就产生了一个巨大的温度梯度,并相应地在被制造的零件中产生了一个较大的残余热应力。高温梯度与较大的残余应力相结合,往往会导致零件裂纹的萌生和扩展,如图4 所示。尤其是对于不锈钢和镍基高温合金,由于其导热系数低,线膨胀系数高,在SLM过程中更容易产生裂纹,且裂纹敏感性高[11~13]。

图4 典型裂纹缺陷扫描电镜图[17]

根据裂纹产生机理,结合实验研究,残余应力是裂纹产生的根本原因。不合适的工艺参数是内部残余应力的主要来源,优化工艺参数,调整激光功率、扫描速度、铺粉厚度、扫描间距等工艺参数的数值能有效降低残余应力[14]。同时,对基板进行预热、提高环境温度和选择选择线膨胀系数大于或者等于镍基合金的基板材料都能够降低基体与构件之间的温度梯度,在熔化成形过程中能够有效降低残余应力[15],进而抑制宏观裂纹的产生。

2.4 飞溅缺陷

在激光选区熔化成形过程中,随着光斑作用在镍基合金粉末上的能量增加,粉末材料快速熔化温度骤增至材料沸点以上,粉层内部受热膨胀导致粉末飞离烧结区的现象,称为“飞溅”[16],如图5 所示。

图5 典型飞溅缺陷宏观图[14]

根据裂纹产生机理,结合实验研究,“飞溅”现象产生的原因是粉末间隙之间的气体和作用区域的能量密度。一方面,在SLM成形前,使镍基合金粉末颗粒均匀化并通入高纯Ar 气体,颗粒均匀可以减少粉末与空气接触的机会,延长通入保护气体的时间,减少空气含量,使空气得到充分排除[17];另一方面,可以通过调节激光相关参数来减小作用区域能量密度,进而减少“飞溅”现象[18]。

3 总结与展望

为缩短零件制造周期,提高材料利用率,激光选区熔化成形技术日渐成为重要的现代加工制造技术。选区激光熔化成形镍基合金有着巨大潜力,但在成形过程中也伴随着缺陷的产生。本文通过对激光选区熔化成形镍基合金缺陷的产生及其控制进行了概述,后续研究中可以通过缺陷检测和数值模拟的方法试错,减少材料损失,提高生产效率。