投球式多功能抽油泵研制与应用

吴 非

(中国石油辽河油田分公司,辽宁 盘锦 124109)

0 引 言

随着稠油油田开发的逐渐深入,各类开发矛盾日益突出,相应的冲砂、注汽、机械堵水等配套措施工作量进一步增加。在上述作业过程中存在一些问题:一是注汽、冲砂作业过程中需多次起下管柱,作业成本高,生产时率低;二是在机械堵水作业时需通过油管内打压实现封隔器坐封,但常规管式泵由于固定阀预置在泵体结构内,不能形成打压座封通道。虽然杆式泵可以满足上述需求,但受井斜大、井下温度高、油稠等因素影响,杆式泵与井下油管密封和锁紧部分故障率偏高,锚定失效、密封不严等情况时有发生,影响措施效果[1-6]。针对上述问题,以常规管式泵结构为基础,研制了一种投球式多功能抽油泵,通过后期投入固定凡尔球,实现油井冲砂、注汽以及机械堵水作业一次管柱完成,达到提高生产时率、降低作业成本的目的。

1 工艺结构与工作原理

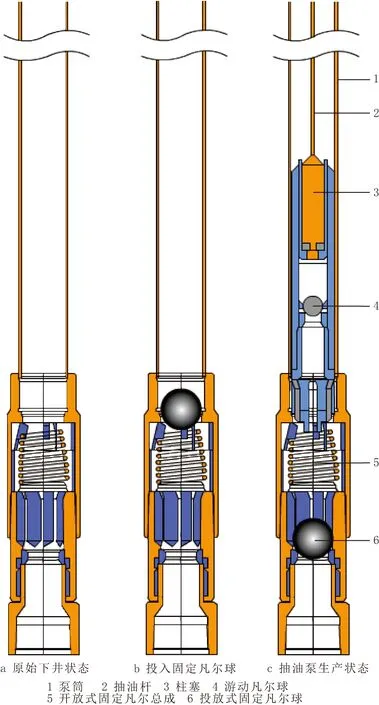

投球式多功能抽油泵(简称多功能泵,下同)结构如图1所示,主要由泵筒、柱塞、开放式固定凡尔总成及投放式固定凡尔球等部分组成。图1a为多功能泵随冲砂、注汽及机械堵水管柱入井状态,此时固定凡尔球不在泵内,整个管柱为中空结构,流体可从管柱内通过,根据需要实施注汽、冲砂或配合机械堵水管柱完成液压封隔器打压坐封。图1b为措施后投入固定凡尔球状态,当注汽焖井、冲砂及打压作业结束后,利用原井管柱从井口投入固定凡尔球,固定凡尔球在自重作用下落在滑块套上,随后与井下泵筒配套的柱塞随抽油杆一起下入管内。图1c为抽油泵生产状态,当柱塞下入底部后,将支撑在滑块套上的固定凡尔球顶入泵筒底部固定凡尔罩内,上提柱塞调防冲距后即可以开井生产。

图1 投球式多功能抽油泵工作原理示意图Fig.1 The schematic diagram of the working principle of the ball-actuated multifunctional oil pump

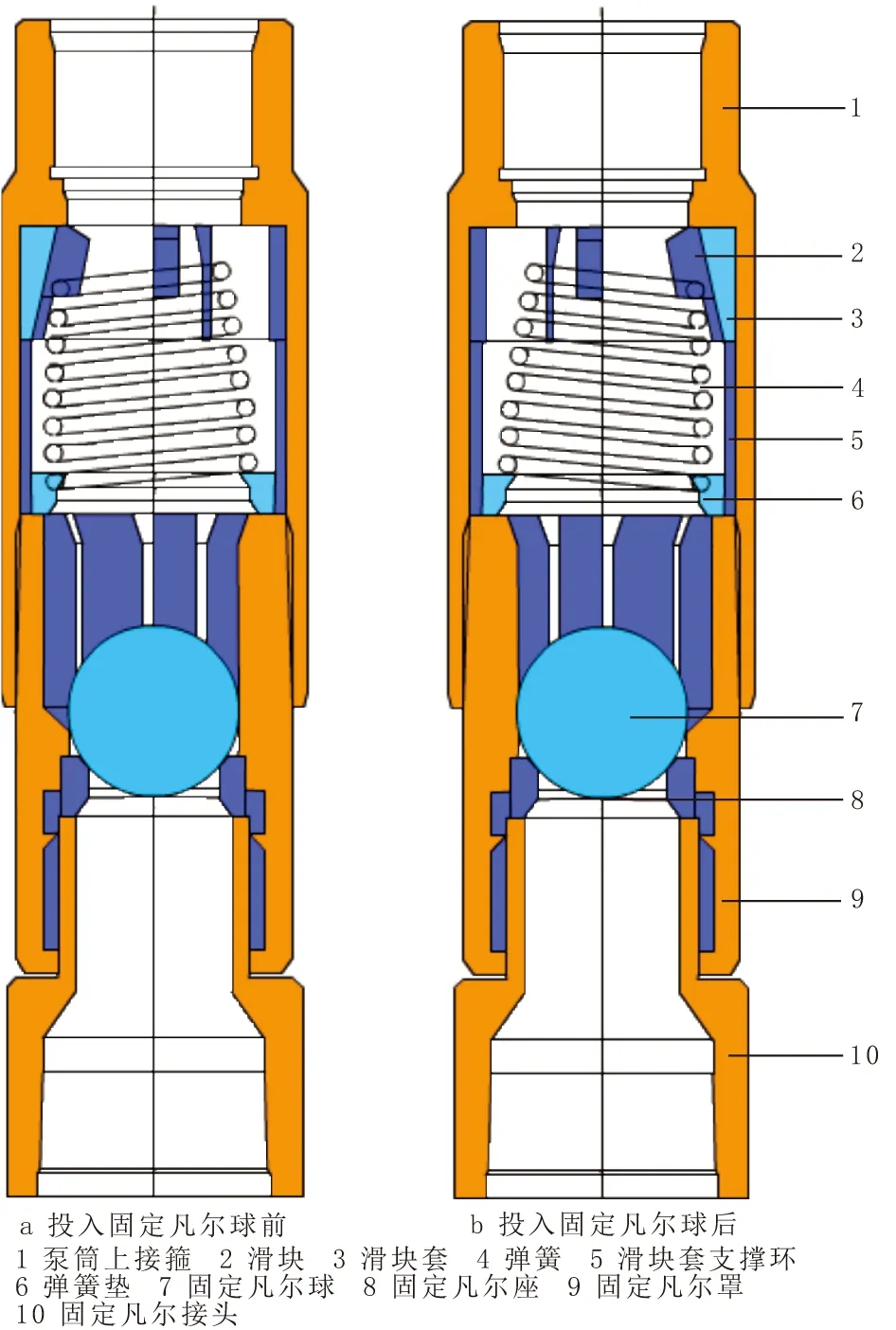

图2为多功能抽油泵的核心结构——固定凡尔总成结构示意图。固定凡尔总成主要由滑块套、支撑弹簧、固定凡尔座、凡尔球等部分组成,与常规管式泵固定阀结构不同之处在于增加了滑块、滑块套、滑块套支撑环和弹簧等结构。图2a为投入固定凡尔球前的空心管柱结构,可以完成冲砂、注汽、座封等工序。上述工序结束后,由井口投入的固定凡尔球落在滑块上部,随后下入抽油杆及柱塞,当柱塞下入底部后,在杆柱重量作用下,下压推动滑块下行,进而压缩支撑弹簧,3组滑块形成的喇叭口逐渐增大,最终将支撑在滑块套上的固定凡尔球顶入泵筒底部固定凡尔罩内,上提柱塞后,弹簧推动滑块复位(图2b)。依靠弹簧、滑块形成的开放式固定凡尔罩结构,可保证固定凡尔球正常起跳高度及快速复位的需要[7-10]。

图2 固定凡尔总成结构示意图Fig.2 The schematic diagram of the structure of the fixed valve assembly

2 关键结构及参数设计

2.1 滑块机构

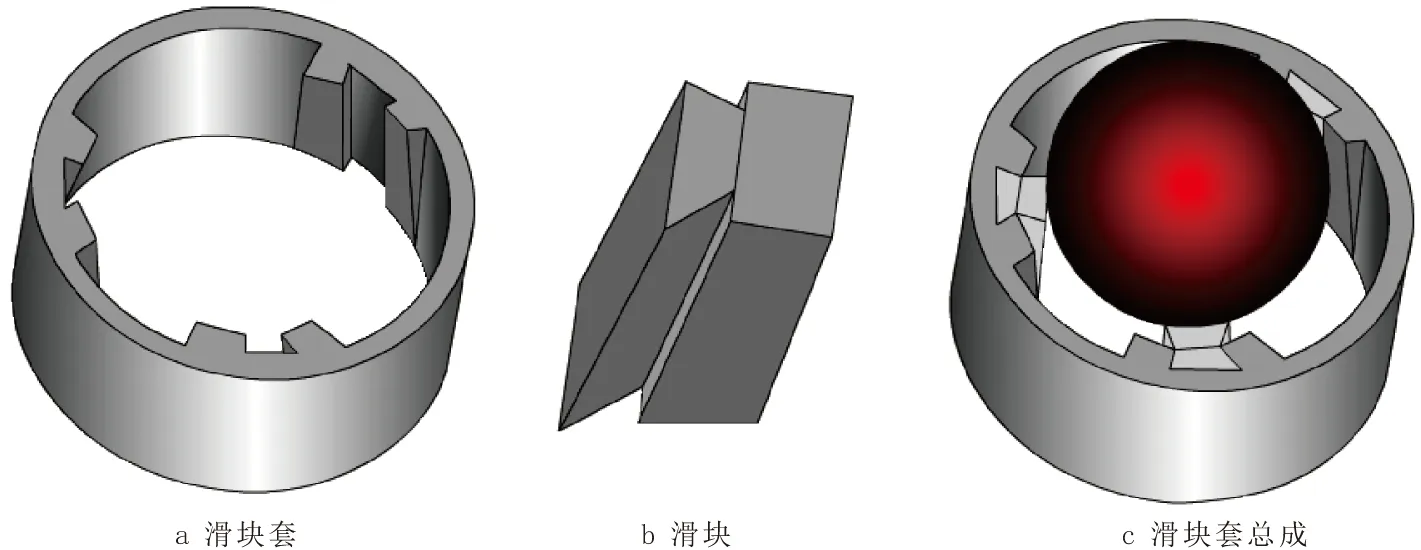

滑块机构主要由滑块、滑块套组成(图3)。滑块与滑块套设计成斜坡形状,相对滑动顺畅,并与轴线形成40 °夹角。当抽油杆连接活塞下压固定凡尔球时,抽油杆通过滑块压缩弹簧,随着弹簧的压缩,3个滑块围成的喇叭口开口逐渐加大,当开口直径大于凡尔球直径时(最大开口直径比凡尔球直径大4 mm),凡尔球脱离滑块后下落至固定凡尔座上。上提抽油杆后,弹簧开始复位,并推动滑块复位,形成的封闭空间开始发挥固定凡尔罩的功能,不影响抽油泵工作过程中凡尔球正常起落。

图3 滑块机构示意图Fig.3 The schematic diagram of the slider mechanism

2.2 支撑弹簧

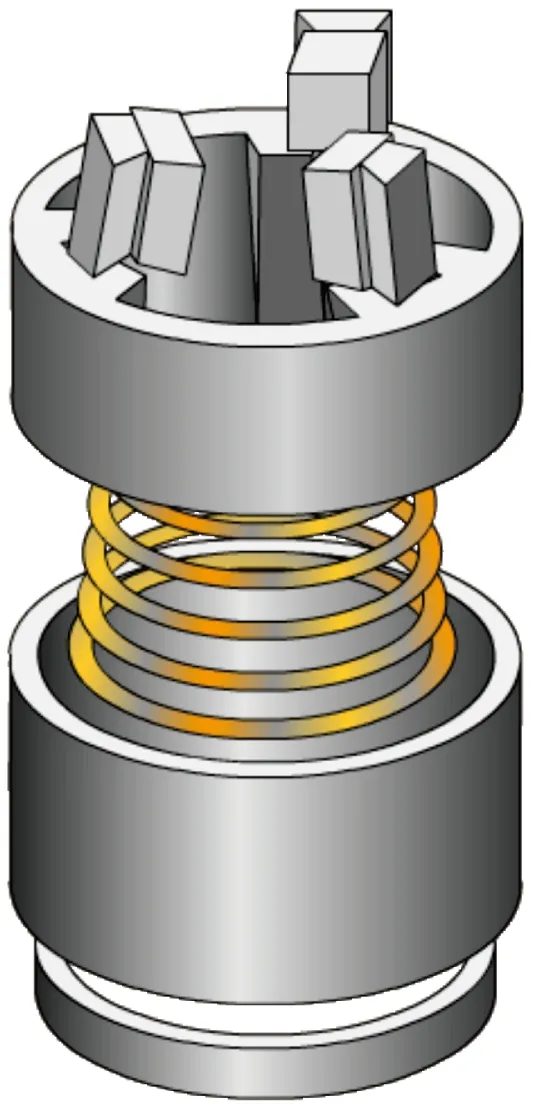

支撑弹簧与滑块机构配合工作,其主要功能是实现固定凡尔球的单向通过性功能设计,即投入凡尔球时,凡尔球在设定的下压载荷作用下进入固定凡尔座内,在泵正常工作时,不允许再次通过滑块机构返回滑块上部。其结构如图4所示。

为确保支撑弹簧和滑块工作可靠,综合考虑井下工况、开放式固定凡尔总成结构及弹力需求,优选弹簧材质并设计支撑弹簧各项参数。支撑弹簧主要工作参数设计依据为:最大载荷为凡尔球自重与抽油泵柱塞设计下压载荷之和;最大变形量为滑块组合与凡尔球的外接圆直径达到最大时刻的弹簧压缩量;高度、螺旋升角、圈数等设计参数则根据结构尺寸确定。

弹簧下压载荷为:

F=Gb+Fp

(1)

图4 支撑弹簧结构示意图Fig.4 The schematic diagram of the support spring structure

因通常工况条件下,柱塞下压载荷远大于凡尔球自重,凡尔球自重可忽略,即:

F=Fp

(2)

弹簧工作时,与滑套机构尺寸相关的变形量如图5所示。凡尔球通过滑块时,弹簧变形量为:

λ1=(R-r0)cotθ

(3)

弹簧剪应力为:

图5 弹簧与滑块相关变量关系图Fig.5 The relationship between spring and slider related variables

τ=8KFD/(πd3)=8KFC/(πd2)

(4)

弹簧变形量为:

λ=8FD3n/Gd4=8FC3n/Gd

(5)

弹簧曲度系数为:

K=F/λ=Gd4/8D3n=Gd/8C3n

(6)

式中:F为作用于固定凡尔球上的载荷,kN;Gb为凡尔球重力,kN;Fp为抽油杆下入过程柱塞施加的下压载荷,kN;λ1为凡尔球通过滑块时的弹簧变形量,mm;R为固定凡尔球半径,mm;r0为滑块位于上端面时滑块套的内切圆半径,mm;θ为滑块滑道与轴向间的夹角,°;τ为弹簧剪应力,MPa;K为弹簧曲度系数;D为弹簧中径,m;d为弹簧丝直径,m;λ为弹簧变形量,m;G为材料剪切弹性模量,MPa;C为弹簧旋绕比;n为弹簧有效工作圈数。

经初选及计算校核,确定弹簧各项参数:弹簧材质为SUS304-WPB;弹簧中径为60 mm,因弹簧为锥形,故弹簧大径为65 mm,小径为54 mm;弹簧丝直径为3 mm;原始长度为44 mm,压缩后长度为35 mm,形变量为9 mm;弹簧节距为9 mm。

2.3 泵筒处理工艺

多功能泵需经过冲砂、注汽、打压座封等工序,目前常用的碳氮共渗泵筒在高温注汽条件下易回弹变形,泵筒耐腐蚀性也较差,易锈蚀结垢,导致抽油泵故障率偏高[11]。因此,在泵筒内表面的处理上采用了镍磷复合镀工艺。该处理工艺属于低温加热过程,可确保泵筒管材在低温和高温条件下均不变形、不弯曲,可保持较好的直线度,同时镍磷复合镀层属于不锈钢性质,耐腐蚀性好,不结垢,现场试验表明可以满足现场工况的需求。

3 主要技术参数

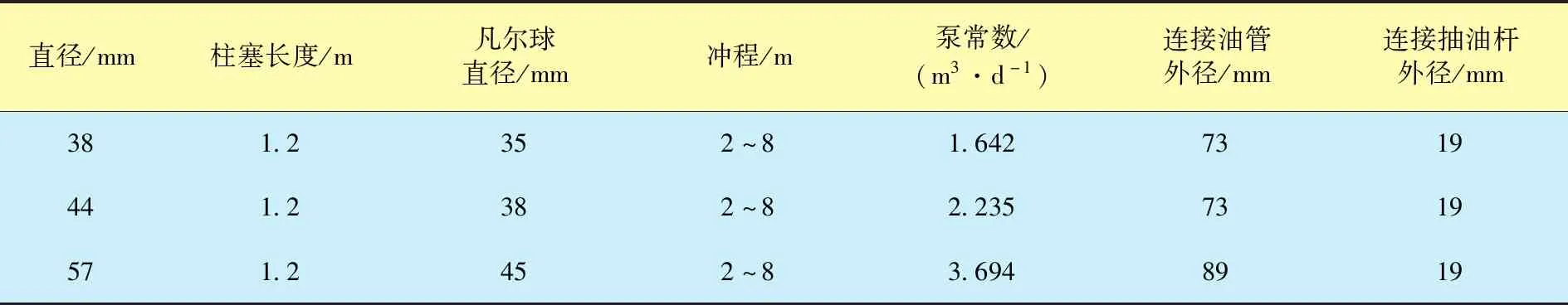

根据不同油井产液量需求,设计了柱塞直径分别为38、44、57 mm的3种规格的多功能抽油泵(表1,泵常数为泵型选择时计算日产液量时的基础参数,日产液量为泵常数、冲程、冲次3个参数的乘积),现场可以根据实际需求进行选择使用。

表1 投球式多功能抽油泵参数Table 1 The parameters of the ball-actuated multi-function oil pump

4 现场应用情况

截至目前,多功能抽油泵累计现场应用29井次,其中,冲砂采油一次管柱5井次,注汽采油一次管柱10井次,机械堵水采油一次管柱14井次,作业一次成功率为100%,平均单井提前开井1.0 d,通过提高生产时率累计增油2 305 t,累计节省作业费用20.1×104元。

典型井例分析:曙3-07-8井为曙三区的一口稀油井,油层深度为1 447.3~1 510.4 m,因砂埋油层需作业冲砂恢复产能。常规作业工序为:起出原井管杆、下冲砂管、冲砂、起出冲砂管、下泵管、下抽油杆。Φ44 mm投球式多功能抽油泵作业工序为:起出原井管杆、下冲砂采油一次管柱、冲砂、投凡尔球、下抽油杆。冲砂结束后,上提至泵挂深度后由井口投入固定凡尔球,下入活塞生产。相比常规作业,节省了起出冲砂管和下入泵管2道工序,节省作业费用8 000元,提前开井0.5 d,作业后该井恢复了正常生产,目前已开井235.0 d,平均日产液为12.7 t/d,日产油为2.1 t/d,泵效为55.4%。

5 结 论

(1) 研制了可投球式多功能抽油泵及配套管柱,实现了冲砂采油、注汽采油、机械堵水采油一次管柱完成,有效提高了油井生产时率,降低了作业费用。

(2) 该抽油泵具有成本低、实用性强、操作简单、性能可靠等优点,满足了部分油井精简工序的现场实际需求,具有广泛的推广应用价值,为油田降本增效提供了技术保障。