纯电动车低温续航里程提升方法

李 惠,张海军,杨雪峰,余传文,王海春

纯电动车低温续航里程提升方法

李 惠,张海军,杨雪峰,余传文,王海春

(一汽奔腾轿车有限公司 奔腾开发院,吉林 长春 130012)

为了解决纯电动车的低温续航里程急剧下降的问题,文章基于磷酸铁锂电池车型在EV-Test低温续航测试中的能耗特点,从热管理的维度提出了提升续航里程的方案。采用电池行车加热和电机余热回收,并使用KULI、Cruise软件联合仿真分析及实车试验对两种方案进行对比分析,证实电机余热回收方案效果更明显,低温续航实际提升47 km,低温衰减率降低11%。该方案具有较好的普适性。

低温续航里程;热管理;电池行车加热;电机余热回收;低温衰减率;纯电动车

2021年,国家出台的“十四五”规划明确聚焦新能源汽车等战略性新兴产业的发展,纯电动汽车的市场前景越来越广阔。从市场反馈来看,续航里程仍是电动车亟待解决的痛点。国内电动车主要使用三元锂电池和磷酸铁锂电池,电池温度过高或过低都会导致电池的放电能力下降。低温环境下车辆采暖需求的能量来自于电池,并且空调系统能耗对低温续航的影响占比更大。目前行业上低温续航衰减率一般在35%~50%,因此,开展提升电动车的低温续航里程的研究迫在眉睫。比亚迪的王真分析了低温续航的影响因素[1],杨阳分析了不同温度下锂离子的充放电特性[2],张子琦,周英杰等人基于正温度系数(Positive Temperature Coefficient, PTC)及热泵采暖方案对低温续航的增益进行分析[3-4],北京卡达克的朱成研究了用户习惯对低温续航里程的变化影响[5]。公司某车型在进行EV-Test低温续航摸底试验时,实车低温续航里程较常温状态下降54%,差于行业内其他竞品车型的低温衰减率(见图1)。针对该问题,本文从提升电池放电能力的角度出发,研究了提升低温续航的两种方法。

1 评价方法

EV-Test是中国汽车技术研究中心有限公司结合国内电动汽车标准,针对电动车续航、充电、安全、动力等性能发布的一个测评规则,其中低温续航作为续航与电耗性能部分的一项重要指标。

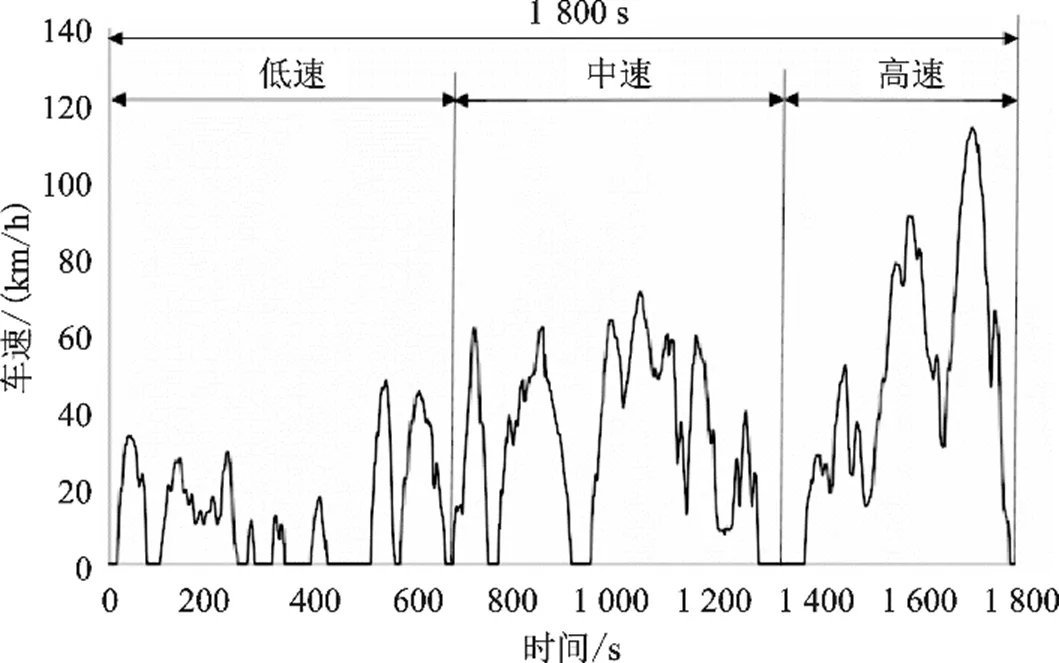

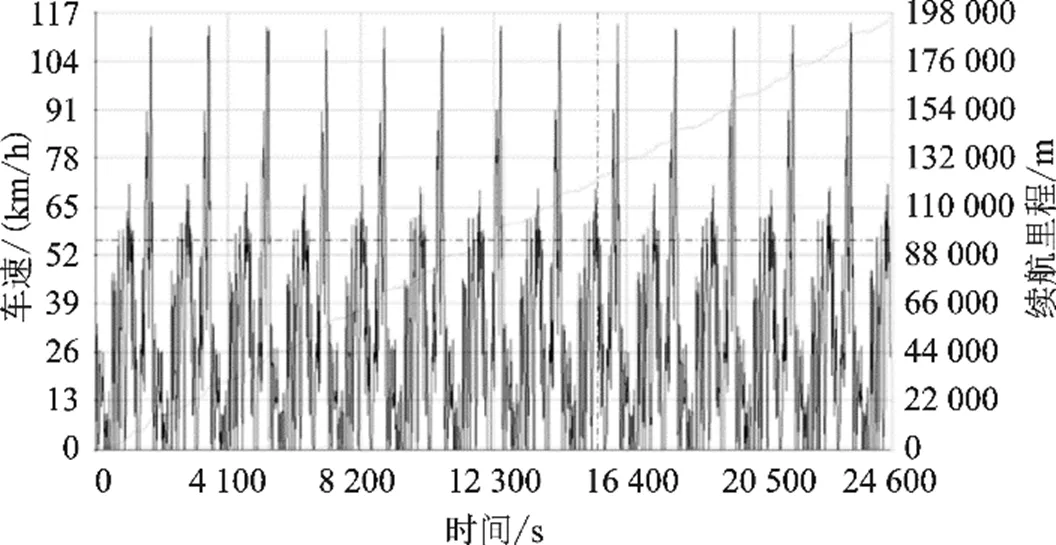

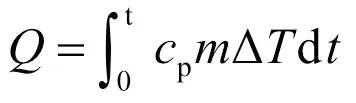

低温续航测试的试验条件:在(−7±3)℃的环境温度下进行试验。试验前,车辆充满电,在该低温环境下浸置12~15小时,要求瞬时温度不低于−13 ℃,不高于−1 ℃。试验时,车辆按照规定试验质量加载,行驶阻力在常温续航的阻力值A、B、C基础上乘以1.1倍,封闭车内中、后排空调出风口,将空调模式设置到外循环吹脚模式,使车内头部平均温度尽快达到25 ℃,试验期间尽量保证车内头部平均温度在20 ℃~22 ℃范围内。试验工况在底盘测功机上采用循环乘用车行驶工况(China Light-duty Vehicle Test Cycle-Passenger Car, CLTC-P)进行试验(见图2)。CLTC-P循环工况包括低速、中速、高速3个速度区间,平均车速29 km/h,最大车速114 km/h,每个循环持续1 800 s,行驶里程14.5 km。试验过程中记录车辆完成每个循环的实际里程数,初始及结束荷电状态(State of Charge, SOC)。整个试验过程的总里程数则为车辆的低温续航里程。

常温续航测试的环境温度为(25±5)℃,试验时不开空调,整个试验过程的总里程数为常温续航里程。

图2 CLTC-P工况

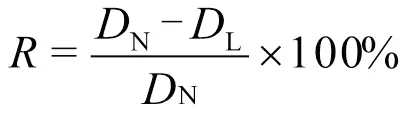

车辆的低温续航衰减率定义为

式中,为低温续航衰减率;N为常温续航里程,km;L为低温续航里程,km。

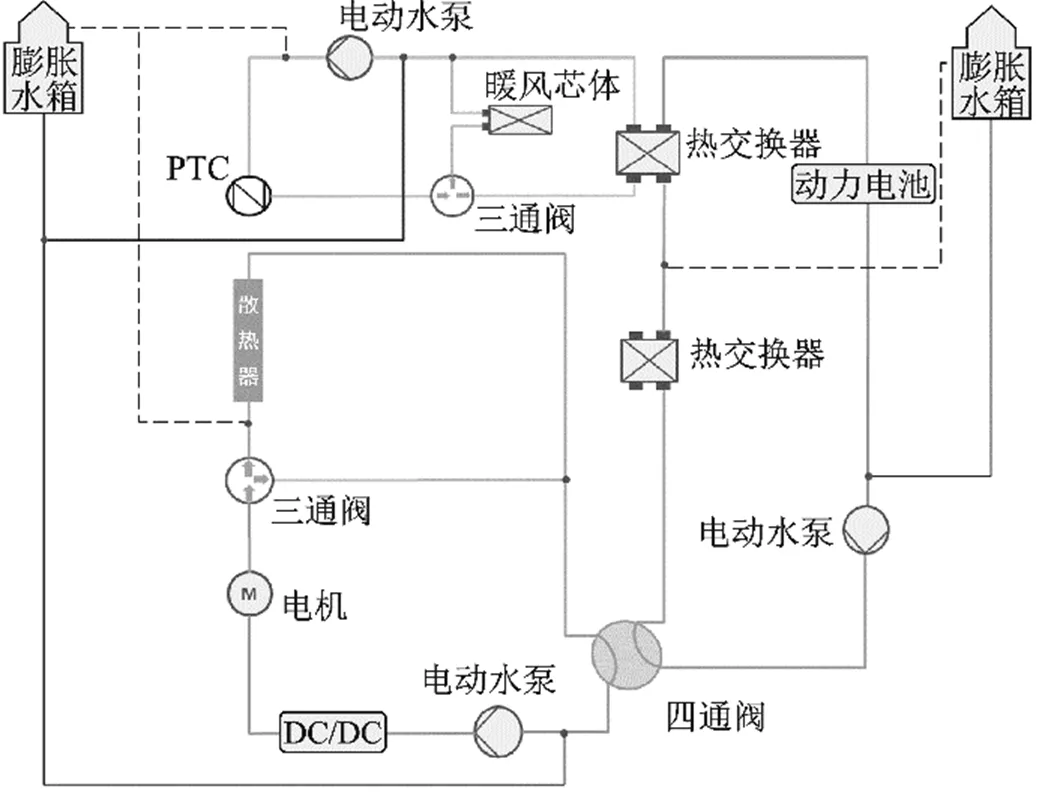

2 机理分析

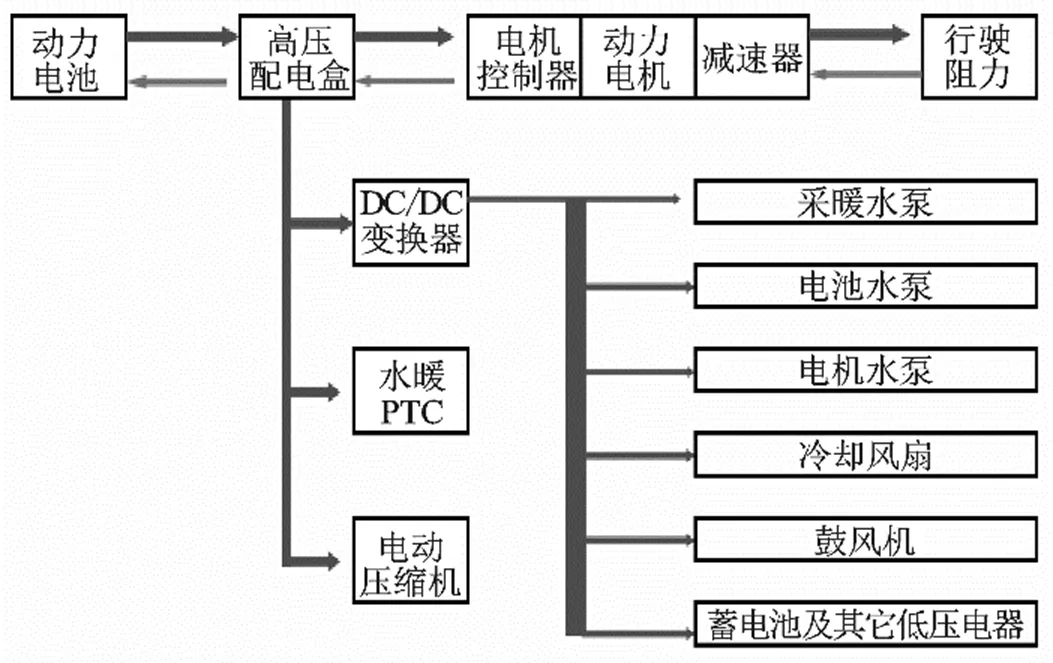

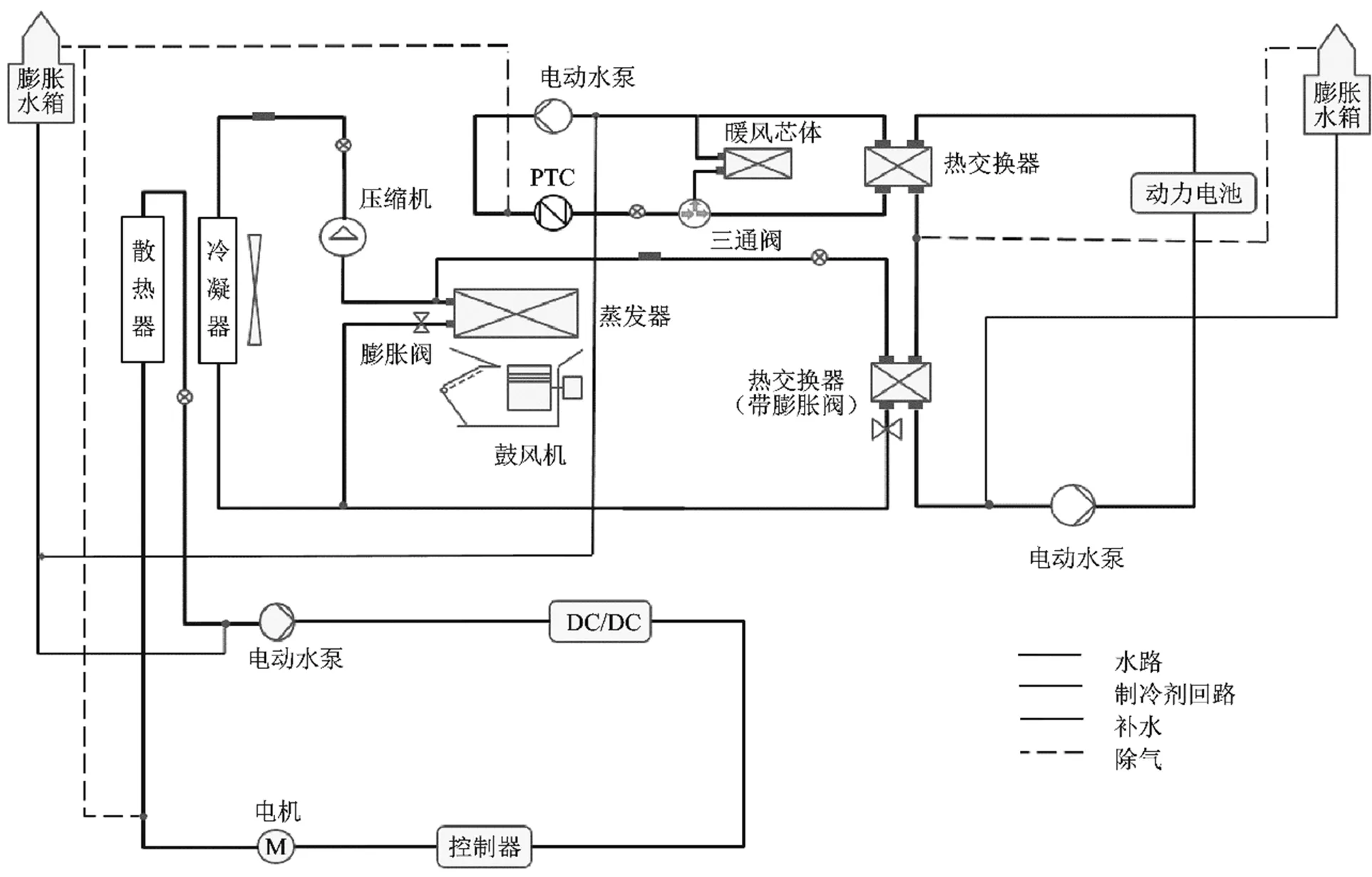

图3为该车型的能量流示意图,其中动力电池作为动力源,由高压配电盒分配至电机系统用于车辆驱动,另一端分配至直流转直流电源(Dir- ect Current/Direct Current, DC/DC)、PTC、压缩机,其中DC/DC输出给低压负载(水泵、风扇、鼓风机或其他低压用电器),PTC及压缩机作为高压负载。车辆具备制动能量回收功能,减速时可回收一部分能量流入电池。图4为该车型热管理原理图,由电机冷却支路、电池冷却支路、空调制冷回路、PTC加热回路四部分组成,其中,PTC加热回路与空调制冷回路分别通过一个热交换器与电池冷却回路实现热量交互,对动力电池进行加热或冷却。该热管理原理兼顾电机冷却、电池冷却、电池加热、乘员舱制冷、乘员舱采暖、除霜功能,其中电池加热、乘员舱采暖或除霜功能使用水暖PTC实现。

图3 能量流示意图

图4 整车热管理原理图

试验过程中测取控制器局域网络(CAN)总线上电池输出电流电压、DC/DC的输入输出电流电压、电机扭矩及转速、PTC需求功率、电池芯体及电机控制器、DC/DC工作温度等参数。利用数据采集器测取的热管理原理图中相关的温度、压力。

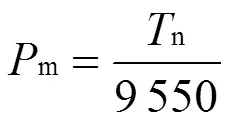

电机瞬时功率按式(2)计算

式中,m为电机瞬时功率,kW;为扭矩,N·m;为转速,r/min;

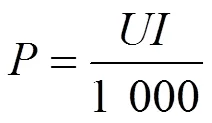

电池DC/DC输出功率按式(3)计算

式中,为功率,kW;为电压,V;为电流,A。

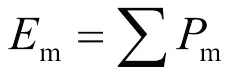

驱动做功按式(4)计算

式中,m为整个试验过程中驱动做功,kWh。

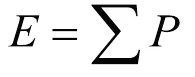

电池及DC/DC电量按式(5)计算

式中,为整个试验过程中电池、DC/DC对应的电量,kWh。

由以上公式计算出:

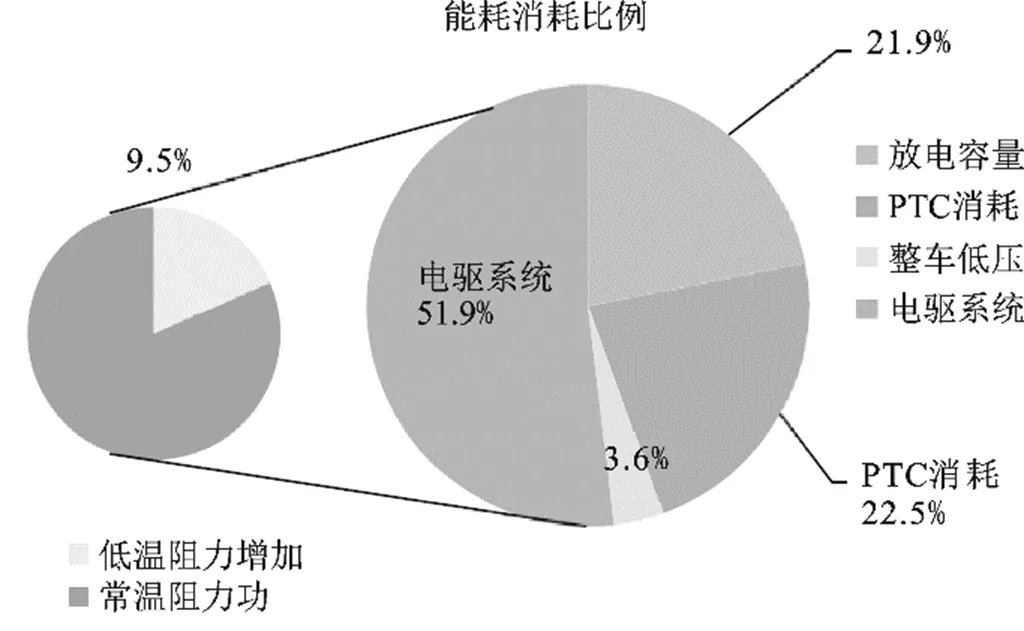

(1)整车能耗组成(基于常温动力电池放电量),见图5:驱动系统51.9%,PTC消耗22.5%,动力电池放电容量减少21.9%,整车低压消耗3.6%。

(2)低温衰减率54%能耗部分组成,包括四部分:PTC消耗22.5%,动力电池放电容量减少21.9%,低温阻力增加9.5%,低压负载3.6%,属于热管理范畴可控的有PTC消耗,低压负载(冷却水泵/鼓风机等),动力电池放电容量减少三部分。

(3)针对PTC能耗,前期开发中已根据低温续航工况下乘员舱最低采暖需求,设置Eco+模式并限定该模式下PTC最大功率1.5 kW。分析车辆在稳定阶段的PTC功率略低于某竞品车型,由此可见,在保证热管理原理不变的前提下,优化PTC功率的空间较小。

图5 整车能耗组成

(4)低压负载由于耗电量较小,优化的空间较小。

(5)针对电池的放电容量减少,该车型匹配的电池为磷酸铁锂电池,受限于电池本身的电化学特性,其低温衰减率较三元锂电池更高。分析试验数据发现电池芯体温度上升较慢,电池一直处于低温状态,初始温度为−2 ℃,至试验结束时电芯温度上升至4 ℃,远远低于电芯的最佳工作温度。另外,试验结束时车辆行驶在工况的高速区间,瞬时车速为43 km/h,因车速无法跟随试验工况所要求的车速,试验终止。终止时电池温度为4 ℃,SOC为10.9%,超过10 kWh电量未正常放出使用。

(6)综合电动车高低温续航开发经验,大部分车型EV-Test续航试验均在CLTC-P工况高速区间终止,原因并不是此时电池放不出电,而是由于电池工作温度过高或过低,导致输出功率满足不了工况所需求功率。因此,低温环境下提升电池的工作温度能够增加电池内部的化学活性,从而提升电池的输出功率。

3 方案优化

如上所述,优化PTC及低压负载功率的空间较小,因此,仅从提升电池放电量的途径进行优化。

提升电池温度的优化方案较多,包括电池包保温、电池自加热、电池行车加热,电机余热回收等方案。其中,电池包保温技术已在本车型上实施应用;电池自加热技术需要重新开发电池包,开发周期较长,该方案暂不做考虑;因此仅考虑后两个优化方案的可行性。

使用热管理仿真软件KULI、动力性经济性仿真软件Cruise搭建热管理简化模型及整车能耗模型,联合计算不同电池加热方案对续航里程的改善效果。

3.1 电池行车加热方案

控制热管理原理图的PTC加热回路里的电子三通阀开度,使得整车采暖功能及电池加热工作同步实施,此时PTC能耗有采暖及电池加热两部分组成。由于EV-Test低温续航试验要求车内头部平均温度需维持至20 ℃~22 ℃范围内,为保证车内采暖性能,仿真模型中设定暖风支路加热功率目标值1.5kW。同时为节省PTC能耗,电池加热策略初步设定在≤40%SOC开启,目标加热电芯温度10℃。通过仿真分析发现,电池放电量增加4.9 kWh,续航里程升高至198 km(见图6),较原状态增加10 km。

图6 行车加热方案续航里程计算结果

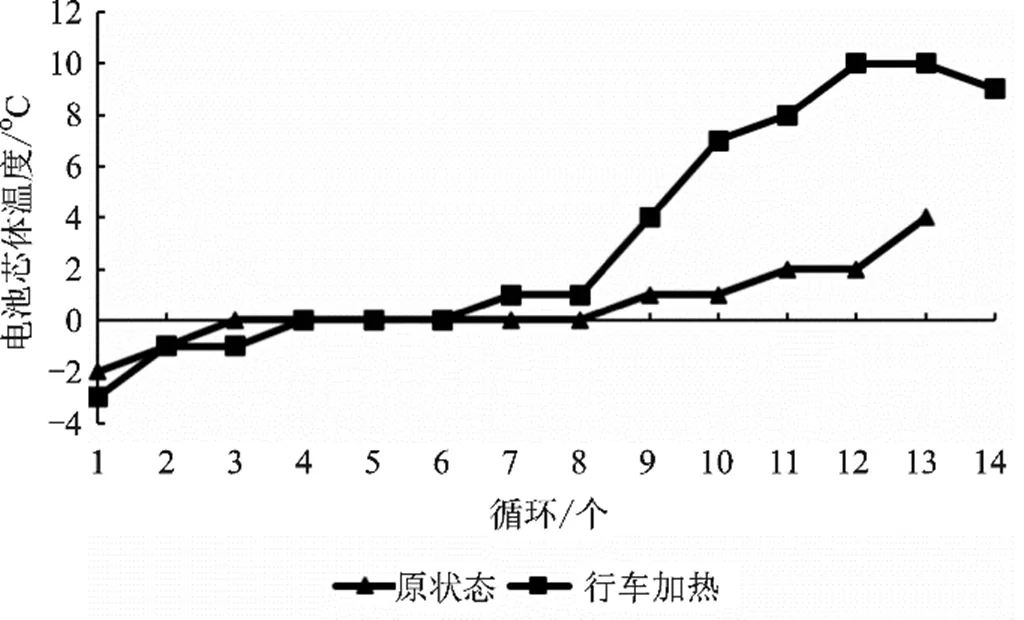

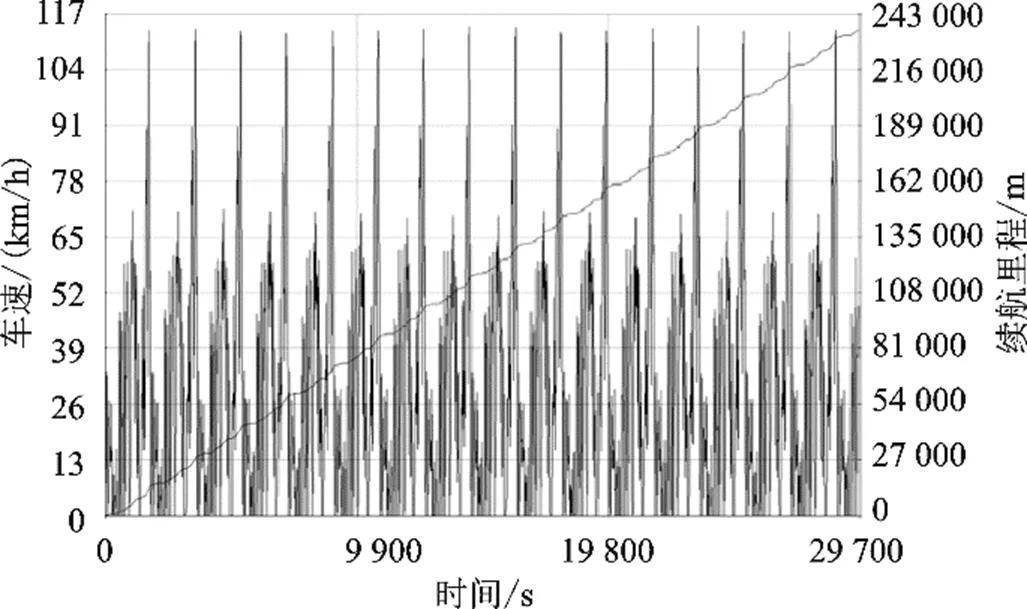

实车在环境仓测试该方案的改善效果,见表1,试验结束时,放电深度由原有10.9%提升至2.1%,电芯温度提升至10 ℃,电池放电量增加6.9 kWh,放电量提升15%,实车续航里程提升15 km。电池芯体温度较原状态上升较快,芯体最高温度较原状态提升6 ℃(见图7)。续航里程提升效果仿真及试验结果基本吻合。

表1 行车加热方案改善效果

性能参数原状态行车加热方案 结束时车速/(km/h)结束时SOC /%4310.9832.1 结束时电芯温度/℃电池放电量/kWh续航里程/km4401881046.9203

进一步分析发现(见表2),在40%~10.9% SOC区间,行车加热方案相对原方案电池多放出2.5 kWh电量,而PTC多消耗2.3 kWh,用于续航提升的电量为为两者差值0.2 kWh。在10.9%~2.1% SOC区间(见表3),行车加热方案通过给电池加热,电池多放出4.3 kWh电量,同时PTC多消耗1.1 kWh,用于续航提升的电量为两者之差3.2 kWh,可推出行车加热方案续航里程的增益主要体现在后10.9% SOC段,在用户实际使用可感知的前80% SOC段,续航里程增益较低。

图7 行车加热方案实车电池温度对比

表2 40%~10.9%SOC区间电池放电量及PTC耗电量对比

性能参数原状态行车加热方案差值 电池放电量/kWhPTC耗电量/kWh12.92.915.45.22.52.3

表3 10.9%~2.1%SOC区间电池放电量及PTC耗电量对比

性能参数原状态行车加热方案差值 电池放电量/kWhPTC耗电量/kWh004.31.14.31.1

3.2 电机余热回收方案

目前国内外均对电机余热回收技术在汽车上应用进行了一系列研究,如TIAN Z,AHN J H,钱程等人研究了余热回收用于空调系统对续航的影响[6-12]。GAO Y研究了余热回收在混动车上的节能表现[13-14]。Tesla Modle3通过超级水壶实现电机产热给电池加热。

3.2.1原理设计

在原有的热管理系统原理上保证空调系统原理不动,调整电机冷却及电池冷却系统原理,通过使用一个电子四通阀及一个电子三通阀实现电机余热回收方案,如图8所示。电子四通阀按使用需求转换通道实现电机冷却回路及电池冷却回路的独立或热量交互。三通阀在余热回收方式下将散热器短路,其他模式下根据电池或电机的不同冷却需求连通散热器与外部空气进行换热。电池加热的方式由原来的PTC加热方式变更为电机余热回收方式。该模式下,PTC能耗仅为空调采暖部分应用。

图8 余热回收热管理原理图

3.2.2方案效果评估

根据行车加热实车验证结果,PTC共消耗 2.8 kWh电量用于加热电池,并将电芯温度由2 ℃加热至10 ℃。分析摸底试验数据电机母线端电能及电机做功,整个试验过程中电机产热4.4 kWh,其中一部分传递给冷却系统导致冷却液温升,一部分通过电机本体与外界的对流换热散失。

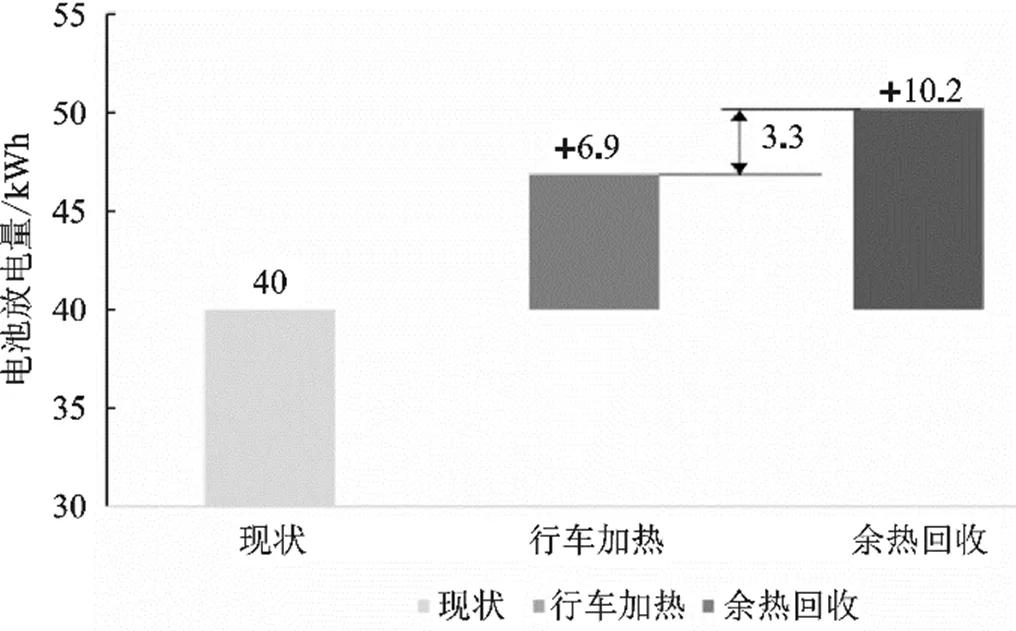

一定时间内传递至冷却液的热量为

式中,为吸热量,kWh;p为定压比热容,J/(kg·K);为系统内冷却液质量,kg;Δ为加热前后温差,K;d为时间,s。

根据前期摸底试验过程中散热器出口水温变化数据,得知第一个循环内水温由−6 ℃升高至 20 ℃,由式(6)计算整个试验过程由于电机发热传递至冷却系统的热量约3.5 kWh左右。因此,判定电机余热3.5 kWh能满足电池的加热功率需求。

调整热管理简化模型及整车能耗仿真模型,计算发现,续航里程升高至243 km(见图9),较原状态188 km提升55 km。

图9 余热回收方案续航里程计算结果

3.2.3实车效果评估

实车在环境舱测试余热回收方案改善效果,如表4所示,试验结束时SOC为1.2%,较原状态10.9%及行车加热方案2.1%SOC,整体效果得到明显改善。试验结束时电池芯体最高温度11 ℃,较原状态电池芯体温度提升7 ℃,电池多放电10.2 kWh,接近电池额定放电量51 kWh,续航里程提升47 km,低温衰减率由原有54%下降至43%。电池温度变化如图10所示,余热回收方案下电池芯体温度上升明显。对比续航里程提升仿真及试验结果,两者基本吻合。

表4 余热回收方案改善效果

性能参数原状态余热回收方案 结束时车速/(km/h)结束时SOC/ %4310.9321.2 结束时电芯温度/℃电池放电量/kWh续航里程/km衰减率/%440188541150.223543

图10 余热回收方案实车电池温度改善效果

3.3 方案改善效果对比

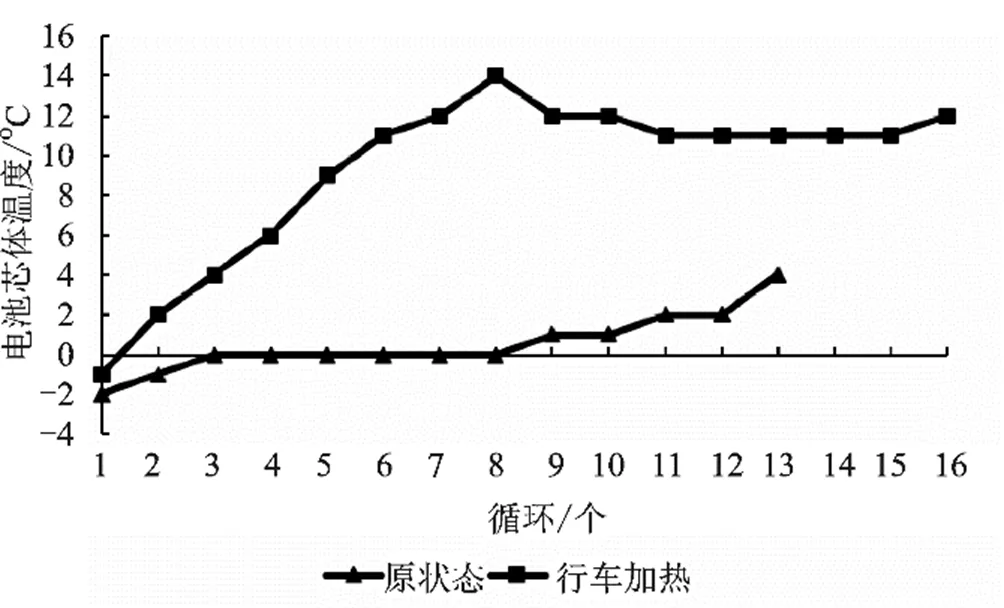

对比电池行车加热及电机余热回收方案的试验数据,电机余热回收方案电池放电量高于行车加热方案,多放出3.3 kWh电量,如图11所示。

图11 电池放电量对比

对比续航的改善效果,如表5所示,电机余热回收方案比行车加热方案续航提升明显,较原状态续航提升47 km,较行车加热方案续航提升32 km。低温衰减率改善方面,余热回收方案较原状态衰减率下降3%,较行车加热方案下降8%。

表5 续航提升效果对比

性能参数原状态行车加热余热回收 实测续航/kWh续航衰减率/%18854%20351%23543%

由于磷酸铁锂的低温衰减较三元锂电池严重,对比同一车型上匹配额定电量相同的磷酸铁锂及三元锂电池,发现磷酸铁锂电池低温衰减率为21.7%,而三元锂电池则为12.2%。因此,通过电池加热技术,磷酸铁锂电池可提升放电量的空间更大,续航提升的效果更为显著。

4 结论

通过仿真及实车验证,采用电池行车加热及电机余热回收方案均对电动车低温续航里程有一定程度的提升。对比两个方案的CAE及实车续航里程提升效果,余热回收方案比电池行车加热方案更优。通过电池加热技术,低温环境下电量相同的磷酸铁锂电池较三元锂电池的续航提升效果更明显。另外,虽然采用余热回收技术后,电池的放电量接近额定放电量,但是空调系统采暖能耗仍占电池放电量的20%左右,因此,如何优化空调系统能耗是仍一项挑战。

[1] 王真,陈健龙.电动汽车低温续航里程研究[J].汽车实用技术,2020,45(14):1-7.

[2] 杨阳,汤桃峰,秦大同,等.电动汽车锂离子动力电池充放电性能试验分析[J].世界科技研究与发展,2012, 34(5):735-739.

[3] 张子琦,李万勇,张成全,等.电动汽车冬季负荷特性研究[J].制冷学报,2016,37(5):39-44.

[4] 周英杰,刘向农,吴涛,等.电动汽车冬季热负荷及制热调节特性研究[J].低温与超导,2020,48(8):90-95, 106.

[5] 朱成,刘建春,方凯正,等.基于用户习惯的纯电动乘用车低温续航里程的变化分析[J].公路交通科技, 2021,38(2):125-131.

[6] ZHEN T, WEI G, ZHANG X, et al. Investigation on an Integrated Thermal Management System with Battery Cooling and Motor Waste Heat Recovery for Electric Vehicle[J].Applied Thermal Engineering, 2018,136:16-27.

[7] ZHEN T,BO G B,WANG A,et al.Performance Evalua- tion of an Electric Vehicle Thermal Management System with Waste Heat Recovery[J].Applied Thermal Engineering,2020,169:114976.

[8] TIAN Z,GU B.Analyses of an Integrated Thermal Management System for Electric Vehicles[J]. Interna- tional Journal of Energy Research,2019,43(11):5788- 5802.

[9] AHN J H,LEE J S,BAEK C,et al.Performance Impro- vement of a Dehumidifying Heat Pump Using an Additional Waste Heat Source in Electric Vehicles with Low Occupancy[J]. Energy,2016,115(1):67-75.

[10] 钱程,谷波,田镇,等.纯电动汽车双热源热泵系统性能分析[J].上海交通大学学报,2016,50(4):569-574.

[11] 周国梁,吴靖,王明玉.电动汽车热泵系统串并联余热回收试验研究[J].流体机械,2021,49(5):91-96.

[12] 叶鹏,卢刚,沈光裕.废热回收型纯电动汽车热泵系统仿真[J].汽车工程师, 2020,283(11):54-57.

[13] GAO Y,WANG X,SHU G, et al. Applicability Analysis of Waste Heat Recovery Technology and Strategy Exploration for Hybrid Electric Vehicles under Diverse Road Conditions[J].Energy Conversion and Management, 2021, 230:113780.

[14] GAO Y,WANG X,TIAN H,et al. Quantitative Analysis of Fuel-Saving Potential for Waste Heat Recovery System Integrated with Hybrid Electric Vehicle[J]. International Journal of Energy Research,2020,44(14): 11152-11170.

Low Temperature Range Improvement Method of Pure Electric Vehicles

LI Hui, ZHANG Haijun, YANG Xuefeng, YU Chuanwen, WANG Haichun

( Bestune Vehicle Development Section, FAW Car Company Limited, Changchun 130012, China )

In order to solve the problem of the sharp decline in the low temperature cruising range of pure electric vehicles, this paper proposes a solution to increase the cruising range from the perspective of thermal management based on the energy consumption characteristics of lithium iron phosphate battery models in the low temperature endurance test of the EV-Test. Using battery driving heating and motor waste heat recovery, and using KULI and Cruise software joint simulation analysis and real vehicle test to compare and analyze the two schemes, it is confirmed that the effect of the motor waste heat recovery scheme is more obvious, the low temperature endurance is actually increased by 47 km, and the low temperature attenuation rate is reduced by 11%. The scheme of motor waste heat recovery has good universal applicability.

Low temperature range; Thermal management; Battery driving heating; Motor waste heat recovery;Low temperature attenuation rate;Pure electric vehicle

10.16638/j.cnki.1671-7988.2022.021.003

U462.2; U462.3+1; U467.1+3

A

1671-7988(2022)21-12-07

U462.2;U462.3+1;U467.1+3

A

1671-7988(2022)21-12-07

李惠(1984—),女,工程师,研究方向为整车热管理开发,E-mail:lihui@fawcar.com.cn。