汽车侧门内板共振噪声优化方法

谢业远 肖甫 廖剑云

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着人们生活水平的提高和汽车工业的持续发展,人们不再满足于汽车的行驶工具属性,“家居化”成为汽车行业发展的趋势之一,车辆内可实现办公、休息、游戏等多种使用场景,对汽车乘员舱NVH静谧性能的要求也日益提高。

以前对噪声的查找都是用已生产出来的车辆进行测试,结合测试人员听觉及测量设备获取的结果进行分析,测试周期长,结果偏差大。随着虚拟分析方法的不断改进,分析结果与实车测试结果接近,虚拟分析方法已越来越多应用于整车开发数据阶段的分析,提前发现问题并更改完善,缩短项目开发周期。噪声传递函数(NTF,简称传函)主要是指输入激励载荷与输出噪声之间的对应函数关系,用于评价车辆结构对振动发声的灵敏度特性;NTF越来越多应用于评价整车NVH性能目标设定及分解,通过CAE虚拟分析整车各零部件对噪声传递的贡献量,并快速分析新方案对NVH的改善程度。

2 问题来源及原因分析

2.1 问题来源

某车型做整车动态NVH测试,发动机点火后,轻踩油门踏板使发动机转速上升,发动机在某一转速范围时,驾驶员及第二排乘客接收到尖锐噪声;当车辆在试验场以匀速60km/h在粗糙路面工况上行驶时,驾驶员及第二排乘员也接收到较明显的尖锐噪声。噪声使人感觉不舒服,影响驾驶员驾车安全及乘员乘坐舒适性;需消除噪声,提升驾乘感知,提高整车品质。

2.2 产生噪声原因分析

车辆噪声主要有发动机高速运转噪声、车辆行驶时的胎噪及风噪、车身异响等噪声类型。动力及传动系统激励引起的车内噪声主要分为两类:辐射噪声和结构噪声。其中辐射噪声主要通过空气传递到车内,系统激励振动通过不同路径传递到车身,车身薄壁件的振动与车内声腔耦合振动,引起结构噪声。

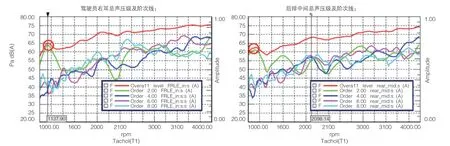

本案为整车在两种不同驾驶状态下发生的噪声问题,实车故障排查,排除了零件搭接不牢而导致的相互碰撞异响;再进一步对异响集中区域拆除零件查找噪音源,发现噪声异响为前后门内板振动引起。采用CAE方法进行虚拟分析,发现激励频率在38Hz附近,前后侧门内板结构振动变形量达到最大值,如图1。

图1 38Hz附近前后门内板变形示意图

2.2.1 发动机噪声传递分析

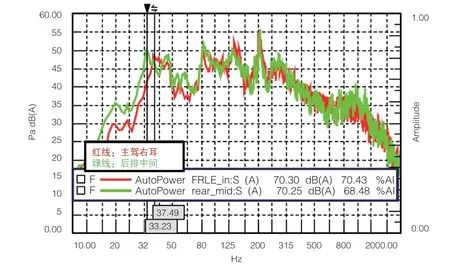

动力总成通过左右前悬置直接将振动传递到车身,通过CAE虚拟分析手段对整车理论数据进行NTF分析,发动机转速在1137r/min附近存在明显噪声峰值,噪声峰值在63dB-65dB(如图2),该峰值噪声与发动机二阶激励有较强的相关性,在主观感受中也非常明显;通过对发动机振动频率进行测试,对应该转速的发动机二阶激励频率为38Hz。

图2 发动机二阶激励声压曲线图

2.2.2 路面噪声传递分析

车辆以匀速60km/h在粗糙路面上行驶时,轮胎与地面摩擦产生的噪声通过空气传递到车内,此为一般胎噪声,通过增加隔音棉或消音板的方法可降低噪声,但仍有尖锐噪声存在;同时,轮胎的上下跳动,通过悬置将跳动传递到车身的悬置安装区域,再经由车身钣金的形面及腔体结构,通过焊接、紧固件及涂胶等连接特性,将跳动传递到整个车身钣金结构,在前门和后侧门内板某一位置汇聚形成耦合振动,产生结构噪声。NVH通过实车噪声数据收集及转换分析,驾驶员位置在路面激励传函38Hz有噪声峰值,后排在33Hz有噪声峰值,与实车行驶时主观感受突然听到的尖锐噪声相吻合,如图3。

图3 粗糙路面音频分析曲线图

2.2.3 前后侧门模态分析

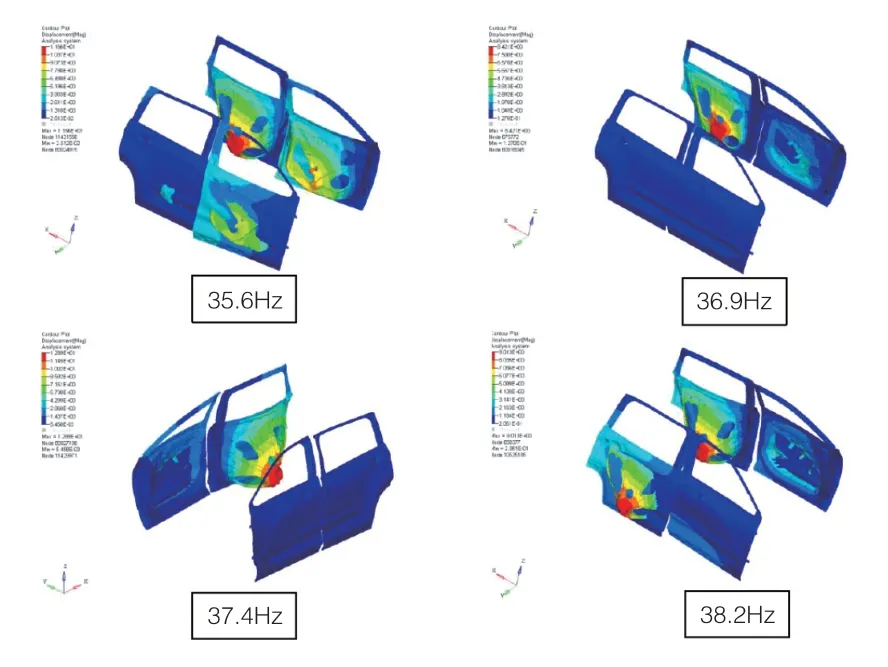

对前后侧门钣金总成进行CAE虚拟分析,发现前后侧门内板变形量最大时,内板模态在35Hz~40Hz范围内(如图4),与NTF分析的噪声峰值传函频率相接近,由此推断尖锐噪声为前后门内板共振产生的结构噪声。

图4 前后侧门模态

3 改进方案

针对前后侧门内板出现的振动噪声,可通过提高内板一阶模态的方式,减少35Hz~40Hz范围内的内板振动变形量,提出以下改进方案:

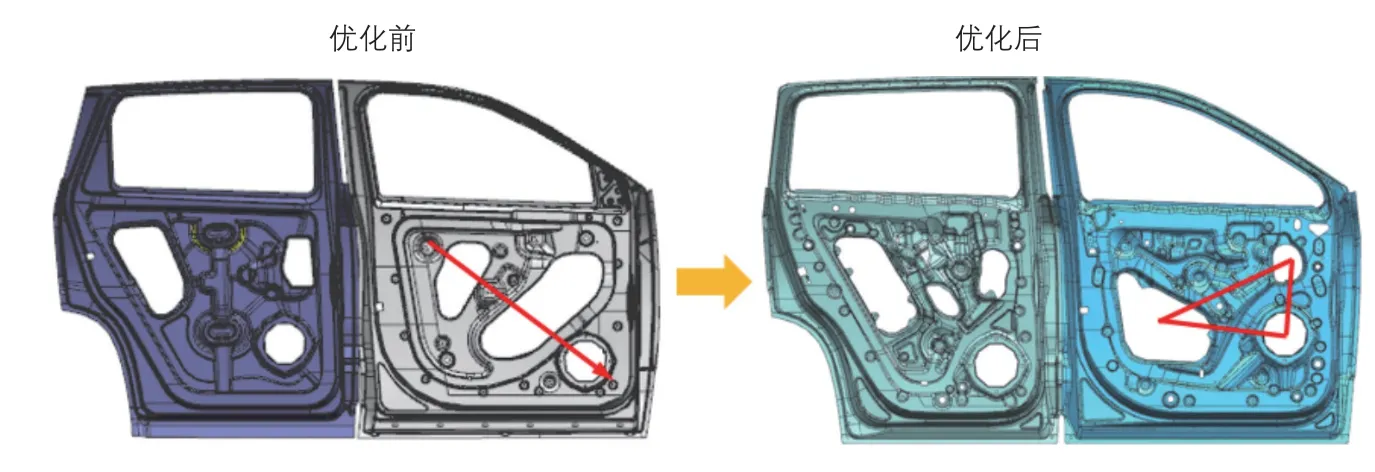

(1)内板特征调整:前门内板过孔由斜角布置的三个过孔改为三角布置的三个过孔,增加内板中间部位的特征面积大小;过孔周圈由短翻边加强改为二级台阶加强,增加过孔周边特征面斜度及落差,增加加强筋数量,更改加强筋走向。后侧门内板优化特征面,增加台阶落差量,更改过孔开口尺寸大小,调整过孔位置及方向。如图5所示,通过调整内板自身结构提升内板模态。

图5 前后侧门内板结构更改

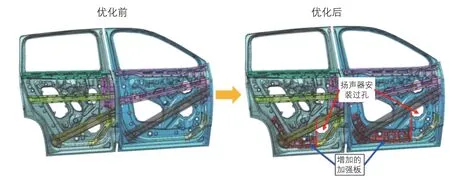

(2)在前后侧门内板后下端各增加一块钣金加强板,钣金加强板从门内板扬声器安装过孔下端开始布置,过后端拐角往上延伸至门锁附近,加强板与内板形成封闭腔体,通过点焊及涂胶与内板连接,有效提高内板下端刚度,减少内板振动变形量,提升内板模态,如图6所示。

图6 前后侧门内板下部增加加强板

4 方案验证

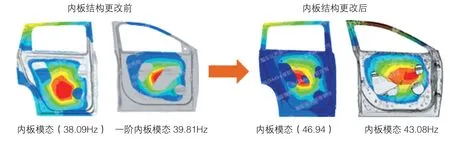

(1)前后侧门内板特征更改及增加下端加强板后,CAE重新分析前后侧门内板模态;前门内板模态由39.81Hz提高到43.08Hz,后侧门内板模态由38.09Hz提高到46.94Hz,如图7所示,避开发动机及路面传函频率,避免内板产生共振噪声。

图7 前后侧门内板模态

(2)经过NVH对激励噪声的重新分析,在激励保持不变的情况下,优化后的前后侧门钣金总成对降低噪声贡献较大,驾驶员右耳位置噪声平均下降2.00dB,后排中间位置噪声平均下降3.8dB,且使大部分激励点导致内板振动产生的噪声值下降到目标值以下,满足整车NVH要求,如图8所示。

5 结语

结合实车测试及CAE分析方法进行噪声查找分析,能够在较短时间和较低经济成本的情况下,找出噪声产生原因,提出优化建议,同时结合试验,快速提升整车NVH性能。

本文通过对车内噪声问题进行实车测试及仿真分析,得到该噪声主要由前后侧门内板振动与声腔耦合振动引起。消除或减少内板共振主要有增加内板厚度、增加内板局部加强板、修改内板形状、增加吸振器或阻尼胶等方法,但考虑实际生产及物料成本、生产可操作性、性价比等综合因素,选择最佳的实施方案。