高碳钢片对铝硅镀层热成形钢激光焊接接头组织性能的影响

叶硕,邸洪双,张郑辉,张进,王晓南

(1.东北大学,轧制技术及连轧自动化国家重点实验室,沈阳, 110819;2.苏州大学,沙钢钢铁学院,苏州, 215021)

0 序言

热成形钢是汽车轻量化领域重要的结构材料,将其在900~950 ℃高温下保温5 min 后再进行热冲压,抗拉强度可达到1 500 MPa,常常用于车身A/B 柱、保险杠、中央通道等关键部位[1].在实际生产过程中,热成形钢需首先通过激光焊接连接成激光拼焊板,再经热冲压成形才能得到完整的汽车零部件[2].为防止热成形钢在热冲压过程中发生表面氧化和脱碳,其表面常常预置铝硅镀层[3].

然而,激光焊接时热成形钢表面的铝硅镀层也会随母材同时熔化进入熔池,恶化焊接接头力学性能.其原因是镀层中的铝进入焊缝后,易在熔池流场的作用下发生偏析,从而改变局部微区的相变规律,形成富铝的脆性相δ 铁素体,拉伸过程中由于δ 铁素体与板条马氏体之间存在显著的硬度差异,裂纹于两相间的界面处萌生并沿界面迅速扩展,最终导致焊接接头于焊缝处发生脆性断裂[4].针对这一问题,目前所采用的方法是先将镀层部分去除后进行激光拼焊[5],但因增加了去镀层工序,大大降低了生产效率,增加了生产成本.

为了简化生产流程,部分学者进行了新的焊接工艺的研究.Kang 等人[6]采用电弧预处理方法将铝硅镀层转变为铁铝金属间化合物层,随后进行激光焊接,所得焊接接头抗拉强度提升至母材水平.Lin 等人[7]通过添加填充焊丝的方法以稀释焊缝中的铝,使焊缝中δ 铁素体的体积分数明显降低,焊接接头抗拉强度接近于母材水平.Chen 等人[8]通过在焊缝中添加奥氏体化元素镍,获得了全马氏体的焊缝组织,使焊接接头的拉伸断裂位置由焊缝转移至母材.

碳也是一种奥氏体化元素,且相比于镍其具有更强的扩大奥氏体相区的能力[9],因此本文对铝硅镀层热成形钢激光焊缝采用碳合金化方法,在其焊接间隙预置45 号碳钢薄片,研究焊缝碳含量的改变对其焊接接头组织性能的影响.

1 试验材料及方法

1.1 试验材料

试验用母材为热轧态铝硅镀层22MnB5钢,焊接样品尺寸为80 mm × 80 mm × 1.5 mm.母材(Base metal,BM)的显微组织为铁素体(Ferrite,F)和珠光体(Pearlite,P),如图1a 所示.铝硅镀层厚度约30 μm,由外向内分别为Al-Si 层和 Fe-Al 金属间化合物层(Intermetallic compounds,IMCs),如图1b所示.选择厚度为250 μm 的45 号碳钢薄片作为焊接间隙的夹层,薄片的显微组织为铁素体和珠光体,如图1c 所示.表1 给出了母材22MnB5 与45号钢薄片的化学成分.

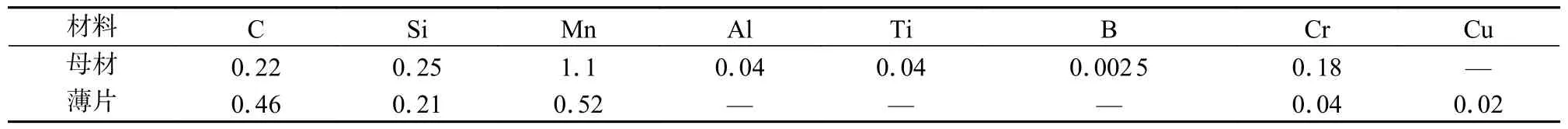

表1 母材与薄片的化学成分(质量分数,%)Table 1 Chemical compositions of base metal and foil

图1 试验材料显微组织Fig.1 Microstructure of test material.(a) base metal; (b)coating layer; (c) foil

1.2 试验方法

激光焊接试验在CWX3000 光纤激光器上完成,激光功率为2.2 kW,焊接速度为2.8 m/min,离焦量为0 mm.由于激光光斑的作用面积较小,薄片的加入可能造成激光未充分作用于母材引起未焊合缺陷,因此采用对间隙容忍度更高的摆动激光[10],摆动直径为0.3 mm,摆动频率为60 Hz.选择纯度为99.9% 的氩气作为保护气,送气流量为15 L/min.图2 为激光焊接示意图.焊接完成后,将拼焊板放入热处理炉中于950 ℃下保温5 min,随后立即转移至水中淬火,以模拟实际生产中的热处理过程.

图2 激光焊接示意图Fig.2 Schematic diagram of laser welding

采用体积分数为4%的硝酸酒精溶液对焊接接头金相试样进行化学腐蚀.利用奥斯威体式显微镜观察焊接接头的横截面宏观形貌,利用日立SU5000 场发射扫描电子显微镜观察焊接接头的显微组织,利用EDS X-Max 能谱仪测量焊缝中不同区域的元素含量.利用线切割机切取热处理前杯突试样、拉伸试样和热处理后拉伸试样,杯突试验按照国标GB/T4156—2007 进行,拉伸试验按照国标GB/T228—2008 进行,使用杯突试验机进行杯突试验,冲模移动速度为15 mm/min,使用DNS-100 万能材料试验机进行拉伸试验,拉伸速度为3 mm/min.利用HV1000IS 显微维氏硬度计测量金相样品的显微硬度,加载载荷为2.94 N,保载时间为10 s.

2 试验结果及分析

2.1 高碳钢片对焊接接头宏观形貌的影响

图3 为焊接接头热处理前、后的横截面宏观形貌.两种焊接条件下均获得全熔透焊缝,焊缝无气孔、裂纹等焊接缺陷.由于采用了相同的激光焊接工艺参数,两种焊接接头的焊缝(fusion zone,FZ)与热影响区(heat affected zone,HAZ)的形状、尺寸并无明显差别.在经过950 ℃的热处理后,热影响区与母材都经历了相同的奥氏体化过程并获得全马氏体组织[11],因而热处理后不存在热影响区.

图3 焊接接头宏观形貌Fig.3 Morphology of welded joints.(a) without foil,before heat treatment; (b) with foil,before heat treatment; (c) without foil,after heat treatment;(d) with foil,after heat treatment

2.2 高碳钢片对焊缝显微组织的影响

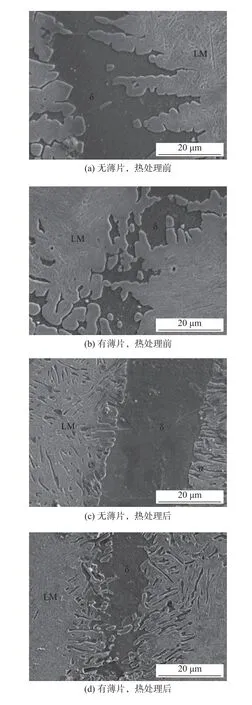

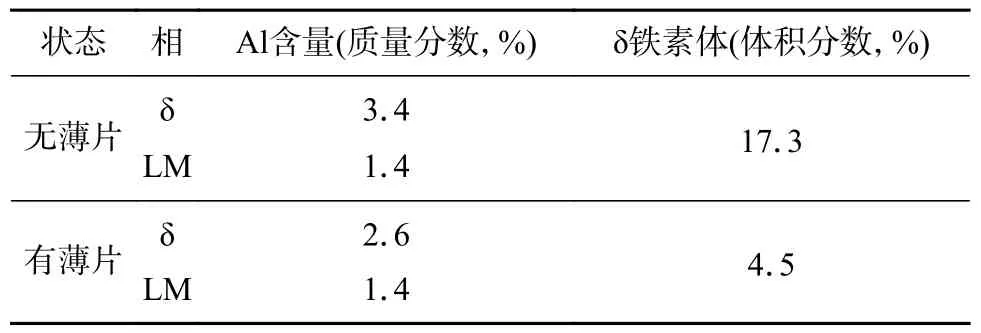

图4 给出了热处理前、后焊缝的显微组织.热处理前,两种条件下的焊缝组织均为板条马氏体和δ 铁素体,经过热处理后,由于铝发生了再扩散,焊缝组织转变为板条马氏体、δ 铁素体和α 铁素体的混合组织[4].薄片的加入并未改变焊缝的组织体系,但可以发现,在加入薄片后,δ 铁素体的尺寸显得更为细小.表2 给出的是热处理前焊缝各相中的铝含量与δ 铁素体体积分数的统计结果.未添加薄片时,焊缝δ 铁素体中铝的含量为3.4%,马氏体中铝的含量为1.4%,δ 铁素体的体积分数为17.3%.添加薄片后,焊缝δ 铁素体中铝的含量为2.6%,马氏体中铝的含量为1.4%,δ 铁素体的体积分数为4.5%.后者相对于前者,δ 铁素体的体积分数降低了74%.

图4 焊缝显微组织Fig.4 Microstructure of fusion zone.(a) without foil,before heat treatment; (b) with foil,before heat treatment; (c) without foil,after heat treatment;(d) with foil,after heat treatment

表2 焊缝铝含量与δ 铁素体含量统计结果Table 2 Statistical results of Al content and δ ferrite fraction of fusion zone

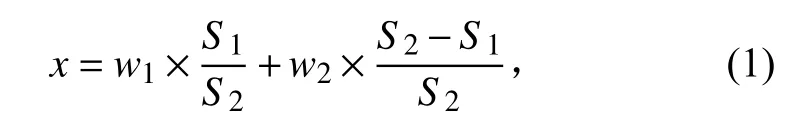

碳是一种奥氏体化元素,具有扩大奥氏体相区的作用,试验所用45 号碳钢薄片的碳含量为0.45%,约为热成形钢碳含量(0.22%)的2倍,因此添加薄片的样品的焊缝碳含量必然高于未添加薄片的样品.为进一步分析碳钢薄片对焊缝显微组织的影响,试验将利用Jmatpro 软件模拟焊接熔池的组织转变过程.为了便于与未添加薄片的样品对比,将焊缝的成分体系设为Fe-3.4Al-0.18Cr-1.1Mn-0.25Si-0.04Ti-0.0025B-xC,对于未添加薄片的样品,x的取值设为0.22,对于添加薄片的样品,x的取值则由图5 所示的焊缝模型计算而得.

图5 焊缝模型Fig.5 Model of fusion zone

计算方法如下式所示.

式中:w1为碳钢薄片中的碳含量;w2为母材中的碳含量;S1为碳钢薄片的截面积,S2为焊缝的截面积;S1和S2的面积由Photoshop 软件测得,经过计算,x的取值约为0.27.

图6 给出的是Jmatpro 模拟结果.对于未添加薄片样品,如图6a 所示,焊接熔池从1 519 ℃开始由液相中析出δ 铁素体,于1 442 ℃时δ 铁素体达到最大析出量99%,随后发生短暂的包晶反应L +δ→γ,至1 440 ℃时液相耗尽,剩余98%的δ 铁素体则开始发生δ→γ 的同素异构转变,最终高温下还有72%的δ 铁素体残余,所得28%的奥氏体将在快速冷却条件下全部转变为马氏体,而高温下残余的δ 铁素体则被保留至室温.对于添加薄片的样品,如图6c 所示,焊接熔池从1 516 ℃开始由液相中析出δ 铁素体,于1 470 ℃时δ 铁素体达到最大析出量94%,随后发生包晶反应,到1 438 ℃时液相耗尽时还有85%的δ 铁素体剩余,再经同素异构转变,最终剩余64%的δ 铁素体.碳钢薄片的加入使得δ 铁素体的残余量由72%降至64%.

图6 Jmatpro 模拟结果Fig.6 Jmatpro simulation results.(a) without foil;(b) Fig.a partial enlargement; (c) with foil; (d) Fig.c partial enlargement

2.3 高碳钢片对焊接接头显微硬度的影响

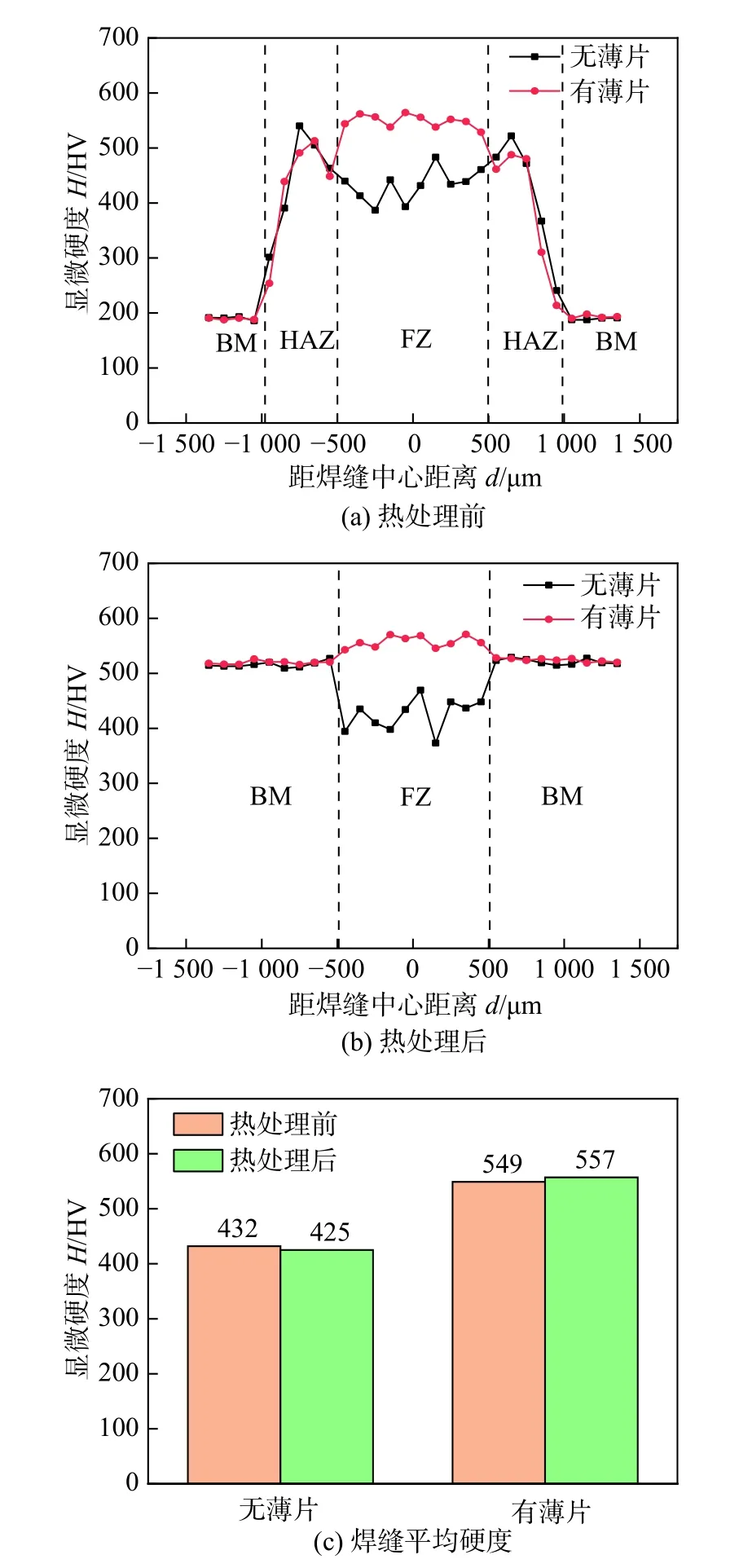

图7 给出的是焊接接头的显微硬度(硬度线扫位置距离焊缝上表面1/3 处).未添加薄片的样品焊缝热处理前的平均硬度为432 HV,热处理后的平均硬度为425 HV,添加薄片的样品焊缝热处理前的平均硬度为549 HV,热处理后的平均硬度为557 HV.对于同一样品,热处理前、后的焊缝平均硬度并未出现明显变化,这是由于在热处理过程中,δ 铁素体并不发生相变,尽管铝元素会发生再扩散使得α 铁素体形成[4],但α 铁素体的体积分数较低且较为细小,因此并未对焊缝平均硬度产生明显影响.但添加薄片的样品焊缝平均硬度却明显高于未添加薄片的样品,原因在于,δ 铁素体相比于马氏体具有更低的硬度[12],碳钢薄片的添加扩大了奥氏体相区,使得δ 铁素体的体积分数减少,因此焊缝平均硬度增加.

图7 显微硬度Fig.7 Microhardness.(a) before heat treatment; (b) after heat treatment; (c) average weld hardness

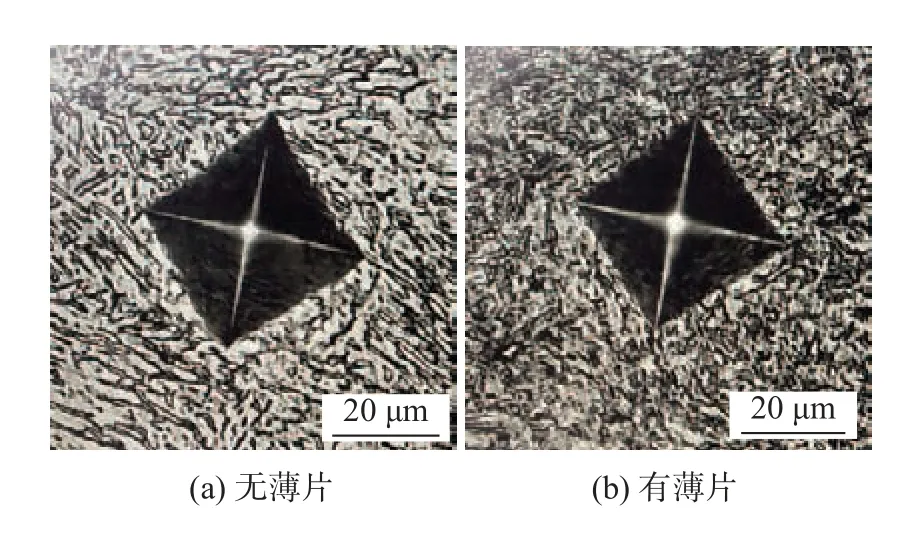

此外,碳对于马氏体的硬度也具有显著影响,图8 给出了两种样品焊缝中马氏体的硬度测试结果,未添加的样品焊缝马氏体的硬度约为501 HV,添加薄片的样品焊缝马氏体的硬度约为547 HV.由于碳是以间隙原子的形式存在于马氏体晶格中的,其产生的晶格畸变程度远大于置换原子,具有明显的固溶强化效果[13].

图8 焊缝(热处理前)中马氏体的显微硬度Fig.8 Microhardness of martensite in fusion zone (before heat treatment).(a) without foil; (b) with foil

综上所述,焊缝平均硬度的增加一方面归因于碳扩大了奥氏体相区,使δ 铁素体体积分数减小,另一方面归因于碳对马氏体硬度的强化.

2.4 高碳钢片对焊接接头力学性能的影响

图9 给出的是焊接接头(热处理前)的杯突试验结果.2 种焊接接头均沿焊缝开裂,起裂位置均位于δ 铁素体内部.在成形过程中,δ 铁素体与马氏体之间的协调变形能力较差,使得δ 铁素体成为裂纹扩展的快速通道[14].但是未添加薄片时,杯突值为1.7 mm,添加薄片后,杯突值提升至3.2 mm,后者相比于前者呈现出更好的成形性能.这是因为添加薄片的样品δ 铁素体体积分数更低,使得裂纹的扩展能力有所降低,因而呈现出更优的成形性能.

图9 杯突试验结果Fig.9 The results of cupping test.(a) without foil;(b) with foil

图10 给出的是焊接接头的宏观断口及拉伸曲线.图11 给出了焊接接头的断裂位置和SEM 断口.热处理前,2 种焊接接头均断于母材,并发生了明显的颈缩变形,虽然2 种焊接接头的焊缝组织均存在软相δ 铁素体,但由于母材组织为铁素体和珠光体,具有更低的硬度与强度[15],因此拉伸时母材优先发生塑性变形,并最终发生断裂.经过热处理后,2 种焊接接头均断于焊缝,且并未发生明显的颈缩变形,未添加薄片的焊接接头的抗拉强度仅为980 MPa,添加薄片的焊接接头的抗拉强度却达到了1 280 MPa,但仍然不及母材(约1 500 MPa).

图10 宏观断口与拉伸曲线Fig.10 Macro fracture and tensile curves.(a) before heat treatment; (b) after heat treatment

图11 断裂位置与SEM 断口Fig.11 Fracture location and SEM fracture.(a) without foil fracture location; (b) without foil SEM fracture; (c) with foil fracture location; (d) with foil SEM fracture

2 种焊接接头的断裂均是由δ 铁素体引起,SEM 断口均存在明显的河流花样与解理面,呈现出脆性断裂的特征.拉伸过程中,软相δ 铁素体与硬相马氏体两相间的变形极不协调,裂纹在两相的界面处产生并迅速扩展,最终引发脆性断裂[14].但添加薄片的样品相比于未添加薄片的样品,抗拉强度提升了300 MPa,其原因在于δ 铁素体体积分数减小,马氏体体积分数增加,裂纹的扩展受到马氏体的阻碍增加,从而延迟了断裂的发生,抗拉强度有所提升.

3 结论

(1) 碳钢薄片的加入增加了焊缝的碳含量,奥氏体相区扩大,使得焊接接头焊缝中δ 铁素体的体积分数由17.3%降低至4.5%.

(2) 碳钢薄片的加入降低了δ 铁素体的体积分数并增加马氏体的硬度,使得焊接接头焊缝的平均硬度由425 HV 提升至557 HV.

(3) 加入碳钢薄片后,焊缝δ 铁素体体积分数降低,焊接接头的杯突值由1.7 mm 增加至3.2 mm,成形性能有所提升.热处理前焊接接头的拉伸性能并无明显变化,均断于母材.热处理后焊接接头的抗拉强度由980 MPa 提升至1 280 MPa.但由于δ 铁素体未完全消除,焊接接头仍然于焊缝处发生脆性断裂.