一起220 kV 光伏电站光伏箱变故障分析和处理

黄鹏程 王 瑛

1.上海电力设计院有限公司

2.上海交通大学

0 引言

随着光伏产业的不断发展及对电力资源需求量的不断上升,国家对光伏箱式变电站的需求和质量要求也提升到了全新高度[1],但同时,为抢电价赶超“6.30”和“12.31”的时间节点,导致许多项目在时间短、任务重的情况下出现设计不合规范、受限现场实际条件的问题[2],造成光伏组件利用率降低、光资源浪费、无相应收益的情况[3]。本文就实际一起220 kV 光伏电站光伏箱变故障跳闸事件进行了分析,并提供改进措施以予以未来光伏电站警示和帮助。

1 项目概况

某光伏电站安装容量为70 MWp,经过4 回35 kV 集电线路接入新建220 kV 升压变电站(以下简称“升压站”)。升压站内配置1台130 MVA主变压器,35 kV侧和220 kV侧采用单母线接线方式,经一回220 kV 线路接至电网。每回35 kV 集电线路分别配置70 台196~225 kW 的组串式逆变器及5台3 150 kVA箱式油浸式变压器。

光伏场内每台箱变高压侧配置1组100 A熔断器,低压侧配置1台3 200 A总框架断路器,额定短路分断能力50 kA,此外还配置了15 台250 A 分支塑壳断路器,额定短路分断能力30 kA,含热磁配电保护脱扣单元。每台组串式逆变器通过1 回ZC-YJLHY23-1.8/3.0 kV-3×120 mm2铝合金电缆接入箱变。

2 事故分析

该项目站址海拔1 400 m,箱变故障前几日天气多云、多云转小雨,温度13~27 ℃,相对湿度48%~49%。

2021 年7 月某天,运维人员发现现场4 号箱变低压柜外门处于开启状态,且伴有明显放电声响,随即上报调度申请停电。经检查发现位于同一光伏方阵内的4号箱变和9号逆变器故障。

2.1 箱变故障情况

发现事故后,运营人员立即进行了外观检查,并通知设计单位与制造厂家到现场,检查工作如下:

1)外观检查

箱变高压侧A 相避雷器放电计数器显示动作1 次,但无法判断动作时间是否早于箱变故障时间;箱变高压侧A 相与B 相熔断器熔断,变压器本体压力释放动作,低压侧1台3 200 A框架断路器跳闸,低压侧3 台250 A 塑壳断路器跳闸;箱变低压侧三相铜排端部有放电痕迹,箱变外壳内壁及塑壳断路器壳体有碳黑现象,塑壳断路器上口分支铜排有金属斑点,箱变排油开盖检查发现变压器A 相绕组有位移现象,如图1所示。

图1 塑壳断路器上口

2)直阻测试

现场对变压器直流电阻进行了2 次测试,结果见表1,相间差均未超过2%,直阻测试结果正常。

表1 现场直阻测试结果

3)带电净距

经现场测量,除塑壳断路器上口进线分支铜排的相间距外,汇流铜排间、汇流铜排端部和外壳、汇流铜排和低压柜内钢构件的最小距离均满足经海拔修正后的最小电气安全净距要求。

具体测算为:根据GB 50053-2013《20 kV 及以下变电所设计规范》[4],该项目站址1 kV 及以下裸带电部分至接地部分和不同的裸带电部分间最小电气安全净距A值不应大于:

A≤20×[1+1%×(1 400-1 000)]=20.8 mm

现场测量箱变低压柜内3处带电距离:

(a)主干铜排A 相螺栓和B 相相间最小距离:41 mm;

(b)主干铜排C 相端部和外壳间最小距离:80 mm;

(c)主干铜排C相端部和低压柜内钢构件斜向最小距离:60 mm。

4)返厂检查

变压器返厂开盖吊出铁芯,发现变压器线圈有崩塌现象。

2.2 逆变器故障情况

现场通过手持蓝牙查询,逆变器上报电网掉电及故障停机信号。通过外观检查,逆变器外壳及内部继电器壳体有局部形变现象。

3 故障分析

3.1 故障时间锁定

通过逆变器报文上送、升压站综自系统SOE告警记录、升压站35 kV 故障录波启动及箱变附近摄像头视频记录时间,判断故障发生时间为2021年7月7日上午11 h 20 min。

3.2 故障类型明确

根据箱变附近摄像头视频回放,排除人为破坏的可能性。

1)基本数据

该项目2号集电线路负责输送15.75 MW光伏所发电力,35 kV光伏进线开关柜CT保护次级变比为800/1 A,开关柜内配置1 套线路保护测控装置,保护定值为:过流 I 段 3.0 A,时间 0 s;过流 II 段0.37 A,时间0.9 s。

2)升压站侧

根据2 号集电线路故障录波的记录,故障箱变所处回路35 kV处电压波形畸变明显但幅值不大,A相与B相有2次明显大电流冲击,如图2所示。

图2 光伏35 kV进线开关柜故障录波电压电流曲线

2021 年 7 月 7 日 11 h 20 min 2 号集电线路 A相与B相电流Ia上限触发故障录波。

25 ms 开始A 相与B 相电压波形出现毛刺,波形产生明显畸变。25 ms 时2 号集电线路A 相与B相电流分别突变至2.789 A和2.883 A,未达到开关柜过流I段保护定值。

45 ms 时 2 号集电线路 A 相与 B 相电流有所下降,分别为1.375 A、1.641 A。

60 ms 时 2 号集电线路 A 相与 B 相电流值跌落至0.1 A左右,过电流持续时间未达到开关柜过流II段保护定值,因此2 号集电线路35 kV 光伏进线开关柜未跳闸。

在此期间,其它3回集电线路电流值均在0.227~0.281 A范围内,未超过额定电流Ie=15.75×1 000/1.732/37/800=0.307 A,处于正常水平。

3)箱变侧

根据箱变低压框架断路器故障指示灯显示,框架断路器跳闸系短路瞬时保护动作。根据保护整定值,该框架断路器额定电流In=3 200 A,额定短路分断能力50 kA:

过载长延时保护整定电流Ir=0.9×In=2 880 A,时间60 s;

短路短延时保护整定电流Isd=3×In=9 600 A,时间0.4 s;

短路瞬时保护整定电流Ii=5×In=16 000 A,时间0 s。

根据升压站故障录波记录仪记录的电流峰值,经电流互感器变比折算,反算至箱变低压侧后,该电流超过了框架断路器短路瞬时保护整定电流值,并在框架断路器额定开断电流能力之内,因此箱变低压框架断路器发生跳闸。

4)结论

综上分析及结合升压站故障录波零序电流幅值,可以排除两相接地短路的可能性,确定为A相、B相的相间短路。

3.3 故障点分析

根据现场受损最严重部位的外观检查、故障录波仪电流冲击波形、变压器返厂拆解情况,初步判断故障点为箱变低压柜和箱变变压器本体2处。

1)箱变低压柜

根据上面分析可知,故障类型为相间短路。

短路电流流经故障逆变器接入的箱变低压侧塑壳断路器后,断路器跳闸脱扣,但在开断短路电流时由于电流较大,有部分电弧向外溢出,发生飞弧喷弧现象,并伴有高温喷射气体,将故障范围扩大至靠近塑壳断路器上口最近的A 相和B 相母排。

溢出的电弧喷射到主汇流排,A 相B 相母排在弧光的作用下短路,当短路电流达到箱变低压侧框架断路器动作设定值时,框架断路器跳闸。

2)箱变变压器本体

外溢弧光造成箱变低压侧母线相间短路,变压器线圈受短路电流冲击,线圈崩塌匝间烧毁,最终压力释放跳箱变低压侧框架断路器,同时箱变高压侧A 相B 相熔断器熔断,彻底切断系统侧的短路电流。

4 事故溯源

通常的认知认为受损最严重的地方即是最初事故的故障点[5],此处即为塑壳断路器上口灭弧罩飞弧处,但事实并非总是如此。

飞弧是由于断路器跳闸发生的,而断路器跳闸是因为相间短路。假如最初的短路点发生在箱变内框架断路器与塑壳断路器之间,根据单台逆变器能够提供的最大短路电流和塑壳断路器热磁脱扣经海拔高度降容、工作环境温度降容后的瞬时动作整定值来看,塑壳断路器不应跳闸,但该结论和现场实际情况不符。

经排查发现,逆变器至箱变低压塑壳断路器之间采用铝合金电缆,铜铝过渡电缆头和断路器连接牢固,电缆绝缘未见老化或破损,箱变低压柜内未见异物,低压柜底部防火封堵材料虽有漏洞但未见掉落异物,为此判断最初的短路点可能发生在箱变外部,即逆变器侧。

2021年8月,故障逆变器返厂拆机检查并进行电气试验,发现内部PCB电路板烧毁严重(见图3),再结合电流电压故障录波曲线(见图4),可以判断逆变器母线发生了短路。

图3 故障逆变器PCB电路板

图4 逆变器故障录波电压电流曲线

由此可见,最初的故障点在逆变器内,随后箱变低压柜内与该台逆变器对应的塑壳断路器分断并发生飞弧,造成箱变低压侧铜排相间短路。在箱变低压侧框架断路器跳闸前,变压器本体出现故障,压力释放跳箱变低压侧框架断路器,最后箱变高压侧熔断器熔断切除故障,避免了事故范围扩大至升压站。

5 事故总结

1)断路器

该项目塑壳断路器额定绝缘电压为AC800 V,脱扣器额定电流250 A,本次事故虽开断了短路电流,但未能防止电弧外溢,800 V塑壳断路器的技术和质量有待市场和时间的进一步检验。

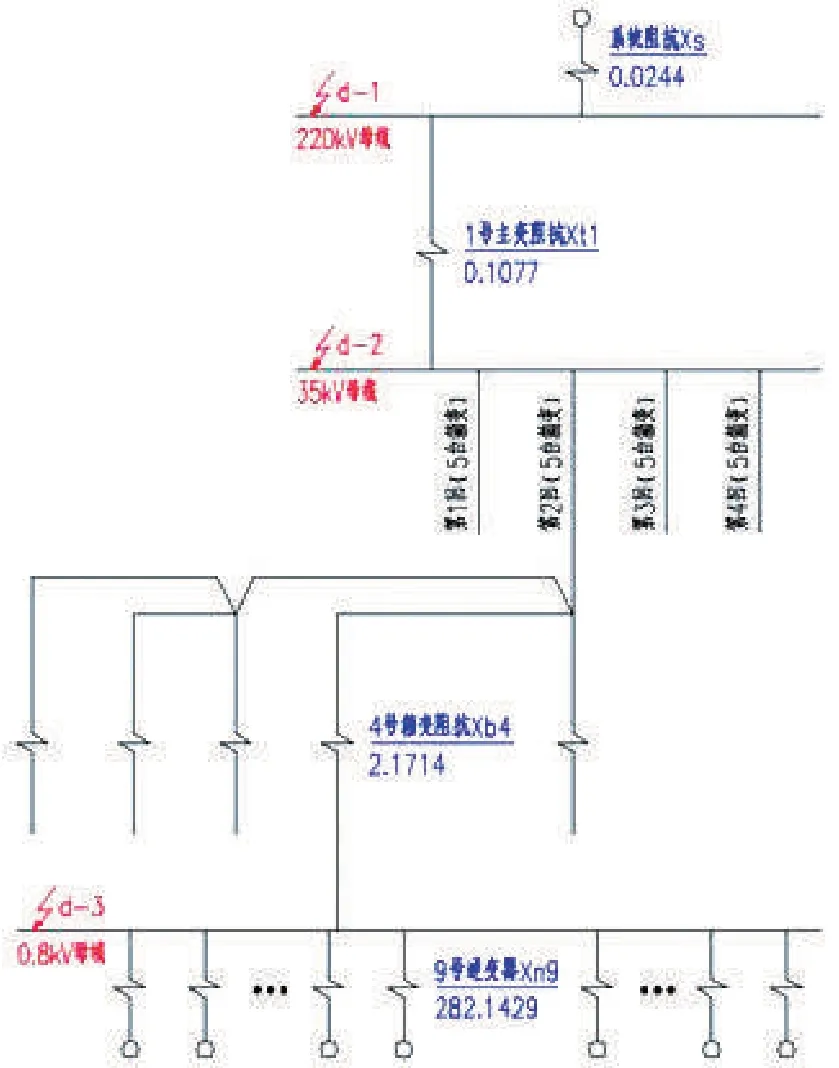

根据该工程收口版接入系统设计报告,按照系统电网侧220 kV三相短路电流50 kA计算,在投产年正常运行情况下,光伏升压站220 kV侧最大三相短路电流为10.3 kA。当箱变低压0.8 kV侧AB两相短路时,流过0.8 kV侧的短路电流为25.84 kA,流过35 kV开关柜的短路电流为558.68 A,折算到开关柜电流互感器二次侧电流为0.7 A,见图5。

图5 短路计算阻抗图

该项目塑壳断路器额定短路分断能力30 kA,高于短路电流计算值25.84 kA,因此设计选型无问题。

2)变压器

该项目箱变集高低压配电、变压器、二次测量通信装置于一体,当箱变低压柜框架断路器在固有分闸及继电器动作的30 ms内开断故障电流时,变压器线圈受短路电流冲击造成线圈崩塌匝间烧毁,最终通过高压熔断器熔断切断故障电流,由此可见,变压器本体可靠性有待进一步提升,否则框架断路器形同虚设。

3)逆变器

该项目组串式逆变器最大输入电压DC1 500 V,故障机外观有轻微变形,且发出了故障停机信号。返厂检查后发现逆变器内部受损较严重,说明设备存在缺陷。该项目共采用组串式逆变器300 台,故障率0.3%。

6 改进措施

除故障箱变返厂检修、更换外,其余未故障箱变计划采取如下措施以避免类似事故的再次发生:

1)避免电弧外溢

更换塑壳断路器上口灭弧罩,且灭弧罩内部增设隔弧栅片,以控制电弧外溢造成弧光短路。

2)加强带电母线间的绝缘

在箱变低压母线铜排上增加绝缘套,以更加可靠地隔离带电部位,在相间即使出现电弧时也不会造成弧光短路。

7 总结与建议

此次事故还注意到,如果箱变制造中调整低压柜布局,将母排后移避开塑壳断路器喷弧方向,可有效减小高温气体喷射影响,此点为今后箱变设计提供借鉴。此外,800 V、1 000 V 的塑壳断路器需提高技术性能,在分断短路电流时尽量做到零飞弧。

电站运维方面应加强箱变高压侧避雷器动作次数的巡检,以及时发现故障。设计人员需注意箱变低压侧框架断路器和塑壳断路器的极差配合,设备选型阶段应优先选用开断能力强的断路器,以确保电力系统的安全稳定运行。