板坯连铸送引锭及开浇跟踪系统分析

李志云

(新余钢铁集团有限公司数智化部,江西 新余 338000)

0 引言

二钢厂3#板坯连铸机驱动辊抬压传动及压力值的切换是通过铸流液压阀台传动其控制是铸流PLC(西门子CPU416)控制,驱动辊传动采用S120 变频器传动其控制是铸流PLC 控制[1]。送引锭、浇铸、出尾坯时引锭杆及热坯在扇形段的位置是PLC 通过DP 网采集对应驱动辊传动的变频器的反馈速度经过运算得来,然后把送引锭、浇铸、出尾坯时引锭杆及热坯在扇形段的位置与扇形段的固定位置进行比较控制驱动辊的抬压及压力值的切换。

1 送引锭杆及开浇时引锭杆位置和热坯长度的运算

1.1 变频器的速度反馈值转换为实际值程序

在铸流PLC 功能FC520 中写入反馈值转换为实际值程序,其运算过程:把采集的变频器速度反馈值转换为实型,除以变频器工程值16384 再乘以系数2.5。在铸流PLC 的功能代码FC685 中用实参代替形参的FC520 的封装形式和分别用于各段驱动辊电机线速度转换的调用。

1.2 热坯长度的运算

1.2.1 送引锭或检测模式时采集电机线速度

当坯头位置小于等于6943mm 时,采集第2 段上辊电机线速度。或当坯头位置大于6943mm 时第4 段上辊电机及其变频器出现故障也采集第2 段上辊电机线速度;当坯头位置大于6943mm 采集第4 段上辊电机线速度或当坯头位置小于等于6943mm 时第2 段上辊电机及其变频器出现故障也采集第4 段上辊电机线速度。当坯头位置小于等于6943mm 时第2 段和第4段上辊电机及其变频器同时出现故障可采集第3 段上辊电机线速度。当坯头位置大于等于11311mm 时采集第8、4、2 段上辊电机线速度。当坯头位置大于等于20838mm 时采集第12、8、4、2 段上辊电机线速度。当坯头位置大于等于31098mm 时采集第16、12、8、4、2 段上辊电机线速度[2]。

1.2.2 浇铸或出尾坯模式时采集电机线速度

当坯头位置大于等于41318mm,采集第16 段上辊电机线速度。或第16 段上辊电机的变频器报故障则采用第12 段上辊电机线速度或第12、16 段上辊电机的变频器同时报故障时则可采用第15 段上辊电机线速度。当坯头位置小于等于31098mm 采集第16、12 段上辊电机线速度;当坯头位置小于等于20838mm 采集第16、12、8 段上辊电机线速度;当坯头位置小于等于11311mm 采集第16、12、8、4 段上辊电机线速度;当坯头位置小于等于6943mm 采集第16、12、8、4、2 段上辊电机线速度。

1.3 运行长度的运算

Ln=V/3*10+Ln-1。

其中:Ln——引锭杆头部或热坯头部(DB800.DBD0)位置也就是线速度计算出长度后再进行累加;Ln——引锭杆头部或热坯头部的前一次位置或初始值(送引锭初始值是41318mm,开浇及出尾坯初始值是400mm);V——对应电机线速度(送引锭时电机反转为负值、拉钢时电机正转为正值);V/3*10——线速度除以3 再乘以10,该运算程序再通过循环中断组织块OB34 调用可计算出60s 所行走的长度;n——次数(每200ms 一次)。运算程序写在铸流PLC 的功能代码FC522 中,通过循环中断组织块OB34 调用,每隔200ms 对功能代码FC522 的程序激活一次。

2 驱动辊抬压控制及pH 压和PC 压切换

铸机的概述:铸机长度是44.913m,铸机有结晶器、垂直段、弯曲段、扇形段组成,扇形段由16 段组成,每段7 对辊,中间那对为驱动辊,驱动辊通过驱动辊压下油缸,实现驱动辊的压下和升起;扇形段分为五种不同的扇形段,分别为弧形段1~3 段,弧形段4~7 段,矫直段8 段,矫直段9 段和水平段10~16 段。

2.1 位置说明

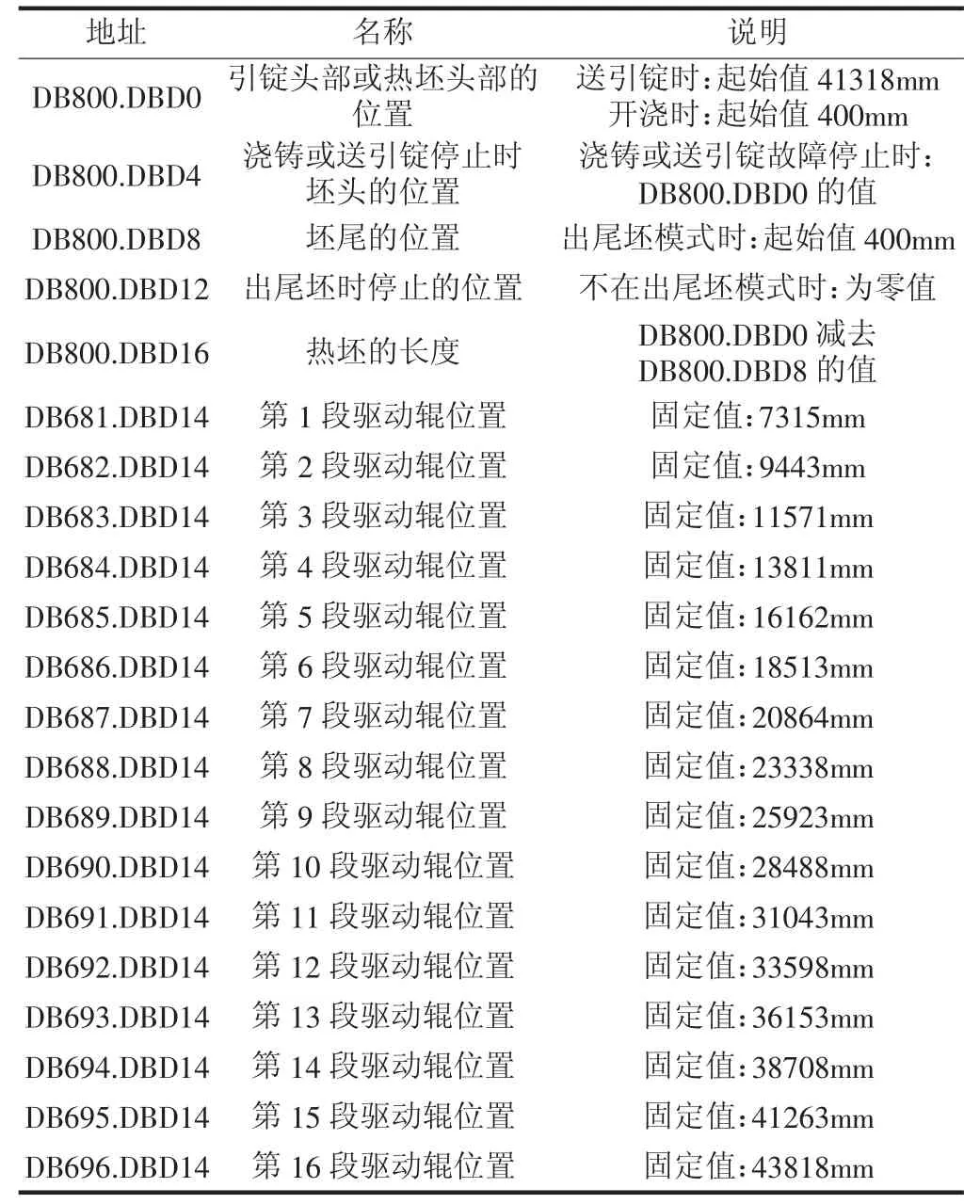

位置说明如表1 所示。

表1 位置说明

2.2 抬压点位置

PointA:送引定时DB800.DBD0 的值加11900mm为距离引锭杆尾部500mm 的位置,在浇铸时DB800.DBD0 的值加11900mm 为距离引锭杆尾部100mm 的位置(浇铸时DB800.DBD0 的起始值是400mm),引锭杆的长度是12400mm。

PointB:送引定时DB800.DBD0 的值加2500mm 为距离引锭杆头部2500mm 的位置,在浇铸时DB800.DBD0的值加2500mm 为距离引锭杆头部2900mm 的位置。

PointC:浇铸或出尾坯时DB800.DBD0 的值减400mm 为热坯头部位置。

PointD:浇铸时因尾坯位置为零,所以浇铸时PointD 为固定值200mm,出尾坯时DB800.DBD8 的值加200mm 为距离热坯尾部600mm。

2.3 驱动辊抬压控制及pH 压和PC 压切换程序概述

驱动辊抬压控制及pH 压和PC 压切换程序封装在功能块FB1000 中,通过各驱动辊的背景数据块调用,在功能代码FC680 中为功能块FB1000 提供数据,输入给功能块FB1000;从功能块FB1000 中输出数据结果执行对应各驱动辊程序中的命令。功能块FB1000 中的程序概述:Network1:不在检测、维护模式下确认引锭杆的PointA、PointB 的位置;Network2:不在维护模式下确认热坯的PointC、PointD 的位置;Network3:在检测模式下确认引锭杆的PointA、PointB 的位置;Network4:在送引锭杆模式或检测模式或保持模式下没有保持使能或保持模式下带有保持使能,在PointB 大于某段所在的位置和PointA 大于该段的位置时用的是PC1 压压下;Network5:在送引锭或检测模式下PointA 小于某段位置或PointB 大于某段位置时第一种驱动辊方式抬起;或在浇铸或保持没有保持使能或尾坯模式时PointA 小于某段位置时用PC2 压抬起;Network6:在浇铸模式或尾坯模式时PointA 大于某段的位置和PointB 小于该段的位置时用的是PC3 压压下;Network7:在浇铸或尾坯或保持没有使能下PointB 大于某段位置和PointC 小于该段位置用PC4 压抬起;Network8:在浇铸模式或尾坯模式和没有保持使能情况下,PointC 大于某段的位置和PointD 小于某段的位置时用的是pH1 压压下;Network9:在尾坯模式下PointD 大于某段的位置时用pH2压抬起;Network10:在尾坯模式下坯尾的位置大于某段位置时用PC5 压抬起;Network12:在送引锭或检测或保持或保持没有保持使能下引锭杆头部的位置大于等于某段位置时用PC7 压抬起;Network13、14、15、16:驱动辊抬起压下命令;Network17、18:PC 压力值、pH 压力值命令。

2.4 简述自动送引锭杆跟踪过程

自动送引锭条件准备好,当操作台下把PointB 送进扇形段第16 段驱动辊下(第16 段驱动辊位置43818mm),通知主控送引锭,主控人员在上位机点击“启动送引锭”按键启动送引锭[3-4],这时程序中把41318mm 赋值给引锭头部位置,扇形段1~15 驱动辊全部用第一种方式或第五种方式PC 压力值抬起,同时启动扇形段驱动辊电机送引锭反转,V 为负值,V/3*10 也为负值,引锭头部位置从起始值41318mm 开始减小,PointB 的值减小,当PointB 的值小于第16 段驱动辊位置,PointA 大于第16 段驱动辊位置时,第16 段驱动辊用第一种方式PC 压力值压下。当PointB 的值小于第15 段驱动辊位置,PointA 大于第15 段驱动辊位置时,第15 段驱动辊用第一种方式PC 压力值压下。当PointB 的值小于第14 段驱动辊位置,PointA 大于第14段驱动辊位置时第14 段驱动辊用第一种方式压下用PC 压力值压下。当PointB 的值小于第13 段驱动辊位置,PointA 大于第13 段驱动辊位置时第13 段驱动辊用第一种方式压下用PC 压力值压下。这时引锭杆再往上送1735mm 以上,PointA 小于第16 段驱动辊位置,第16 段驱动辊用第一种方式PC 压力值抬起。由此循环往复地引锭杆往上送,一直到引锭杆头部位置减到395~2000mm 之间自动转保持模式并置位,这时第1 段驱动辊、第2 段驱动辊、第3 段驱动辊、第4 段驱动辊用第一种方式PC 压力值压下,PointB 的值小于这1~4段驱动辊位置,PointA 大于1~4 段驱动辊位置时,1~4段段驱动辊压下用第一种方式压下用PC 压力;第5 段驱动辊至第16 段驱动辊全部抬起用PC 压力,然后在保持模式下点动送引锭,当引锭杆头部位置送到离结晶器口500mm 左右的位置,这时引锭头部位置大概在310mm 左右,1~3 段驱动辊用第一种方式PC 压力值压下,第四段驱动辊用第一种方式PC 压力值抬起。自动送引锭结束,工作模式在保持模式下,扇形段1~3 段驱动辊在压下状态,扇形段4~16 段驱动辊在抬起状态,压力值全是PC 压力值,浇钢工塞引锭准备开浇。

2.5 简述自动开浇跟踪过程

自动开浇条件准备好,在悬臂操作箱按“启动开浇”按钮,这时程序中把400mm 赋值给坯头位置,同时扇形段1~16 段驱动辊正转,V 为正值,V/3*10 也为正值,坯头位置从起始的值400mm 开始增加[5]。当PointA大于第4 段驱动辊位置和PointB 小于第4 段驱动辊位置时第4 段驱动辊用第二种方式PC 压力值压下。热坯及引锭杆继续往下拉2351mm 以上第5 段驱动辊用第二种方式PC 压力值压下。热坯及引锭杆往下拉2053mm 以上第1 段驱动辊用第二种方式PC 压力值抬起。热坯及引锭杆往下拉300mm 以上第6 段驱动辊用第二种方式PC 压力值压下。热坯及引锭杆往下拉330mm 以上第2 段驱动辊用第二种方式PC 压力值抬起。热坯及引锭杆往下拉372mm 以上PointC 进入第1段驱动辊,考虑到热坯在1~3 段区间没有完全凝固,在浇铸模式或尾坯模式或保持模式中把第三种方式pH压力值压下断开,所以第1 段驱动辊任保持抬起状态。热坯及引锭杆往下拉1649mm 以上第7 段驱动辊用第二种方式PC 压力值压下。热坯及引锭杆往下拉107mm以上第3 段驱动辊用第二种方式PC 压力值抬起。热坯及引锭杆往下拉372mm 以上PointC 进入第2 段驱动辊,但第2 段驱动辊任保持抬起状态。热坯及引锭杆往下拉1868mm 以上,第4 段驱动辊用第二种方式PC 压力值抬起。热坯及引锭杆往下拉127mm 以上,第8 段驱动辊用第二种方式PC 压力值压下。热坯及引锭杆往下拉133mm 以上PointC 进入第3 段驱动辊,但第3 段驱动辊任保持抬起状态。热坯及引锭杆往下拉1240mm以上PointC 进入第4 段驱动辊用第三种方式pH 压力值压下,在浇铸模式或尾坯模式下PointC 大于第4 段驱动辊位置和PointD 小于第4 段驱动辊位置时第三种方式pH 压力值压下。热坯及引锭杆继续往下拉751mm以上第5 段驱动辊用第二种方式PC 压力值抬起。循环往复,直到PointC 值大于第16 段驱动辊位置以上,第16 段驱动辊用第三种方式pH 压力值压下。随后引锭杆出扇形段,扇形段1~3 段驱动辊处于PC 压力值抬起状态,4~16 段驱动辊处于pH 压力值压下状态。自动跟踪开浇结束,浇铸继续。

3 结语

板坯连铸机送引锭及开浇跟踪系统是板坯连铸机铸流PLC 程序中的核心部分,其程序逻辑运算复杂,结构紧凑;对板坯连铸机送引锭及开浇跟踪系统的深入分析,能更深入地学习板坯连铸机工业自动化控制,提高板坯连铸机工业自动化控制的维护能力。