探讨热轧卷板加热炉自动化系统研究与优化

余邦民

(新余钢铁集团有限公司数智化部,江西 新余 338000)

0 引言

钢铁工业是国之基础,是支柱产业,社会各个领域均需要钢铁。我国钢铁年产量已达世界前列,但在工业、建筑、高品质钢材、生活需求方面依旧与社会需求存在一定差距。因此,相关制钢企业的生产过程仍需要继续优化,当前多数制钢企业已经实现了热轧卷板加热炉的自动化控制,下文便以某企业所使用的自动化系统的基本架构进行简要说明。

1 热轧卷板加热炉自动化系统基本架构

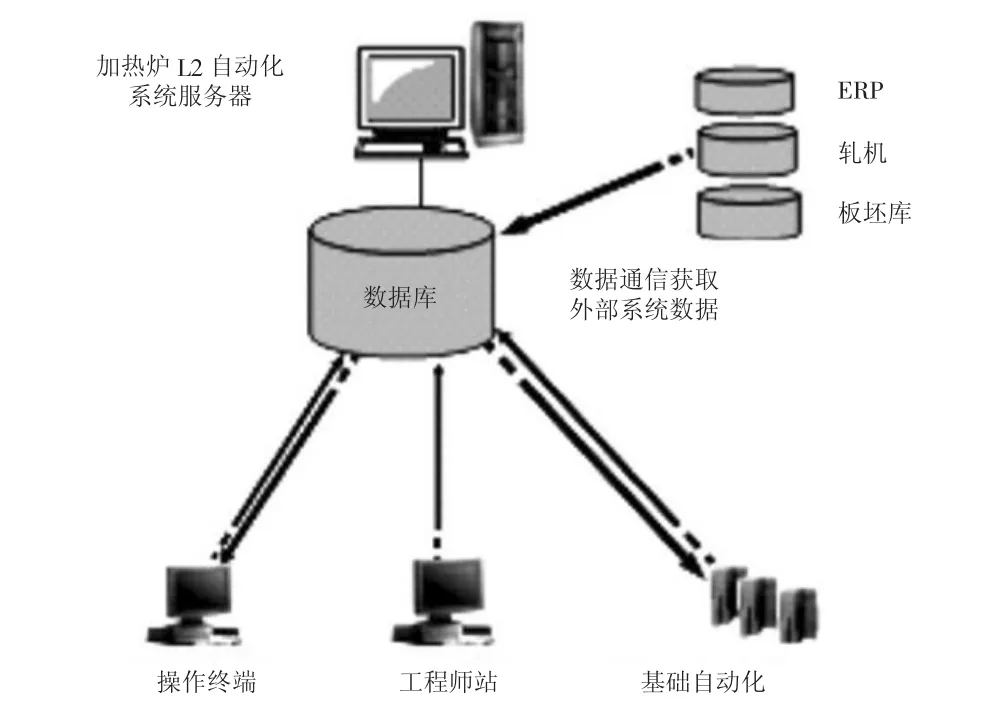

为论述加热炉自动化系统的优化策略,本文便以某制钢企业所使用的加热炉自动化系统为例,其系统基本架构如下。

1.1 整体架构

该系统的整体架构如图1 所示。该制钢企业加热炉的自动控制是从辊道运输开始,到除磷工序后的辊道结束。其中包含着四座加热炉,每台加热炉存在四座进梁式炉,板坯库、炉前、炉后辊道,以及加热炉自身、液压站、冷却系统、辅助生产设备、仪表设备等。仪表设备又包括燃烧系统、汽化系统、基础自动化系统、工控机、检测设备、传动设备等。整体来看,该制钢企业加热炉自动控制系统存在两部分,为方便论述,将其称作L1与L2。L1 代表基础自动化系统,L2 代表计算机系统。L1 基础自动化系统负责对加热炉参与的所有生产工艺进行控制,比如对顺序进行控制,进行闭路、联锁控制、故障检测、报警信息等。L2 自动化的功能为接收计算机所传输的轧制顺序以及轧制计划,并从辊道开始便对所有已经完成炼制的板坯进行跟踪。并接收基础自动化系统所传输的入炉前辊道信号、板坯吊销信号、板坯入炉信号、步进梁信号、板坯出路信号,最后向PLC 发送板坯所在加热炉的坐标以及抽钢指令,并将产生的控制日志传输到计算机系统。在燃烧控制方面,基础自动化系统会定期收集加热炉内的温度信息、时间信息,合理制定抽刚顺序以及轧制顺序,从仪表系统中接收加热数据与空气流量数据,并以分钟为单位将加热炉各段的温度传输给工控机,工作人员可以以实际情况为准对加热炉的燃烧进行控制[1]。

图1 自动控制系统整体架构

1.2 L1 系统

基础自动化的核心功能为收集信号、处理信号、控制辊道、控制装炉、板坯核对、辊道定位、板坯测长、板坯测款等功能。并对装钢设备的位置以及行进路程进行控制、对出钢的炉门进行控制,对步进设备、出钢设备的行程、方向进行控制。除此之外,还负责对液压设备、干油站的控制。工作人员可以在工控机中对上述设备的参数进行更改、设置,对所有收集的数据进行管理。此部分可以说是整个加热炉控制系统的基石,其具体结构如图2 所示。

图2 L1 基础自动化结构

1.3 L2 系统

此部分系统相较于L1 系统,L2 系统主要负责加热炉细节部分,比如对炉内的板坯、钢材进行跟踪,对板坯当前的温度进行计算或检测,管理人员再根据实际情况对温度进行调整,并对其从仪表设备所收集的数据进行分析。其控制流程如下[2]。

首先,L2 系统会接收管理人员传输的轧制计划、顺序,从钢坯进入辊道后便开始对其跟踪,并接收L1 系统所传输的炉前辊道信号、板坯吊销信号、板坯入炉信号、板坯出炉信号、步进梁移动信号。

其次,并向与基础控制系统相连的PLC 控制系统传输板坯坐标、加热炉坐标以及抽钢指令,为计算机提供整体控制过程所产生的日志。

再次,生产线传达抽钢顺序以及此时加热炉内温度、时间信息、板坯粗轧信息、轧制顺序信息。

最后,从仪表设备中接收加热炉中煤气的温度以及空气流量,定时将信息传输至计算机系统中,并将经过计算机计算后的加热数据传回仪表设备的控制系统,以此种方式对燃烧过程进行控制。

2 热轧卷板加热炉自动化系统的具体优化措施

根据上文中对该企业加热炉自动化系统基本架构的分析,其功能较为简单,只能与相关设备进行信号交换,而且对于部分功能管理人员并没有权限对其状态进行修改,如果其运行出现故障,便会对该企业的生产造成影响。因此,采取相关措施对其进行优化是十分必要的,具体优化措施如下[3]。

2.1 生产数据管理

无论是L1 系统,还是L2 系统,并不存在对生产数据进行管理的功能,工作人员在工控机中输入轧制计划、顺序后很难进行二次修改,想要修改生产数据便需要暂时停止相关设备重新输入,这便对企业的生产造成了影响。

针对上述情况,企业技术人员可以在L1 系统,L2系统的基础上增加L3 级别管理系统,并将L3 系统与L1 系统、L2 系统互相连接,开放L1、L2 系统对L3 管理系统的权限。此系统会自动收集生产线当前所执行的生产计划以及板坯相关数据。由于生产线的生产计划以及板坯相关数据较为重要,所以不建议在其中加入修改功能,依旧是采取暂停后重新输入生产计划、轧制计划、轧制顺序的形式。但是L3 系统游离于L1 系统与L2 系统以外,所以暂停该系统并不会对当前生产效率、生产内容产生影响,这便在生产计划安全程度不变的同时实现了对生产数据的管理。此级别管理系统具体应用流程如下,当板坯进入辊道测量长度、测量宽度以及称重时,L1 系统会自动将板坯数据上传至L3 系统中,管理人员便可以在L3 系统的终端对板坯数据进行核对,核对无误后将生产计划下发至L2 系统中,最后由L2 系统将生产计划、轧制顺序传输至L1 系统中。当管理人员想要修改生产计划或者修改轧制顺序时,便可以在L3 系统暂停,根据实际需求对生产计划进行重新编写,编写完成后通过L3 系统再进行下发[4]。

2.2 加强板坯核对

在原有系统中,板坯进入核对轨道后由L1 系统对其长度、宽度、重量进行测量,同时将测量数据上传至L2 系统中。此过程并没有对板坯的实际尺寸进行核对,如果某个传感器发生故障,测量发生误差,将会影响到钢坯的生产质量。因此,在自动化系统中加入板坯核对功能极为必要,具体措施如下[5]。

所有机械设备的运行无法实现完全稳定,越是精密的系统出现故障的概率也就越大。如果板坯尺寸出现错误,将会给制钢企业带来直接损失。基于上述,可以采用人工与机械化相结合的方式解决此项问题。当板坯在辊道中完成测量过程中,现场工作人员可以凭借自身工作经验对板坯的尺寸进行核对,结合L2 系统所显示的数据对板坯尺寸的准确性进行判断。为最大限度提高板坯核对的准确性,可以在L2 系统中加入核对功能,当L2 系统接收到板坯具体参数后,将参数进行统计,形成具体报表,以对话框的形式显示在工控机显示器中,只有现场操作人员点击核对无误后,才能开始下一个生产环节。管理人员可以利用此机制将生产责任落实到人,以此最大限度提高板坯核对的准确性。当核对完成后,L2 系统还应当对板坯所进入加热炉的坐标以及间距进行二次核对,此部分的功能依靠L1 系统所收集的信息实现。

2.3 加强板坯跟踪

原有系统中对板坯位置的跟踪只有一个阶段,工作人员无法对热轧卷板制作的全过程进行监测。基于此现象,可以从3 方面入手加强该自动化系统的板坯跟踪。

(1)对加热炉入口的板坯进行跟踪。将跟踪范围扩大到板坯核对处至加热炉加工结束后。由于跟踪范围的增大,要以生产线的实际情况为准增设不同类型的传感器,也可以直接架设摄像头,以此实现对板坯炼制过程的全过程监控。对于加热炉内部来说,可以在其中设置耐高温传感器对相关参数进行收集,以此实现无死角监控。如果增设摄像头,便需要在L2 系统中增加影像传输端口,工作人员在工控机显示器中便能够实现对炼制情况的跟踪。

(2)加热炉内的跟踪。在安装耐高温传感器的基础上,L2 系统应当利用L1 系统所传输的装入行程以及步进梁移动量信息,对板坯在加热炉内的位置进行跟踪。

(3)在加热炉出口处进行跟踪。此部分的范围起点为加热炉出口,终点为除鳞箱。此过程还是需要L2 系统接收L1 系统所传输的实时位置信号。

根据上述措施,现场工作人员可以在工控机处完成对板坯炼制的全过程监控。当生产过程中出现任何异常情况时,工作人员便可以及时采取相关措施。

2.4 修正跟踪信息

为提高2.3 板坯跟踪的准确性,应当在L2 系统中加入板坯跟踪修正功能,具体措施如下。

(1)异常情况下的板坯吊销功能。当板坯处于最初核对阶段时,若板坯实际测量值与生产计划中所描述的数值差距过大,或者板坯表面所喷印的号码与生产计划所描述的号码存在差异时,工作人员应当以实际情况为准判断此板坯是否应当继续进炉。如果确定该板坯存在错误,应当立即通过L2 系统执行板坯吊销操作。

(2)强制添加数据。若生产线中板坯已经进入加热炉,但由于系统运行问题导致L2 工控机中尚未显示该板进入加热炉,其状态仍旧处于辊道中时,现场工作人员应当在工控机中强制更新板坯状态,添加相关数据。

(3)纠正板坯顶端位置。此部分功能是利用出炉侧传感器所收集的信息,对板坯跟踪各个环节所产生的误差进行修正,当误差比板坯宽度大时,系统会自动对其进行修正。

(4)对实时位置进行修正。当板坯所处的位置与L2系统工控机所识别出的位置存在较大差异时,便可认为此信息存在异常。此时工作人员可以通过人工操作对L2 系统所显示的部位进行修正。

2.5 建立ACC

ACC 指的是自动燃烧系统,虽然在原有系统中工作人员可以通过L2 系统对加热炉温度进行调整,达到控制其燃烧的目的,但无法实现自动化,而人为操作难以准确控制加热炉内的温度,极易产生资源浪费,因此,从该角度看,在原有系统的基础上增加ACC 功能尤为重要,具体措施如下。

(1)设定装炉温度界限。如果板坯输入热装,便需要获取上料辊道中测温计检测到的板坯表面温度以及进炉前板坯所停留的时间,以此为基础对装炉温度进行计算。对于冷装形式的板坯,其装炉温度不应当超过当前大气温度。

(2)设定炉内温度界限。炉内温度需要以进炉前板坯的表面温度为准,并结合板坯在炉内的实际位置与加热炉内部热电偶检测的炉温进行计算,以此得出板坯上方与下方的温度,并推算出合理的热流量。在对热量进行计算时,需要着重考虑板坯在段水印阶段的补偿,其中加热段的水印下部以及均热段的水印不需要考虑此点。最后使用差分方程对板坯内部温度以及表面温度分别进行求解。

(3)在炉时间的设置。板坯的在炉时间需要根据板坯在炉内的实际位置,对其在炉时间进行合理预测,此部分需要以上述的炉内温度为基础,确定板坯各段的合理在炉时间。

3 结语

综上所述,本文以某企业加热炉自动化控制系统为例,简单分析了其基本架构,并在其架构的基础上提出了加强生产数据管理、加强板坯核对、加强板坯跟踪、修正跟踪信息、建立ACC 等优化意见,上述措施能够有效提高生产效率,并利用ACC 降低燃烧所消耗的资源,进而达到节能增效的目的。