简述沥青混合料拌合站项目环境影响评价应关注的几个问题

易健文

(鹤山市环境保护监测站,广东 鹤山 529700)

0 引言

沥青混合料由是沥青、砂石、矿粉经过加热拌合工艺制作而成,其中沥青起到胶凝作用,砂石作为骨料组分,矿粉作为填充组分。沥青混合料具备防震、耐水、耐磨性能,大量应用于市政道路路面施工、公路养护、建筑防水处理等,由于近年来越来越多公路和市政道路的路面建设和维修养护采用了沥青混合料,因此市场对沥青混合料的需求也越来越大,为抓住市场机遇,各地不断新建沥青混合料项目。按照环境保护法和环境影响评价制度,这些项目需办理环境影响评价手续。本文就沥青混合料拌合站项目环境影响评价中重点关注的问题展开论述,希望对后续的环评工作提供一点建议。

1 项目概况

某公司拟在某工业区新建年产20 万t 沥青混合料项目,主要工艺为外购的碎石、石粉、沥青等原料,在沥青搅拌楼生产制得沥青混合料。

2 工艺流程介绍

2.1 骨料预处理

(1)物料运输、装卸:外购的碎石、石粉等原料用卡车运输到厂区对应的料仓进行卸料,石粉料仓加盖顶棚用于存放石粉石料,采用加盖帆布和洒水进行抑尘。

(2)冷集料:将石料仓中不同规格碎石利用铲车运输到冷料仓中进行上料,碎石、石粉经带有防尘罩的密闭皮带输送至烘干滚筒内。集料仓上方设有吸尘罩,产生的粉尘经吸尘罩收集后经重力除尘器和布袋除尘器捕集,捕集到的粉尘落到除尘器的除尘箱内通过螺杆装置传输回物料运输皮带中一起进入滚筒进行加热。

(3)冷料烘干:骨料(碎石、石粉)自动进入烘干滚筒,烘干温度达170℃左右,通过在烘干机滚筒出料口喷入燃烧器火焰,热气流与物料流向相反,热气对骨料加热后,废气经布袋除尘器处理最后在排气筒排出,烘干机使用天然气作为燃料。

(4)热料提升:热料提升机将经烘干筒加热干燥的骨料提升到搅拌塔的顶部,并送入筛分系统,热料提升在全密闭条件下进行。

(5)热骨料筛分:物料进入筛分装置进行筛分,骨料经筛分后,筛分出不同粒径的骨料,超出粒径规格的物料会变成筛上物,将储存在搅拌机的溢料斗内,达到一定数量后电脑系统会报警进行排料。

(6)热骨料储存:石料经筛分后根据不同规格在热骨料储仓内分区存放。

(7)热骨料计量:石料经控制室精确计量,由位于料仓下部的料门释放,进入拌缸。

2.2 矿粉预处理

(1)矿粉仓:矿粉新料由罐车通过螺杆正压泵入矿粉筒仓内,生产时用到的矿粉经螺旋输送泵输送至计量仓,矿粉无须进入烘干滚筒内进行加热。矿粉输送出入时均会产生呼吸粉尘。产生的呼吸粉尘经仓顶过滤器处理后无组织排放。

(2)粉料提升:粉料经粉料提升机提升,然后进行计量。

(3)粉料计量:粉料(矿粉)经控制室精确计量,计量完毕后进入搅拌缸拌合。

2.3 沥青油预处理

(1)导热油锅炉:沥青由专用沥青运输车通过密闭管道输送至沥青储罐,购入的沥青油为已加热至120℃的成品,为了使沥青油保持在一定温度、便于生产,利用导热油炉对储罐间接加热至155~165℃进行保温,导热油锅炉使用天然气作为热源,每天间歇运行。

(2)沥青油储罐:沥青储罐使用导热油作为导热介质,导热油具有升温速度快、传热效率高的特点,沥青储罐和导热油锅炉有一套温控系统,沥青油冷却到设定的温度后锅炉就会运行加热,沥青储罐内部有环绕的导热油管道,由热油泵强制循环从而对沥青进行保温。当达到保温的温度后锅炉就会停止加热,保温过程产生的沥青烟气,经密闭管道收集与沥青搅拌时产生的废气一同处理。

(3)沥青油泵:暂存于储罐中的沥青油经沥青油泵输送到计量器。

(4)沥青油计量:根据产品需求每次只输入沥青油到计量器计量,沥青油经沥青计量器计量完毕后,经密闭管道输入搅拌缸。

2.4 搅拌楼拌合

与计量完成的骨料、矿粉在密闭系统中混合搅拌,搅拌后形成的沥青混合料温度大约在150~170℃,搅拌成品在成品仓进行卸料,搅拌楼的卸料口与运输车的输料口对接卸料。成品仓处设有前后快速卷帘门,当运输车开进卸料区域时,前后快速卷帘门关闭,形成一个封闭的区域进行负压收集。成品即产即运,运输途中会产生少量恶臭,为减少运输过程沥青产生的异味,建设单位拟采用密封式箱体的保温运输车,确保运输途中不抛撒固体颗粒,不漏烟、无刺激气味。

3 废气排污环节分析

本项目运营期产生的工艺废气主要为导热油炉废气,集料过程产生的粉尘、烘干机燃烧废气、烘干筛分环节粉尘、搅拌环节粉尘和沥青烟废气、沥青储罐呼吸废气。无组织排放粉尘包括有原料运输、装卸、堆放过程中产生的粉尘以及矿粉储存罐大呼吸产生的粉尘等。

4 环境影响评价重点关注的问题

4.1 确定沥青用量(或油石比)

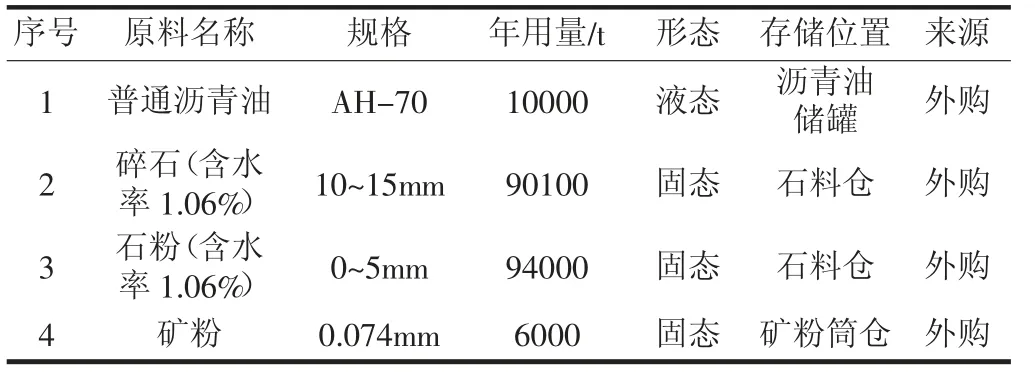

该项目原材料配比如表1 所示。

表1 项目原辅材料配比

根据《公路沥青路面施工技术规范》(JTG F40—2004)[1],通过马歇尔试验,将油石比或沥青用量作为横坐标,马歇尔试验的各项指标作为纵坐标,试验结果点入图中,连成圆滑的曲线。确定均符合规范规定的沥青混合料技术标准的沥青用量范围OACmin~OACmax为4.3%~5.3%,因此可以确定油石比在这个范围内较为合理。该项目沥青油用量为10000t/a,碎石、石粉、矿粉总用量为190100t/a,经计算,油石比为5.26%,能满足规范的要求。

在实际环评中,环评公司或建设单位通常刻意减少沥青油的用量来降低废气污染物产生量,是不符合实际生产需求的。因此,必须严格按照《公路沥青路面施工技术规范》(JTG F40—2004)计算核实油石比,确定沥青油的实际用量,才能为后续的污染物计算提供更好的支撑。

4.2 沥青烟气收集措施

沥青烟主要在沥青加热的过程中产生,项目主要通过导热油炉对沥青储罐进行加热保温,温度保持在155~165℃。沥青储罐内沥青烟气随着储罐大小呼吸排出,苯并[a]芘、VOCs 主要随着沥青烟的产生。

目前沥青拌合站一般将沥青储罐呼吸阀和搅拌缸设收集管道点对点收集,成品仓卸料口与运输车的输料口对接卸料,成品仓处设有前后快速卷帘门,当运输车开进卸料区域时,前后快速卷帘门关闭,形成一个封闭的区域进行负压收集,沥青烟气收集效果较好。

因沥青烟气含有有害气体成分,废气收集成为沥青拌合站需要解决的主要问题。沥青储罐和搅拌缸点对点收集,废气收集效率较高,而成品仓的废气收集成为关键。首先成品仓要设置全封闭负压抽风系统,另外建设单位需加强管理,卸料时保证仓门关闭,卸料结束,运输车罐体关闭后方可打开仓门。

4.3 沥青烟气产生量计算

4.3.1 沥青烟

沥青烟产生量可参考文献[2],该文献通过对沥青搅拌设备沥青烟的产生量进行模拟实验,该实验根据沥青搅拌设备生产过程中沥青的温度处于160℃的情况下得出每千克沥青1h 内排放沥青烟的量,然后选择加入沥青进行搅拌的量定为5%的情况下计算出在沥青搅拌过程中沥青烟的产生系数为6.3×10-4kg/t(沥青)。该项目生产温度处于150~170℃,沥青用量占产品产量的5%,与该文献的实验条件较为吻合,因此引用的系数可行。

4.3.2 苯并[a]芘

由于石油沥青中苯并[a]芘挥发量产生系统的计算方法暂时未发布,因此可参照《大气污染物综合排放标准详解》,煤焦油沥青烟气中苯并[a] 芘含量占1.5%~1.8%进行计算。笔者认为:如通过实测方法得到石油沥青中苯并[a]芘含量情况下,应按照最不利条件,苯并[a]芘全部挥发计算更为合适。

4.3.3 有机废气

项目可类比同类行业竣工环境保护验收检测报告中废气排放数据进行计算,沥青废气成分中含有160多种化合物,其中含量较高的81 种成分主要为苯并芘、菲、萘等多环芳烃及其衍生物,VOCs 又是所有挥发性有机物的总称,包括了非甲烷总烃及其苯系物。但因行业的特点通常沥青废气中的挥发性有机物都以非甲烷总烃表征。

4.4 沥青烟气处理工艺

4.4.1 常见的处理工艺

沥青烟由气相和液相组成。液相部分由0.1~1.0μm粒径的挥发性有机物冷凝而成,气相则为浓度较低且分散的烟雾。沥青烟气易粘附,当温度达到250℃以上则易燃易爆。因此,沥青烟气易粘附于收集管道壁上形成液态或固态沥青,很难清理,造成管道堵塞。沥青烟气中的挥发性有机物种类繁多,包括咔唑、吡啶、萘、菲、蒽等,其中大部分物质对人体健康有严重危害,具有高致癌性,且粒径较小,传播过程中易与外界灰尘相连,若经呼吸道进入人体则会对健康造成严重威胁。

目前国家和地方大气污染物综合排放标准中对沥青烟的排放标准均有明确的规定,沥青烟气需达到相应的标准要求才能向环境排放。以下是几种常见的沥青烟气处理技术[3]。

(1)燃烧法。

燃烧法是沥青烟气量较大的企业较为常用的一种烟气处理技术。由于沥青烟气中含烃类气体等可燃物质,经燃烧可转化为二氧化碳和水排出。但是采用燃烧法燃烧沥青烟气需配备焚烧炉,且对炉内燃烧所需的氧气含量等有严格规定。若沥青烟气浓度较低,则无法燃烧,需用天然气或者气体可燃气体辅助燃烧,造成了二次污染。因此,燃烧法适用于沥青烟气浓度较高、且废气排放量较大的企业进行处理。

(2)吸收净化法。

吸收净化法属于常见废气处理技术,原理是使用吸收剂与废气中相应组分发生的化学反应或溶解度的不同从而对废气中的有害物质进行净化处理。吸收法主要是将沥青烟气中的粒径较小的焦油细雾转移到吸收剂中最终达到净化目的。常用水作为吸收剂,某些焦化厂的沥青烟气也用洗油进行吸收。

(3)吸附法。

吸附法是利用吸附材料对沥青烟气进行过滤分离的技术方法,主要分为化学吸附、物理吸附两种。沥青烟气治理一般采用物理吸附方式,依靠吸附介质与废气组分间的分子吸引力达到吸附目的,常见吸附介质有活性炭和过滤棉。吸附法工艺较简单,但是吸附介质饱和后需更换,产生危险固废。因此吸附法适用于处理沥青烟气废气量小、浓度较低的企业[4]。

(4)高压静电捕集法。

高压静电捕集法分为干式和湿式捕集两种,其工作原理是将沥青烟气置于静电捕集器内部电场,电晕极高压释放电晕可以使沥青烟气中的组分电离为电子和离子,为离子赋予负电,从而使较大的粒子被正极板捕集清理,而较小离子直接随烟气排出。但是静电法净化工艺容易造成沥青过多积聚在阳极板上,需要对除尘器内部定期进行刮除,降低了净化效率,影响了净化效果。静电捕集法具有占地较小、操作简单的优势,适用于中等烟气量的企业使用。

4.4.2 沥青拌合站沥青烟气处理工艺

沥青烟以烷烃类碳氢化合物、微碳粒组分为主(组分中存在致癌物苯并[a]芘),目前较为常见的处理工艺是将搅拌缸、成品仓等部位产生的沥青废气通过管道收集输送到烘干滚筒内的燃烧器进行燃烧处理或者采用静电捕焦油+水喷淋塔+干式过滤装置等的组合工艺,而沥青储罐由于烟气产生浓度较低且烟气量小,因此常见采取活性炭吸附方式处理。其中利用燃烧法处理无须增加额外的环保设备投资,燃烧器在燃料燃烧的过程中将沥青烟气转化为二氧化碳和水排出。静电捕焦油、水喷淋塔、干式过滤装置这几种处理工艺较为成熟,且设备投入费用不高,运行维护较为简单,比较适用于中小规模的沥青拌合站。沥青烟气经过收集处理后,能满足相关环保排放标准的要求[5]。

5 结语

本文以某20 万t/a 的沥青混合料项目为例,介绍了该类项目的生产工艺过程及排污环节,重点阐述了沥青烟气的特点、收集方式、废气源强的计算方法、常见的沥青烟气处理工艺等,上述均是该类型项目环评分析的重点要点。通过本文的论述,希望能为后续的沥青拌合站项目环评、排污许可证核发、环境监测、环境监察等工作提供一些理论依据。