基于Box-Behnken响应面法优化蛇纹石富硅渣制备硅酸钠工艺

高凌宇,杨喜云,吴玉楼,陈莹丽

(中南大学 冶金与环境学院,湖南 长沙,410083)

我国蛇纹石资源丰富,储量超过150 亿t[1-2]。蛇纹石(3MgO·2SiO2·2H2O)是超基岩水热蚀变形成的硅酸盐矿物,主要成分为二氧化硅和氧化镁,两者质量约占蛇纹石总质量的80%~90%,另外还有少量的铁、镍、锰、钴等有价元素[3-6]。蛇纹石的主要用途是作为肥料和耐火材料。目前对于有价金属的提取仅限于采用酸法提取蛇纹石中的镁和镍,由于镍含量低,且镁产品附加值不高,一直没有得到工业应用。蛇纹石经酸浸后得到的富硅渣约占蛇纹石总质量的40%以上,主要成分为多孔骨架结构的非晶二氧化硅,反应活性高,是制备硅酸钠的优质原料[7-10]。

硅酸钠是一种水溶性无机硅酸盐,俗名水玻璃[11-13]。硅酸钠作为精细化工领域中的重要基础原材料,可用于制备白炭黑、硅溶胶、层硅、偏硅酸钠等硅酸盐及其化合物,还可应用于涂刷材料、加固土壤、矿物浮选、注浆材料、胶黏剂和速凝剂等领域[14-17]。

为了充分利用蛇纹石中的硅资源,提高蛇纹石的综合经济价值,本文以蛇纹石为原料,通过磁选除去铬铁矿、磁铁矿等磁性物质,再采用两级酸浸得到富硅渣,富硅渣在常压下即可与氢氧化钠反应制得硅酸钠。通过单因素试验和Box-Behnken响应面法优化确定蛇纹石酸浸富硅渣制备硅酸钠的最佳工艺参数,考察不同影响因素间的相互作用,以期为蛇纹石富硅渣的开发利用提供参考依据。

1 试验

1.1 原料

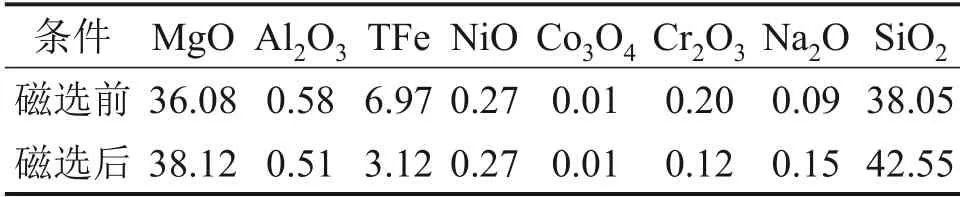

试验所用原料来自赤峰市阿鲁科尔沁旗的蛇纹石矿,主要由利蛇纹石及少量赤铁矿、磁铁矿、铬铁矿组成。采用荧光光谱仪分析原矿经磁感应强度为0.5 T 的磁场磁选前后的组分差异,结果见表1。采用X射线衍射仪和扫描电镜分析蛇纹石原矿和富硅渣的物相组成和微观形貌。

表1 原矿磁选前后组分(质量分数)Table 1 Composition content of raw ore before and after magnetic separation %

1.2 试验方法

将蛇纹石样品烘干、粉碎、球磨后,采用强磁场(0.5 T)分离出原矿中磁铁矿和铬铁矿,再经两级硫酸酸浸后得到富硅渣,水洗硅渣至中性后对其进行干燥处理。将硅渣和碱液通入常压反应器中,在一定温度下加热并均匀搅拌,两者反应完成后经真空抽滤即得液体硅酸钠。

本实验所制硅酸钠采用盐酸滴定法测定SiO2的溶出率及硅酸钠的模数[18-19],具体方法参考GB/T 4209—2008。实验结果要求硅酸钠模数和SiO2溶出率均处于较高值,故采用加权值W作为工艺条件的综合评价指标。

式中:L为SiO2溶出率;M为模数。

1.2.1 原矿酸浸试验

取筛分后粒度小于80 μm的蛇纹石样品放入反应容器,加入一定浓度的硫酸,经水浴加热,搅拌反应一定时间后过滤,得到浸出液和富硅渣。测定溶液中离子浓度并计算各金属的浸出率。

1.2.2 富硅渣碱浸试验

取洗涤、烘干后的富硅渣20 g 和一定浓度的氢氧化钠溶液放入反应容器,固定搅拌速度为300 r/min,在一定温度下进行溶出反应。分析NaOH质量分数、反应温度、时间和液固比这4个因素对蛇纹石富硅渣中SiO2溶出率和硅酸钠模数的影响,确定单因素试验最佳值。

1.2.3 响应面法试验设计

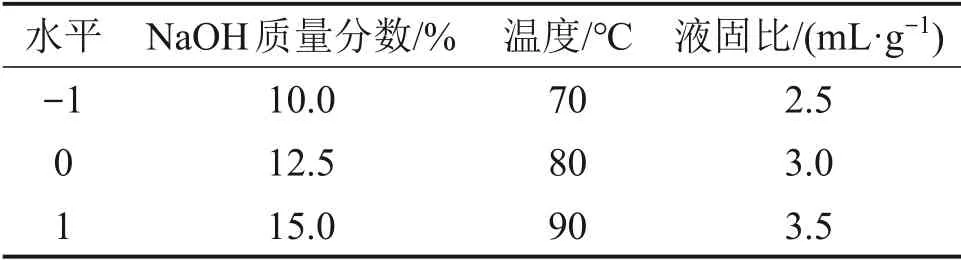

基于Box-Behnken 试验方法[20-21],选择NaOH质量分数(因素A)、反应温度(因素B)、液固比(因素C)这3 个自变量,以加权值W为评价指标进行响应面分析,试验因素及水平见表2。

表2 响应面法试验设计因素及水平Table 2 Factors and level of response surface method test design

2 结果与讨论

2.1 硫酸浸出试验

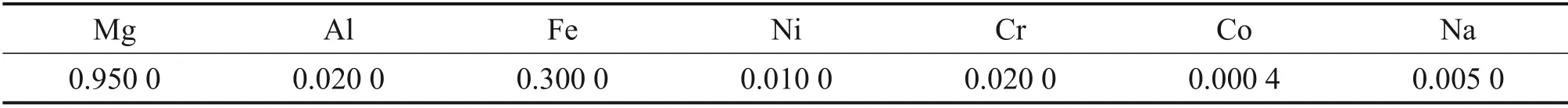

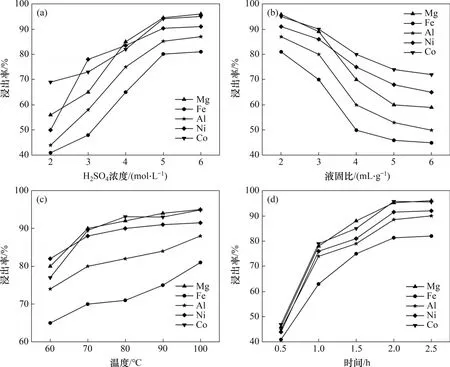

图1所示为蛇纹石硫酸单级浸出试验结果。由上述实验确定最佳浸出工艺条件如下:H2SO4浓度为5 mol·L-1,温度为100 ℃,液固比为3.0 mL·g-1,时间为2 h。在此条件下,镁、铁、铝、镍、钴的浸出率分别为95.1%,81.3%,88.5%,91.5%和95.7%。可以看出,采用单级硫酸浸出,镁、镍、钴的浸出率较高,而铁、铝的浸出率较低。富硅渣中过量的铁、铝等杂质会影响硅酸钠产品的色泽和质量,因此,采用两级酸浸实现各金属离子的高效浸出,同时降低富硅渣中杂质含量,为制备硅酸钠提供基础。在单级浸出条件下,经两级酸浸后,镁、铁、铝、镍、钴的浸出率分别达到98.3%,96.0%,96.9%,98.0%和98.3%,富硅渣中各元素质量分数如表3所示。

表3 富硅渣中元素质量分数Table 3 Mass fraction of elements in silicon-rich slag %

图1 不同条件下蛇纹石硫酸浸出试验结果Fig.1 Sulfuric acid leaching test results of serpentine under different conditions

2.2 富硅渣的表征结果

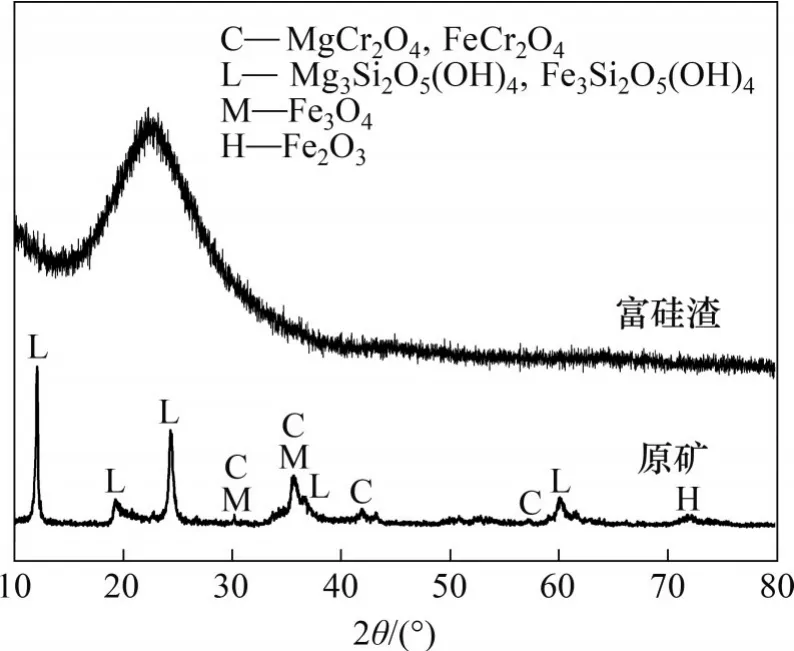

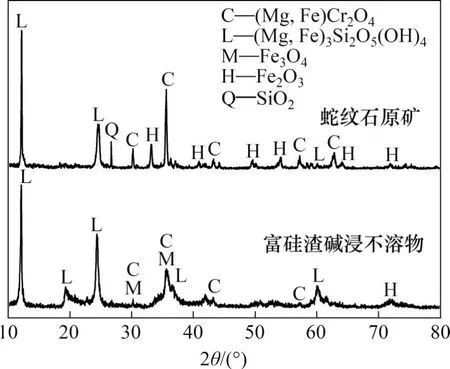

采用称质量法检测两级酸浸后富硅渣中SiO2质量分数,结果显示SiO2质量分数由原矿的38.05%升至96.86%。XRD 分析结果(图2)表明,经硫酸两级酸浸后,蛇纹石层状硅酸盐矿物结构被破坏,杂质金属氧化物衍射峰消失,在2θ为15°~35°处出现非晶SiO2的弥散峰,可以确定富硅渣的主要成分为无定型二氧化硅。

图2 蛇纹石酸浸前后XRD图Fig.2 XRD pattern of serpentine before and after acid leaching

SEM分析结果(图3)表明,蛇纹石原矿(图3(a))颗粒团聚严重,呈不规则形状,经磁选和两级酸浸后,富硅渣(图3(b))颗粒粒径明显变小。

图3 蛇纹石酸浸前后SEM图Fig.3 SEM images of serpentine before and after acid leaching

2.3 碱浸出单因素条件试验

2.3.1 NaOH质量分数对SiO2溶出率和硅酸钠模数的影响

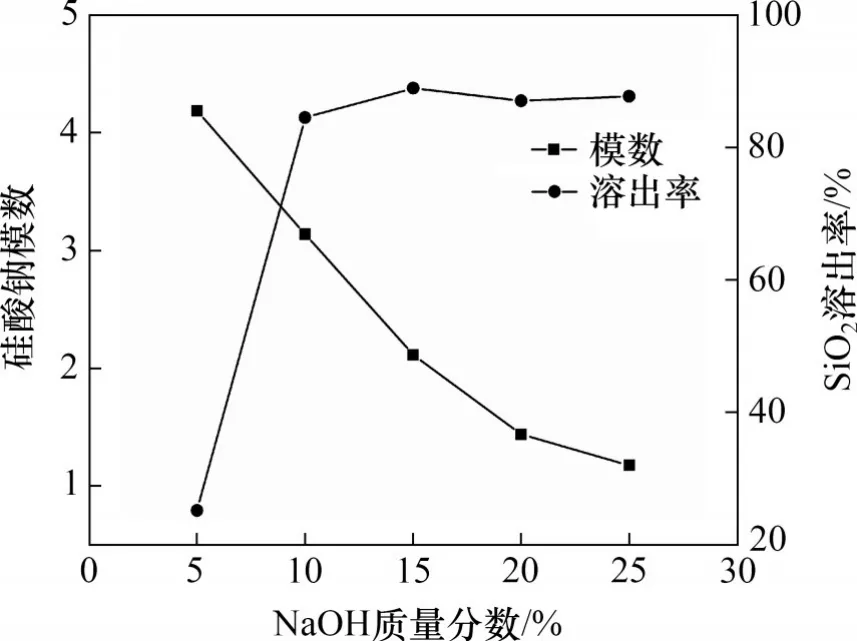

图4所示为NaOH质量分数对SiO2溶出率和硅酸钠模数的影响。由图4可知,随着NaOH质量分数增大,SiO2溶出率提高,硅酸钠模数降低;当NaOH 质量分数低于15%时,SiO2溶出率随NaOH质量分数的提高而升高,当NaOH 质量分数高于15%时,SiO2溶出率随NaOH质量分数的提高略有降低。这是因为随着NaOH质量分数升高,富硅渣中的无定型SiO2与NaOH溶液反应充分进行,SiO2溶出率增加,但当NaOH 质量分数超过15%时,生成的硅酸钠溶液浓度增加,体系黏度增加,不利于反应的进行,SiO2溶出率呈缓慢降低的趋势。与之相反,硅酸钠模数随NaOH质量分数的增加而降低,这是由于随着NaOH质量分数的升高,引入Na2O 的量越多,导致SiO2与Na2O 的物质的量比减小。

图4 NaOH质量分数对SiO2溶出率和硅酸钠模数的影响Fig.4 Effect of NaOH mass fraction on SiO2 dissolution rate and sodium silicate modulus

2.3.2 反应温度对SiO2溶出率和硅酸钠模数的影响

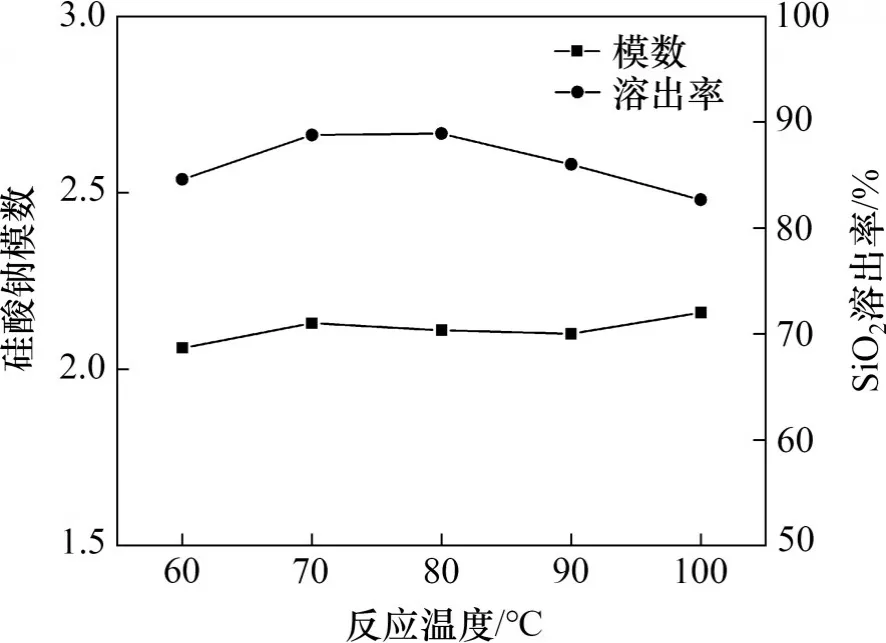

图5所示为反应温度对SiO2溶出率和硅酸钠模数的影响。由图5可知,随着反应温度升高,SiO2溶出率先升后降,硅酸钠模数略有升高;当温度低于70 ℃时,SiO2溶出率随温度升高而增加;随着反应温度继续提高,SiO2溶出率却明显下降。这是因为当温度接近沸点时,水分会大量流失,体系黏度增加,流动性变差,导致扩散速率降低,SiO2溶出率下降。由于NaOH质量分数已确定,硅酸钠模数随温度升高变化不大。

图5 反应温度对SiO2溶出率和硅酸钠模数的影响Fig.5 Effect of reaction temperature on SiO2 dissolution rate and sodium silicate modulus

2.3.3 反应时间对SiO2溶出率和硅酸钠模数的影响

图6所示为反应时间对SiO2溶出率和硅酸钠模数的影响。由图6 可知,当反应时间为1 h 时,SiO2溶出率达到86.4%,继续延长时间,SiO2溶出率略微提高,模数略微下降,变化均不明显,说明在反应时间为1 h时已基本反应完全。这是因为反应开始时,硅渣表面粗糙,具有较高活性,能被氢氧化钠溶解生成硅酸钠溶液,当时间超过1 h后,氢氧化钠浓度降低,残渣难以被碱液溶解且溶液黏度增大,因此本文反应时间取1 h。

图6 反应时间对SiO2溶出率和硅酸钠模数的影响Fig.6 Effect of reaction time on SiO2 dissolution rate and sodium silicate modulus

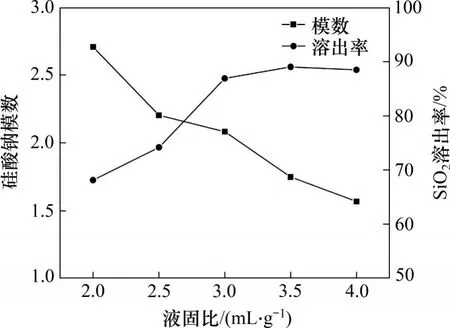

2.3.4 液固比对SiO2溶出率和硅酸钠模数的影响

图7所示为液固比对SiO2溶出率和硅酸钠模数的影响。由图7可知,随着液固比增加,SiO2溶出率升高,硅酸钠模数大幅降低。这是因为当液固比较小时,NaOH用量较少,硅渣不能与NaOH溶液均匀混合,容易在容器底部结垢,故SiO2溶出率偏低,相应的硅酸钠模数较大。随着液固比增加,硅渣与NaOH溶液的接触面积增大,SiO2溶出率增大。当液固比过高时,产物中Na2O 含量急剧上升,而SiO2的溶出率并无明显增加,故SiO2和Na2O的物质的量比降低,即模数降低。

图7 液固比对SiO2溶出率和硅酸钠模数的影响Fig.7 Effect of liquid-solid ratio on SiO2 dissolution rate and sodium silicate modulus

2.4 响应面优化试验

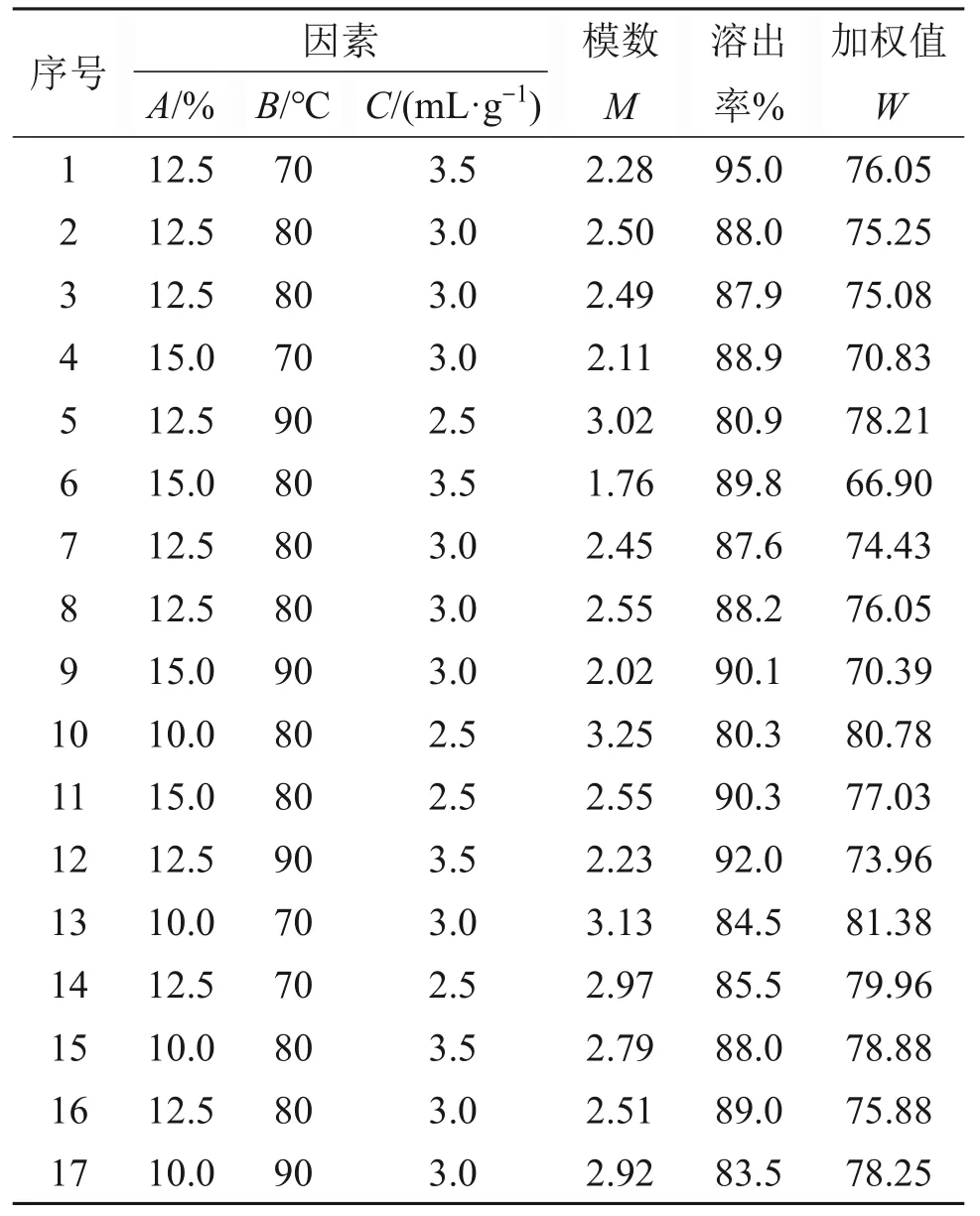

2.4.1 Box-Behnken 试验设计及结果

由上述试验结果可知,当反应时间超过1 h时,继续延长时间,SiO2溶出率和硅酸钠模数变化不大,主要影响因素为NaOH质量分数、反应温度和液固比,故从节约能耗考虑,反应时间确定为1 h。利用Design Expert 12 软件设计三因素三水平试验,结果见表4,对表4 数据进行回归拟合,建立响应面多项式回归方程:

表4 Box-Behnken 试验结果Table 4 Results of the Box-Behnken test

W=75.33-4.27A-0.92B-2.52C+0.67AB-

2.06AC-0.084BC-0.64A2+0.51B2+1.2C2

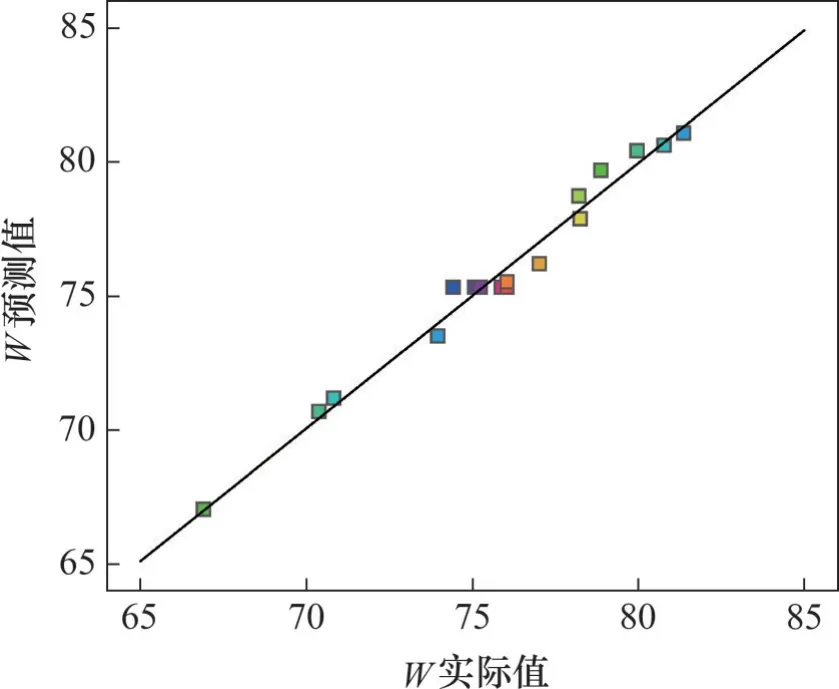

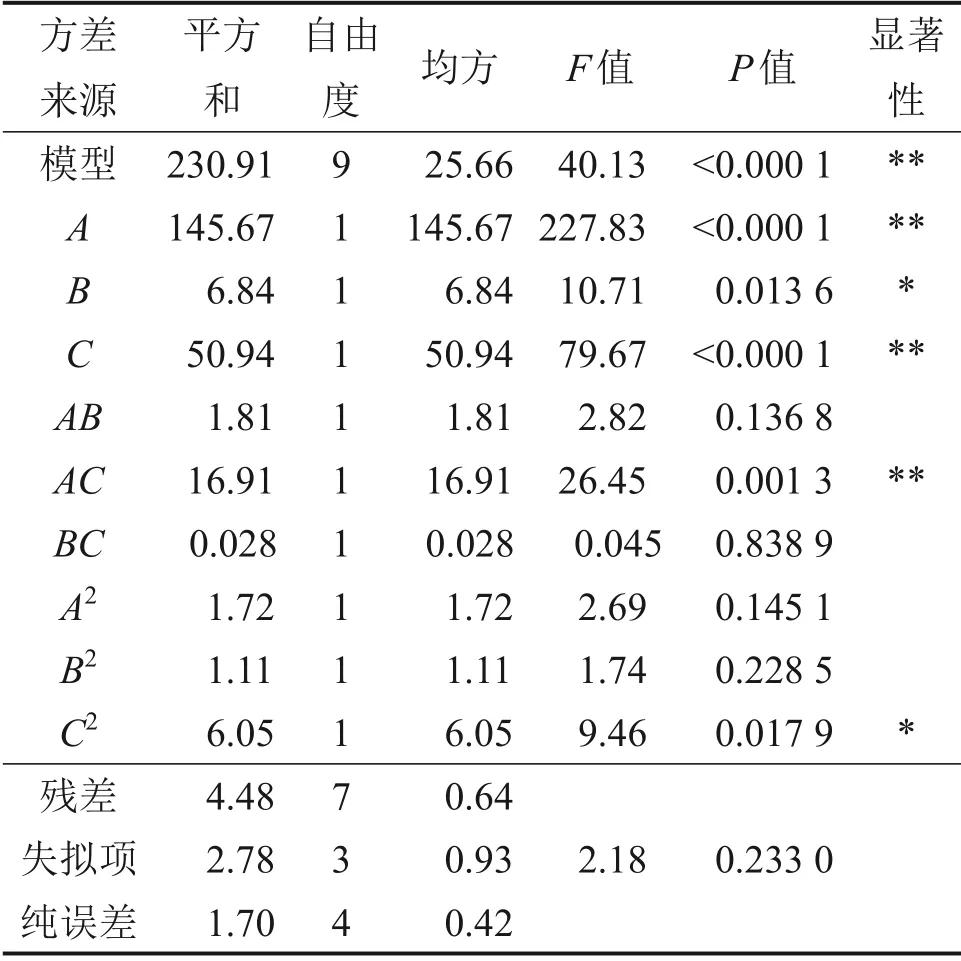

2.4.2 回归模型方差分析

采用Design Expert 12 进行方差分析,结果见表5,响应回归模型的F值为40.13,概率P<0.01,表明该模型结果具有统计学显著性。失拟项的P=0.233,大于0.05,无显著性差异,证明W回归方程可信度高。回归方程的拟合系数R2=0.981,证明W实际值与预测值较接近,模型拟合良好。模型的信噪比为22.87,表明模型信号足够强,可用于预测和分析实验结果。W实际值和预测值之间的差异如图8所示,数据点在直线两侧分布均匀,进一步证明了该模型的有效性。根据F值可知3个因素对加权值影响程度按从大到小顺序排列依次为A,C和B。由表5 可知,B和C²对加权值影响显著(P<0.05),A,C和AC对加权值影响极显著(P<0.01)。

图8 W实际值与预测值的比较Fig.8 Comparison between actual and predicted values of W

表5 回归模型方差分析结果Table 5 Variance analysis results of regression model

2.4.3 响应面交互作用分析

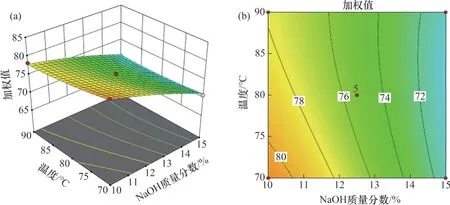

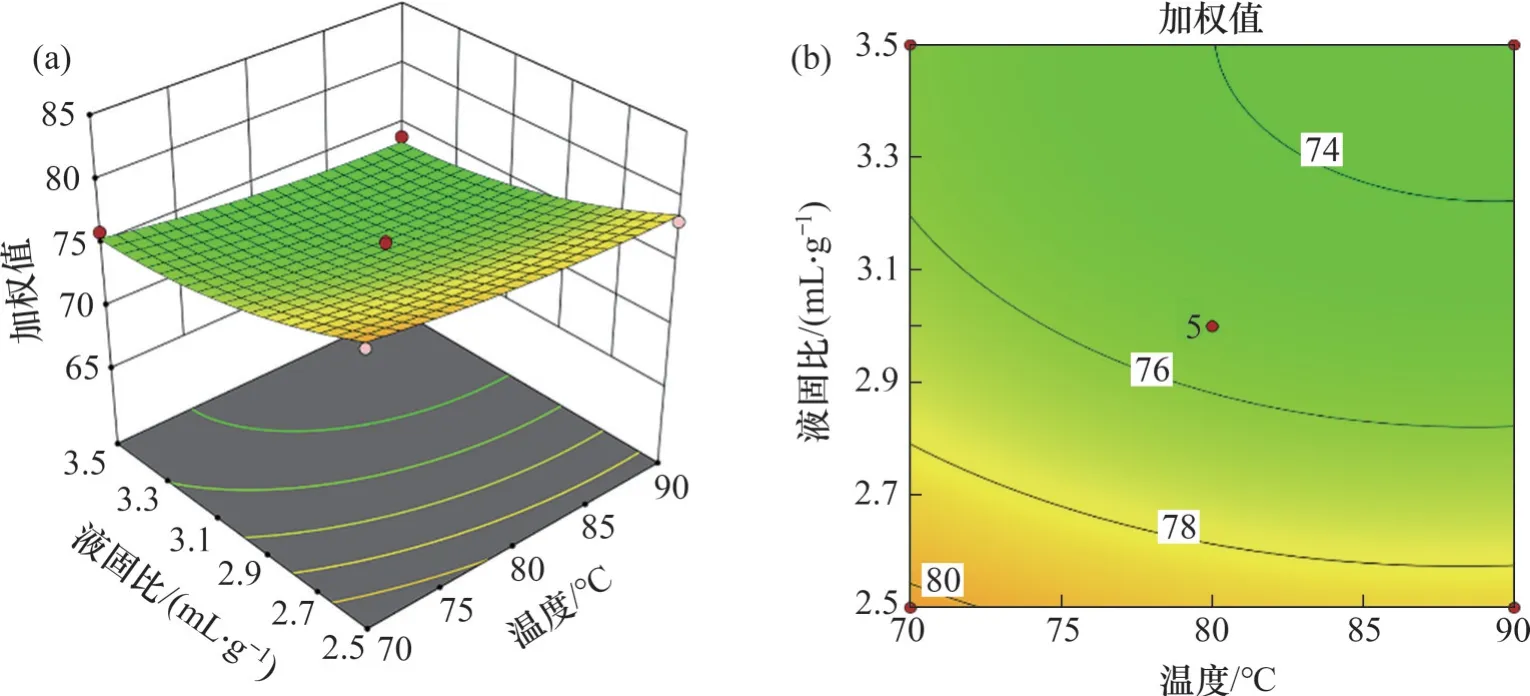

利用Design Expert 12 软件绘制三因素交互作用3D曲面和等高线图,分别如图9~11所示。若响应面更陡,斜率更大或等高线更接近椭圆,则2个因子之间具有较强交互作用;若响应面表面更平整或等高线接近直线和圆形,则2个因子之间具有较弱交互作用。由图9 可见:当液固比为3.0 mL·g-1时,随着NaOH质量分数和反应温度增加,加权值(W)减小,响应面的斜率小,等高线偏圆形,表明NaOH 质量分数(A)与反应温度(B)之间交互作用对加权值没有明显影响。由图10 可见:当温度为70 ℃时,随着NaOH 质量分数和液固比增加,响应面形状不规则,斜率较大,弯曲明显且等高线近似呈椭圆形,表明NaOH 质量分数(A)和液固比(C)之间的交互作用较强。由图11 可见:当NaOH质量分数为12.5%时,随着温度和液固比增加,响应面较平滑,曲率较小且等高线趋于圆形,表明温度(B)和液固比(C)和之间交互作用对加权值影响较小。由上述可知,交互作用对加权值的影响程度按从大到小顺序排列依次为AC,AB和BC。

图9 NaOH质量分数(因素A)和反应温度(因素B)交互作用3D曲面和等高线图Fig.9 3D surface and contour diagrams of the interaction between NaOH mass fraction(factor A) and reaction temperature(factor B)

图10 NaOH质量分数(因素A)和液固比(因素C)交互作用3D曲面和等高线图Fig.10 3D surface and contour diagrams of the interaction between NaOH mass fraction(factor A) and liquid-solid ratio(factor C)

图11 反应温度(因素B)和液固比(因素C) 交互作用3D曲面和等高线图Fig.11 3D surface and contour diagrams of the interaction between reaction temperature(factor B) and liquid-solid ratio(factor C)

2.4.4 响应面的优化及验证试验

基于Design Expert 12 软件对响应曲面模型求解,可得蛇纹石富硅渣制备硅酸钠的最佳工艺参数如下:NaOH 质量分数为10%,反应温度为70 ℃,液固比为2.5 mL·g-1,响应模型预测加权值为82.6。按最佳实验参数,经3次平行实验,制备出SiO2溶出率为83.1%,模数为3.27的硅酸钠,实际加权值为82.4,与预测值(82.6)的相对误差为0.24%。结果表明,该响应模型可准确预测加权值,可信度高。

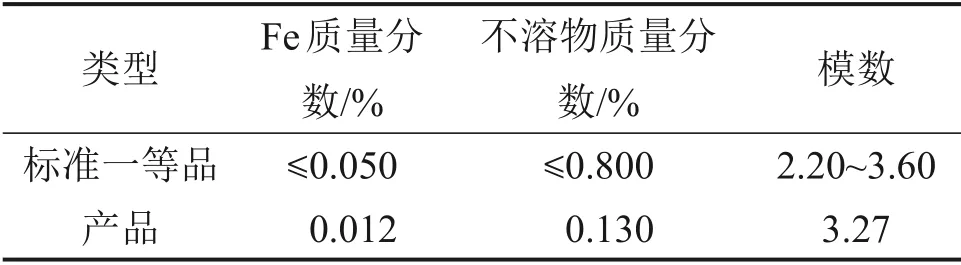

2.5 硅酸钠产品性能测试

表6 所示为硅酸钠样品标准指标及实测结果。由表6可知,蛇纹石富硅渣制备的硅酸钠样品各项指标均符合GB/T 4209—2008中的一等品标准。

表6 硅酸钠样品标准指标及实测结果Table 6 Sodium silicate sample standard index and measured results

2.6 碱浸不溶物分析

蛇纹石原矿和富硅渣碱浸不溶物的物相分析如图12 所示。结果表明,碱溶后剩余渣相主要为铬铁矿、蛇纹石及少量的石英、赤铁矿、磁铁矿等杂质,与蛇纹石原矿物相相近,表明这些物质既难溶于酸也难溶于碱。其中,石英中的SiO2以晶态存在,活性较低,难以与氢氧化钠反应,因此残留在渣中。

图12 蛇纹石原矿和富硅渣碱浸不溶物XRD图Fig.12 XRD pattern of serpentine raw ore and silica-rich slag alkali leaching insoluble matter

3 结论

1) 在单级酸浸试验基础上,确定了两级硫酸浸出的最佳工艺条件,即H2SO4浓度为5 mol·L-1,温度为100 ℃,液固比为3.0 mL·g-1,时间为1.5 h。

2) 硅酸钠模数及SiO2溶出率主要由NaOH 质量分数、反应温度、液固比决定,反应时间的影响不显著。

3) 响应面多项式回归方程为W=75.33-4.27A-0.92B-2.52C+0.67AB-2.06AC-0.084BC-0.64A2+0.51B2+1.2C2,相关系数R2=0.981 0,表明响应面模型拟合度好,能准确预测工艺结果。各因素对于加权值的影响程度按从大到小顺序排列依次为NaOH 质量分数、液固比、反应温度,其中,NaOH 质量分数和液固比之间具有显著的交互作用。

4) 采用蛇纹石富硅渣制备硅酸钠的最优条件如下:NaOH质量分数为10%,反应温度为70 ℃,液固比为2.5 mL·g-1,预测加权值为82.6。经3 次重复实验后,SiO2溶出率为83.1%,硅酸钠模数为3.27。实际加权值为82.4,与预测加权值接近,相对误差仅为0.24%,表明工艺参数经响应面法优化后所得结果可靠,可为蛇纹石富硅渣开发利用提供支持。