回坡底煤矿掘进巷道支护方案优化探讨

房旭康

(霍州煤电集团回坡底煤矿生产技术部,山西 洪洞 041600)

煤层开采时,部分掘进工作面沿煤层掘进布置,不同于岩层布置巷道,一般情况下,煤巷围岩力学特性差,裂隙发育较破碎,难以维护。造成采掘工作的不协调。随着掘进技术的不断发展,巷道掘进的速度越来越快,支护速度落后于掘进速度的现象造成了采掘工作的不协调,影响到回采工作的顺利进行。以2-2092回风巷道为工程实例,对巷道支护优化方案进行初步探讨,以解决巷道支护上存在的不合理因素,并满足安全生产需求。

1 工程概况

回坡底煤矿是霍州煤电集团主力矿井,对集团的发展有着举足轻重的作用。2-209工作面煤层为山西组9#煤,平均厚度为3.2 m,平均倾角为4°,煤层间有1.3 m左右的夹矸。工作面直接顶是平均厚度为0.94 m的砂质泥岩,老顶为平均厚度为8.5 m的细砂岩,底板是平均厚度为3.9 m的泥岩。

地质资料显示,在工作面区域存在两条断层,其中断层FM3在开切眼处的落差达到14 m,在回风巷中落差为5.3 m。工程实践中,2-2092回风巷道宽4.8 m、高3.2 m,原支护方案下,在巷道掘进期间围岩变形较大,需对支护方案进行优化,以确保掘进工作的顺利进行。

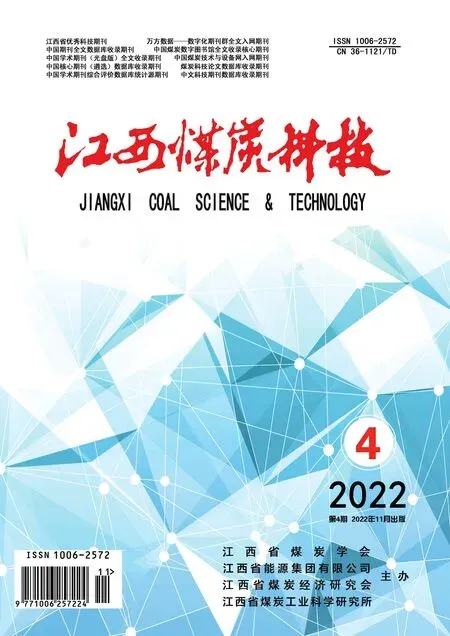

图1 2-209工作面巷道平面布置

主要通过数值模拟软件FLAC3D对巷道稳定性进行分析,根据实际地质环境建立模型,该模型长×宽×高=80 m×8 m×40 m,共划分30万个网格。数值模拟岩层物理力学特性如表1所示。

表1 数值模拟岩层物理力学参数表

模拟方案主要分析不同锚杆长度参数下围岩的变形特征,锚杆长度分别为3.5 m、4 m、4.5 m,其他参数均不变。

支护方案如下:顶板采用螺纹钢锚杆配合钢筋网的方式进行联合支护,锚杆直径20 mm,间距840 mm,排距900 mm;顶板锚索直径17.8 mm,长度7 200 mm,间距2 520 mm,排距2 700 mm,共布置两根锚索。巷道两帮采用螺纹钢锚杆配合金属网的方式进行支护,锚杆直径20mm,间距和排距均为900 mm,锚杆的锚固力大于30 kN。

为了更直观的显示围岩变形,将模拟结果以曲线的形式展现,得到如图1所示的不同锚杆长度支护下围岩变形量曲线,其中(a)图所示的顶板下沉量曲线中,不同长度的锚杆支护下,顶板下沉量变化规律相似,随着与工作面距离的增加,顶板下沉量逐渐降低,采用3.5 m锚杆支护时,与工作面距离大于20 m后,顶板下沉量速率稳定,锚杆长度为4 m、4.5 m时,与工作面距离大于30 m时,顶板下沉速率趋于稳定值;无论何种支护方式,与工作面距离小于20 m时,顶板的变形量均较大,这与工作面的回采有直接关系;其中(b)图所示的两帮变形量曲线中,随着锚杆长度的增加,变形量呈现降低的趋势,不同长度锚杆支护下,两帮变形量差异不大。

图1 不同锚杆长度支护下围岩变形量

综合考虑顶板两帮的变形量,采用4m长锚杆支护时,顶板最大下沉量为126.1 mm,相比采用3.5 m长锚杆支护时,顶板下沉量降低40%;采用4.5 m长锚杆支护时,顶板最大下沉量为115.2 mm,与锚杆长度为4 m支护时的顶板最大变形量相近。两帮变形量差异性小,与锚杆长度3.5 m支护做比较,锚杆长度4 m、4.5 m支护时,两帮变形量分别降低7.69%、21.15%,但是整体变形量较为稳定。从工程角度出发,锚杆的长度延伸至细砂岩中,强大的锚固力加强了岩层的完整性,形成可连续承载的梁体结构,巷道围岩变形可以得到稳定控制。锚杆长度为4 m时,锚固厚度的增加限制了巷道围岩的变形,相比4.5 m锚杆支护费用更低,是最佳的支护选择。

3 工程应用

基于数值模拟结果,在现场进行工程实践。采用与锚杆配套的扭矩倍增器、张拉套装等进行打眼、安装等工艺,在回风巷的试验段内,7个工作日内平均进尺16.28 m,因为地质以及设备等非人为原因,最少进尺仅有4.2 m,最多进尺达到7.8 m。施工期间及结束后,对巷道进行矿压观测,以分析支护方案的可行性。

1)掘进期间围岩变形监测。对施工段内巷道围岩变形进行监测,得到如图2所示的曲线,对于顶板而言,在距离迎头70 m以内,顶板下沉量呈现线性增加的趋势,当迎头距离为70~100 m时,变形量趋于稳定;两帮变形量呈现相同的变化规律,顶板最大下沉量158.31 mm、两帮最大下沉量为94.15 mm,掘进造成的围岩裂隙扩展以及相邻工作面的影响,使得实测值较大,但是长锚杆的加强支护避免了应力的不连续传递,降低了巷道的支承压力,缓解了围岩变形。

图2 巷道掘进期间围岩变形监测曲线

2)掘进期间锚杆受力监测。锚杆预紧结束后,实际预应力是48 kN,在距离迎头60 m范围内,锚杆轴向载荷呈现线性增加的趋势,当迎头距离达到80 m、100 m时,锚杆轴向载荷受力趋于稳定,最大值达到63 kN,在合理范围内,表明支护优化方案可行。

图3 锚杆轴向受力监测曲线

3)工作面回采期间围岩变形监测。监测工作面回采期间围岩的变形是检测支护方案最直接的方法。图4所示的工作面回采期间围岩变形监测曲线中,当回风巷道距离工作面80~100 m范围时,顶板以及两帮的位移量比较稳定,回风巷道距离工作面80 m范围内,围岩变形呈现增大的趋势,这一结果与数值模拟相符,不同的是,实测围岩变形量大于数值模拟结果,开采扰动、顶板下沉以及采空区的填充都是造成围岩变形大的原因,但是围岩变形量均在合理范围内,表明了支护方案可以有效控制离层现象的发生,岩层完整性的提高增加了细砂岩和砂质泥岩共同抵抗变形的能力,减少了变形量。

图4 工作面回采期间围岩变形监测

现场支护效果如图5所示。由于巷道严格按照优化方案施工并按规范进行操作,提高了支护和掘进工作的耦合性,巷道支护效果良好,确保了工作面的回采安全。

图5 现场支护效果

4 结论

1)通过数值模拟分析了不同锚杆长度下围岩的变形破坏情况,综合考虑围岩稳定性、经济性,确定4 m长锚杆是最佳的支护选择。

2)优化后的支护方案控制围岩变形效果明显,掘进期间及工作面回采期间围岩较为稳定,塑性区得到有效控制。

3)4 m长锚杆支护使岩层形成连续承载的稳定组合梁,提高了围岩整体稳定性,使巷道围岩变形得到有效控制。