煤泥在倾斜板窄通道中的分选研究和实践

张红霞

(霍州煤电集团汾河焦煤有限公司回坡底煤矿,山西 洪洞 041600)

煤炭是我国能源消耗的主体,作为一种不可再生化石燃料,直接燃烧或者不充分利用将会造成能源的浪费和环境污染。因此,需要对煤炭进行分选,才能最大限度地利用煤炭资源[1-2]。鉴于我国煤炭储量最为丰富的是低阶煤,该类型煤炭因为极易破碎,疏水性能差,分选难度大[3],因此搞好对低阶煤的分选是解决煤炭储量日益减少,提高资源合理利用的有效途径。浮选作为煤泥分选的一种工艺,已有众多学者进行了相关方面的研究,并取得了很多较好的应用效果[4-6]。针对回坡底煤矿倾斜板窄通道煤泥分选效果较差的现状,从理论分析入手,在不改变分选工艺的情况下,通过理论计算得到最佳的分选参数,为采用倾斜板窄通道进行煤泥分选的矿井提供了重要参考。

1 倾斜通道中颗粒的运动机理

流化床设备的应用得益于科学技术水平的不断发展。当液体在流动时,流动产生的运动阻力可以分离不同密度的流体,因此,以水为介质进行矿物分离的工艺得到了普遍应用。通过控制水的流速便可分离不同密度的矿物颗粒,当上升水流产生的应力和矿物颗粒沉降阻力值相等时,矿物颗粒处于悬浮状态,此时密度较大的物质沉降,密度较小的物质上浮,利用这种原理实现矿物的分选。而在实际分选过程中,待处理的矿物中颗粒粒径差异大,因为沉积矿物颗粒的存在,导致分选精度下降,往往不能达到分选特定矿物的目的。

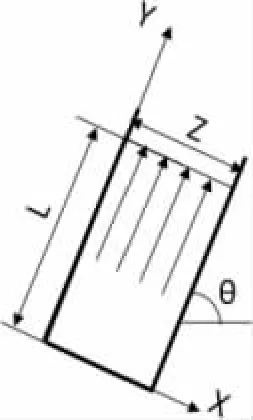

图1 倾斜通道中颗粒的运动轨迹

倾斜通道中矿物颗粒的运动轨迹如图1所示,定义倾斜通道中的水流速度方向一致且大小相等,矿物颗粒之间的运动互不干扰,当矿物颗粒运动至倾斜通道的板面后,矿物颗粒不再受力顺着板面自动下滑。在上述定义下,假设水的流动速度为U,单位m/s;矿物颗粒某一时刻运行速度为Ut,单位m/s;矿物颗粒在x方向的运行距离为Z,单位m;矿物颗粒在y方向的运行距离为L,单位m;根据动力学理论,当矿物颗粒的运行距离比L/Z增加时,矿物颗粒的运行速度可以达到较高的值。为达到这一目的,可增大L值,意味着设备的长度增加,成本较高,因此减小Z值比较合理。当Z值较小时,矿物颗粒的运行速度得到提升,运动至板面的矿物颗粒不会直接沿着板面下滑,而是会出现再悬浮状态,这一状态才能进入溢流。

针对这一现象,K.Walton进行了详细的研究,并提出以下假设:当L/Z的比值很大时,不同粒径的矿物颗粒均会达到板面位置;当矿物颗粒的上浮力较大时,矿物颗粒可以实现在板面的自由运动;未受到上浮力的矿物颗粒则会顺着板面下滑,当流体的雷诺数小于1 400时,才会处于层流状态。

定义倾斜板窄通道的宽度为d,矿物颗粒某一时刻运行速度Ut在y方向的分量为Uy,则矿物颗粒在某一时刻y方向的速度分量Uy等于d/2处的水流速度,则存在以下关系式:

从公式中可以看出,矿物颗粒的运行速度与板间的水速以及板间距有着密切的关系,处于过渡区的矿物颗粒物几乎完全不受颗粒尺寸的影响,而粗煤泥颗粒正好处于过渡区内,因此可根据此理论对粗煤泥在倾斜板窄通道内进行分选,并可完全实现按密度分选。

2 倾斜通道中不同水速对脱泥工艺的研究

根据实际生产经验,在倾斜通道得到的溢流产品中,粒径小于0.045 mm的煤泥的占比能达到50%,且这一部分煤泥的灰分较高,最高达到45%。这种高灰分的煤泥已经严重影响到产品的质量,因此必须进行脱泥工作。而煤泥脱泥工作的原理即为倾斜通道中矿物颗粒的运动机理,考虑到板间距无法改变,因此只能改变水速研究脱泥效果。

此次试验的水流速度分别为0.004 8 m/s、0.053 m/s以及0.006 1 m/s,分别记作一组、二组、三组,统计不同水流速度下不同粒径的粗煤泥溢流、底流结果,得到如表1所示的结果。

表1 不同水流速度下不同粒径的粗煤泥溢流、底流统计结果

从表1中可以看出,当倾斜板窄通道的间距为6 mm时,不同水流速度对煤泥的分选结果影响巨大,当水速分别为0.004 8 m/s、0.053 m/s、0.006 1 m/s时,得到的溢流产品中粒径小于0.045 mm的占比分别达到83.98%、75.32%、60.35%,且此时的灰分均较高,均大于40%;而当水流速度增大时,得到的溢流产品中同一尺度粒径的煤泥的含量呈现增大的趋势;这就间接说明随着水流的增大,粒径较大的煤泥随水分配的概率增大,在相对较低的水流速度下,得到的灰分较高、粒径较小的煤泥含量较大。在底流产品中,粒径小于0.125 mm的产品占比较小,占据主导地位的是粒径范围在0.125~0.5 mm的煤泥。根据表中统计结果,按照水流速度从高到低的速度,底流产品中得到的精煤比例依次为20.68%、33.56%和20.36%,对应的灰分依次为21.25%、22.36%和22.32%,相比原煤中34.65%的灰分均有了明显的降低。根据得到产品的产率和灰分来看,水的流速为0.048 m/s下脱泥效果最佳。

为了更明显的反应不同水流速度下产品的灰分变化,统计不同水流速度下底流产品灰分随平均粒度的变化规律,绘制不同水流速度下底流产品灰分平均粒度的变化曲线结果如图2所示。从图2可以看出,随着粒度的增加,煤泥灰分呈现降低的趋势,随着水流速度的增加,粗煤泥灰分呈现增加的趋势,这一趋势在平均粒径大于0.2 mm时更加明显,因此说明了水流速度对于煤泥分配现象有明显影响,水流速度越大,这一现象越明显,水流速度越小,煤泥随水分配现象不明显。

图2 不同水流速度下底流产品灰分随平均粒度的变化曲线

3 经济效益分析

基于上述研究,2016年整年矿井可洗原煤总共2.30 Mt,矿井效益分析如下:

1)总精煤产率提高2%,精煤销售价450元/吨、中煤150元/吨。新增利润为:2.30 Mt/a×2%×(450元/吨-150元/吨)=1 380万元/年

2)介耗按减少0.5 kg/t原煤计算,介质价格按1 400元/t。新增利润为:(2.30 Mt/a×0.5/1 000)×1 400=161万元/年

3)浮选系统入料量减少20%,0.25~0.5 mm煤泥含量约按3.25%计算,浮选药剂煤油按每吨煤泥1 kg计算,仲辛醇药剂按每吨煤泥0.07 kg计算,煤油0.9万元/吨,仲辛醇1.1万元/吨。新增利润为:

煤油:2.30 Mt/a×3.25%×1 kg/t/1 000×0.9万元/吨=67.28万元/年

仲辛醇:2.30 Mt/a×3.25%×0.07 kg/t/1 000×1.1万元/吨=5.8万元/年

4)重介系统小时处理能力按提高10%计算,目前重介系统处理能力约为388 t/h时,相当于节省38.8 t/h的选煤成本,吨煤加工费按30元计算,新增利润为:38.8 t/h×30元/吨×330天×16小时=819.46万元/年。

2016年共计新增利润为:2 433.54万元。

4 结论

1)基于矿物洗选工艺中倾斜通道中矿物颗粒的运动机理研究,处于过渡区的矿物颗粒物几乎完全不受矿物颗粒尺寸的影响。因此可根据此理论对粗煤泥在倾斜板窄通道内进行分选,并可完全实现密度分选。

2)研究水速分别为0.004 8 m/s、0.053 m/s、0.006 1 m/s时煤泥分选结果,发现随着水流的增大,粒径较大的煤泥随水分配的概率增大,在相对较低的水流速度下,得到的灰分较高、粒径较小的煤泥含量较大。

3)综合分析不同水流速度下的分选结果,水的流速为0.048 m/s下脱泥效果最佳,经济效益最佳。