超硬刀具高速切削钛合金锯齿形切屑表征研究

赵 敏,李 嫚,王风奇

(大连理工大学机械工程学院,辽宁 大连 116081)

0 引言

钛合金由于具有较高的强度、良好的韧性与优良的高温性能等特点,得到了广泛的应用[1]。然而,这些优良特点在钛合金的加工中造成了一些问题,如加工硬化严重、刀具使用寿命短等,这不利于它的推广和使用[2]。因此,如何高效高质加工钛合金成为亟待解决的实际问题。聚晶金刚石(PCD)与聚晶立方氮化硼(PCBN)两种超硬刀具,由于其硬度高、导热性好及摩擦系数小等特点,在钛合金的高效高质加工中非常具有优势。同时,高速切削加工能够很大程度上提高生产效率,使被加工工件表面质量提高1~2级,加工费用可降低20%~50%[3]。因此,在高速切削机床日益普及的今天,使用超硬刀具高速切削钛合金是实现高效高质切削钛合金的有效方法。然而,钛合金的高速切削一般会产生有别于传统切屑的锯齿形切屑,其产生过程会引起切削力高频波动,加剧机床系统振动,因而影响切削力、工件表面粗糙度和刀具使用寿命[4]。由锯齿形切屑的微观形貌可知,锯齿形切屑由变形很大的绝热剪切滑移带和变形很小的基块组成,说明切削层材料的变形极不均匀。所以,在形成锯齿形切屑的切削过程中,切削层材料的变形程度就不能直接采用传统切削理论的剪切角φ、相对滑移ε及变形系数ξ指标来衡量,而应采用锯齿形切屑的各种几何表征和物理表征,从不同角度反映切削过程中变形程度和特点。因此,形成锯齿形切屑时刀具切削性能的研究应依据锯齿形切屑相关理论进行分析。锯齿形切屑相关理论主要包括锯齿形切屑的形成机理及过程、变形程度的衡量指标即锯齿形切屑几何和物理表征。所以,超硬刀具高速切削钛合金锯齿形切屑几何表征研究具有理论和实际应用价值。

目前,学者们对超硬刀具加工钛合金的研究主要集中在切削力、表面质量、刀具寿命等方面,并且对试验结果的分析大多是基于传统切削理论。李飞等[5-6]研究发现,在切削钛合金TC4时,PCD刀具相对于传统刀具有使用寿命长、加工质量高的优点。王晓琴等[7-8]对比研究了PCBN刀具和硬质合金刀具切削钛合金TC4指出,PCBN刀具切削性能更好。华翔对PCD与PCBN刀具的切削性能进行了对比研究和分析[9],结果表明PCBN刀具的加工质量高于PCD刀具,但其对试验结果的分析仍主要基于传统切削理论。

总之,目前关于钛合金的高速切削加工研究,主要集中在某一种超硬刀具的切削性能上,很少对两种超硬刀具的切削性能进行对比研究;尤其是高速切削钛合金形成锯齿形切屑时,更鲜少有基于锯齿形切屑相关理论对两种超硬刀具的切削性能进行对比分析。本文对两种超硬刀具高速切削钛合金锯齿形切屑几何表征进行了对比研究,可以为两种刀具的切削性能对比分析提供一定的理论依据。

1 试验及方法

1.1 试验材料

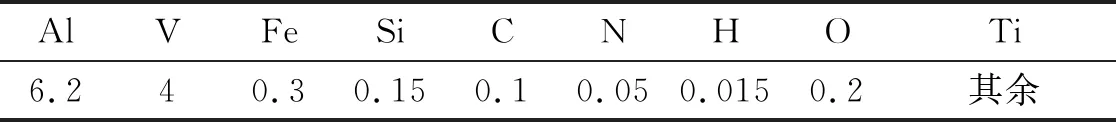

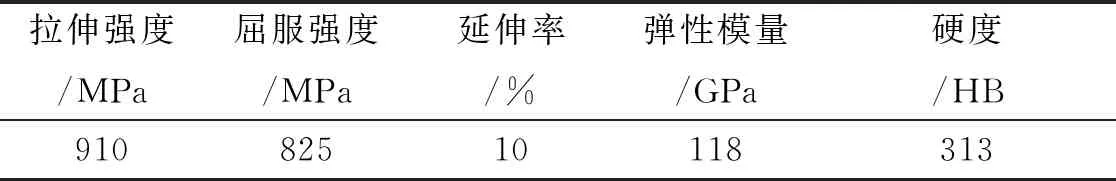

本次试验使用普通退火的TC4钛合金棒料,尺寸为Φ117×300 mm。钛合金TC4材料的组成为Ti-6Al-4V,属于(a+β)型钛合金[10]。钛合金TC4的化学成分、物理性能分别如表1、表2所示。

表1 钛合金TC4的化学成分(质量分数%)

表2 钛合金TC4常温下的物理性能

1.2 刀具材料及几何参数

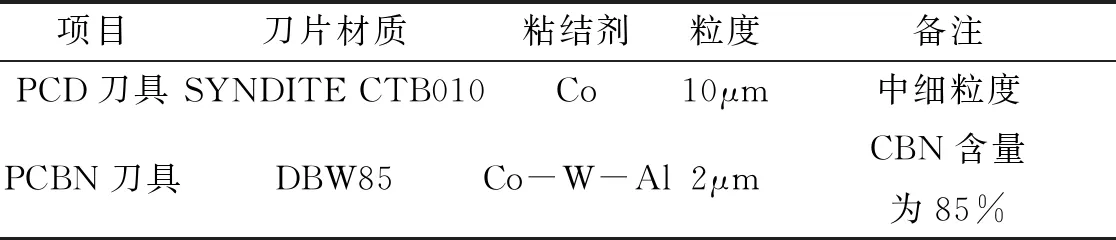

试验选用的PCD与PCBN刀具,其复合片牌号分别为英国元素六公司生产的加工钛合金常用的SYNDITE CTB010和DBW85,具体组成如表3所示;刀具的几何参数如表4所示。因PCD与PCBN刀具脆性大韧性小,为有效抑制切削过程中刀具产生早期崩刃现象,采用尼龙刷对刀具进行刃口钝化处理;为了保障两种刀具钝圆半径一致,PCD刀具钝化时间为8 min,PCBN刀具钝化时间为3 min,最终刀具的钝圆半径为20 μm左右。

表3 试验刀具材料

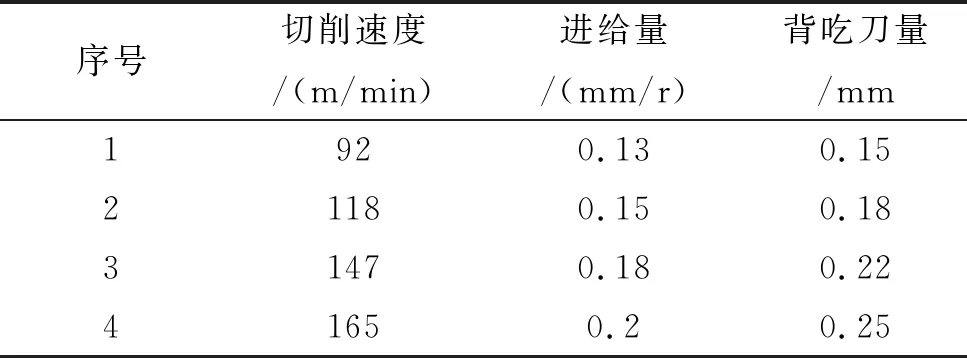

1.3 试验设备及切削参数

车削试验在CA6140车床进行,试验为三因素四水平正交试验,因素水平如表5所示。

表5 正交试验设计的因素水平

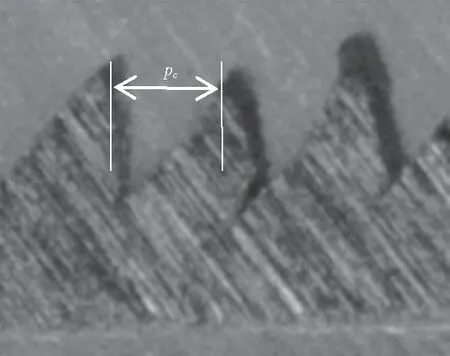

1.4 锯齿形切屑金相样本及几何表征测量

对获得的切屑进行冷镶嵌并磨样处理,使用ZQ-603光学工业显微镜观察金相样本并拍照;用Digimizer软件测量锯齿形切屑各几何参数,据此得到或计算出锯齿形切屑的几何表征数据。本文主要研究分析以下三个最常用的锯齿形切屑几何表征:齿距Pc、锯齿化程度Gs及锯齿化频率ft。两种刀具切削钛合金TC4时所获得的锯齿形切屑的金相显微图如图1图2所示。

图1 PCD刀具切削钛合金获得的锯齿形切屑的形貌

图2 PCBN刀具切削钛金获得的锯齿形切屑的形貌

齿距Pc是指相邻齿尖的水平距离[11],齿距的测量方式,如图3所示。

图3 齿距的测量方式

锯齿化程度Gs是衡量锯齿形切屑变形程度的指标,其表达式如式(1)所示[12]:

(1)

式中,h1为齿顶高;h2为齿底高。h1与h2的测量方法如图4所示。

图4 锯齿化程度的测量方式

锯齿化频率ft用来表示单位时间内发生绝热剪切滑移的次数,其表达式如式(2)所示[13]:

(2)

式中,v为切削速度(m/min);Pc为锯齿形切屑齿距(mm)。

2 结果与讨论

2.1 切削用量对齿距的影响

PCD与PCBN刀具切削钛合金TC4时锯齿形切屑齿距Pc随切削用量变化的规律如图5所示。

图5 切削用量对齿距的影响

两种超硬刀具切削钛合金TC4时,锯齿形切屑的齿距都随切削速度的增加而减小。随着切削速度的增加,切削产生的热量大幅增加,同时由于钛合金的导热系数较小,切削产生的热量更不易及时散发,因此切削区温度将明显升高。又因靠近刀尖处切削底层区域的散热条件最差,所以靠近刀尖处的切削底层材料温度将急剧升高,该区域材料软化效应大幅增强。因此,随着切削速度的增加,靠近刀尖处的切削底层材料软化效应更易超过应变和应变率强化作用,易使该区域材料的本构关系发生转变,进而产生热塑剪切失稳现象,形成锯齿形切屑。另外,切削速度增加,切削单元被赋予的动能增加,导致该区域更容易发生剪切失稳。因此,随着切削速度的增大,靠近刀尖处单位切削宽度上的切削底层材料发生热塑剪切失稳,所需的切削路程就会随之减小,而该处材料每产生一次热塑剪切失稳就会对应地形成一节锯齿形切屑。所以,齿距随切削速度的增加而减小。

两种超硬刀具切削钛合金TC4时,锯齿形切屑的齿距都随进给量的增加而总体呈增加趋势。当进给量增加时,切削厚度增加,形成的锯齿形切屑绝热剪切滑移带长度将随之增加,为此切削过程中靠近刀尖处单位切削宽度上发生热塑剪切失稳的切削底层材料体积就必须随之增加,故需要更长的切削路程来积累更多的能量,而切削路程越长所产生的锯齿形切屑齿距就会增加。因此,进给量增加时,齿距总体上呈增加趋势。

两种超硬刀具切削钛合金TC4时,锯齿形切屑齿距都随背吃刀量增加而增加。当背吃刀量增加时,切削层材料发生侧流的比例将减小,这将使切削过程中切削厚度有增加的趋势。为此,背吃刀量对齿距影响规律与进给量对齿距影响规律是相同的,即齿距随背吃刀量增加而增加。

此外,观察图5我们可以发现:PCBN刀具切削钛合金时产生的锯齿形切屑的齿距整体小于PCD刀具。这是因为PCBN刀具的导热系数小于PCD刀具,使得PCBN刀具切削钛合金的切削温度更高,靠近刀尖处的切削底层材料的热软化作用效应更强,在较短的切削路程内就会使该区域材料发生绝热剪切失稳,因此PCBN刀具切削钛合金时产生的锯齿形切屑的齿距更小。

2.2 切削用量对锯齿化程度的影响

由图4锯齿化程度测量方法可知,锯齿化程度Gs的大小主要取决于一节锯齿切屑相对于后续锯齿切屑所产生的向外滑移的距离L,总滑移长度L如图4所示。笔者认为总滑移长度L由两部分组成:一是在第一变形区内,当靠近刀尖处切削底层材料发生热塑剪切失稳时,已形成的锯齿节块沿剪切滑移线方向相对于后续切削层材料所产生的向外滑移量L1;二是锯齿节块进入第二变形区之后,因切削过程中赋予了该节块沿剪切滑移方向的动能,该节块将继续沿着已形成的绝热剪切滑移带相对于后续节块产生向外滑移量L2。同时笔者还认为,第一变形区向外滑移量L1主要取决于单位切削宽度上靠近刀尖处切削底层材料发生热塑剪切失稳体积大小;第二变形区向外滑移量L2主要取决于切削过程中赋予锯齿节块动能的大小以及形成的绝热剪切带内温度的高低。

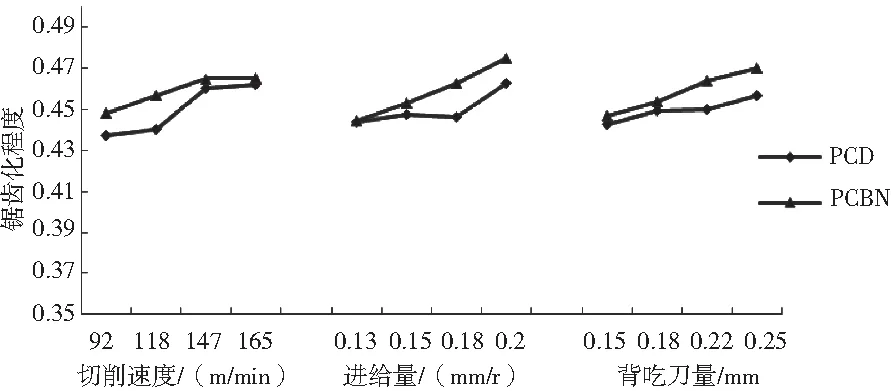

PCD与PCBN刀具切削钛合金TC4时锯齿形切屑的锯齿化程度Gs随切削用量变化的规律如图6所示。

图6 切削用量对锯齿化程度的影响

两种超硬刀具切削钛合金TC4时,锯齿形切屑锯齿化程度都随切削速度的增加而增加。当切削速度增加时,靠近刀尖处的切削底层材料热软化效应更易超过应变和应变率强化作用,该区域材料易在较短的切削路程内产生热塑剪切失稳而形成锯齿形切屑,故单位切削宽度上靠近刀尖处切削底层材料发生热塑剪切失稳体积呈减小趋势,因此第一变形区中已形成的锯齿节块沿剪切滑移线方向相对于后续切削层材料的向外滑移量L1呈减小趋势。但随着切削速度的增加,切削过程中赋予锯齿节块的动能大幅增加;同时已形成的绝热剪切滑移带内的温度随切削速度增加而升高,使锯齿节块的滑移阻力减小。因此,该锯齿节块在第二变形区内,沿绝热剪切滑移带方向相对于后续节块的向外滑移量L2呈显著增大趋势。所以,随着切削速度增加,一节锯齿切屑相对于后续锯齿切屑所产生的向外滑移的距离L总体呈增加趋势,即锯齿化程度随切削速度增加而增加。

两种超硬刀具切削钛合金TC4时,锯齿形切屑的锯齿化程度都随进给量的增加而增加。当进给量增加时,切削厚度增加,绝热剪切滑移带长度将随之增长,为此切削过程中靠近刀尖处单位切削宽度上发生热塑剪切失稳的切削底层材料体积随之增加。同时,因进给量增加齿距会增加,使锯齿节块质量增加,为此切削过程中赋予锯齿节块的动能也有一定程度增加;而且已形成的绝热剪切滑移带内的温度也将随进给量增加而有所升高。因此,无论是第一变形区内已形成的锯齿节块沿剪切滑移线方向相对于后续切削层材料所产生的向外滑移量L1,还是第二变形区中锯齿节块沿绝热剪切滑移带方向相对于后续节块的向外滑移量L2,都随进给量的增加而增加。所以锯齿化程度会随着进给量的增加而增加。

两种超硬刀具切削钛合金TC4时,锯齿形切屑的锯齿化程度都随背吃刀量的增加而增加。当背吃刀量增加时,切削层材料发生侧流的比例减小,使得切削厚度同样有增大的趋势,为此,背吃刀量对锯齿化程度的影响规律与进给量是相同的,即锯齿化程度会随背吃刀量的增加而增加。

此外,观察图6我们可以发现:PCBN刀具切削钛合金时产生的锯齿形切屑的锯齿化程度整体高于PCD刀具。由于PCBN刀具的导热系数低于PCD刀具的导热系数,导致PCBN刀具切削钛合金时的温度更高,已形成的绝热剪切带内材料的热软化作用更大,锯齿节块在第二变形区的滑移阻力更小,所以锯齿节块在第二变形区中沿剪切滑移带方向相对于后续节块的向外滑移量L2会增加。因此,PCBN刀具切削钛合金TC4时锯齿形切屑的锯齿化程度较高。

2.3 切削用量对锯齿化频率的影响

PCD与PCBN刀具切削钛合金TC4时锯齿形切屑的锯齿化频率ft随切削用量变化的规律如图7所示。

图7 切削用量对锯齿化频率的影响

两种超硬刀具切削钛合金TC4时,锯齿形切屑的锯齿化频率都随切削速度的增加而增加。由上文锯齿化频率的计算公式可知,切削速度增加时锯齿化频率将成比例增加;同时,切削速度增加使齿距呈不成比例的小幅减小趋势,使得锯齿化频率再次小幅增大。所以,锯齿化频率随切削速度的增加而增加。

两种超硬刀具切削钛合金TC4时,锯齿形切屑的锯齿化频率都随进给量与背吃刀量的增加而整体呈减小趋势。同样由上文锯齿化频率的定义公式可知,当切削速度一定时,锯齿化频率与对应的齿距成反比,而齿距随进给量与背吃刀量的增加而增加,所以锯齿化频率随进给量与背吃刀量的增加而整体呈减小趋势。

通过观察图7,我们可以发现:PCBN刀具切削钛合金时产生的锯齿形切屑的锯齿化频率整体高于PCD刀具的锯齿化频率。这是因为PCBN刀具切削钛合金时的锯齿形切屑的齿距整体小于PCD刀具,所以PCBN刀具切削钛合金时产生的锯齿形切屑的锯齿化频率更高。

3 结论

本文选用两种超硬刀具高速切削加工钛合金TC4,对所产生的锯齿形切屑的几何表征进行了对比研究和分析。结论如下:

(1)锯齿形切屑的齿距Pc大小取决于靠近刀尖处的切削底层材料发生热塑剪切失稳所需切削路程长短。

(2)两种超硬刀具的锯齿形切屑齿距Pc都随切削速度增加而减小,而随进给量、背吃刀量增加而增加;PCBN刀具的锯齿形切屑齿距Pc整体小于PCD刀具。

(3)锯齿形切屑的锯齿化程度Gs取决于一节锯齿切屑相对于后续锯齿切屑所产生的向外滑移的距离;两种超硬刀具的锯齿形切屑锯齿化程度Gs都随着切削速度、进给量、背吃刀量的增加而增加;PCBN刀具的锯齿形切屑锯齿化程度Gs整体高于PCD刀具。

(4)两种超硬刀具的锯齿形切屑锯齿化频率ft都随切削速度的增加而增加,随进给量和背吃刀量的增加而减小;PCBN刀具的锯齿形切屑的锯齿化频率ft整体高于PCD刀具。