锡槽耗锡量问题研究与分析

曾智武 孙恒裕 杨国伟

(中国南玻集团股份有限公司 深圳 518000)

0 引言

浮法玻璃成形工艺是玻璃液在锡槽中的熔融锡液表面上,在自身重力及表面张力的作用下摊开成玻璃带,经抛光、拉薄、冷却后进入退火窑退火。

在浮法玻璃生产过程中,锡槽中的液态单质锡会因为锡槽的污染或者与玻璃本体中带有的一些元素发生一系列物理化学反应从而对玻璃的生产质量造成一定的影响,通过对国内某生产线生产6 mm玻璃一段时期生产运行的观察,在相同拉引量及相同厚度规格的前提条件下,玻璃的成品率随着锡耗的逐步减少稳步提高,成品率与锡耗之间的关系见表1。为生产出高档的浮法玻璃,有必要对锡槽内的锡耗问题进行更深入的研究。

表1 玻璃成品率与锡耗之间的关系

1 锡槽内锡耗产生主要原因

在锡槽中锡液里的单质锡被污染后主要生成氧化锡、氧化亚锡和硫化亚锡三种化合物。锡槽中的锡液与渗透进锡槽内的氧气反应生产氧化锡,其熔点为2000 ℃ ,高温时的蒸汽压非常小,不溶于锡液,在正常生产温度条件下,往往以固体浮渣形式聚集在低温区靠近锡槽出口端的锡液面上,并且氧化锡浮渣非常容易造成玻璃的擦伤缺陷。由于锡槽内有强还原性气氛氢气作为保护气,所以一部分氧化锡又被还原为氧化亚锡,而氧化亚锡能够溶解于锡液中,以Sn2+形态存在于锡槽中,Sn2+与玻璃下表面中的离子进行离子交换,从而产生玻璃下表面的渗锡现象,造成渗锡缺陷。由于玻璃本体成分中含有硫,硫与锡在氢气的还原氛围下生成硫化亚锡,硫化亚锡具有较大的蒸汽压,在正常生产温度条件下极易挥发进入气氛中,这些硫化亚锡蒸汽又会在锡槽顶盖上凝结滴落在玻璃上表面,造成玻璃上表面的斑点缺陷。

单质锡的消耗主要是由物理化学反应造成,这些反应产物一部分随着玻璃产生的缺陷被带出锡槽,另一部分则被锡槽放散系统随着保护气排放到锡槽外部。

2 锡耗及相关影响因素分析

2.1 渗锡量与锡耗的关系

表2为国内某生产线生产6 mm玻璃时渗锡量与锡耗之间的关系。

表2 渗锡量与锡耗之间的关系

从表2中可以看出,锡耗随着渗锡量的降低3月开始逐渐下降。虽然玻璃渗锡带走的锡只占锡耗中的一部分,但是渗锡量的多少直接反映了锡槽内工况的整体状态,锡槽密封越好,流道温度和成形温度越低,保护气体越纯净,配置越合理,玻璃渗锡量越低,锡氧化和挥发的量就越少,锡耗就越少。

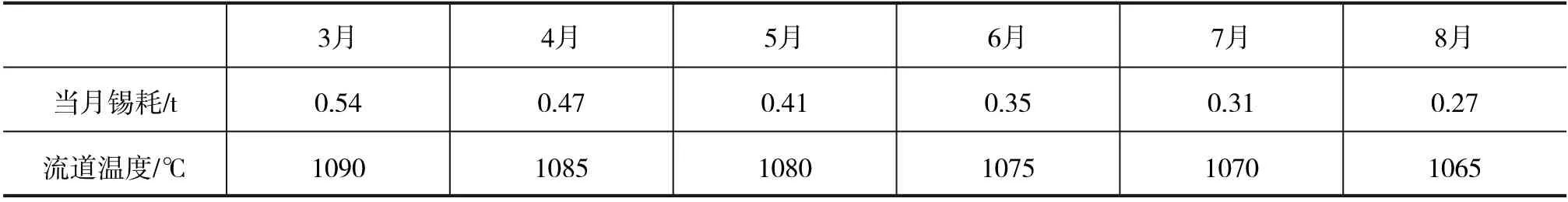

2.2 流道温度与锡耗的关系

表3为国内某生产线生产6 mm玻璃时流道温度与锡耗之间的关系。从3月开始降低流道温度,到8月共降低了25 ℃,锡槽成形温度也同步下降,成形温度的下降大大减少了锡及其氧化物、硫化物的挥发,由于锡槽内的空间气氛通过锡槽放散管大量的排出锡槽,所以当挥发物中锡的氧化物及硫化物含量减少时,整体锡槽的锡耗也会显著降低。

表3 流道温度与锡耗之间的关系

2.3 锡槽保护气体氢气使用量与锡耗的关系

表4为国内某生产线生产6 mm玻璃时保护气体氢气使用量与锡耗之间的关系。在N2和 H2纯度比较稳定的情况下,N2用量恒定维持在1500 Nm3/h左右,对保护气体氢气使用量由3月的155 Nm3/h逐步上调到8月的180 Nm3/h,随着H2用量的增加,保护气体中氢气的浓度会逐渐上升,使得保护气体的还原性加强,对锡液起到更好的保护作用,可以减少锡与氧、硫等元素的反应,达到降低锡耗的目的。

表4 H 2使用量与锡耗之间的关系

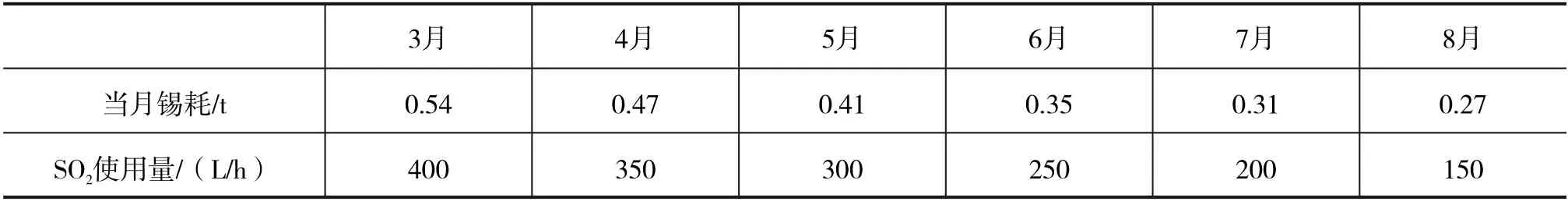

2.4 锡槽出口渣箱SO 2使用量与锡耗的关系

表5为国内某生产线生产6 mm玻璃时锡槽出口渣箱SO2使用量与锡耗之间的关系。锡槽出口的SO2使用量在4月由400 L/h减少到了150 L/h,大幅度减少了从出口进入锡槽的SO2量,从而减少了SnS的产生,大大地降低了锡及其化合物的挥发,从而有利于降低锡耗。

表5 SO 2使用量与锡耗之间的关系

2.5 槽压与锡耗的关系

表6为国内某生产线生产6 mm玻璃时锡槽内槽压与锡耗之间的关系。生产过程中槽压由20 Pa逐步提升到了30 Pa,提高锡槽压力,可以有效防止外界空气的侵入,减少锡的氧化,降低锡耗。

表6 槽压与锡耗之间的关系

3 锡耗的理论计算

3.1 表面渗锡量的计算

假设条件:月拉引量17000 t,玻璃规格6 mm厚。渗锡量一般按照20~50 mg/cm2来计算。通常根据生产经验认为渗锡量低于30 mg/cm2时,可以生产出优质的浮法玻璃,玻璃下表面在后加工处理时不会产生钢化彩虹缺陷。按照以上条件计算一个月玻璃表面渗锡总量,取玻璃密度r=2.5 g/cm3=2.5 t/m3。

根据质量公式:r·V=m

式中:r——密度,g/cm3;

V——体积,m3;

m——质量,t;

S——面积,m2;

d——玻璃厚度,mm。

求得:S=1.13×106m2

计算可得每个月玻璃下表面的渗锡量为340 kg。

3.2 通过保护气体排出锡槽的锡量计算

目前拉引量约600 t/d的锡槽内保护气体用量约1500 Nm3/h,而锡槽空间中蒸汽的杂质主要成分为SnO、SnS和Sn(三种物质均为气态),这些锡及锡的氧化物随着保护气体一起排出到锡槽外。通过理论分析计算出随保护气排出的锡氧化物量如表7所示。根据文献[1]研究,在1027 ℃时蒸汽中锡和氧化亚锡的含量极少,其中的主要成分是SnS,其他成分忽略不计不会影响整体的计算结果,所以假定蒸汽中所有成分为SnS。

表7 锡中杂质含量与挥发率的关系

锡槽排放保护气体量Q标况=1500 Nm3/h,由于锡槽入口温度1000 ℃,出口温度600 ℃,整个锡槽内的平均温度取T=(1000+600)/2=800 ℃,换算成实际流量Q实际 =Q标况·(T+273)/273=1500×(800+273)/273≈5900 m3/h。换算成一个月的气体量为5900×24×30=4248000 m3/月,则排出的SnS的量=100 mg×4248000=424.8 kg,因为Sn的相对分子量为119,转换成Sn的质量=424.8×119/(119+32)=335 kg。

由于在1027 ℃时饱和蒸汽中SnS含量为100 mg/m3,取保护气的温度约为800 ℃,目前通过现有的资料只能查到1027 ℃时饱和蒸汽中硫化亚锡含量资料,按照此值直观地计算量级。随着温度的降低饱和蒸汽压是逐渐降低的,并且在正常的锡槽生产状态下,锡槽内的各种挥发物也并未达到饱和状态,实际上SnS的含量应该要远<100 mg/m3,所以通过保护气排出的锡量也不会有335 kg/月,要远少于这个量。

4 结语

锡耗主要由渗锡量+锡槽排放量+锡灰量组成。根据目前国内优质浮法线的生产情况来看,在稳定生产工况下,由于锡槽内有大量的氮氢保护气体存在,锡槽内产生的锡灰量极少,几乎可以忽略不计。而根据目前的实际统计情况来看,锡槽平均每个月的耗锡量为400~500 kg,渗锡量约为300 kg/月,所以通过挥发排放出锡槽的锡为100~200 kg/月。

当锡槽内污染较少时,玻璃渗锡带走的锡占锡耗中的比例远比挥发物带走的要多,从渗锡量上可以看出锡槽工况是否处于良好状态。

通过以上分析可以看出,锡槽密封得越好,锡槽压力越高的情况下,空气进入锡槽的量就越少,锡液污染就越少;保护气体越纯净,氢气含量越高,锡槽出口SO2用量越低的情况下,锡槽内锡液被污染的量就越少,玻璃发生的渗锡和锡槽内锡渣的产生也越少。同时,当流道温度及成形温度降低时,锡槽内发生的渗锡量也会减少,从而锡槽的锡耗也会减少。因此,只有有效控制锡耗,才能确保生产出优质的浮法玻璃。