基于FDM工艺的3D打印机机械结构设计

黄 蓓

(河南省商丘职业技术学院,商丘 476000)

随着科技的发展,商品之间的竞争愈演愈烈,不仅要满足个性化、实时化需求,更需要缩短研发和生产的时间,迅速抢占市场,同时降低成本,解决复杂零件加工的困难[1]。3D打印技术是一种具有划时代意义的新技术,能够通过计算机生成的产品模型满足用户需求,同时能及时发现产品缺陷并进行改进。相对于常规的机械加工,零部件的设计在很大程度上受限于设备和工具,而3D打印结合的增材制造技术可以在某种意义上解决这些问题,甚至可以解决机械结构非常精密复杂部件的生产问题[2]。

1 总体设计

机械系统主要由主机身结构、挤出机构、送丝机构以及传动机构等组成,主要用于支持轨道及其他零件的装配。挤出机构的作用是加热打印丝材,其挤压机理对打印成形的品质有很大影响。送丝机构是把打印丝材平稳送进挤压机构,确保在打印工序中输送连续的丝线[3]。该驱动装置可实现X、Y、Z轴的移动,使打印喷嘴精确定位。

2 三喷嘴挤出机构的设计

柱塞式挤出机结构体积较小,可以达到台式型3D打印的需要,因此选用柱塞式挤出机构[4]。柱塞式装置由散热风扇、环形散热片、加热模块、喷嘴以及测温电偶组成,利用加热腔中的固态丝作为丝材,将熔化后的丝材送到喷口,通过步进马达驱动。它的活塞式挤压构造见图1。

图1 柱塞式挤出机构

为了缩短冲程和缩短处理时间,采用一字形布置方式。打印时,三喷嘴在X、Y轴配合下完成三喷嘴的位移变换[5]。三喷嘴分别负责对被打印模具的外表、内部充填和支撑进行处理。在确保打印速度的前提下,提高了工件的加工精度。

设计完成的三喷嘴挤出机构的参数如表1所示。三喷嘴挤出机构的长度大于市场上其他单一的3D打印长度,但总体质量减轻,主要原因在于选择的进料方法不同。另外,各喷嘴的工作分工不同,但彼此配合,改善了成型零件的打印效果和加工精度。

表1 三喷嘴挤出机构参数

3 送丝机构的设计

在挤压成形时,送丝机构产生的送丝力是否能够维持较大且稳定连续,是影响打印成形质量的重要指标[6]。当前3D打印系统中采用熔融沉积(Fused Deposition Modeling,FDM)技术,由马达驱动一对摩擦轮,由摩擦轮夹持钢丝,由步进电动机驱动摩擦轮完成送丝。因此,结构上必须采用三喷嘴挤出机构,使挤出机构沿导向器移动。挤出机构的质量愈轻,打印的准确度越高,越有利于减少工作负荷。因此,必须将挤出机构的自重效应纳入其中。在送丝装置上,步进马达的质量大约在0.4 kg,加热铝块、散热片、喷头和加热杆等部件的质量大约在0.4 kg。3个喷头均使用同样的近程送丝机构,质量大约为2.4 kg。因此,喷头在导向装置上的压力是原先的3倍,缩短了3D打印整体的使用年限。要想在确保三喷头的同时尽量不缩短其使用年限,可以通过减少轨道负荷增大轨道的直径来实现。简单增大轨道的直径可以延长其使用年限,但会对整体的传动体系产生负荷。轨道的重量增大将导致导轨的质量增大,引发加速过程中制动不到位问题[7],造成成型零件4个边角上的成型品质太差。因此,从减少导轨的负荷出发,合理布置送丝机构。为了解决挤压机构打印的打印效率与打印质量之间的冲突,提出了一种降低轨道负荷的办法,并介绍了三喷嘴挤压机构的末端进料方式。3种挤压机构均使用远端送丝装置完成丝料的输送,然而因打印品的外表面上的管口只有0.2 mm,在使用远端送丝时会因为磨盘与丝线的摩擦力不够产生打滑、脱丝困难、断续等问题,不能满足所需的准确率和精度要求[8]。为了降低挤压机的质量,确保具有较大的送丝力,本文采取一种由远端送丝和近端送丝组成的进料模式,在打印产品的外壁上使用0.2 mm的喷头挤压装置。设计它为近端送丝,而打印支撑与装料部分则由远端送丝装置组成。

4 散热机构的设计

与散热量有关的参数有散热区域、温度场、流速以及风向的长短。最佳的改善导热系数的情况是沿空气流动的方向较短,且沿空气的侧向较大,确保更大范围的散热[9]。当前的传热设备由风机和散热片组成。增加风机数目会增加挤压机的自重,从而对打印的速度产生不利作用,故不采用增设风机的方法。环状散热器的散热器性能与其本身的构造参数密切相关,因此必须对其进行分析、统计和分析其结果,找到合理的散热片配置,以确定选择的散热片型号和类型能取得最好的性能。

本文以6个散热片为参照,结合实践和散热片的构造需求,探讨散热片数目对散热片性能的作用。

(1)将散热片的数目按6~13研究,其他大小和样品大小相同。散热片数目越多,散热片的容量越大。同时,在散热片数目为13的情况下,气温下降。

(2)选取不同的厚度0.6~2.0 mm,其他大小与样品翅片相同,且散热片间距越大,散热片的散热片容积也越大。此外,气温在下降,并没有造成太大的影响。

(3)探讨邻近散热片间距对散热片的影响,按实践和散热片的构造需要,将邻近的散热片间距按1.0~2.4 mm的不同值进行分析,其余的大小与样品翅片的大小相同。散热片间距越大,散热片的散热片容积越大,温度越低。

(4)采用3~10个不同的值来计算散热片的长度,其他的大小和样品的散热片相同。在8个散热片中,散热片的温度是最小的。

5 传动机构设计

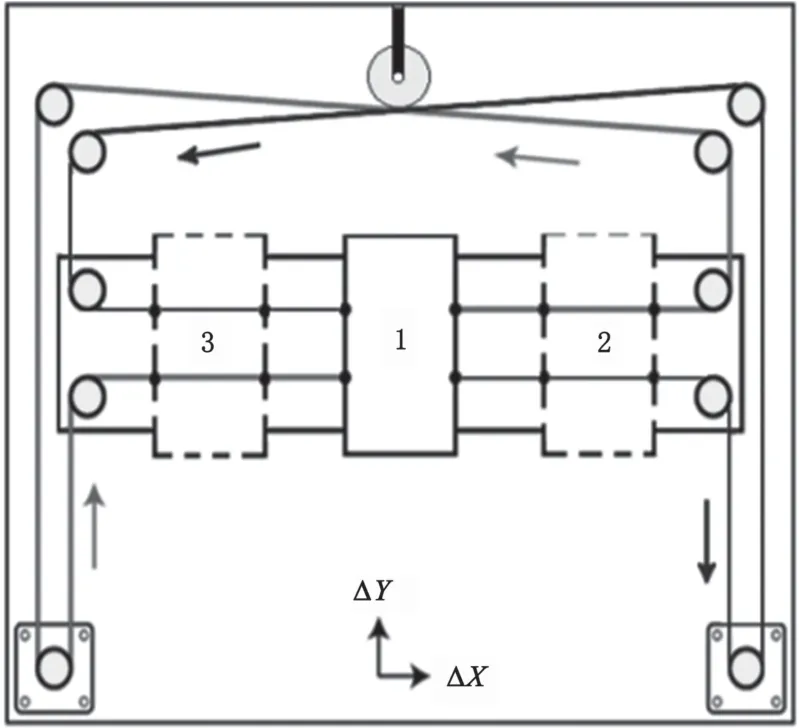

将两台步进电动机对称置于主体机身的一端,并分别用X、Y表示。4个紧固槽分别位于主体的4个直角上,其中固定式、步进电动机、喷口运动总成通过铰链与同步旋转轴线相连。在x-y平面中,使用同轴传送[10]。同步皮带是齿轮与皮带之间的一种传动形式,不存在相对滑移,且具有稳定、精确、高传输速度、降低振动以及降低噪声的特点。因为皮带驱动时会产生一种带状松驰,所以每一条皮带的一端都有一个张紧轮(二者相交的部位是上下两个平面)。在x-y同步转动的情况下,喷头组合装置在x轴正方向上运动,移动部件2位置。在x-y同步转动的情况下,喷头组合装置在x轴上的负向运动,移动部件3位置。随着x步进马达的顺时针转动和步进马达的反向转动,喷管的组合装置沿y轴正向运动。随着x步进马达的顺时针转动和步进马达的反向转动,喷头的组合装置沿y轴的负向运动。所以,调整电流方向即可改变喷头组件的运动轨迹。传动机构如图2所示。

图2 传动机构设计

将两台步进电动机对称置于主体机身的一端,并分别用X、Y表示。4个紧固槽分别位于主体的4个直角上,其中固定式、步进电动机、喷口运动总成通过铰链与同步旋转轴线相连。在x-y平面中,使用同轴传送。同步带是一种齿轮与胶条互相啮合的打印机,其Z轴向采用滚珠螺杆与步进马达相连的驱动模式,使打印工作台在平面上下之间运动。球形丝杠能够将旋转方向的移动转换成直线移动,自身的承重性能高,且具有稳定性、可逆性、定位精度高以及构造简易等优点。它的高精度使其能够在Z轴上进行微小的高位移,从而可以改善3D打印机打印的准确性。对3D打印机构的驱动机构进行改造,提高了其传输性能。该打印机构的传动比原有的机械结构更好,提高了总体结构的强度和刚性。该传动装置采用双步进电动机进行扭力调节,可将步进电动机的驱动功率提升一倍。步进马达与打印挤压装置分开,使打印中的步进电动机不再占用实际打印的空间,从而减轻了喷头移动的质量,降低了惯性,提高了打印的准确性。

6 机身结构和工作平台设计

机体的构造以整个3D打印设备的基本部件为基础,由丝杠、三喷嘴挤出机构、步进电机及直线导轨组成。三喷嘴的主体结构设计必须具备高强度、紧凑及低负载等优点,因此在材质方面结合多种要素选择了金属板材作为3D打印机的主体,基板厚度3 mm。这种材质易于拆解,易于进行防腐操作。

工作平台由Z轴向的滚珠丝杠支撑,由步进电动机驱动,在水平面上上下移动。挤压式喷射器在x-y平面中沿工件外侧的外形进行扫描,最后在工作台上打印。因此,工作平台的稳定与否直接影响打印产品的品质。打印品在成形时,由喷嘴挤压而成的丝在室温下遇冷会发生凝固和收缩,会导致产品翘角。为防止产品高温快速降低,必须在工作台上增加一个加热热床,避免由于丝的温度突然降低而引起翘角。该方案使用印制电路板(Printed Circuit Board,PCB)热床,并将其加热到一个较高的温度,以减轻因打印时冷却而产生的物料收缩。该热床由电阻器产生热量,经过电阻器发热,发热均匀,可添加人工调节,工作平稳,不易破损。

7 结语

以改善打印速度和打印品质为目标,研制了三喷嘴式挤压装置,对三喷嘴式挤压装置及喷头的构造进行研究,并在工件表面使用了各种口径的喷头,分别对内外部进行打印。研究送丝机构的布置及摩擦轮的结构,提出了一种利用远端送丝和近端送丝布置的方法,以改善打印速度和准确性。通过对散热片的模拟实验,研究各部件的散热性能,并分析各部件的性能,进而优化其性能,同时对其传动方式、主体构造等进行了详细分析与设计。