基于Geomagic航空发动机叶片逆向建模与误差检测分析

陈恩雄

(长沙航空职业技术学院 航空机械制造学院,长沙 410124)

航空航天制造水平是一个国家经济实力、科技水平和国防力量的重要体现。逆向工程技术是提升航空航天制造水平的重要举措[1-2]。航空发动机叶片作为航空发动机的重要零部件,是航空发动机研究的关键技术,也是很多发达国家封锁的核心技术,因此往往无法获得其初始设计的三维模型和相关参数[3]。本文利用Geomagic软件,通过扫描获取点云、点云数据优化、Geomagic Design X模型逆向建模以及Geomagic Control模型的误差检测分析等,对某型航空发动机叶片进行逆向建模,并在此基础上得到其三维模型和相关参数,可在一定程度上助力我国航空发动机叶片设计制造水平的提高。

1 基于Geomagic Wrap三维数据信息的采集

1.1 点云数据采集

逆向工程中,详细分析研究点云数据采集方法,通过对航空发动机叶片的形状进行结构分析,根据实训室条件确定合适的采集方法,并对叶片进行点云采集。这里利用Win3DD三维扫描仪对航空发动机叶片进行360°无死角的点云数据采集。Win3DD三维扫描仪的结构,如图1所示。

图1 Win3DD三维扫描仪

1.2 点云数据预处理

通过Win3DD三维扫描仪采集得到的点云数据,带有体外孤点、噪声点、杂点以及破洞等,加之扫描人员的操作误差,会出现点云层数据错层,造成点云数据误差过大。如果直接使用点云数据进行曲面逆向重构,不但很难逆向重建模型,而且会对后面的提取曲线、拟合曲面精度产生大的影响,甚至出现无法拟合完成叶片曲面的情况[4],因此需要对得到的点云数据进行较为复杂的点云处理。在Geomagic Wrap软件中,对获得的点云数据进行多余杂点、体外孤点、减少噪声、采样以及平滑等处理,进一步优化点云,得到更好质量的点云数据,同时进行去除突出物、残留面、光整棱边和交叉物等操作。对于扫描两次或多次获得的点云数据,可采用拼接方式将其拼接到一起,再通过全局注册对两个或更多初始拼接后的点对象或者多边形对象进行精细拼接完成封装,从而得到较高精度的点云数据,如图2所示。

图2 点云数据

1.3 三角面片处理

航空发动机叶片根部使用过后会出现表面不平、表面数据扫描精度差、扫描过程中有凹凸不平的表面和非有效杂点数据。为了后续叶片逆向重构精度更高,需要对叶片根部进行三角面皮处理。图3为叶片根部圆角。图4(a)为叶片根部圆角没有处理前的情形,明显可以看出表面不光顺且存在破损。通过去除特征及表面数据平滑处理,得到了较好的曲面,如图4(b)所示。

图3 叶片根部圆角

图4 叶片根部圆角所示部分的放大图

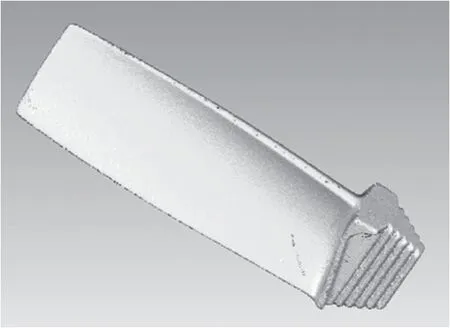

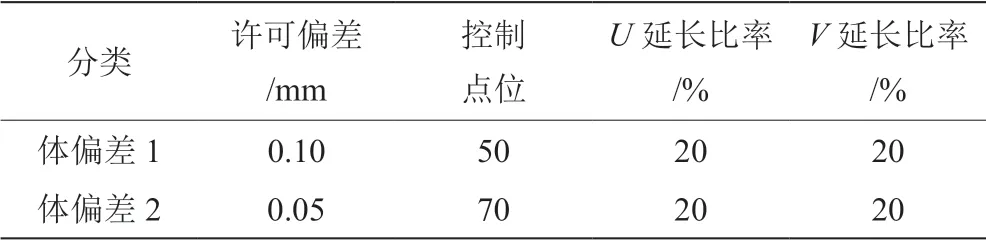

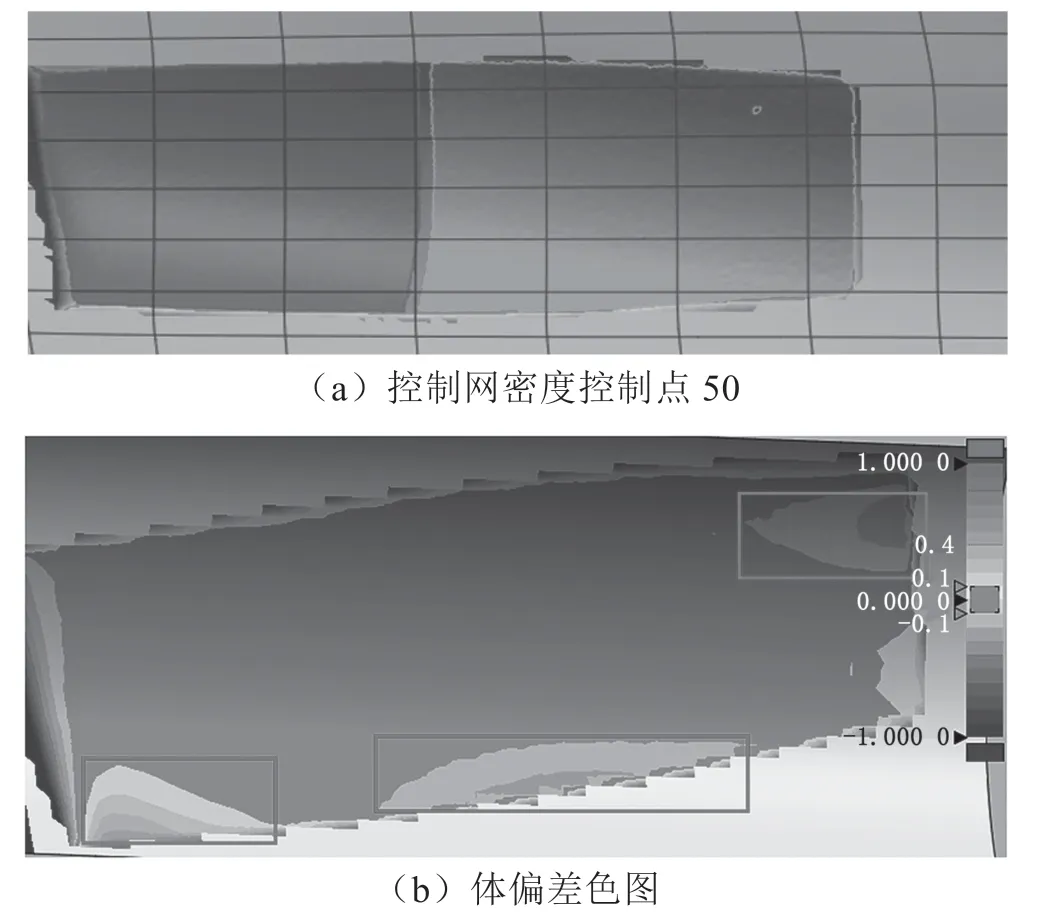

2 三维Geomagic Design X逆向建模

将获得的三角面片文件导入Geomagic Design X软件,进行坐标对齐、领域分割以及模型建立等逆向建模[5]。叶片表面采用面片拟合方法进行建模,面片拟合曲面将多边形模型转化成精确曲面模型,主要分为曲面片阶段、栅格阶段、曲面阶段和轮廓线阶段4个阶段。采用轮廓样条线编辑是为了将模型中曲面曲率较大的领域分隔开,将曲面曲率小的曲面区域分割在一起形成一个较大曲面领域[6]。为了提高曲面片的拟合质量,需要对曲面片进行预处理。曲面片中的栅格越密集,越能表现该曲面片的细节。经过拟合曲面操作,最终可以得到如图5和图6所示的曲面栅格对比。曲面体偏差参数,如表1所示。

表1 曲面体偏差参数表

图5 曲面体偏差对比1

图6 曲面体偏差对比2

从图5和图6的曲面体偏差对比可以看出,许可偏差和控制点位会影响曲面拟合的精度,U延长比率和V延长比率只会延长曲面四周,所以曲面的精度主要由许可偏差和控制点位数决定。

为了更好地评估模型的准确性,主要利用下面2个参数对最终得到的模型进行体偏差分析[7]。

(1)标准偏差值S,表示偏差的离散程度,即

式中:x为点的实际位置;为期望位置;n为点的个数。

(2)RMS表示均方根,能够反映所得数据的可靠性,计算公式为

式中:di为一组分析值与参考值的偏差。

3 模型型面的精度检测分析

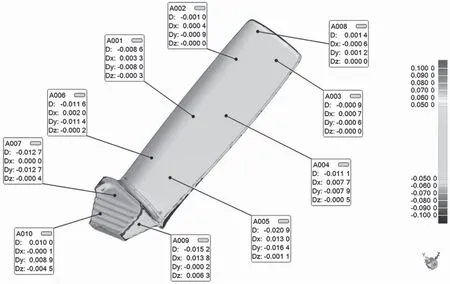

将点云文件光固化立体造型术(Stereolithography,STL)和数字模型生成树协议(Spanning Tree Protocol,STP)文件同时导入Geomagic Control精度分析软件[8],通过最佳拟合方式将点云文件STL和数字模型STP文件拟合为一体。对模型进行3D比较,生成3D比较图,以不同颜色区分测试体与参考对象之间不同偏差颜色生产体偏差图,如图7所示。

从图7可以看出,公差均在±0.05 mm。3D选取点得到的点位分析可以得到图8叶片表面公差分布图,可以看出,叶片表面的公差主要分布在0.02 mm以内。通过表2的叶片表面点位分析表可以得到每个点在叶片曲面的偏差公差。

表2 叶片表面点位分析表

图7 体偏差图

图8 叶片表面公差分布图

通过2D比较,选取叶片截面分析获得图9叶片截面图,可以看出点的精度分析。叶片截面点位分析表,如表3所示。叶片截面公差分布图,如图10所示。由以上精度分析可得,通过逆向建模得到的三维模型的精度较高,具有一定的应用价值。

表3 叶片截面点位分析表

图9 叶片截面图

通过对比分析可以得到叶片表面及截面点位公差分析数值,同时反映了逆向建模后得到模型精度的高低。通过对比修改叶片拟合参数得到精度较高的三维模型,可为加工模型打下更好的基础。

图10 叶片截面公差分布图

4 结语

利用Geomagic软件扫描获取点云、优化点云数据、通过Geomagic Design X模型逆向建模以及Geomagic Control模型的误差检测分析等,对某型航空发动机叶片进行逆向建模,在此基础上得到其三维模型和相关参数,可在一定程度上助力我国航空发动机叶片设计制造水平的提高。