发动机台架联轴器应用与故障分析

李亚东 范振勇 刘金磊

(潍柴动力股份有限公司,潍坊 261108)

1 研究背景

发动机试验台架振动大小通常与3个因素有关,分别是发动机台架高弹联轴器、台架基础隔振系统和发动机隔振垫块。发动机隔振垫块根据发动机及台架各项参数匹配确定,这里不再详细阐述。台架基础隔振系统的一般结构形式如图1所示。

图1 台架基础隔振系统一般结构形式

基础隔振器选型通常与台架载荷、质心分布以及运行工况等因素有关。通过选型匹配,一般将台架隔振效率控制在93%以上,系统频率控制在4 Hz以下。这种情况下,基本能排除台架基础隔振对发动机运行产生的影响。除以上原因外,台架高弹联轴器的应用将对台架运行状态优劣具有重要作用。发动机在试验台架上,且在发电机组、工程机械和船机等领域中一般都应用高弹联轴器,作用是将发动机输出扭矩平稳可靠地传递至后端[1]。高弹联轴器的状态优劣直接影响动力输出,使用过程中常出现老化、高温融化以及过载断裂等现象[2]。实际应用中,往往高弹联轴器出现故障才被动更换,给动力传递带来了一定隐患。鉴于高速高弹联轴器较广的应用范围,为便于分析,将重点阐述台架高速高弹联轴器的相关应用与研究。

2 一般性结构介绍

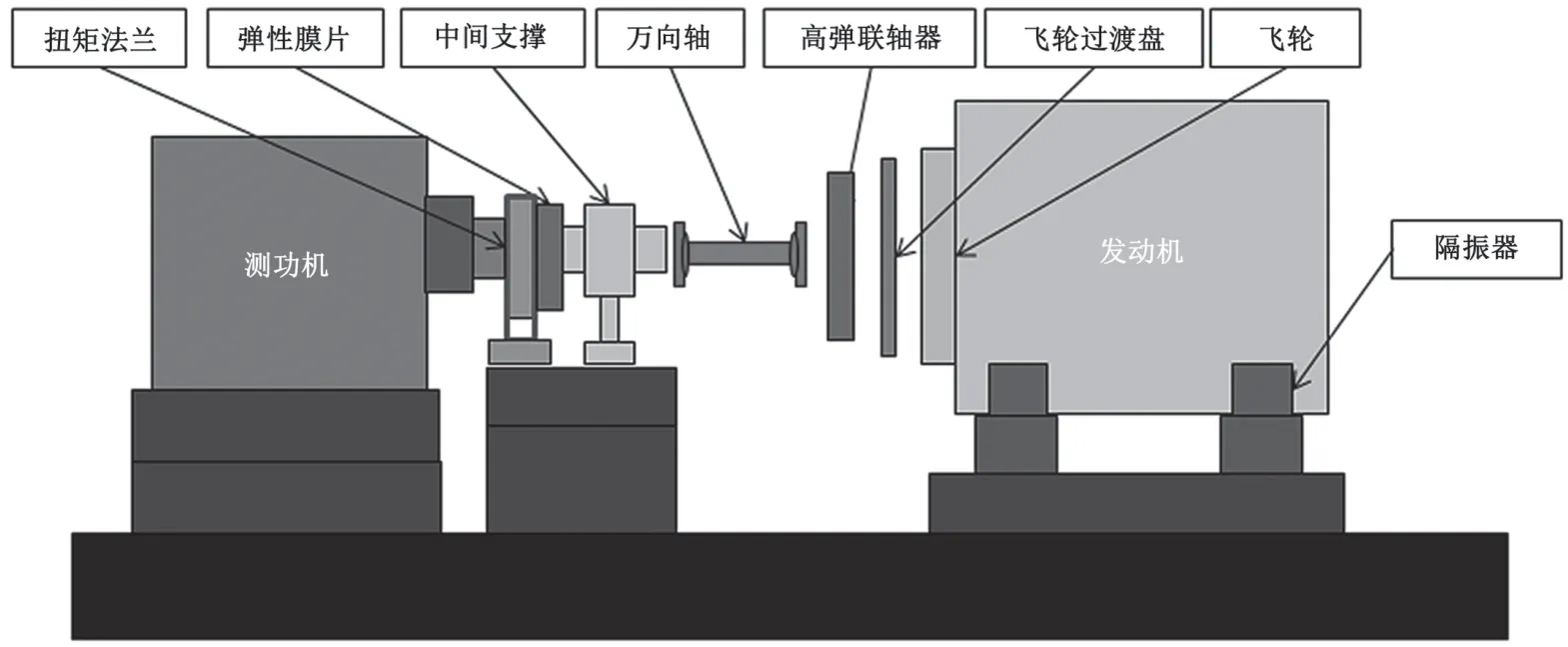

2.1 台架轴系连接一般性结构

以目前行业较为普遍的台架结构为例,发动机试验台架轴系基本由测功机、扭矩法兰、弹性膜片、中间支撑、万向轴、高弹联轴器、飞轮过渡盘以及发动机等组成。部分台架会根据实际需求取消中间支撑、弹性膜片等结构。试验台架轴系一般性结构简图如图2所示。

图2 试验台架轴系一般性结构简图

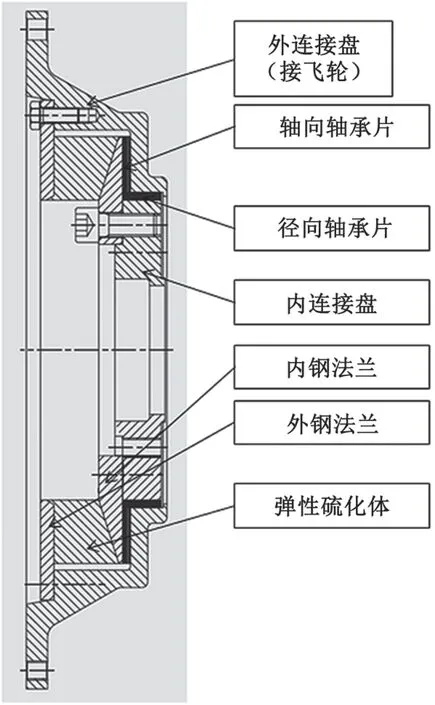

2.2 高弹联轴器的一般性结构

以目前较为常见的高速高弹联轴器结构为例,它主要由外连接盘、轴向轴承片、径向轴承片、内连接盘、内钢法兰、外钢法兰、弹性硫化体和连接螺栓等组成,结构简图如图3所示。

图3 简图高速高弹联轴器结构

3 高弹联轴器应用

高弹联轴器的选型匹配一般从适用性、功能性和装配性3个方面进行考虑。

首先,适用性是对高弹联轴器匹配选型的初步选型。通过发动机关键参数如最大扭矩、最高转速等判断该高弹联轴器是否能用。一般准则是确保高弹联轴器额定扭矩不低于发动机最大扭矩的1.2倍,万向轴不低于最大扭矩的3倍(高弹联轴器使用寿命约为8 000 h,万向轴使用寿命约为20 000 h)。

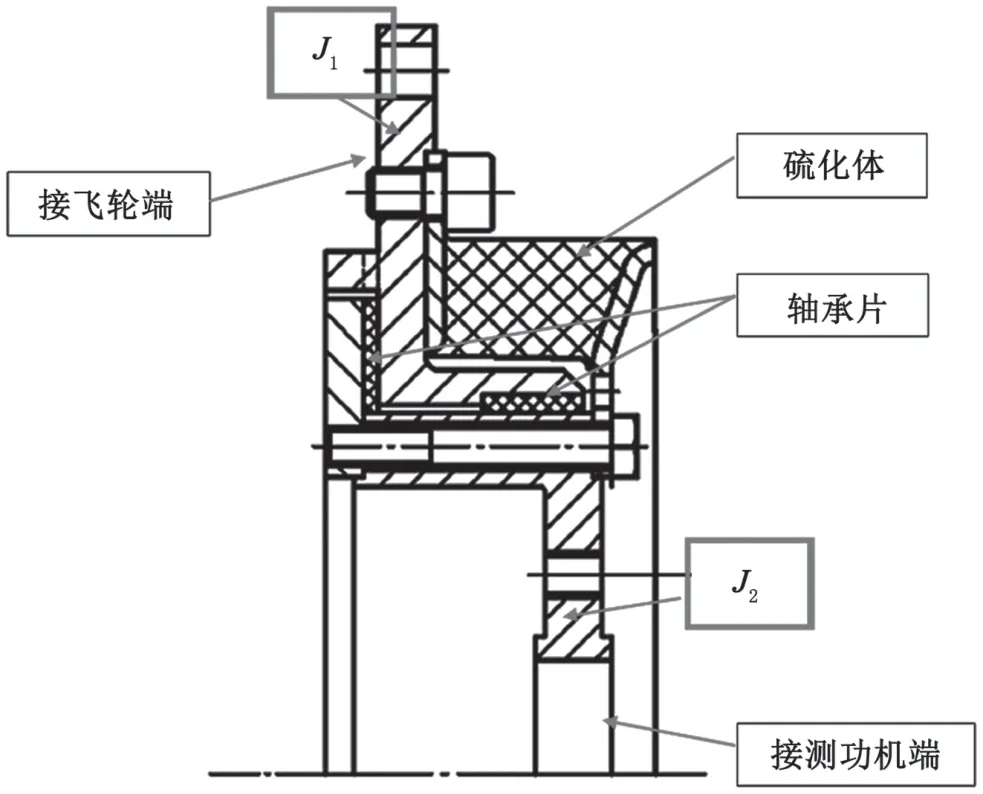

其次,功能性是对高弹联轴器匹配选型的详细选型。通过发动机怠速、发动机转动惯量、测功机转动惯量以及高弹联轴器转动惯量(J1和J2)等详细参数计算台架轴系共振区间,判断该高弹联轴器是否可用。

最后,装配性是对高弹联轴器的安装可行性的判断。通过发动机飞轮图、高弹联轴器图、测功机输出端尺寸等参数确定装配结构,判断是否需设计过渡连接盘实现其连接[3]。装配性的匹配选择流程如图4所示。

图4 装配性的匹配选择流程

通过高弹联轴器与之相匹配结构实际应用数据汇总分析,高速高弹联轴器轴系各匹配副尺寸整理汇总表如表1所示(基于标准飞轮和常用万向轴接口尺寸整理)。通常万向轴接口尺寸有5个类别,飞轮端接口尺寸有5个类别(特殊机型除外),根据实际连接环境不同,共有6组匹配形式。针对不同机型不同的飞轮结构,明确需匹配的过渡连接盘结构,可为高弹联轴器的匹配应用提供参考依据。

表1 高速高弹联轴器轴系各匹配副尺寸整理汇总表

4 高弹联轴器故障成因分析

一般在工作状态下的动态负荷和工作过程中发生变化的弹性体特性,会使高弹联轴器有一种复杂的负荷曲线,从而导致其硫化体状态异常。

常见故障成因如下。

(1)疲劳:重复出现的负荷失效,引起材料发热。

(2)热破坏:环境温度过高或高频连续交变负荷产生阻尼功,材料发热。

(3)过载断裂:受高于断裂强度的静态负荷而失效,由于提前疲劳可能已产生裂纹,较小的负荷就可能导致故障。

(4)老化:弹性体表面与周围环境介质间发生化学反应破坏分子结构,导致表面受损,降低了疲劳和过载断裂的负荷极限。

(5)装配超差:高弹联轴器安装对中偏差较大,使高弹内部承载部件受力不均,导致弹性体形变过大,内部定位部件受力[4]。

5 典型故障分析

5.1 高弹联轴器损坏典型故障分析一

某型号发动机在台架上进行200 h前端轮系瞬态循环耐久试验,在试验进行约130 h时发现连接发动机与万向轴的高弹联轴器发生硫化橡胶断裂,导致整个高弹联轴器报废。现场照片如图5和图6所示。

图5 联轴器与万向轴装配图

图6 硫化橡胶断裂的联轴器

高弹联轴器运行工况异常,试验在低怠速、标定转速、最高空车转速、停车设定点的条件下特定循环,循环一次共13 s,每5个循环起动1次,共运行200 h,循环工况如图7所示。

图7 试验循环图

结合高弹联轴器结构简图(如图8所示)进行故障分析,发现连续的交变负荷、频繁突加减负荷以及频繁经过怠速以下的共振区域的循环工况,是造成高弹联轴器损坏的主要原因。

图8 高弹联轴器结构典型故障一示例图

考虑存在的问题,在进行特殊工况试验时,一是要考虑高弹联轴器的疲劳损耗,二是要加强轴向连接机构的安全防护,三是要缩短定期检查轴向连接机构的周期。

5.2 高弹联轴器损坏典型故障分析二

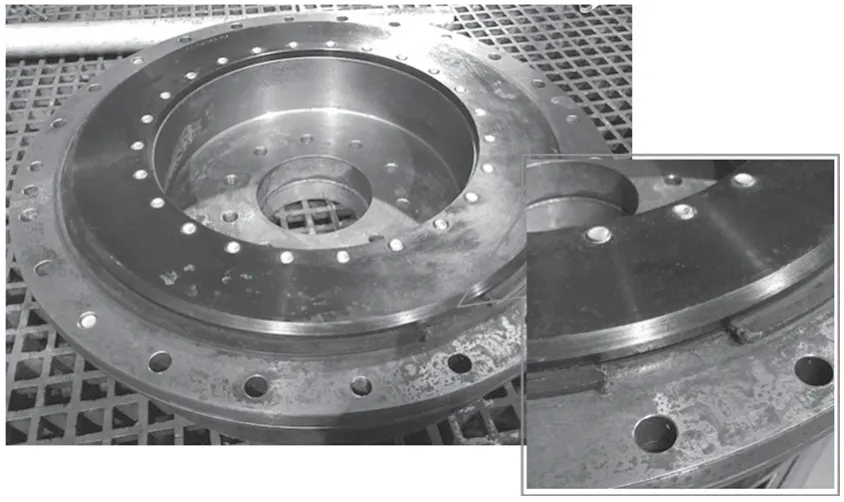

高弹联轴器轴向轴承偏移断开,台架振动超标,现场如图9所示。

图9 高弹联轴器损坏现场

结合高弹联轴器结构简图(如图10所示)进行故障分析,此故障主要由以下3个因素引起。第一,结构。该高弹联轴器的轴向定位的轴承片固定方式不合理。第二,老化。使用时间超限,部件磨损,配合间隙加大。第三,安装超差。在对中操作时,无对中详细数据,无法保证对中精度。如果对中偏差较大,将造成高弹内部承载部件受力不均,内部定位部件受力导致部件偏移,破坏整体结构和动平衡。

图10 高弹联轴器结构典型故障二示例图

一方面需完善万向轴和高弹联轴器使用累积小时计功能,对其进行全生命周期管控,建立定期检查机制,到期强制检修或报废;另一方面,需规范台架对中操作,提高对中准确度,使对中数据准确可靠,且具备可追溯性[5]。

6 结语

通过对高弹联轴器选型匹配的分析,结合其在实际环境中的应用情况,以及对其进行典型故障分析,可见高弹联轴器的合理选型匹配、安装、使用直接关系整个轴系的安全性和可靠性。高弹联轴器通过不同结构和连接形式配置于试验室、整车及发电机组等领域。正确的配置与使用,不但能平稳可靠地传递扭矩,减少振动和噪声,还能延长高弹联轴器的使用寿命。鉴于高弹联轴器的结构形式和运行方式,为降低高弹联轴器的故障率,运行状态的预判非常必要。一方面,可以通过人为累计计算其存置时间和运行时间,也可以通过无线技术手段实现在线监测,在到达极限使用时间前更换高弹联轴器,避免发生故障;另一方面,针对极端苛刻的运行工况应提前分析评估,做好预备方案。随着监测技术手段的不断升级更新,这种情况用无线在线监测技术手段更为方便。运行过程中一旦发现高弹联轴器参数异常,可及时停机排查以避免故障的发生。