红外热成像技术在机床主轴系统温升实验中的应用

韩 超

(沈阳机床(集团)有限责任公司,沈阳 110142)

主轴在持续旋转中会产生热量。根据主轴类型和主轴系统结构的不同,产生的热量大小和热传导方式也不同。热量是如何传导的,主轴系统什么时候可以达到热稳定状态等,可以利用红外热成像技术对这些问题进行实验研究。

1 红外热成像技术的应用及优势

自然界中,由于物体内部分子热运动的结果,所有高于绝对零度-273 ℃的物体都会有红外辐射,称之为热辐射。不同的温度,物体发出的热辐射波长不同。

红外热成像技术是指利用红外探测器和光学成像物镜接收被测目标的红外辐射能量分布图形反映到红外探测器的光敏元件上获得红外热像图的技术。这种热像图与物体表面的热分布场相对应。通俗地讲,红外热成像就是将物体发出的不可见红外热辐射能量转变为可见的视频图像。

现阶段,红外热成像技术的应用已经非常广泛,涉及民航、电力、石油化工、消防预防、医疗、安防及工业制造等多个领域。红外热成像技术应用时具有诸多优点。第一,它是被动非接触式成像,成像距离远,大大提高了使用的安全系数。第二,它的持续工作能力强,可以忽略天气、环境以及光线的干扰。其他夜视设备常常受到可见光或强光的干扰,导致摄像机在没有光线的环境不能成像。第三,它的能耗低,使用寿命长,且基于红外热成像技术制造的大部分设备便于携带,操作简单,提高了使用效率。第四,它的成像直观。例如,在医疗领域应用,通过红外热成像技术能在人群中及时监控到发热人员,以便及时采取有效措施,预防感染。

2 机床主轴系统温升实验目的

机床主轴系统旋转运行时必定会产生热量,并以热传导的方式将热量发散至其他与之连接的部件上形成主轴系统的温度场。基于热胀冷缩原理,机床一些部件(也包括机床主轴系统自身)会因此产生形变,影响机床的加工精度。利用红外热像仪测试主轴系统的温升情况和温度分布情况,以及机床在恒定转速下的热稳定时间等信息加以分析,可以直接获得机床主轴系统的温升情况、热传导情况及机床热稳定情况,同时能掌握机床主轴系统的热特性,以便及时采取措施,降低或消除因热传导造成的变形量,提高机床的加工精度。

3 红外热成像技术在机床主轴系统温升实验中的应用

3.1 实验依据

温升实验依据国家标准《金属切削机床通用技术条件》(GB/T 9061—2006)中的4.6.2温升试验[1]。主轴轴承达到稳定温度时,检测其温度和温升。要求滚动轴承的温度值不应超过70 ℃,温升值不应超过40 ℃。功能部件经过一段时间的运行后,测量的温度值的上升幅度不超过每小时5 ℃时,一般认为已经达到稳定温度。

3.2 实验方法及过程

机床及主轴系统必须是冷态启动。通常来讲,经过12 h的停机视为冷态,否则会影响实验结果[2]。面向待测主轴架设红外热像仪,将数据通信线与专用便携式笔记本计算机相连接。打开软件,启动红外成像功能,可在软件中查看当前成像情况。根据需要,调整红外热像仪镜头朝向及焦距,以达到理想的成像效果,见图1。

图1 仪器设备连接图

在软件中设定测试参数、主轴转速、测试距离、发射率以及当前发射温度等。基于机床主轴系统的相关测试,设定测试距离为1.5 m时效果最佳,发射率设定为0.94。因实验处于标准装配车间内,内置恒温空调,所以当前的发射温度可设定为当前的环境温度。

测温点的选择非常重要,需根据需求设定测试关键点。为了测得主轴系统的实际温度,机床设计时应该在结构上考虑便于测试的位置。测试方式大体分为两类:一类是直接接触式测温方式,如应用温度传感器对测温点进行实时的温度监控;另一类是非接触式测温方式,如应用红外热成像仪对测试物进行热成像。无论使用哪种方式,在机床设计初始都要考虑测量位置的因素,不能干扰实验检测。

测试点的选择也是实验的侧重点。从主轴系统的类型出发,全面考虑所要测试的方向来设定测试关键点,见图2。因为要得到主轴以恒定转速达到热稳定状态下的热传导数据,所以设定了5个测试关键点,分别是卡盘、过渡盘、主轴端面、主轴与主轴箱连接区域以及主轴箱体。设定完毕后,启动数据采集,见图3。

图2 测试关键点的设定

图3 数据采集

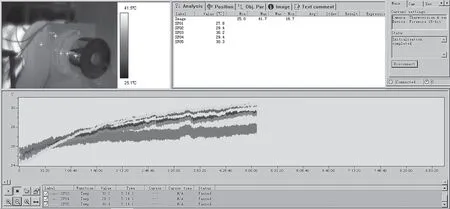

给定一个恒定的主轴转速,一般设定为主轴最高转速的75%。在主轴系统运转期间,使用红外热成像仪对主轴系统进行测试,每隔1 min记录一次温度数据。当处于热稳定状态时,停止采集[3]。图4中显示了主轴系统的温升终态。

图4 主轴系统温升终态

3.3 实验结果及分析

实验标准规定,经一定时间的运行后,轴承温度上升幅度不超过5 ℃时,可认为已经达到稳定温度。理论上,主轴系统的温度和室温呈一个曲线关系,每小时温度上升5 ℃的斜率线与主轴系统温度变化曲线相切,该点就是主轴系统达到稳定温度时的温度值。实验室环境下的温度是恒温,所以分析时可以认为环境室温线为直线[4]。通过以上实验得到主轴温升的相关数据,如图5所示。

由图5可知,每小时温度上升5 ℃的斜率线与主轴系统温度变化曲线相切,可以得到主轴系统运行60 min时趋于热稳定状态,此时主轴系统的温度基本保持恒定,最高温度达到30 ℃,每小时最大温升未超过5 ℃。

图5 温度场状态及温度-时间波线图

根据最终热成像分析,热传导主要朝向主轴箱体方向,向卡盘的热传导较少。影响机床加工精度的主要因素之一是卡盘的热变形。此外,卡盘的精密度也是减少热变形的重要因素。精密卡盘配合间隙都很小,并且选用的材质抵抗热变形的能力较高,但卡盘价格很高。如果热传导方向是卡盘位置,则在设计时选用卡盘会向更加精密的型号定位会增加生产成本。通过实验可以得到主轴系统的热传导方向来确定机床设计结构的合理性,同时根据实时的温升数据,结合加工工件精度变化的对比,确定卡盘热变形对加工精度的影响程度,并以此为依据,合理选择卡盘的型号,达到降低生产成本的目的。

通过本次实验可知,主轴系统通过温升实验测试,主轴系统的温度场状态利于保证加工精度。

4 结语

测试后的热成像图可以直观反馈主轴系统的热分布状况。温度-时间波线图可以反馈热传导的过程和热稳定时间。起始点至热稳定的波线上升区间,如果是短时间内大幅度上升,即短时间内有较大的温度变化,说明主轴系统存在异常。此时,设计部门及工艺部门需要从主轴系统的冷却、装配特性等方面进行自查或整改。通过掌握主轴系统的热分布,设计部门可以调整主轴系统的连接件材质,控制主轴系统的热分布状态,使热分布或热传导不影响机床加工精度。红外热成像技术可以拓展到机床整体或其他功能部件的温升实验上,对运行中的导轨丝杠、电机等发热源也能进行温升实验。可见,应用红外热成像技术对机床性能的提升具有重要意义。