多层包扎高压容器筒体的优化设计

王 通,秦国民,钱才富

(1.北京化工大学 机电工程学院,北京 100029;2.大庆石油化工机械厂有限公司,黑龙江 大庆 163711)

0 引言

随着石油化工等行业规模的发展,压力容器趋于大型化和高参数化。对于有腐蚀性介质的容器,如整体采用高合金材料,筒体成本较高。而多层压力容器由于在材料的合理利用和安全性等方面具有特殊优点,能满足较苛刻的工作条件,如应用于加氢站储氢、氢化反应、超临界CO2高压萃取等[1-3],越来越受到关注。多层压力容器主要包括多层包扎式、绕带式和热套式容器,其中多层包扎式筒体具有承载性能强、缺陷分散、层板和内筒体可选用不同材料等特点,是使用广泛、制造和使用经验丰富的多层圆筒结构[4]。近年来,多层包扎容器制造方式也在不断改进,筒体的包扎方式逐渐由钢丝绳箍紧转为液压机械手夹紧,层板分段包扎转向为整体包扎。

对于多层包扎高压容器,液压机械手将每层层板包扎在筒体后,会在筒体产生预应力。多层包扎筒体的应力分布一直是研究的热点,Zhen[5]提出了预应力的力学模型和计算公式,试验内壁测试值与理论值误差不超过17%。Zhang[6]在考虑封闭端的影响下,推导出了多层压力容器在机械载荷和热载荷作用下应力分布的解析解。Liu[7]在考虑了层板间隙的情况下,对多层结构筒体的应力分布进行了数值分析,发现每个层板上的应力分布十分不均匀。

筒体预应力的大小主要与内筒厚度、层板层数、层板厚度以及制造时的液压夹紧力大小有关。多层筒体的结构参数一般由制造经验或实验来选择,为提供一种理想的筒体厚度计算方法,一些学者对多层筒体进行了优化设计。孙春一[8]应用模糊可靠性优化设计理论,以金属消耗最小为目标,对多层包扎高压容器筒体进行了优化设计。Kumar N[9]以三层容器为例,对容器层板的自增强和收缩配合组合进行优化,以达到容器的最佳疲劳寿命。Majumder T[10]对三层筒体的优化设计,优化时确保每层层板的内表面具有最大且相等的周向应力。张柏华[11]对多层柱壳容器结构响应行为进行了数值模拟,并通过对结构的优化分析,给出了较为合理的层板厚度和间隙尺寸。Urade S D[12]探究了层数对多层筒体应力的影响,优化时发现当层板层数大于3层时,筒体应力分布较均匀。

在多层包扎容器筒体的设计制造中,工程设计人员多把筒体的预应力作为强度储备之用,非常保守。本文在考虑筒体预应力的情况下,以筒体的材料成本最低作为设计目标,以弹性失效破坏准则作为约束条件,在内筒分别采用不同材料时,对内筒的厚度以及层板层数、厚度进行优化选择。

1 多层包扎式容器的强度计算

1.1 多层包扎式筒体的预应力

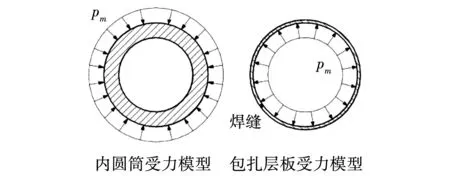

对筒体的预应力理论分析时,假设包扎后的层板与内筒、层板之间能够均匀贴合。层板包扎时,内筒或已包扎部分层板的筒体可看作受外压的厚壁容器,层板看作是受内压的薄壁容器。层间或层板与内筒之间的压力称为界面压力,以pm表示,如图1所示。

图1 内圆筒和包扎层板的受力模型

根据弹性叠加原理,筒体内壁所具有的预应力是每个层板包扎后在内筒内壁产生预应力的总和。内筒或已包扎部分层板的筒体看作是受外压的厚壁容器,由文献[5]可知,包扎n层层板后,筒体内壁上的预应力可以用拉美公式表达为

(1)

式中n——层板的总数;

m——已包扎的层数;

pm——为界面压力/MPa;

Km-1——包扎m-1层板后筒体的径比。

图2 层板夹紧时的受力模型

层板包扎过程中需要机械手夹紧层板,机械夹紧力pj和层间界面压力pm如图2所示。对于可以看作薄壁压力容器的层板,第m层包扎界面压力pm可以表达为

(2)

式中δc——单层板的厚度/mm;

Rmi——第m层层板的内径/mm;

pj——机械手的夹紧力/MPa;

Km-1——包扎m-1层板后筒体的径比。

1.2 多层包扎式筒体内壁的应力

在考虑筒体预应力的情况下,多层包扎容器在工作时的筒体内壁应力值为内压在内壁产生的拉应力和层板包扎在内壁产生的压应力的合成。内压产生的应力可以通过GB150-2011标准中规定的中径公式和第一强度理论,拉美公式和第一、三、四强度理论计算。加上层板包扎产生的预应力后,多层包扎容器在设计压力下的内壁应力计算公式可以分别表达如下:

基于中径公式和第一强度理论

(3)

基于拉美公式和第一强度理论

(4)

基于拉美公式和第三强度理论

(5)

基于拉美公式和第四强度理论

(6)

式中pi——容器的设计内压/MPa;

D——筒体的中径/mm;

δ——筒体的厚度/mm;

K——筒体的总径比。

1.3 多层包扎式容器的筒体厚度估算

多层包扎式筒体的厚度估算计算方法主要有两种,一是按照GB150-2011标准中的厚壁圆筒计算公式计算;二是根据制造经验先假设筒体的内筒厚度、层板层数和厚度,然后计算出筒体的综合许用应力与设计压力下的筒体内壁应力作比较,判定计算应力是否小于许用应力。第二种方法更依赖于制造和经验,对多层包扎容器设计制造缺乏直接指导意义。

按照GB150-2011,厚壁圆筒计算公式

(7)

式中Di——筒体的内径/mm;

[σ]tφ——多层筒体的综合许用应力/MPa。

(8)

式中δ——筒体的名义厚度/mm;

δi——内筒的名义厚度/mm;

[σi]t——设计温度下内筒材料的许用应力/MPa;

[σc]t——设计温度下层板材料的许用应力/MPa;

φ——筒体焊接系数;

φi——内筒的焊接系数,1;

φc——层板的焊接系数,0.95。

2 多层包扎式容器筒体优化设计数学模型

多层包扎容器经过层板包扎后,在筒体产生了一定的预应力,如果加以利用可以使厚壁容器应力分布更均匀,承载能力更大,本文考虑层板包扎预应力进行厚壁容器优化设计。

设多层包扎容器筒体内径为Di、包扎所使用的机械手夹紧力为pj,以筒体制造材料费最低为目标,以容器工作时的筒体内壁应力不大于筒体材料的许用应力为条件,对内筒厚度、层板厚度和层板层数在一定范围内进行优化设计。优化设计需要数学建模,确定优化数学模型的三要素,即设计变量、目标函数以及约束条件。

2.1 设计变量和目标函数

选取多层包扎筒体结构中影响筒体内壁预应力的3个结构参数作为设计变量,包括多层包扎筒体的层板层数(x)、层板厚度(y)和内筒厚度(z)。优化目标为多层包扎筒体制造的材料成本最低,即层板体积×密度×价格+内筒体积×密度×价格的值最小,优化时不考虑钢板负偏差和腐蚀余量时,目标函数的表达式可以表达如下

minF(x,y,z)=π(Di+2z)xyLρiPi+πDizLρcPc

(9)

式中x——优化设计中的层板层数;

y、z——优化设计中的层板厚度和内筒厚度/mm;

L——筒体的长度/mm;

ρi、ρc——内筒和层板材料的密度/kg·mm-3;

Pi、Pc——内筒材料和层板材料的单价/元·kg-1。

2.2 约束条件

2.2.1 容器强度约束条件

根据弹性失效设计准则,多层包扎筒体内壁开始屈服,则认为结构强度失效,因此,需将设计压力下的筒体内壁应力控制在许用应力内,即σ≤[σ]t。在考虑预应力的情况下,可以表达为

σi+σθ≤[σ]tφ

(10)

式中σi——设计内压在内壁产生的拉应力/MPa;

σθ——层板包扎在内壁产生的预压应力/MPa。

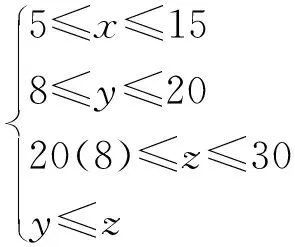

2.2.2 几何约束条件

多层包扎筒体在制造时,内筒体通常由20~30 mm的低碳钢板卷焊而成。高合金钢及有色金属材料根据介质、容量等实际情况确定内筒厚度,但一般不低于8 mm。如果内筒体选择过厚,没有发挥多层包扎的优势,也将给内筒体的制造带来难度;选择过薄,则其刚性可能不足,在包扎层板时将需要大量的支撑件。层板的厚度一般不大于内筒厚度,通常情况下选择8~20 mm的钢板。根据目前在役的多层包扎容器制造情况,层板包扎层数一般为5~15层。于是几何约束条件为

(11)

式中x——层板层数;

y——层板厚度;

z——内筒厚度。

至此,以材料成本最小为目标,建立了考虑预应力的多层包扎筒体优化设计模型。

3 优化方法

对于机械结构的多参数优化问题,可以通过枚举法、遗传算法、模糊可靠性等方法优化计算[12-13]。这些方法借助计算机运算,在满足控制法则的情况下不断迭代数据,直到计算结果达到预期目的后自动停止迭代,并将需要的各个参数输出。

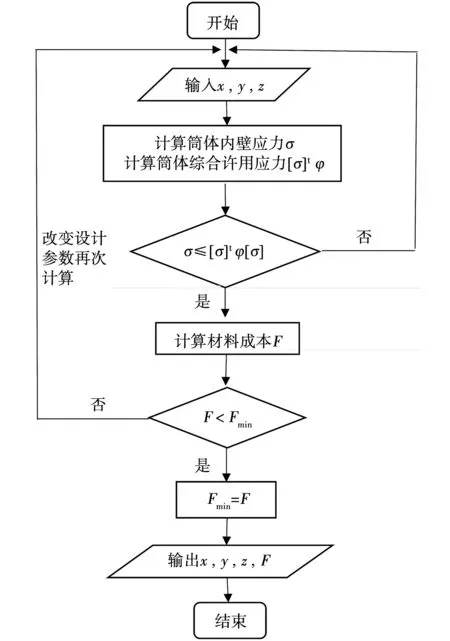

多层包扎筒体优化模型的设计变量中,层板层数为整数,层板厚度和内筒厚度的精度取0.1 mm,并且在一定范围内优化选择。枚举法是一种直观、易于理解并且一次计算结果肯定正确的优化方法,故本文用枚举法进行优化设计。优化时利用计算机运算快而准确的特点,对所有可能的变量进行检验,从中找到符合条件的答案。Matlab是科研和工程实际中常用的数据处理软件,本文借助Matlab进行多层包扎容器筒体参数的优化计算,优化流程图如图3。

图3 多层包扎筒体优化流程图

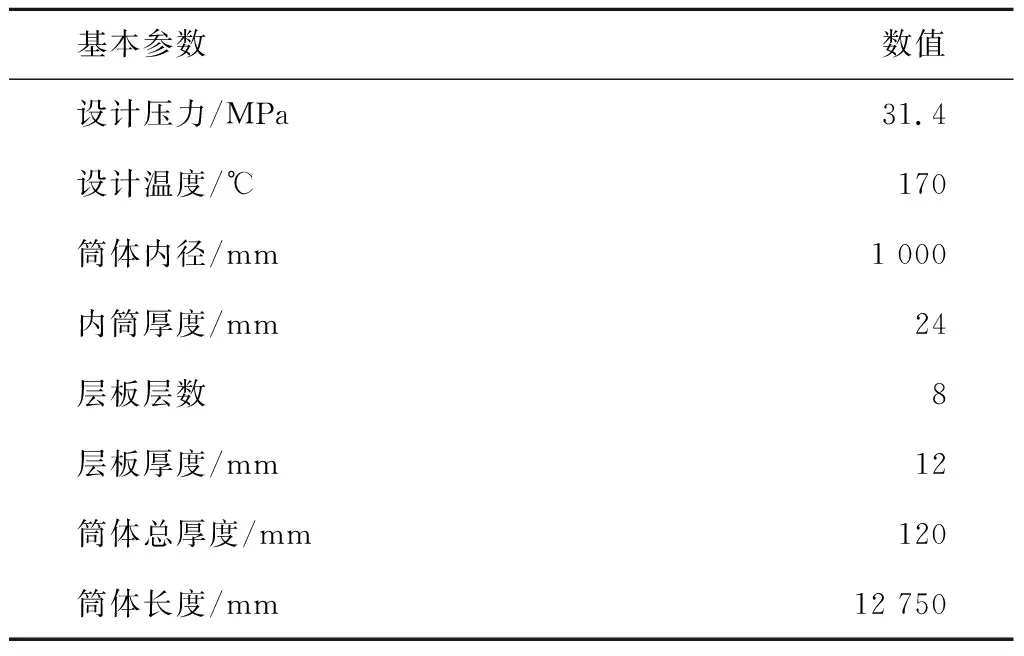

4 某高压换热器优化设计

某高压换热器基本参数见表1,制造过程中工厂采用BZ-1型层板包扎机对层板施加16 MPa的夹紧力[14]。根据制造的原始筒体厚度,基于上述中径公式和第一强度理论、拉美公式和第一强度理论、拉美公式和第三强度理论以及拉美公式和第四强度理论计算筒体内壁应力分别为115.8 MPa、117.5 MPa、179.62 MPa、124.8 MPa。可以看出,基于拉美公式和第三、四强度理论的计算应力都较大,按此设计较为保守,而有试验表明基于拉美公式和第四强度理论的计算结果能较好地反映圆筒的实际应力水平,故采用拉美公式和第四强度理论计算应力来进行优化设计。

表1 高压换热器基本参数

在工程实际中,该高压换热器筒体采用Q345R低合金材料。然而工业发展对压力容器的参数要求越来越高,许多高压容器处理的介质有较高的温度和较强的腐蚀性,对此,多层包扎高压容器内筒往往采用高性能材料。不锈钢具有较好的耐腐蚀性、成型性和焊接性,在压力容器行业得到广泛的应用,这里对该高压换热器内筒材料进行重新选择,分别采用304和316不锈钢。在设计温度下,Q345R、304和316不锈钢强度性能和价格参数如表2。

表2 不同钢板材料的许用应力和价格

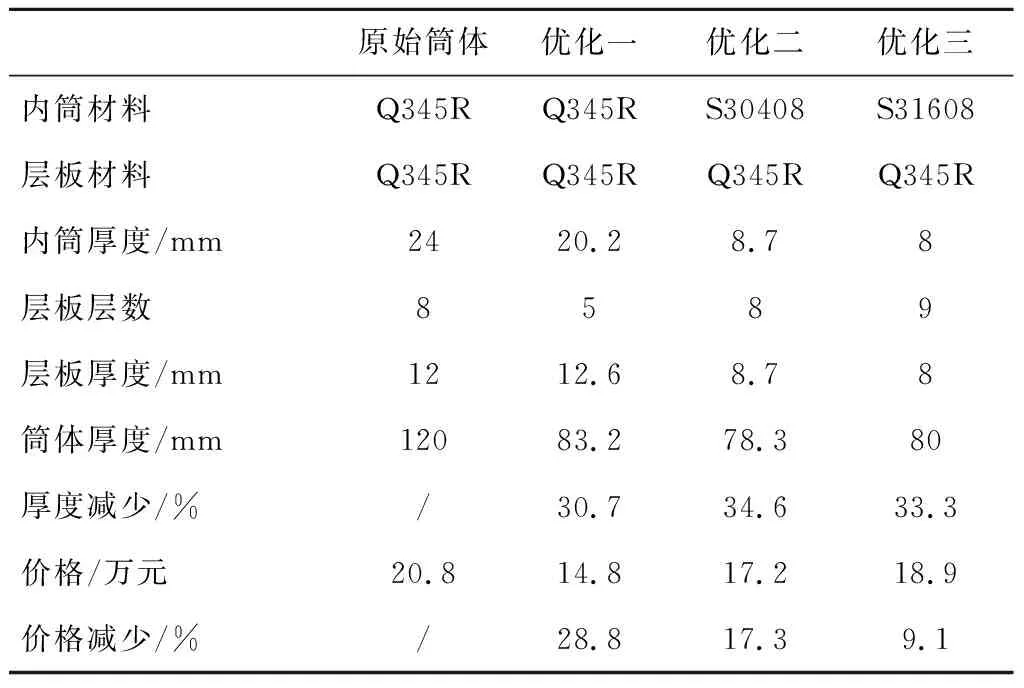

在考虑高压换热器筒体预应力和内筒换用不同材料时,优化后结果见表3。

表3 高压换热器筒体优化后的结果对比

表3的优化结果表明,若内筒和层板采用相同的低合金钢材料,在考虑包扎产生的预应力时,筒体厚度与原始筒体相比减少30.7%,筒体材料成本减少28.8%,提高了筒体制造的经济性。在考虑预应力且内筒改用304不锈钢材料时,筒体厚度减少34.6%,成本减少了17.3%;考虑预应力且内筒改用316不锈钢材料时,筒体厚度减少33.3%,成本减少了9.1%,故内筒须采用不锈钢材料来提高防腐性能时,优化设计后仍能降低材料成本。

5 结论

综合考虑高压容器的强度和制造成本,本文对多层包扎筒体的层板层数、层板厚度和内筒厚度进行了优化设计,且所得结论如下:

(1)考虑层板包扎应力时,提出了基于拉美公式和不同强度理论的多层包扎筒体内筒应力计算公式。

(2)提出了以多层包扎筒体的层板层数、层板厚度和内筒厚度为变量,弹性失效设计准则和变量几何范围为约束条件,多层包扎筒体制造所需材料的成本最低为目标函数的优化设计模型。

(3)以工程上的某多层换热器为例,优化设计后有效提高了筒体制造的经济性;即使对于具有腐蚀性介质的容器,内筒必须采用不锈钢,在考虑包扎预应力时进行优化设计后,也可以降低筒体的成本。

应指出的是本文在考虑预应力的情况下进行多层包扎高压容器的优化设计,这就要求制造中不能存在层间间隙,可以保证预应力的施加。不过以筒体材料成本最低为原则进行优化设计,其思路是可以适用于预应力施加不足或没有预应力情形的。

符号说明

D——多层包扎筒体的中径/mm

Di——筒体的内径/mm

K——包扎所有层板后容器的径比

Km-1——第m-1层层板包扎后筒体的径比

L——筒体长度/mm

Pi——层板材料的价格/元·kg-1

Pc——内筒材料的价格/元·kg-1

pm——包扎第m层时的界面压力/MPa

pi——容器的设计内压/MPa

pj——机械手夹紧力/MPa

Rmi——第m层包扎层板内径/mm

x——优化设计中的层板层数

y——优化设计中的层板计算厚度/mm

z——优化设计中的内筒计算厚度/mm

δc——单个层板的厚度/mm

δi——内筒的名义厚度/mm

δn——筒体的名义厚度/mm

σi——设计内压下筒体内壁的应力/MPa

σθ——层板包扎在筒体内壁产生的预应力/MPa

[σ]t——筒体材料的许用应力/MPa

[σi]t——内筒材料的许用应力/MPa

[σc]t——层板材料的许用应力/MPa

[σ]tφ——多层包扎筒体的综合许用应力/MPa

φ——焊接接头系数

φi——内筒焊接接头系数,1

φc——层板焊接接头系数,0.95

ρc——层板材料的密度/kg·mm-3

ρi——内筒材料的密度/kg·mm-3