基于离散元法的镶齿冲击与切削破岩效果数值分析研究

邹久群,张金松,庞建勇

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;2.安徽理工大学 土木建筑学院,安徽 淮南 232001)

在“深地”战略与地下资源开采倡导机械化的大背景下,镶齿滚刀在深部硬岩破碎竖向钻进工况下的应用愈加广泛。镶齿滚刀的破岩特点不同于研究较为成熟的盘形滚刀,其不连续的触岩线和破岩特征[1]在竖向硬岩破碎钻进中,非常有利于岩屑的流动与携带。镶齿滚刀一般会根据岩体的力学性能确定不同的齿形、齿间距和排间距等参数,由文献中高速摄影图像[2](如图1所示)和镶齿滚刀破岩的滚动轨迹线特征[3](如图2所示),可见单颗镶齿的参数涉及到齿端曲率、锥角、攻角和侵深等,以及冲击和滑移两种破岩运动模式。

图1 球齿滚刀滚动破岩的高速摄影Fig.1 Process of bursting cracks under the action of spherical tooth cutter

图2 镶齿滚刀的滚动破岩轨迹Fig.2 The rolling track of inserted-tooth hob on rock surface

对于单颗镶齿的侵入破岩研究是镶齿滚刀破岩机理研究的基础,一些学者已经开展了部分上述参数和模式对破岩效果的影响研究。Park等[4]研究切削深度和攻角等参数对截齿破岩表现的影响,指出4~6 mm侵深内刀间距与侵深的比值在2~3为宜,硬岩破碎的攻角在45°~60°为宜。Li等[5]研究楔形齿的楔角对破岩的影响规律,证明了楔角大小对破碎裂纹的萌生和扩展路径的明显影响。Hurt[6]分别使用锥角为76°,80°和90°的截齿研究攻角和偏斜角对破岩行为的影响,指出切削力受锥角影响较大,且比能耗与切削力的大小成正比。汪莹莹[7]通过数值模拟研究球形、镐形和锥形镶齿的几何参数对破岩效果的影响时,发现球齿的破岩效果最差,锥齿的顶角半径增大会导致破碎荷载的增大和比能耗的减小。吴帆等[8]的镶齿滚刀旋转破岩试验对比了1.5 mm和2.0 mm侵深的破岩表现,指出后者虽然增加了掘进破岩速度,但刀具振动加剧,反而增加了比能耗和刀具的磨蚀。祝效华等[9]在研究钻齿的冲击荷载与钻压的动静荷载比中指出动静荷载组合更有利于钻齿破岩,且在动静荷载总值恒定时,存在钻齿破岩效率最佳的荷载比。

综上研究可见,齿型、锥角、攻角、侵深等镶齿参数会直接影响到岩石破碎效率,破碎荷载的振动,破碎裂纹的扩展,以及破碎岩碴的粒径分布。同时,Li等[10]、Wang等[11]开展了初始压力条件下截齿的冲击破岩试验,发现初始压力与岩石单轴抗压强度间比值与破岩效果的相关性规律,类似的物理试验研究结果在龚秋明等[12-14]的试验研究中也有出现。但相比与盘刀和截齿,镶齿刀具的破岩研究明显不足。同时,由于物理试验的高成本和岩样不可控的随机差异问题,不能够开展系统的物理试验,且不可忽略试验数据的离散性。

关于镶齿破岩效果的研究,离散元以其可实现不连续破坏的特征被广泛使用,相比米建宇等[15-16]钻齿破岩有限元模拟,更能仿真岩石的细微观损伤和非连续破坏特征。例如,谭青等、张魁等[17-19]使用UDEC软件模拟研究滚刀的破碎过程;Rojek等[20-23]使用PFC程序模拟截齿的切削破岩过程。崔淑芳[24]利用GPD算法程序模拟研究节理、初始压力条件等对盘形滚刀破岩效果的影响。

前人就上述参数对破岩的影响研究已有大量的工作,但较少关于多因素的综合分析,以及对其影响的显著性分析。因此,本文使用PFC程序开展上述几个参数的综合正交分析,以得到其间的相关性和影响显著性规律。

1 岩石试样参数的标定及试验设计

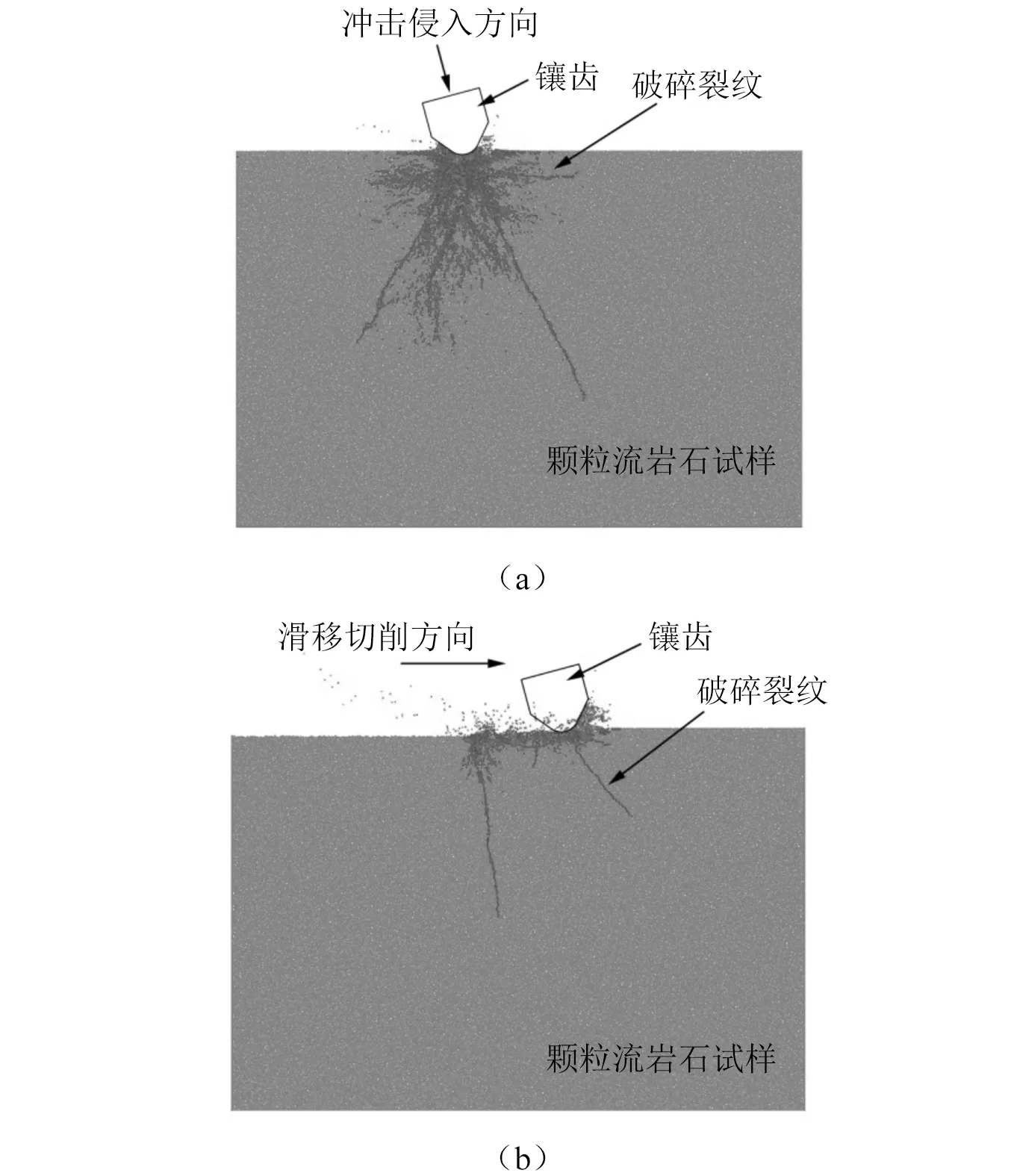

本文使用PFC中的平节理模型flat-joint model (FJM)[27]以获得较小的岩石拉压比,平节理接触模型在建模时提供了初始假想面间隙的设定,初始假想面间隙与模型的配位数密切相关,配位数越大代表颗粒的平均接触数越大,因此,可以给颗粒提供更大的内锁力,细观参数的标定过程如图3所示。以试验获得的花岗岩力学性能参数为准,根据ISRM建议试验方案采用试错法得到最优的模型参数,如表1所示,且本文增加了剪切强度参数c,φ的校正,数值模型的力学参数误差如表2所示,偏差率基本控制在±5%以内,提高了模型的计算精度。

图3 平节理模型材料的细观参数的拟合过程Fig.3 Calibration procedure of FJM

表1 花岗岩数值模型的细观参数Tab.1 The micro-parameters of numerical models of granite

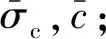

表2 数值结果与试验结果的对比Tab.2 Comparison of results obtained from numerical analyses and experimental tests

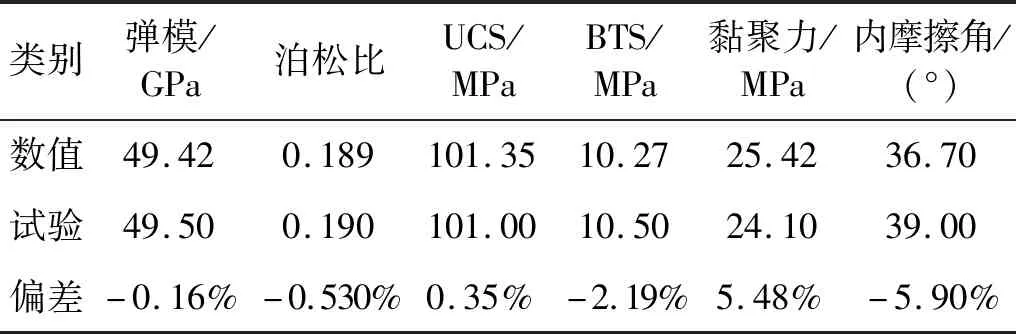

图4显示了双轴压缩下应力与轴向应变和径向应变的相关变化曲线,与一般物理试验结果相比,缺失初始孔隙裂隙压密的非线性段,而峰后特征表现较为完整。数值试验不同于物理试验,往往不存在误差的影响,在正交试验的设计中可以为减少试验组而不设误差列。针对锥角、顶端半径、侵深和攻角这几个基本研究因素,正交设计考虑采用4因素3水平的标准正交表L9(34),正交试验的具体参数组合设计如表3所示,各参数示意如图5所示。

图4 双轴压缩应力应变曲线Fig.4 Stress-strain curves of biaxial compressive test

图5 影响参数的标注示意图Fig.5 Schematic diagram of rock breaking parameters

表3 关于破岩参数影响研究的正交试验方案设计Tab.3 Design of orthogonal experiment scheme of the investigation of breaking parameters

根据Park等、Hurt、Bilgin等[28]的截齿试验模型,并结合胡修坤、吴帆等、邓建明等[29]的论文中的镶齿滚刀的镶齿参数确定以下分析水平的取值:选取锥角为70°,80°和90°,顶端半径选为5 mm,10 mm和15 mm,选取侵深为1.5 mm,3.0 mm和6.0 mm,选取攻角为65°,75°和85°。模型中镶齿底柱的半径取为12.5 mm。

2 破岩参数数值结果分析与讨论

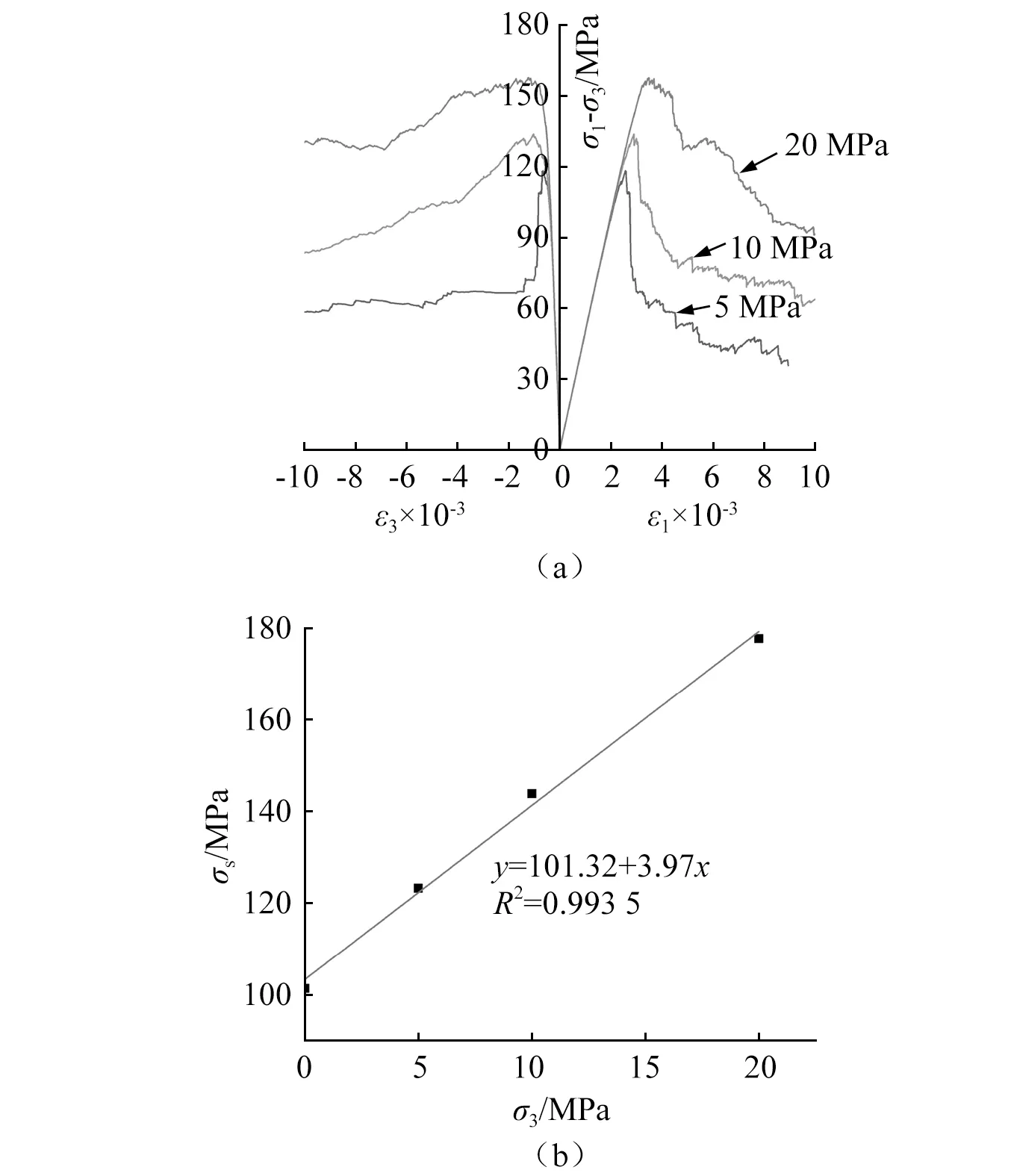

建立尺寸240 mm×160 mm的岩石数值模型,该模型包含70 741个颗粒,设置镶齿沿其中心轴线方向的侵入速度为1 m/s,并根据正交数值试验结果分析破岩参数对侵入荷载及比能耗等指标的影响显著性,该组数值试验的模型参数和尺寸均保持一致以消除尺寸影响。花岗岩的冲击侵入破碎模型和滑移切削破碎模型,如图6所示。

图6 冲击侵入破碎模型和滑移切削破碎模型Fig.6 The crushing models of granite and sandstone rocks

2.1 冲击侵入破岩行为研究

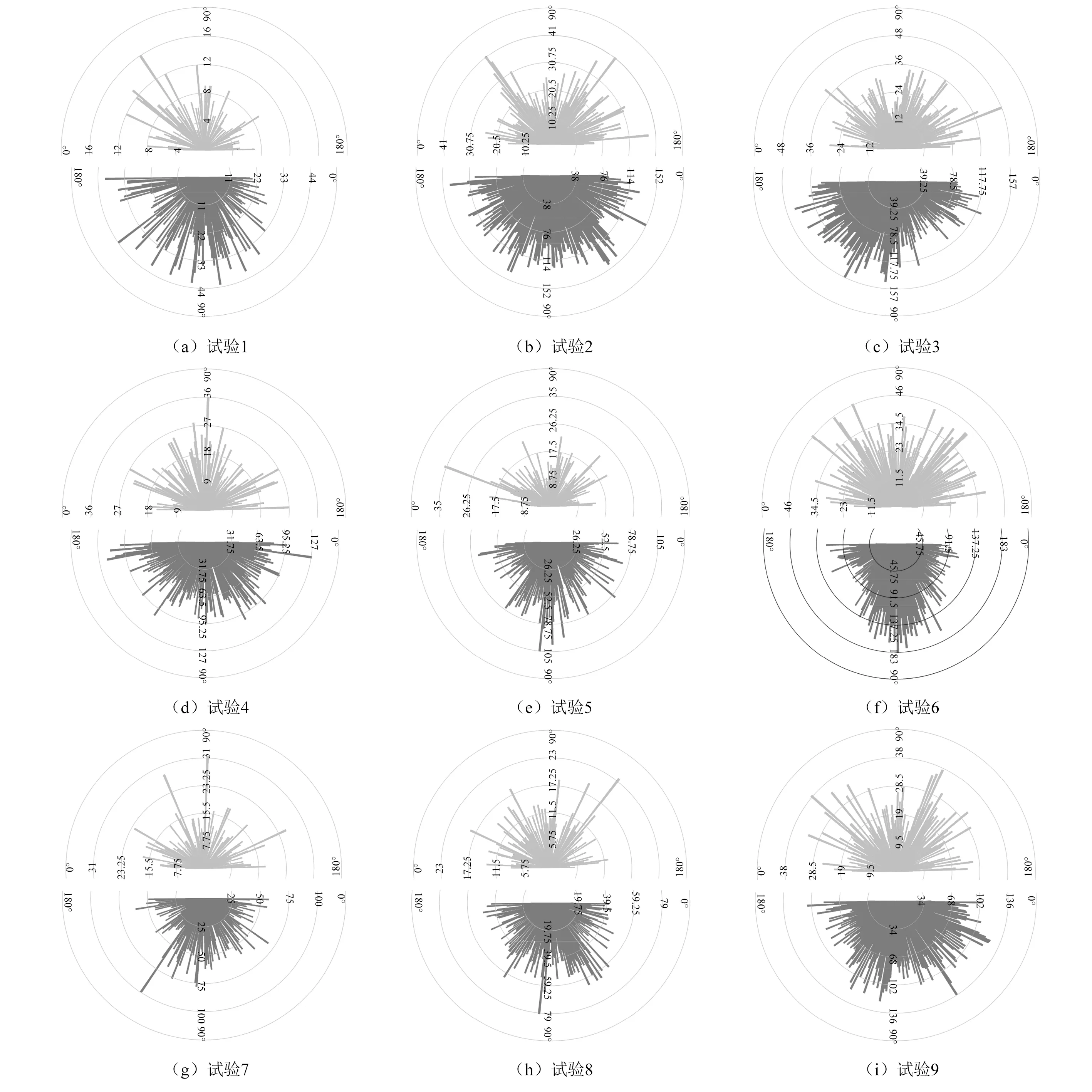

根据表3,所得9组镶齿冲击侵入破碎试验结果如图7所示。同时,对破碎微裂纹的数量和方位角进行统计,并绘制玫瑰云图,如图8所示。图7显示镶齿与岩石相互作用的近场主要以剪切破坏裂纹为主,远场主要以拉伸破坏裂纹为主,试验1~试验9均存在1~2根竖向的贯通裂纹向围岩的深处延伸,而横向裂纹的发生情况受镶齿破岩参数的影响极大。图8显示拉伸裂纹的方位角分布较为均匀,而剪切裂纹的方位角主要分布在45°和135°附近,同时二者也受到镶齿侵入方向的一定影响。图9和图10显示第3、第6和第9号试验的裂纹数增长速度最快,数量也最大。根据正交试验方案的特征和“黑箱法”思想,在忽略其他因素变动的影响下,可见镶齿齿端曲率是影响微裂纹数量的最关键因素。

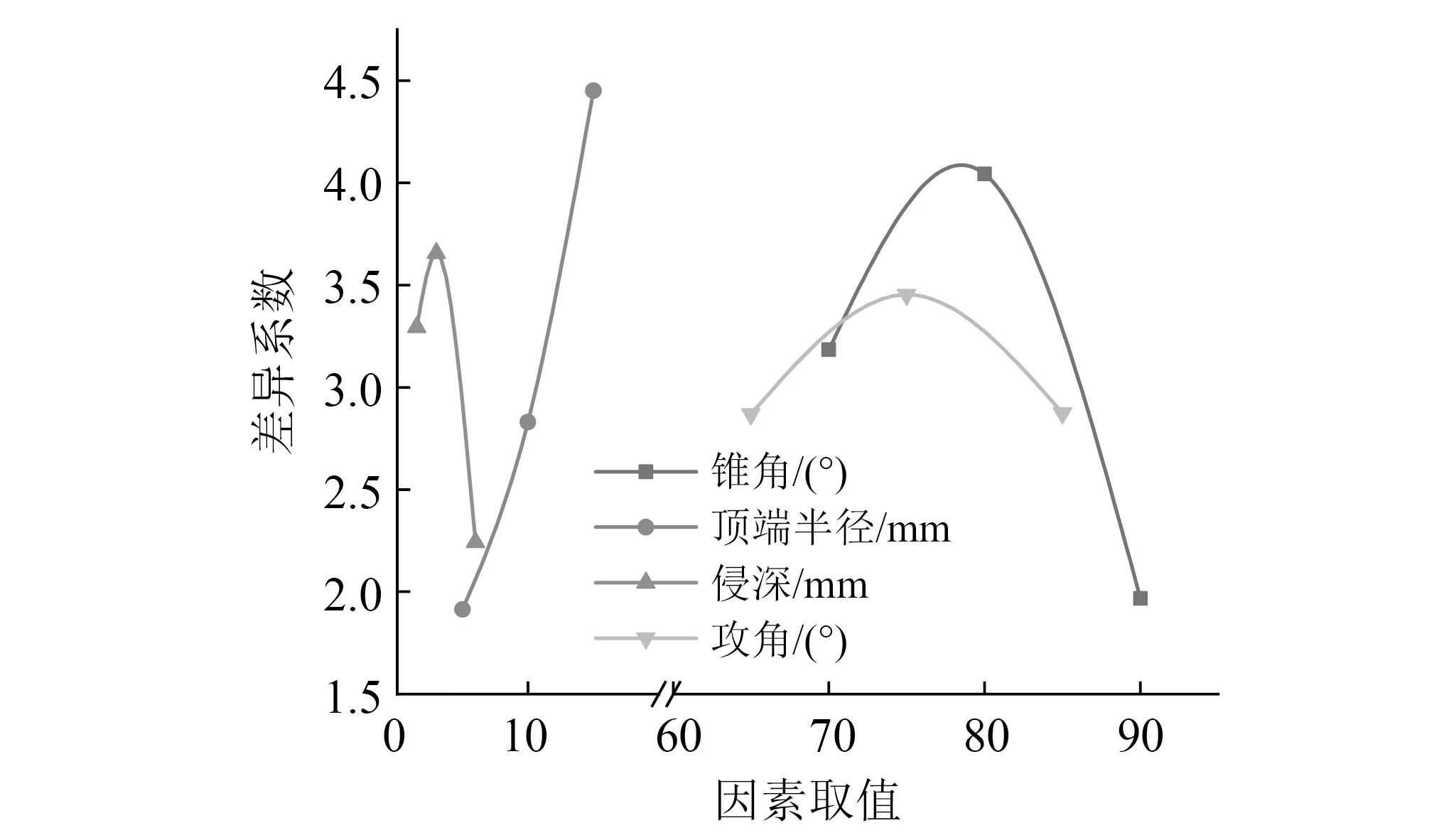

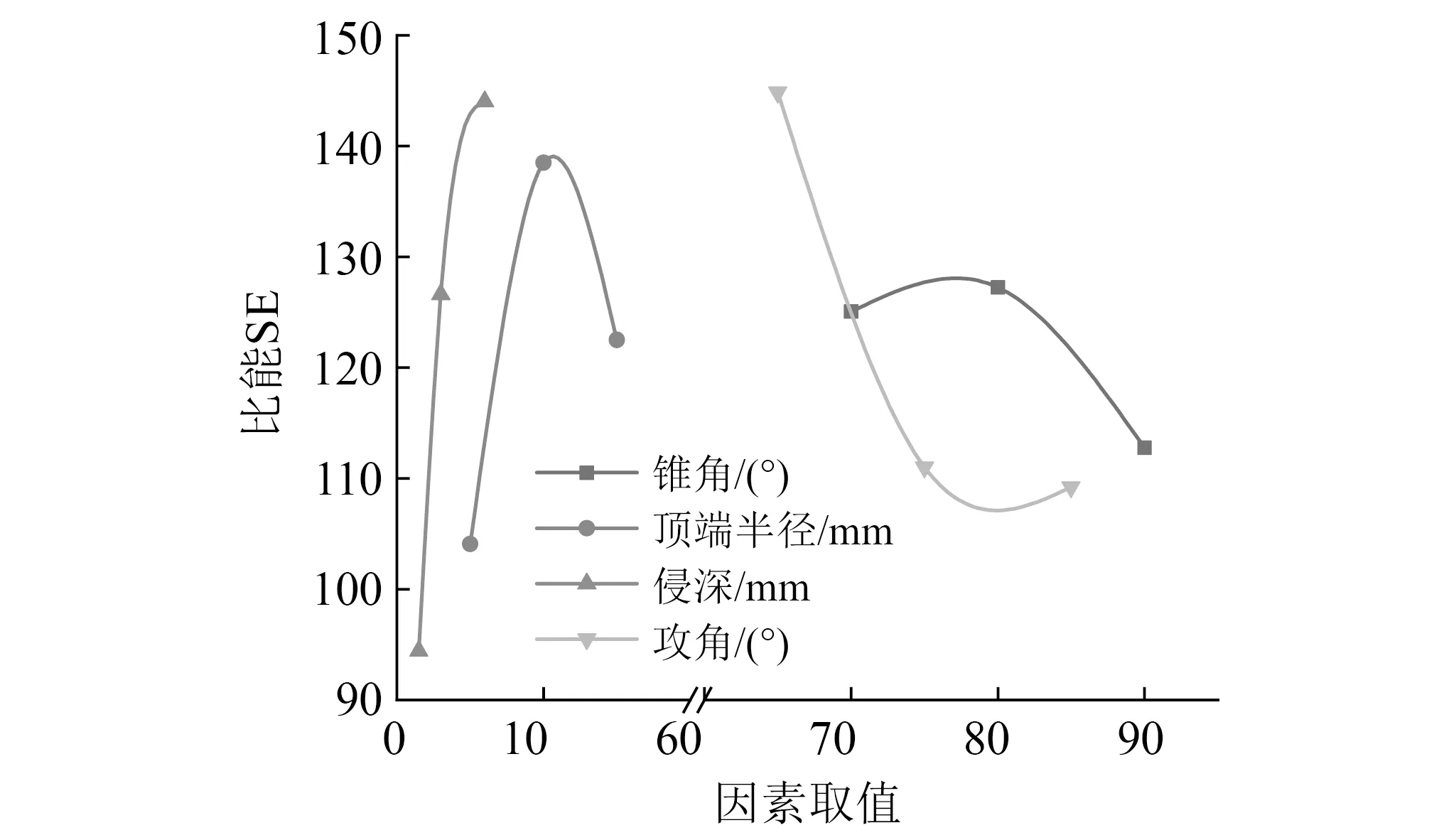

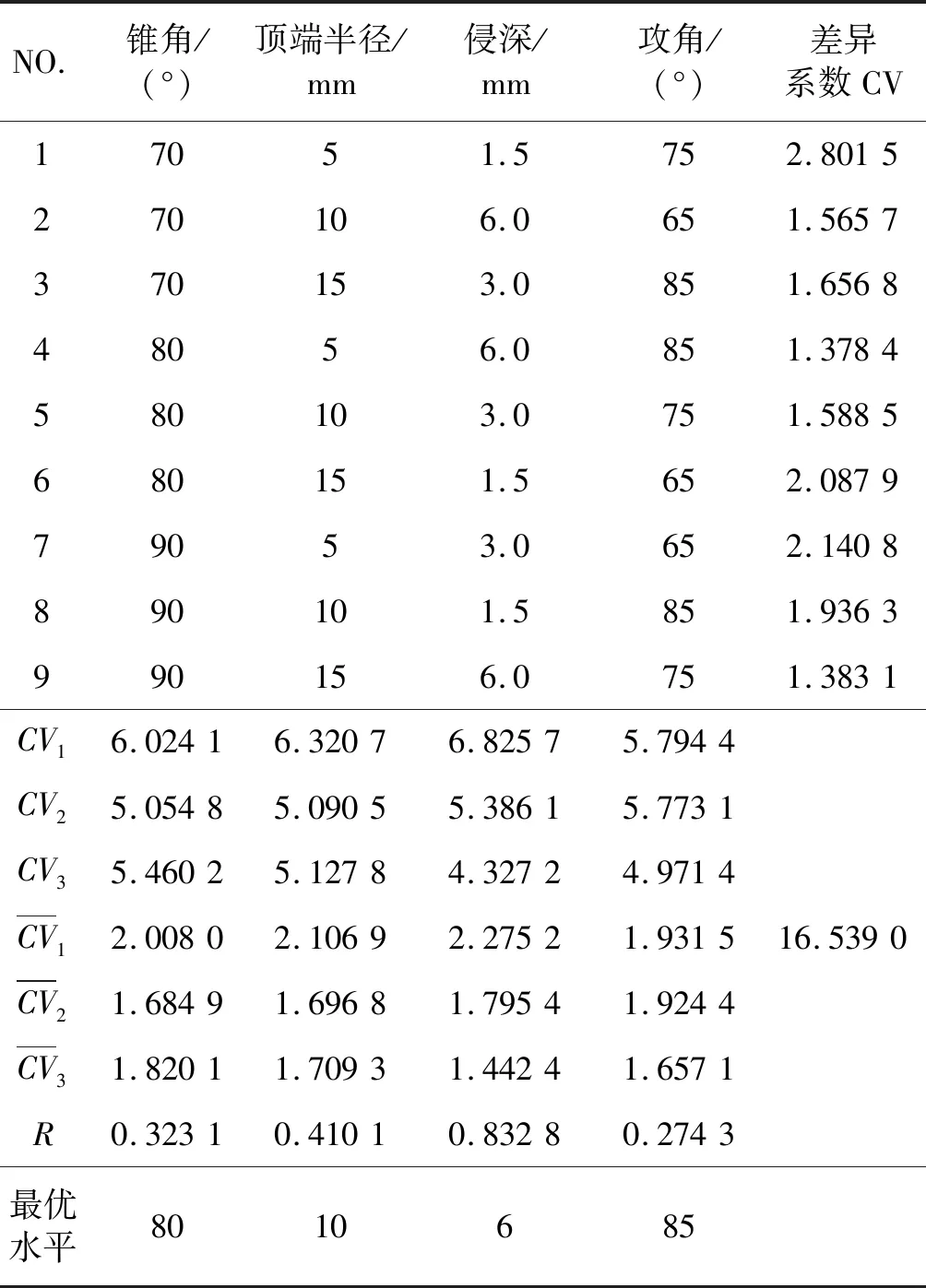

关于镶齿侵入荷载的分析,考虑采用竖向荷载分量做破碎功的计算,并进行比能的极差分析;考虑采用水平荷载分量做破岩中镶齿滚动状态的稳定性分析,分别使用荷载数据的均值,方差和差异系数(方差与均值的比值)进行评估。在作差异系数的极差分析时取其绝对值参与计算。表4显示在满足较小镶齿水平荷载波动的情况下,90°锥角,5 mm顶端半径,6 mm侵深和65°攻角是最优组合,同时因素的显著性排序为:顶端半径>锥角>侵深>攻角。在镶齿的冲击侵入破岩时,镶齿横向所受荷载大小及波动情况直接关系到镶齿的安全,其越小时,镶齿滚动过程越是稳定。表5显示最小比能耗的最优组合为:90°锥角、5 mm顶端半径、1.5 mm侵深和85°攻角。同时,因素的显著性排序为:侵深>攻角>顶端半径>锥角。

根据图11和图12发现,反映水平荷载离散波动的差异系数指标随着锥角、侵深和攻角的增大均呈先增大后减小的变化规律,而随着顶端半径的增加呈增加趋势。比能耗随着锥角和顶端半径的增大呈先增大后减小的变化规律,而随着侵深的增大呈增大的规律,随攻角的增大呈减小的变化规律。

注:岩石破碎结果1~9分别对应表3中模拟试验方案1~9的破岩参数和侵入深度。图7 镶齿冲击侵入数值正交试验的裂纹扩展情况Fig.7 The crack propagation of granite rocks in numerical orthogonal tests

图8 镶齿冲击侵入数值正交试验的微裂纹方向统计情况Fig.8 Statistics of microcrack direction in numerical orthogonal tests of granite rocks

图9 微观拉裂纹的数目累积曲线Fig.9 The accumulation curve of tensile cracks

图10 微观剪切裂纹的数目累积曲线Fig.10 The accumulation curve of shear cracks

表4 冲击侵入破碎的水平荷载的差异系数分析结果Tab.4 The coefficient of variation in the indentation tests

表5 冲击侵入破碎的比能耗分析结果Tab.5 The specific energy analysis of the indentation tests

图11 水平荷载的差异系数随因素的变化规律Fig.11 The relationship between coefficient of variation and the cutting factors

图12 破岩比能耗随破岩参数的变化规律Fig.12 The relationship between specific energy and the cutting factors

2.2 线性切削破岩行为研究

对于镶齿滑移模式的分析,为便于数据的提取,在数值模拟时将模型的切削距离变长以提出更多的荷载数据。同样根据表3建立岩石模型,设置镶齿的水平X轴向切削速度为1 m/s。为消除边界的影响,线性切削范围两边各预留100 mm。

关于镶齿的线性切削结果分别做水平荷载分量的比能分析和竖向荷载的离散波动情况分析。如图13与图14所示,伴随镶齿的滑移切削作用,向围岩深部延伸的贯通裂纹大多会沿攻角的方向呈一定倾斜,并有向自由面延伸的趋势。拉伸微裂纹在0~180°的方向角分布上较为均匀,而剪切微裂纹在45°和135°附近分布较为集中,且拉伸破坏微裂纹的数量要远远大于剪切破坏微裂纹。表6显示法向荷载离散波动较小的最优组合为80°锥角,10 mm顶端半径,6 mm侵深和85°攻角,各因素的显著性排序为:侵深>顶端半径>锥角>攻角。表7显示比能消耗最小的最优组合为80°锥角,10 mm顶端半径,1.5 mm侵深和65°攻角,各因素的显著性排序为:侵深>顶端半径>攻角>锥角。图15和图16显示了裂纹数量的增长情况。同时,根据图17和图18所示,发现镶齿的法向荷载差异系数随侵深和攻角的增大而减小,随顶端半径和锥角的增大呈先减小后增大的变化规律。切削破岩的水平荷载的比能耗随着侵深和攻角的增大而增大,随着顶端半径和锥角的增大呈先减小后增大的变化规律。

注:岩石破碎结果1~9分别对应表3中模拟试验方案1~9的破岩参数和侵深。图13 镶齿线性切削数值正交试验的裂纹扩展情况Fig.13 The crack propagation of granite rocks in numerical orthogonal tests

图14 镶齿线性切削花岗岩数值正交试验的微裂纹方向统计情况Fig.14 Statistics of microcrack direction in numerical orthogonal tests of granite rocks

图15 切削破碎中微观拉裂纹的数目累积曲线Fig.15 The accumulation curve of tensile cracks

图16 切削破碎中剪切裂纹的数目累积曲线Fig.16 The accumulation curve of shear cracks

表6 线性切削破碎的法向荷载的分析结果Tab.6 The coefficient of variation in the cutting tests

表7 线性切削破碎的水平荷载的比能分析结果Tab.7 The energy analysis of side force in the cutting tests

图17 法向荷载的差异系数随因素的变化规律Fig.17 The relationship between coefficient of variation and the cutting factors

图18 破岩比能耗随破岩参数的变化规律Fig.18 The relationship between specific energy and the cutting factors

3 初始应力条件数值结果分析与讨论

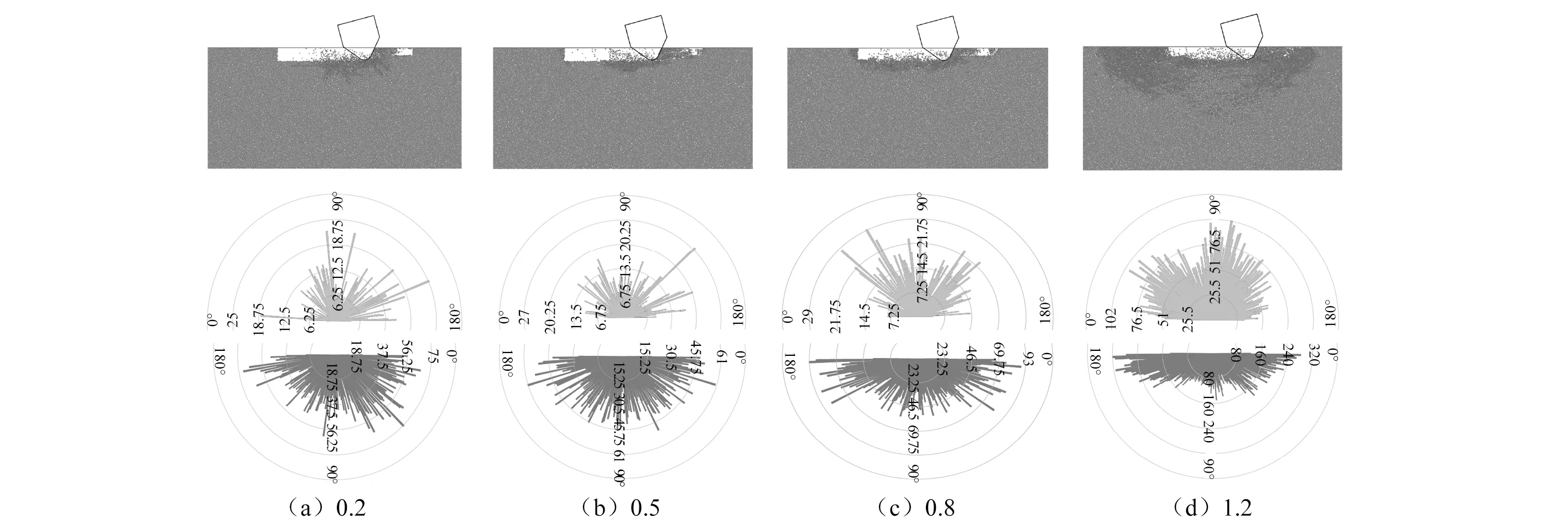

结合Li等和Wang等的试验结果,选取初始地应力条件与岩石单轴抗压强度的比值分别为0.2,0.5,0.8和1.2,即20.27 MPa,50.675 MPa,81.08 MPa和121.62 MPa。选取镶齿破岩参数为80°锥角,10 mm顶端半径和3 mm侵深作为初始应力模拟研究的镶齿原型,模拟模型如图19所示。同时,依然将镶齿的破岩模式分为冲击侵入和滑移切削两种。

图19 初始压力条件下岩石破碎模型Fig.19 The crushing model under initial stress conditions

3.1 初始压力对侵入破岩行为的影响

图20为初始压力条件下的镶齿冲击侵入破岩状态。结果显示,随着初始压力的增大,开始岩石的破碎裂纹向深部的扩展受到抑制。而在初始压力系数大于0.8后,反而增加了微裂纹的数量。可推断初始压力大小与模型的单轴抗压强度UCS的比值会存在一个临界值,临界值两侧分别表现为对裂纹扩展和破碎的抑制和促进作用。同时,随着初始压力的增大,微剪切裂纹的方向角分布更加均匀,而微拉伸破坏裂纹主要为水平方向。高围压诱发的初始损伤微裂纹在破碎卸载面的边缘以剪切破坏微裂纹为主,在破碎面附件以拉伸破坏微裂纹为主。从破碎荷载的波动情况来看,在镶齿的冲击侵入破岩过程中,围压条件主要对水平荷载的波动影响较大,而法向荷载的差异系数基本在1.0附近,如表8所示。图21显示模型在初始压力条件下的比能耗的变化规律,可见在初始压力系数取1.2时,比能耗的值最小,其也反映了深地软岩的破碎情况。

表8 初始压力条件对冲击侵入破碎荷载的影响Tab.8 The influences of initial stress on the forces of crushing fragmentation

图20 初始压力条件下冲击侵入破碎的裂纹扩展情况Fig.20 The cracks propagation of rock models under different initial stress conditions

图21 初始压力条件对冲击侵入破岩比能的影响Fig.21 The influences of initial stress on SE

3.2 初始压力对切削破岩行为的影响

镶齿滑移切削破岩的模拟分析结果见图22,初始压力作用对裂纹向围岩深部的扩展同样具有一定的抑制作用,但是高围压条件也会诱发围岩的损伤破碎,从而提高破岩效率。微剪切裂纹的方向随着初始压力系数的增大,逐渐均布化;微拉伸裂纹的方位由均布逐渐向水平方向。图23显示比能耗则呈先增大后减小的变化规律。表9显示荷载的差异系数随着初始压力的增大并没有大的变化,可见在破碎卸载面上,初始压力条件对荷载的波动无明显影响。

表9 初始压力条件对线性切削破碎荷载的影响Tab.9 The influences of initial stress on the forces of crushing fragmentation

图22 初始压力条件下花岗岩的切削破碎的裂纹扩展情况Fig.22 The cracks propagation of rock models under initial stress conditions

图23 初始压力条件对滑移切削破岩比能的影响Fig.23 The influences of initial stress on SE

4 结 论

根据镶齿的破岩参数和初始压力条件对冲击侵入和滑移切削两种破岩模式的模拟分析研究,主要可归纳如下几点总结:

(1)镶齿冲击侵入破岩模式下,拉伸微裂纹的方位角分布较为均匀,而剪切微裂纹的方位角主要分布在45°和135°附近,同时二者也受到镶齿侵入方向的一定影响。对镶齿破岩荷载波动的显著性排序为顶端半径>锥角>侵深>攻角;对比能耗的显著性排序为侵深>攻角>顶端半径>锥角。水平荷载离散波动的差异系数指标随着锥角、侵深和攻角的增大均呈先增大后减小的变化规律,而随着顶端半径的增加呈增加趋势。比能耗随着锥角和顶端半径的增大呈先增大后减小的变化规律,而随着侵深的增大呈增大的规律,随攻角的增大呈减小的变化规律。

(2)镶齿滑移切削破岩模式下,拉伸微裂纹的数量要远远大于剪切微裂纹。对镶齿破岩荷载波动的显著性排序为侵深>顶端半径>锥角>攻角;对比能耗的显著性排序为侵深>顶端半径>攻角>锥角。镶齿的法向荷载差异系数随侵深和攻角的增大而减小,随顶端半径和锥角的增大呈先减小后增大的变化规律。切削破岩的水平荷载的比能耗随着侵深和攻角的增大而增大,随着顶端半径和锥角的增大呈先减小后增大的变化规律。

(3)初始压力条件下,冲击侵入破岩时会随着初始压力的增大,剪切微裂纹的方向角分布更加均匀,而拉伸微裂纹主要为水平方向。高围压诱发的初始损伤微裂纹在破碎卸载面的边缘以剪切破坏微裂纹为主,在破碎面附件以拉伸破坏微裂纹为主。初始压力条件与单轴抗压强度比值0.8附近存在比能耗的极值。滑移切削破岩时,微剪切裂纹的方向随着初始压力系数的增大,逐渐均布化;微拉伸裂纹的方位由均布逐渐向水平方向。初始压力条件对荷载的波动无明显影响。