复合泡沫填充壳三次高g值冲击防护设计研究

范志强,张冰冰,苗雨中,张 飞,何天明,徐 鹏

(1.中北大学 理学院,太原 030051;2.太原工业学院 环境与安全工程系,太原 030008)

弹箭系统内引信和光电设备等轻质测控元件在多层侵彻过程中承受的多次加速度过载可能高达数万g,极端环境下弹体内部测控装置的耐撞性和存活度是制约武器高速发射和深层侵彻的关键技术之一。其中,弹内测控装置中的电路元器件通过内部加固等主动防护后的安全阈值一般不大于20 000g,因此必须采用被动缓冲以控制元器件的响应加速度。研究表明,采用泡沫金属填充壳可有效对单次高g值冲击进行缓冲[1],对填充泡沫力学性能和壳体壁厚等参数进行多目标优化可针对固定工况获得最优缓冲结构[2-3],然而有关连续多次高g值冲击下弹内缓冲结构设计优化方面的研究仍然较少。弹体在侵彻多层靶板时,连续多次高g值冲击、弹内狭小空间约束和平稳有序的反馈载荷需求等恶劣服役条件对缓冲结构在极端动载下的动动力响应与优化提出更苛刻的要求。另外,弹内狭小空间中的缓冲结构需要具有较高的比性能,而传统高密度泡沫金属(平台应力高于10 MPa)在压溃平台段流动应力上升快、致密化刚度大,不利于产生平稳有序的反馈载荷。以高聚物为基体的复合泡沫往往具有较高的比吸能和适中的致密化刚度[4],且复合泡沫在高速冲击下一般体现出明显的应变率效应,也有助于提高其对冲击能量的耗散特性[5-6]。缓冲结构主要依靠塑性变形耗散冲击能量并提供一定幅值的反馈载荷,该反馈载荷作用于被保护的元器件并与其响应加速度直接相关。当前研究表明,泡沫填充壳总吸能与泡沫填充密度和壳体厚度正相关,但可压缩行程却与之负相关,因此当考虑结构抗多次冲击性能最大化时,质量比吸能更适于作为优化目标。另外,当前高g值冲击结构优化以理想点法为主,该目标规划法采用权系数将多个目标统一为单个目标,本质仍为单目标优化问题,但权系数的选取主观性大,并非真正意义的多目标优化。最后,当前研究并未构建理论模型以指导多次高g值冲击防护结构的参数设计优化,优化样本点参数范围选取仍以经验法和试错法为主,导致优化计算效率较低。

因此本文以弹体侵彻三层混凝土薄靶过程中弹内轻质元件的高g值防护为背景,针对新型复合泡沫填充铝壳结构,分别开展恒定速度和三次高g值冲击下结构动力响应的数值模拟研究,基于理论分析构建填充壳参数预测模型,进一步对多目标优化的样本区间进行准确预测。然后,以元件响应加速度幅值和结构比吸能为优化目标,对比研究了理想点法(ideal point method)和带精英策略的非支配排序遗传算法(non-dominated sorting genetic algorithm-II,NSGA-II)在多次高g值缓冲结构设计中的优缺点和适用性。

1 多次高g值冲击防护结构优化

1.1 问题描述

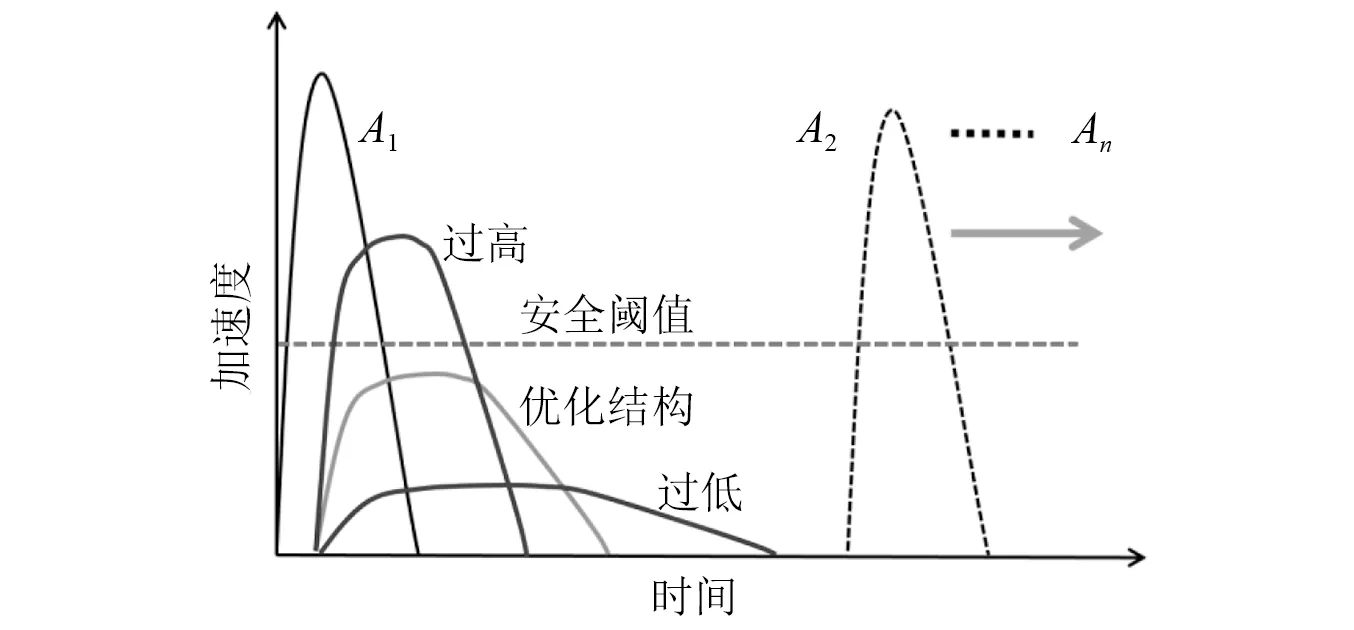

高g值冲击防护问题是在小质量体多次、强冲击下、限定空间内寻找具有特定压溃载荷的最优结构问题,过高的结构强度会导致目标响应加速度高于安全阈值,难以有效防护;过小的结构强度虽然会使目标响应加速度远低于安全阈值,但过大的单次冲击压缩行程可能导致结构提前压实、防护次数不足等问题,如图1所示。在众多牺牲式抗冲击结构中,以轴向压溃为主要变形模式的柱壳结构能提供可控有序的反馈载荷并具有较高的压缩行程,但存在初始峰值过高和载荷波动大的缺点。泡沫填充可有效改善上述问题,但随着泡沫强度增加导致的结构压缩行程下降则会降低其缓冲效能,因此需通过协调管壁厚度和泡沫力学性能以满足缓冲需求。

图1 多次高g值冲击防护问题描述Fig.1 Interpretation of multiple high g shock protection

泡沫填充壳的抗冲击性能主要与壳体厚度、泡沫平台应力和致密化应变相关,其中泡沫的平台应力和致密化应变均与其相对密度ρr(泡沫表观密度与基体密度之比)直接相关。泡沫填充壳抗冲击性能主要由总吸能(energy absorption,Eabs)和平均压溃力(average crushing force,Favg)表征,其中总吸能Eabs为压溃载荷对压缩位移的积分

(1)

式中:δ为当前压缩位移,质量比吸能Seam=Eabs/m,其中m为结构总质量,平均压溃力则表示为

(2)

考虑到弹内空间有限,填充泡沫应具有较高的质量比性能,因此本文填充泡沫采用平台应力较高的漂珠聚氨酯复合泡沫,该复合泡沫具有较高的比平台应力和显著的应变率效应。填充壳结构设计时需兼顾防护目标的响应加速度不高于安全阈值且具有三次抗冲击吸能性能,因此需要结合防护目标的抗冲击阈值和结构压溃载荷理论模型对结构参数进行预测,并进行优化设计。

1.2 多目标结构优化

多目标优化的特点是各目标间存在矛盾且无法比较,在不降低一个目标值的情况下不能任意提高其他目标的性能,只能在决策变量可行域内寻找各目标按决策偏好下期望的最优组合。在可行域中目标函数映射得到的结果称为非劣前沿或Pareto最优前沿。因此,多目标优化就是找到近似Pareto前沿的尽可能多的非劣解以供决策。针对本文三次高g值冲击防护效能最大化需求,多目标优化的期望是通过在弹内增加较小的结构质量但提供最大化的缓冲效果,设定两个优化目标:①加速度幅值函数Ar最小化,即三次缓冲中目标的响应加速度峰值最小化;②比吸能Seam最大化,即三次冲击结构吸收总能量与结构总质量之比最大化,在实现安全防护的前提下使弹内增重最小,提高结构的防护效能。由于理想点和NSGA-II方法一般用于求解最小化问题,因此将目标进行转换

(3)

式中,t1和t2为填充壳壁厚的最小和最大值,可通过对填充壳压溃载荷与结构参数间的定量关系的分析进行预测,以保证有效覆盖最优结构参数的前提下减少试验设计样本点和数值模拟工作量。

2 数值模拟

2.1 有限元模型

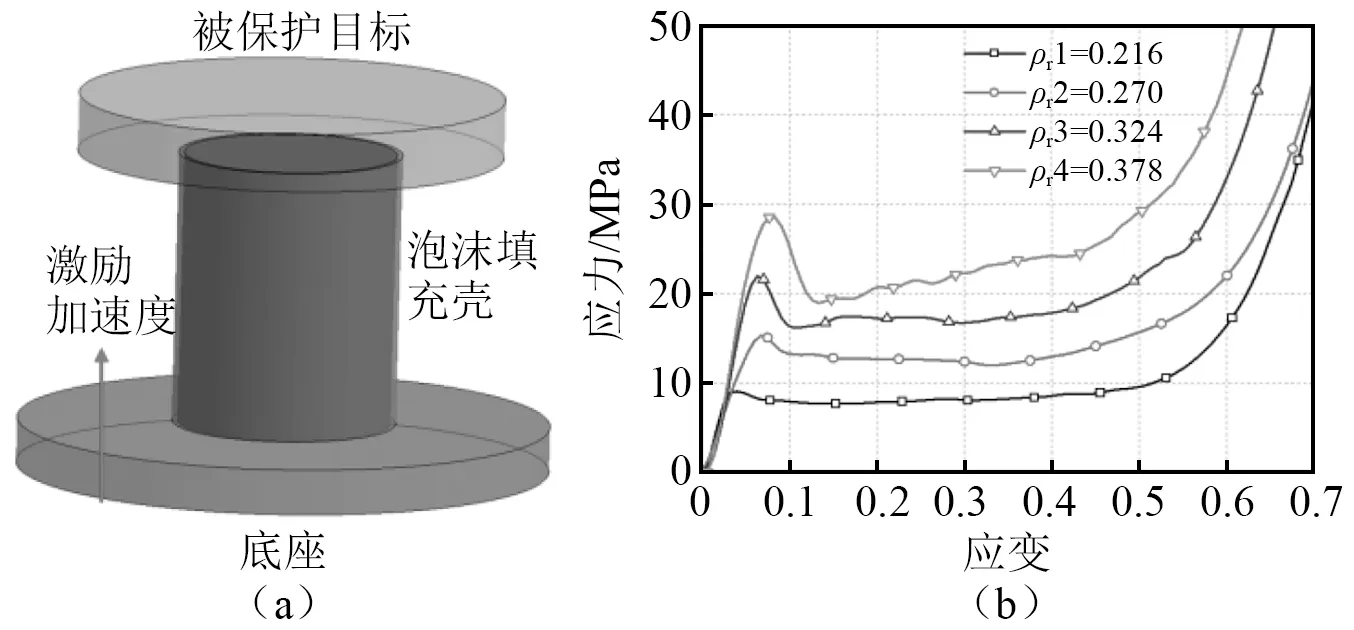

为提高计算效率,采用徐鹏等(2018年)的方法将弹载测控装置的高g值缓冲问题简化为元器件、缓冲结构和底座三部分结构,如图2(a)所示。为模拟弹体侵彻三层混凝土薄靶过程中产生的加速度过载,通过对底座施加三段脉宽250 μs、幅值40 000g的半正弦激励加速度模拟弹体侵彻三层靶过程中的过载行为,防护目标质量0.5 kg。由于本模拟不考虑目标及底座的变形和失效问题,因此均采用钢质弹性模型描述。缓冲器采用复合泡沫填充薄壁铝合金管结构,壳体直径40 mm、高度60 mm。其中铝壳采用塑性随动硬化模型描述,密度2.7 g/cm3,弹性模量68 GPa,屈服强度160 MPa,泊松比0.33,应变率效应采用Cowper-Symonds模型

(4)

高g值冲击中结构压缩速度先增加后减小,为典型的变速压缩。本文采用高g值冲击压缩速度的平均值作为恒速冲击速度,对比分析泡沫填充壳在多次高g值冲击和恒速压缩加载下的动力响应。在恒速冲击模拟中通过调整边界条件设置被保护目标为固定端、底座恒速上移作为恒速加载模拟工况。另外,本文为验证仿真算法和材料模型的可靠性,开展了质量块冲击试验和数值模拟对比研究,在该仿真中同样通过边界条件设置被保护目标为固定端,调整底座质量与试验质量块一致并赋予初速度对泡沫填充壳进行冲击数值模拟。

图2 有限元模型和泡沫应力应变曲线Fig.2 Finite element mode and stress strain curves of syntactic foams

2.2 数值模拟验证

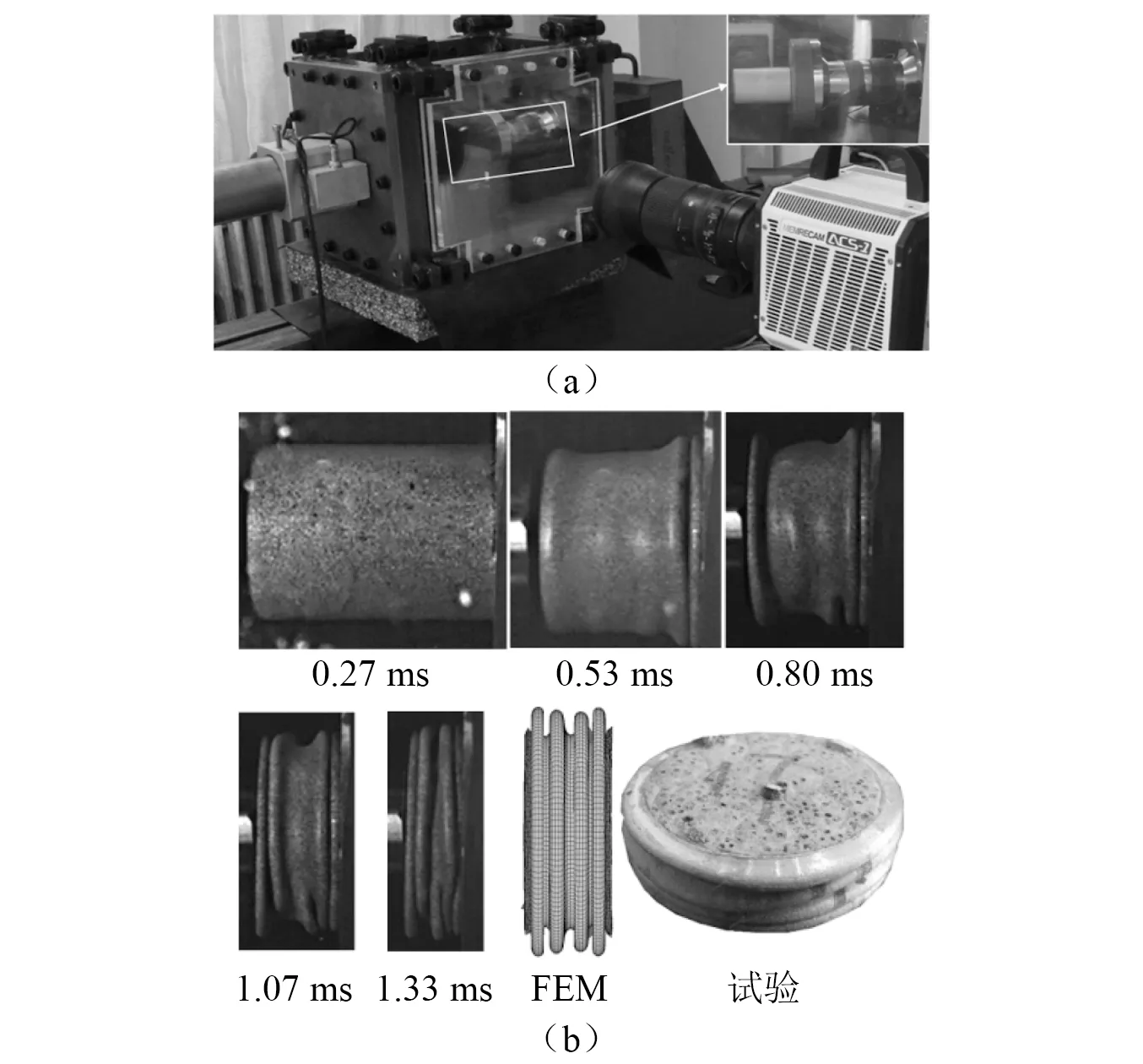

采用质量块冲击试验对数值模拟进行验证,填充管壁厚t=1.0 mm和t=1.5 mm、泡沫密度ρr=0.27,采用气体炮发射直径50 mm、长200 mm的钢质弹对试样进行初速度50 m/s的冲击压缩,同步采用力传感器和高速摄影(帧率30 000 fps)分别测量试件的压溃载荷和位移时程关系,如图3(a)所示。有限元模型中调整被缓冲目标元件为固定端,调整底座与试验钢弹质量一致后进行相同初速度的冲击加载模拟。

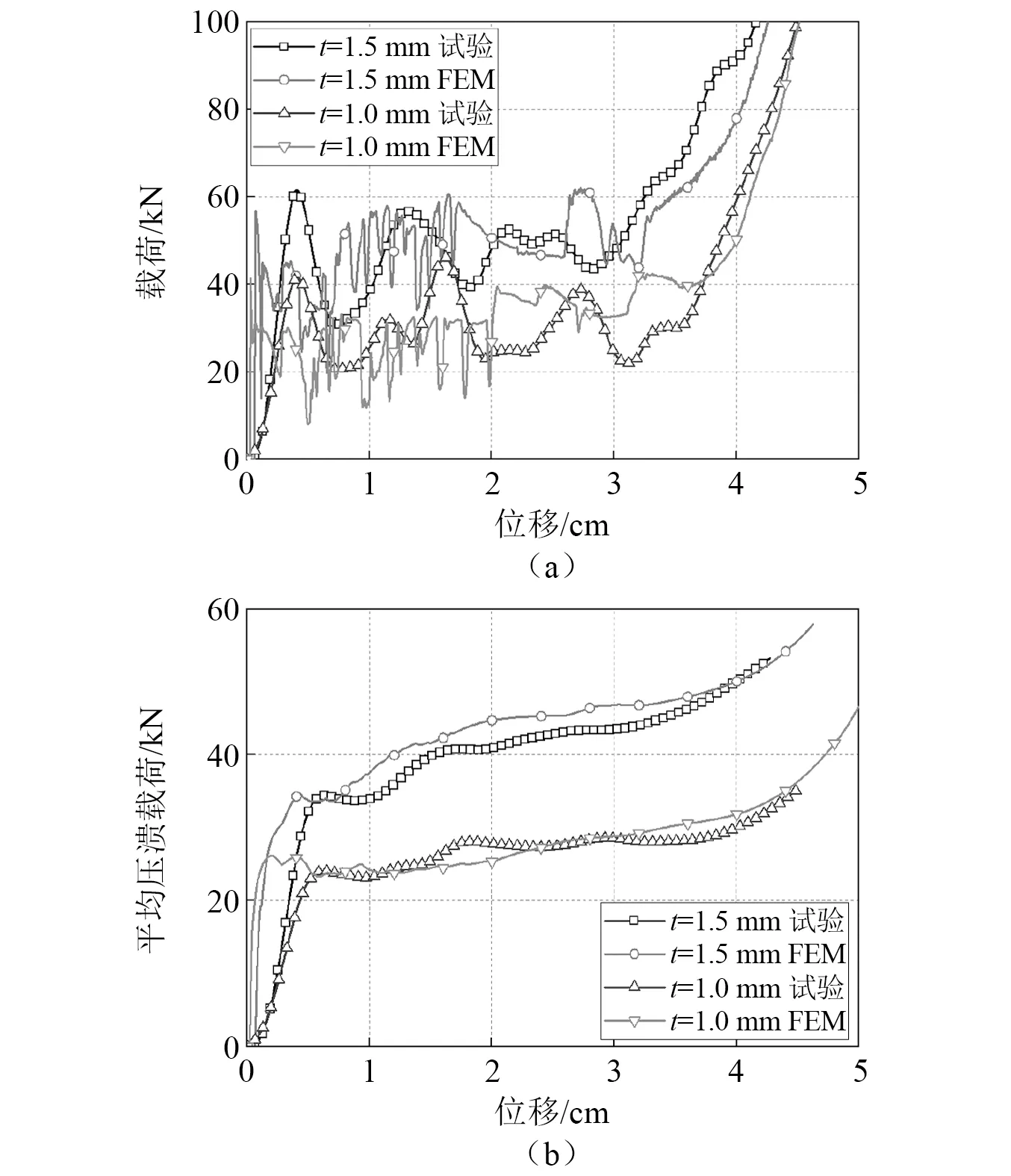

图3(b)为t=1.0 mm填充壳压溃过程及其最终变形的试验和数值模拟结果,可知壳体发生手风琴模式的压溃变形,屈曲模式首先在背部支撑端和冲击端形成,与数值模拟结果较为一致。图4为试验与数值模拟所得载荷和平均压溃载荷曲线对比图,试验所得载荷曲线的初峰略高于数值模拟,试验与仿真结果在压溃阶段载荷波动规律基本一致,且平均压溃力曲线吻合较好,如图4(b)所示,因此本文采用的数值模拟能够准确反应泡沫填充管在冲击载荷下的响应特征。

图3 冲击测试装置和结构变形Fig.3 Impact testing system and structural deformation

图4 数值模拟与试验结果对比Fig.4 Comparison of numerical simulation and experimental results

2.3 高g值缓冲数值模拟结果

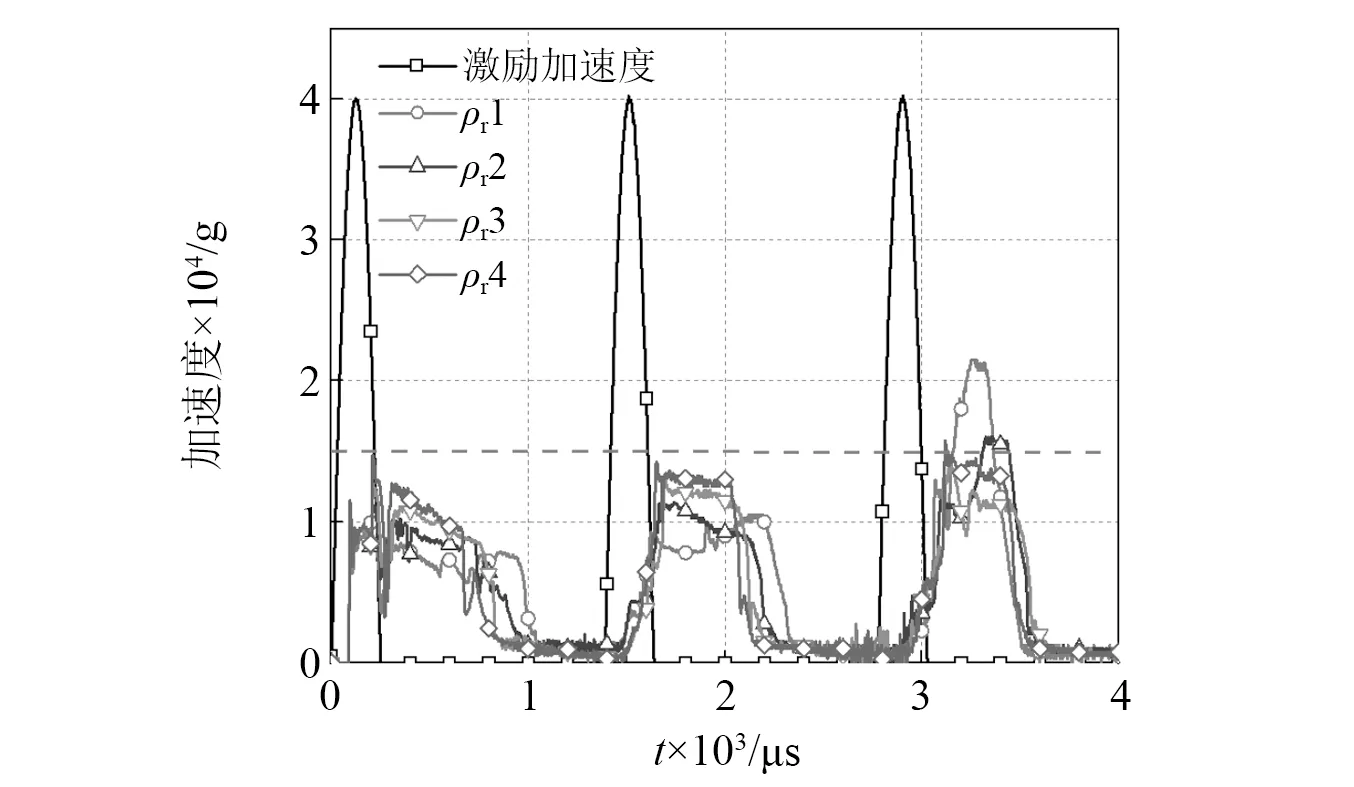

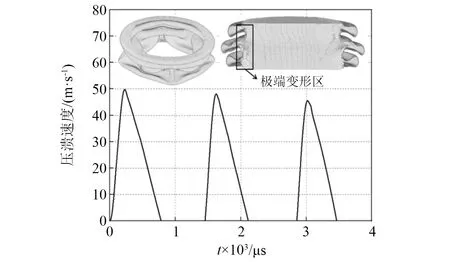

图5为管壁厚1.5 mm、填充4种不同密度泡沫结构在三次高g值冲击下目标响应加速度曲线。由图5可知,4种工况的前两次高g值缓冲均能够保证目标响应加速度低于安全阈值15 000g。当泡沫密度较小时(ρr1和ρr2),结构平均压溃载荷较低,因此前两次缓冲过程中结构压缩位移较大,第三次加载时结构压实导致目标响应加速度迅速超过安全阈值。随着泡沫密度的增加,结构平均压溃载荷增加,单次冲击压缩位移减小,基本能实现三次有效缓冲。然而随着泡沫密度增大,结构的可压缩性也随之降低,也存在第三次缓冲失效的风险,因此需合理匹配壳体和泡沫在缓冲过程中提供的载荷和吸能。图6为管壁厚t=1.5 mm、泡沫密度ρr=0.27填充壳的压溃速度,可知高g值冲击压溃速度曲线近似三角形脉冲,最高压溃速度约50 m/s,结构变形持续时间远大于激励过载脉宽。另外,如图6所示无泡沫填充时壳体变形为金刚石折叠模式,当填充泡沫后壳体变形转变为圆环模式。泡沫在管壳的侧向约束和折叠变形耦合下,也会产生不同于单轴压缩的极端变形区,泡沫和管壁的相互耦合作用可显著提高结构压溃载荷和能量吸收。

图5 密度对结构高g值缓冲性能影响Fig.5 Effect of density on buffering performance of structure

图6 典型结构压缩速度曲线和变形模式Fig.6 Typical compression velocity-time history and deformation pattern of composite structure

2.4 高g值与恒速冲击下填充壳动力响应

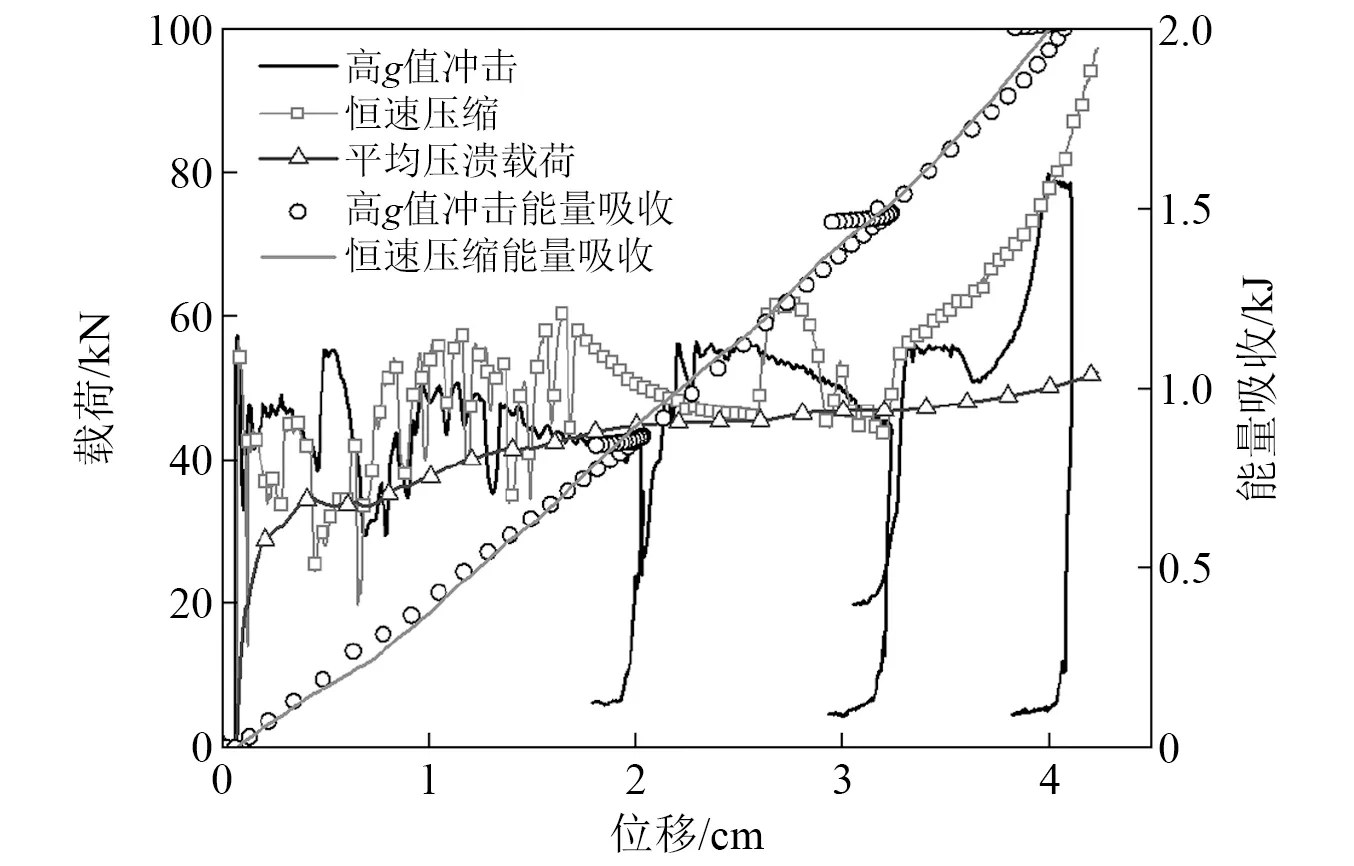

为对比研究泡沫填充壳在恒速和高g值冲击下的动力响应,针对密度为ρr2的泡沫填充1.5 mm圆柱壳进行恒速冲击数值模拟,加载速率取高g值冲击压缩的平均值~25 m/s,两种加载工况下结构的压溃载荷曲线、恒速冲击下平均压溃力曲线以及能量吸收曲线如图7所示。由图7可知,虽然高g值冲击下结构经历了多次加卸载,结构反馈载荷位移曲线与恒速冲击下基本一致,但载荷曲线的波动性显著增加,导致目标响应加速度平稳性预测难度增大。能量吸收曲线表明,除卸载段外,高g值冲击下结构的能量吸收与恒速加载吸能曲线基本一致,如图7所示,因此本文仍采用恒速冲击的载荷特征对高g值冲击下结构的平均压溃力和能量吸收进行预测。由于填充泡沫伴随结构压缩过程中趋于致密化,反馈载荷和平均压溃力曲线均呈渐增趋势,任意压缩位移处平均压溃力低于实际反馈载荷。结构在70%处平均压溃载荷约51 kN,目标质量500g,因此预测目标响应约10 200g,与数值模拟中前两次缓冲加速度平均水平较接近,如图5所示,但第三次缓冲结束时结构已进入压实阶段,预测加速度远小于实际响应,表明基于平均压溃力的预测仅适用于泡沫压缩平台阶段。

图7 高g值与恒速冲击响应对比Fig.7 Comparison of dynamic response between high g shock and constant speed compression

3 泡沫填充壳轴向压溃理论分析

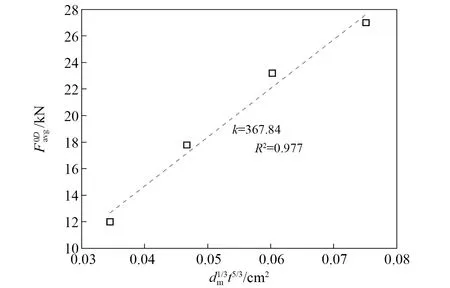

高g值冲击防护结构既要具有较高的压溃载荷以保证其足够的吸能性能,又要避免过高的压溃载荷产生超过防护目标安全阈值的响应加速度,因此需要对其结构参数进行优化。研究可知泡沫填充壳的压溃载荷主要与壳体壁厚和泡沫性能直接相关,Hanssen等[8]在前人研究基础上提出泡沫填充圆柱壳平均压溃载荷Favg可分别由圆柱壳压溃载荷、泡沫压溃载荷及二者相互作用的耦合增强载荷三部分组成,用式(5)预测

(5)

(6)

式中:kD为无量纲冲击惯性增强参数,与加载速率、壳体变形模式以及变形稳定性等因素有关;kv为材料动态冲击增强系数,由材料应变率效应决定,即基于Cowper-Symonds模型,其中应变率的计算参考[10]

(7)

图8 壁厚对平均压溃载荷影响Fig.8 Effect of shell thickness on mean crushing force

由图8可知,薄壁圆管在壁厚1.0~1.6 mm内可提供的载荷水平约12~27 kN,而采用的4种复合泡沫根据平台应力和截面积可知其提供载荷分别为10.2 kN,15.8 kN,21.5 kN和27.4 kN。根据设计需求可知,目标质量500g,承受加速度不超过15 000g,因此其承受载荷不高于75 kN,然而考虑到填充结构中管壁和泡沫耦合增强(可达总载荷的20%)以及平均压溃力低于实际载荷等因素,当前壁厚足以包含所有可能完成三次高g值缓冲的设计工况。因此,考虑4种泡沫密度(见图2(b))和4种管壁厚(t=1.0 mm,t=1.2 mm,t=1.4 mm和t=1.6 mm)的全析因子试验设计,对16种填充结构进行恒速压缩数值模拟,可获得填充结构平均压溃力。当不考虑耦合效应时,仅由泡沫与管壁载荷之和的预测值与数值模拟结果对比如图9所示。由图9可知,特定密度泡沫填充结构的平均压溃力随管壁厚度线性增长;当不考虑耦合载荷时,预测值远低于数值模拟结果,耦合载荷约占结构总载荷的10%~24%,不可忽略。耦合载荷的产生大大提高了管壁和泡沫单独作为承载组件的吸能效率,其产生机制主要包括两方面:①泡沫材料在侧向变形受限压缩下与管壁相互作用产生极端变形;②管壁在内部泡沫支撑作用下产生变形模式的转变,如图6所示。

图9 填充壳平均压溃力和无耦合载荷预测值Fig.9 Simulated mean crushing force of foam filled tubes and theoretical prediction without coupling term

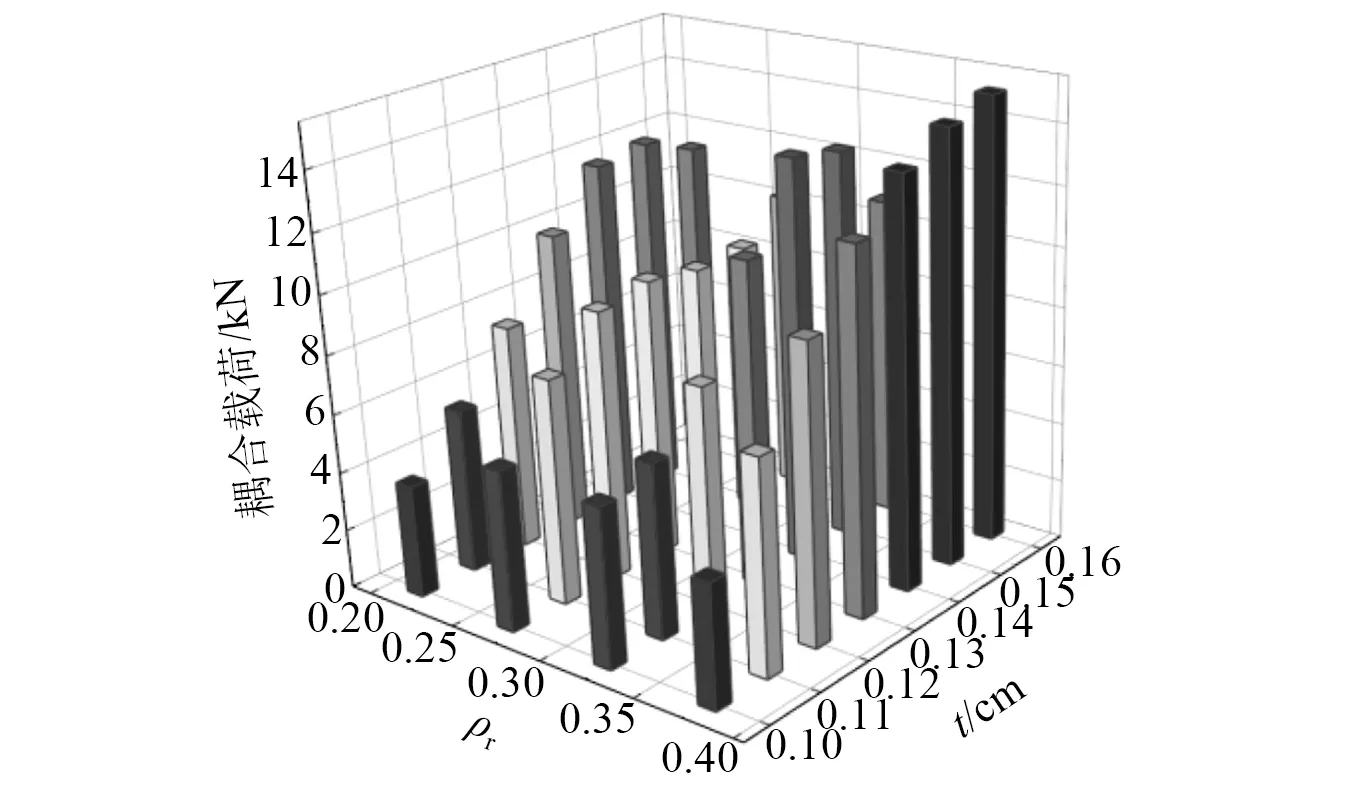

图10为耦合载荷随泡沫密度和管壁厚度的变化规律,由图可知在相同泡沫密度下,耦合载荷随壳体厚度增加而显著增加;在相同壳体厚度下,耦合载荷随泡沫密度变化规律较为复杂,但变化幅度相对较小。

图10 填充管耦合载荷Fig.10 Coupling force of foam filled tube

因此,为简化理论模型针对4种壳体厚度的结构分别确定其耦合系数Cavg。如图11所示,则复合泡沫填充壳平均压溃载荷理论预测模型可表示为

(8)

分别对比模型预测与数值模拟所得的耦合载荷和填充管总体载荷,如图11所示,可知采用与泡沫密度无关的耦合系数对耦合载荷的预测虽然误差较大,但对填充壳总载荷的预测误差相对较小。

图11 理论预测与模拟对比Fig.11 Comparison of theoretical prediction and simulation

4 高g值抗冲击结构优化

4.1 结构参数预测和响应面代理模型

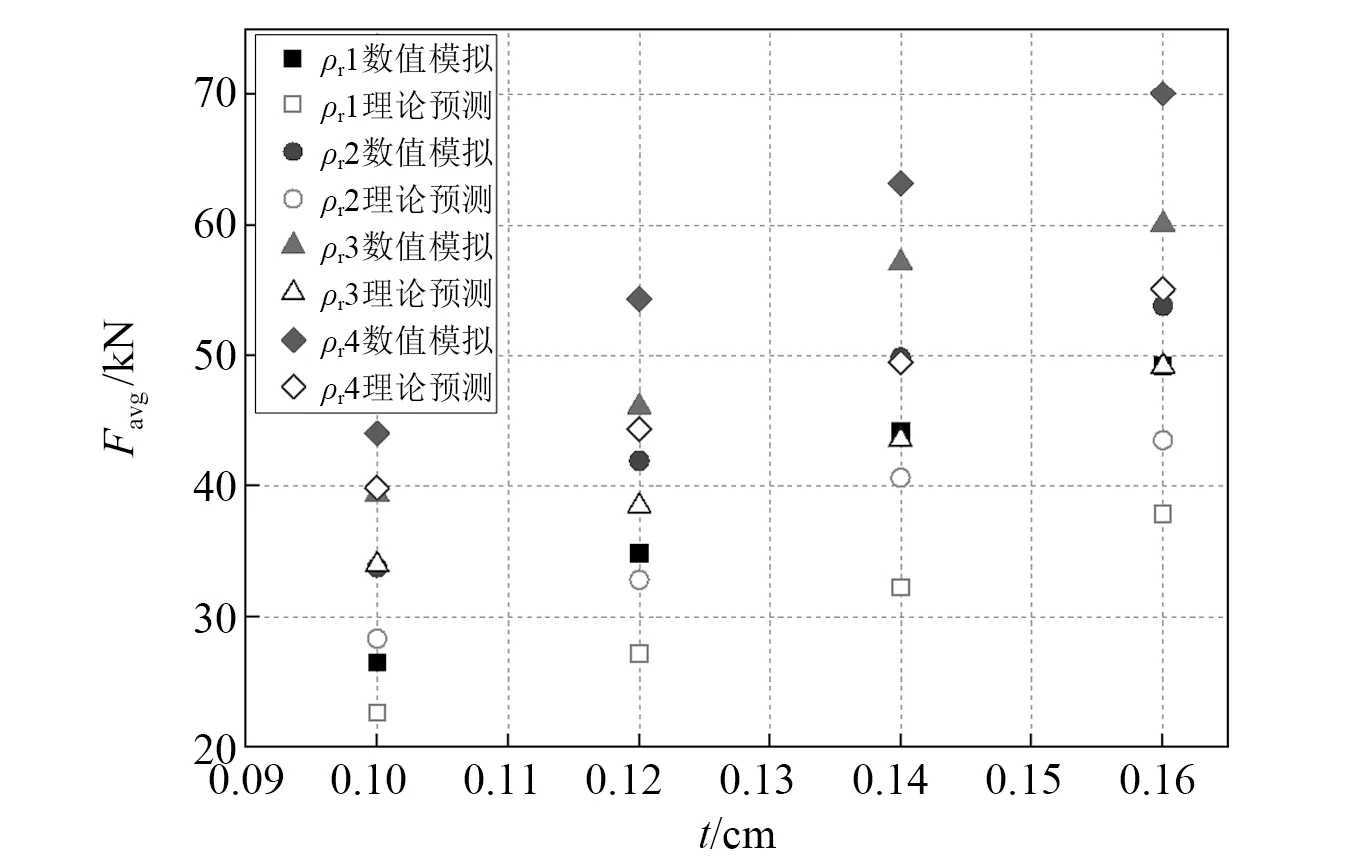

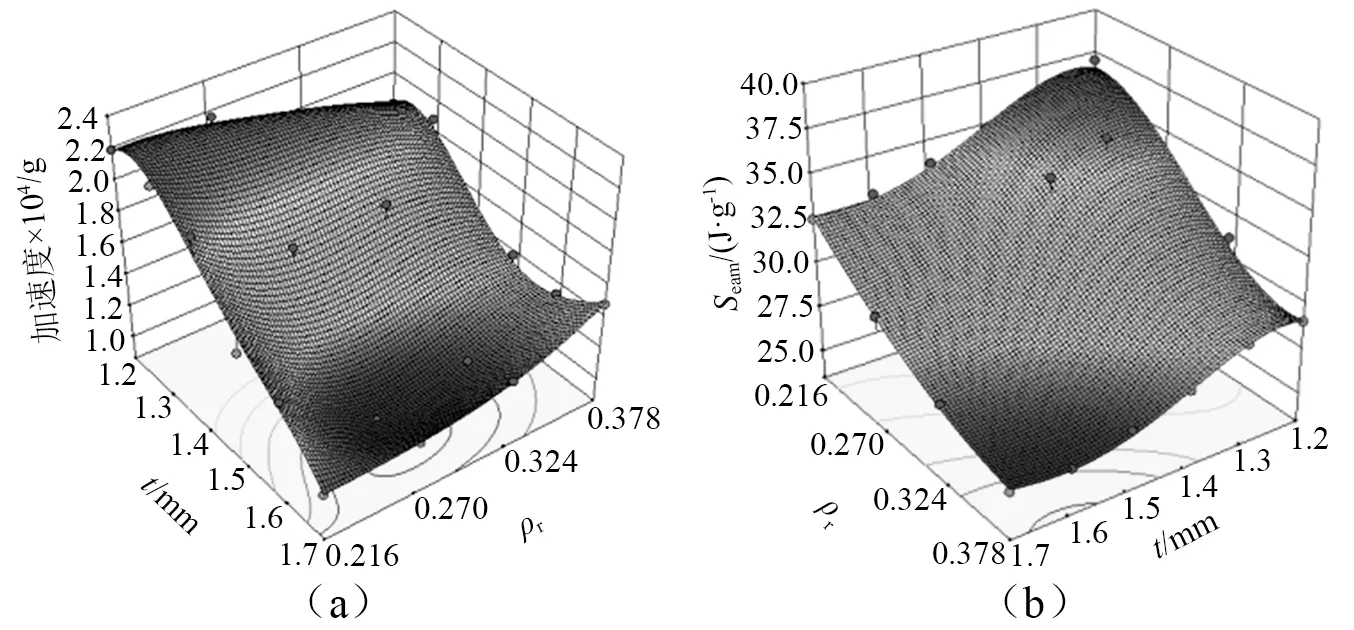

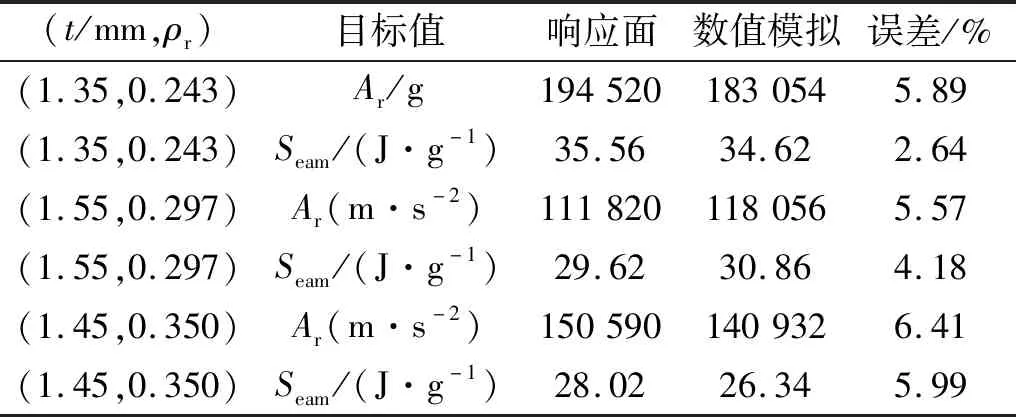

通过高g值冲击数值模拟可知,缓冲结构壳厚与填充泡沫密度较小时,结构平均压溃载荷和总吸能较小,虽然目标响应加速度较小,但结构容易快速被压实而无法完成三次缓冲;随着壳厚和泡沫密度增大,结构压溃载荷和总吸能随之增大,单次缓冲压缩量降低,但目标响应加速度也随之增大且结构可压缩性降低,也可能导致响应加速度高于安全阈值或结构过早压实。通过恒速压缩数值模拟和理论模型的构建,可以预测结构反馈载荷和目标响应加速度的平均值,但无法确定结构多次高g值冲击的吸能和压缩变形特征,要获得既能保证目标响应加速度安全、又具有较大压缩行程的填充结构,则需要对结构进行多目标优化。由复合泡沫填充壳恒速压溃载荷预测模型可知,在当前4种泡沫密度填充下,t=1.7 mm壳体填充最高密度泡沫时平均压溃力约75 kN,此时目标(质量500 g)响应加速度平均水平已达到安全阈值15 000g。当t继续增加时,结构首次缓冲即可导致加速度超过安全值,因此优化问题中壳厚最大值t2=1.7 mm。当壳体厚度t1=1.2 mm时,结构最小平均压溃力约35 kN,则响应加速度约7 000g。考虑单次缓冲结束后底座与元器件达到相同速度,由冲量定理可预估响应加速度脉宽约1.43 ms,则单次冲击结构理论压缩量约3.5 cm,即1.2 mm厚壳体填充最小密度泡沫时,无法完成三次缓冲。因此,设计变量1.2 mm≤t≤1.7 mm时,可完全包括结构“较强”和“较弱”的设计区间。因此考虑6种壳体厚度(t=1.2~1.7 mm)、4种泡沫密度(ρr=0.216,ρr=0.270,ρr=0.324,ρr=0.378)的全析因子试验设计,针对上述24种工况进行三次高g值冲击数值模拟,提取各工况Ar和Seam目标值,然后采用多项式分别构建两个目标关于设计变量t和ρr的代理模型。

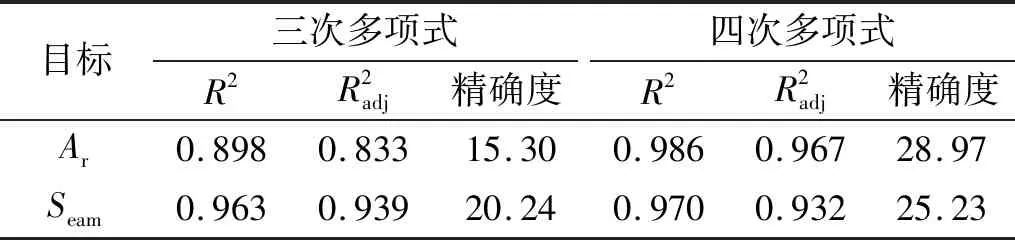

由数值模拟结果可知,高g值冲击下结构动力响应和缓冲效能具有高度非线性特征,响应面多项式幂次越大,建模精度越高,但幂次过大会可能出现过拟合等问题,也将导致代理模型的预测失准。本文分别构建三次和四次多项式响应面并通过误差和精确度分析进行评估,结果如表1所示。

表1 响应面误差分析Tab.1 Error analysis of response surface

图12 加速度和比吸能响应面Fig.12 Response surfaces of acceleration and Seam

表2 响应面精确度验证Tab.2 Accuracy verification of the response surfaces

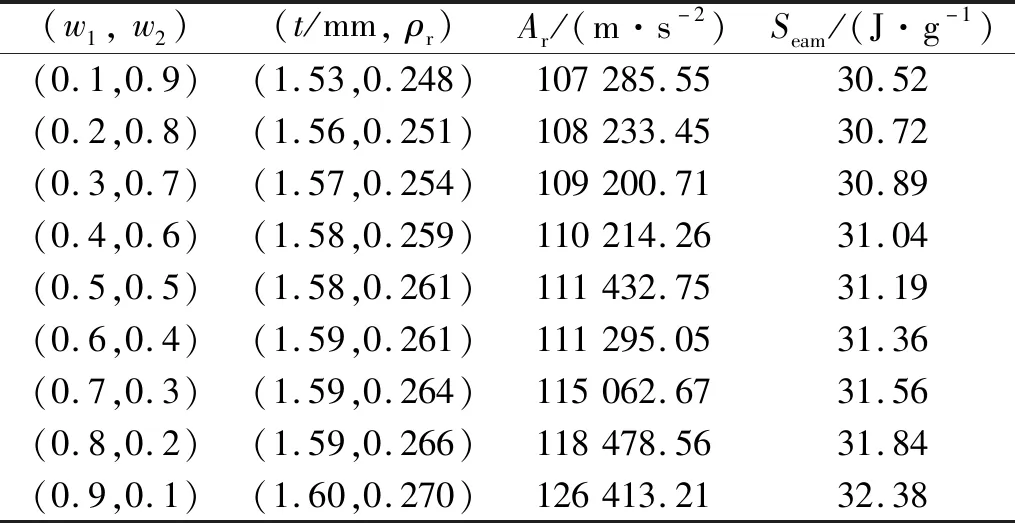

4.2 多目标优化

本文分别采用理想点法和NSGA-II方法对上述响应面进行求解,其中理想点法在求解时通过调整两个目标对应的权重系数获得其非劣解集,并对两种优化算法的结果进行对比分析。

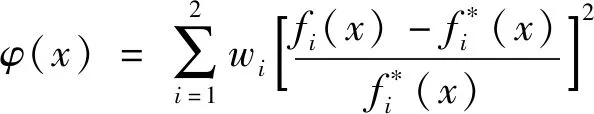

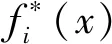

4.2.1 理想点法

理想点法又称目标规划法,主要通过构造统一目标函数将多目标优化问题转换为单目标优化,本文通过平方加权和法构造统一的目标函数,引进权系数wi来描述各个目标函数的重要程度和决策者的偏好,则统一目标函数为

(9)

表3 不同权重系数下理想点法Pareto集Tab.3 Pareto frontier of ideal point method with different weight coefficients

4.2.2 NSGA-II

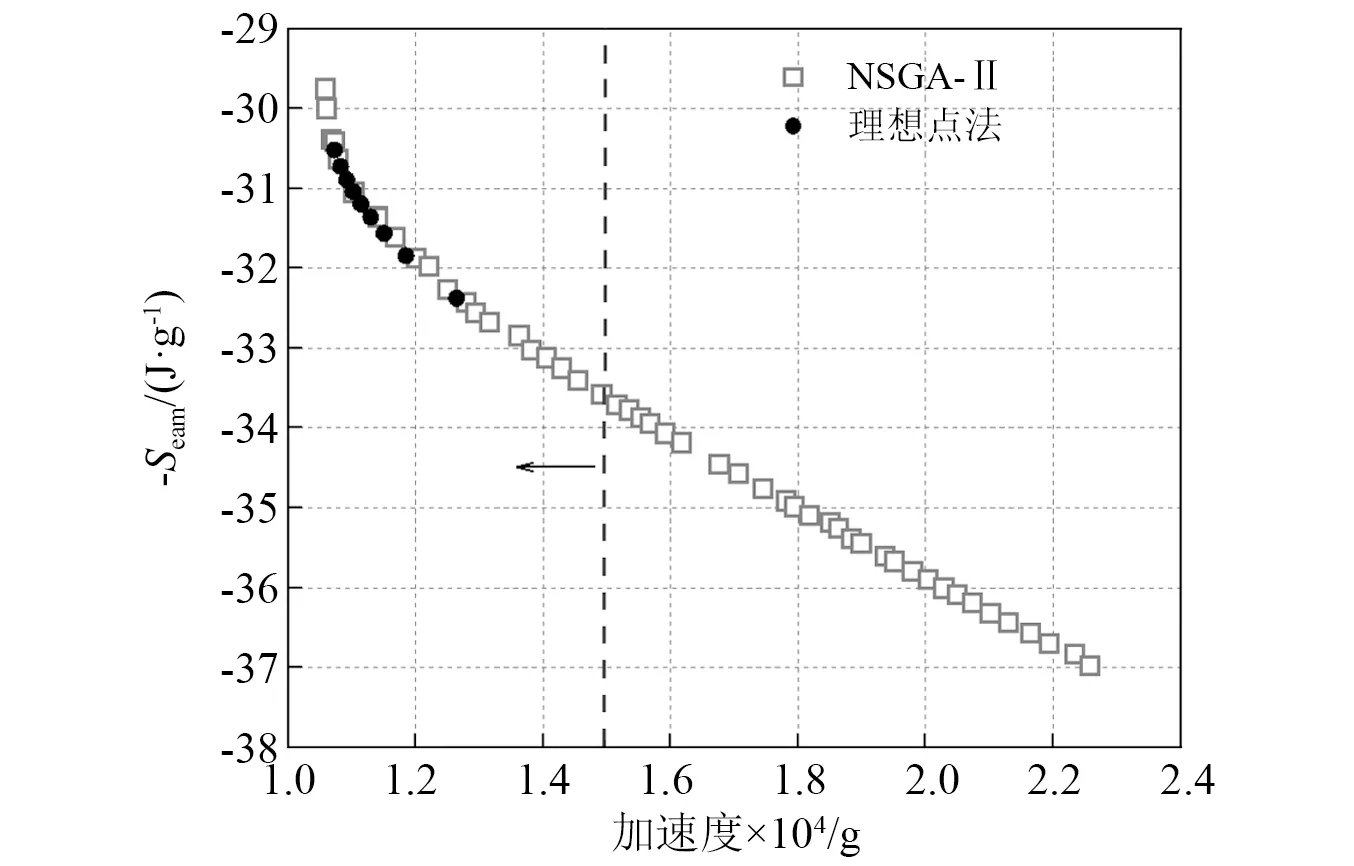

在NSGA-II算法中定义优化问题的目标函数及其决策变量的阈值,设置优化空间的维度V=2,种群规模为N=100和进化代数M=100,则算法在每一代中均得到100个优胜个体,通过不断进化淘汰等剪枝操作迭代100次后得到收敛于PFtrue的近似帕累托前沿PFknown。将求解得到的Pareto非劣解前沿与理想点法所得结果进行对比,如图14所示。

图14 两种算法所得Pareto前沿Fig.14 Pareto frontiers of two optimization algorithms

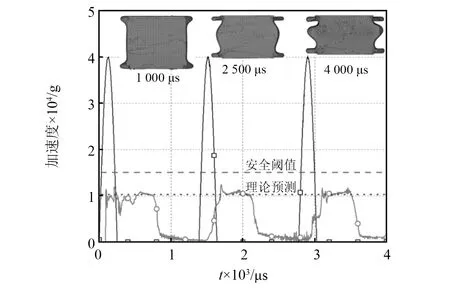

通过两种算法的对比可以看出,理想点法是一种以相空间内到理想点最小距离作为个体优胜判据的局部优化算法,得到的非劣解集容易陷入局部最优,而NSGA-II采用基于局部竞争的选择机制,具有群体搜索策略和群体中个体交互信息的特点,得到的Pareto最优解提供给决策者所能选择的整个范围,具有全局性的最优适应品质。这与两类优化算法的运行机理相关,结合测控电路响应加速度限值设定15 000g,最后决策方案可根据其他决策偏好判据(如进一步考虑缓冲加速度平稳性等)从Pareto最优解集中挑选一个或多个解作为优化方案,即图中虚线以左区域。考虑一定的加速度防护安全余量,当设计响应加速度约12 000g时,图15为最优解中典型工况(t=1.58 mm,ρr=0.27)的缓冲计算结果,表明结构能够完成三次有效缓冲且具有一定的压缩行程安全余量。若设计加速度较小时,最优结构仍然能够完成三次缓冲,但压缩行程可能最大,因此在设计时可适当增大响应加速度,保证足够的缓冲行程。然而,考虑到冲击载荷的波动特征导致加速度的平稳性目前仍难以预测,从而导致理论预测加速度值一般小于响应加速度曲线峰值,结构设计时可适当控制加速度安全系数并尽量提高缓冲行程。

图15 典型优化结果Fig.15 Typical optimization result

5 结 论

对新型复合泡沫填充壳轴向冲击载荷下的动力响应开展理论和数值模拟研究,基于恒速冲击下泡沫填充壳平均压溃载荷模型的构建,对多次高g值冲击下目标响应加速度进行了预测,然后结合多目标优化对幅值40 000g、脉宽250 μs的三次高g值过载工况开展结构参数优化,主要结论如下:

(1)泡沫填充壳在多次高g值和恒速(高g值冲击下的平均压溃速度)冲击下的能量吸收特性存在等效关系,但多次冲击加卸载过程导致结构反馈载荷的波动性(对应于响应加速度的不平稳性)大于结构恒速压溃时的载荷曲线。

(2)恒速加载下构建的复合泡沫填充壳平均压溃力理论模型与数值模拟结果较为一致,能够对多次高g值冲击下目标响应加速度进行合理预测。然而,由于高g值冲击下的加速度不平稳性,模型预测结果小于目标过载峰值,在设计参数时应予以考虑。

(3)当设计响应加速度为12 000g时,同时考虑结构比吸能最大的多目标优化结果为:壳体壁厚1.58 mm,复合泡沫相对密度0.27。

(4)在多次高g值冲击防护结构多目标优化时,理想点法容易陷入局部最优且优化结果与各目标的权重系数相关性较大,NSGA-II算法所得的Pareto前沿解集更大,更适于结合其他需求择优设计。