GB/T 40800-2021《铸钢件焊接工艺评定规范》国家标准解读

曹健峰,吕昌略,刘建军

(中车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

1 标准概况

焊接工艺评定是焊接质量管理体系中的重要过程。通过焊接工艺评定,检验拟订的焊接工艺预规程焊制的焊接接头的使用性能是否符合设计要求,并为正式制定焊接工艺指导书或焊接工艺卡提供可靠的依据。我国在焊接质量保证的各个环节,如焊接人员考核、焊接工艺评定、焊接工艺规程、焊接材料等,均建立了比较完善的标准体系,也开展了大量的标准化活动,制定了相应的标准。其中焊接工艺评定在承压设备[1]、现场设备、工业管道[2]、石油输气管道[3]、钢结构[4]等多领域均已实现标准化,但在铸钢件的焊接工艺评定上尚处于空白状态。

本标准是国家标准化管理委员会2018 年3月8 日下达的2018 年第一批国家标准制修订计划项目(国标委综合[2018]25 号),计划项目编号:20180216-T-469。本标准是在ISO 11970:2016 的基础上,结合我国铸钢件焊接生产实践,对ISO 11970:2016 所确定的方法做了适当修订编制而成,已于2021 年10 月11 日发布,并于2022 年5月1 日正式实施。

2 标准的主要内容

2.1 适用范围

本标准适用于铸钢件的电弧焊工艺评定。制造企业应在焊接工艺实施之前完成焊接工艺评定,以验证所拟定的试件焊接工艺的正确性。焊接工艺评定的一般过程:

(1)根据铸钢材料的焊接性能,按照设计文件、制造工艺以及GB/T 19868.3 规定,拟定焊接工艺预规程(pWPS);

(2)施焊试件和制取试样;

(3)检测焊接试件是否符合规定;

(4)形成焊接工艺评定报告。

2.2 试件的制备与焊接

试件的形式主要分为两大类,补焊接头形式与对接接头形式,其中补焊接头形式又分为凹坑型与穿透型两种形式,这也是铸钢件生产中最常见的接头形式,对接接头形式主要是管的对接与板的对接两种形式。制造企业按照焊接工艺预规程焊接试件。

2.3 试件的检验

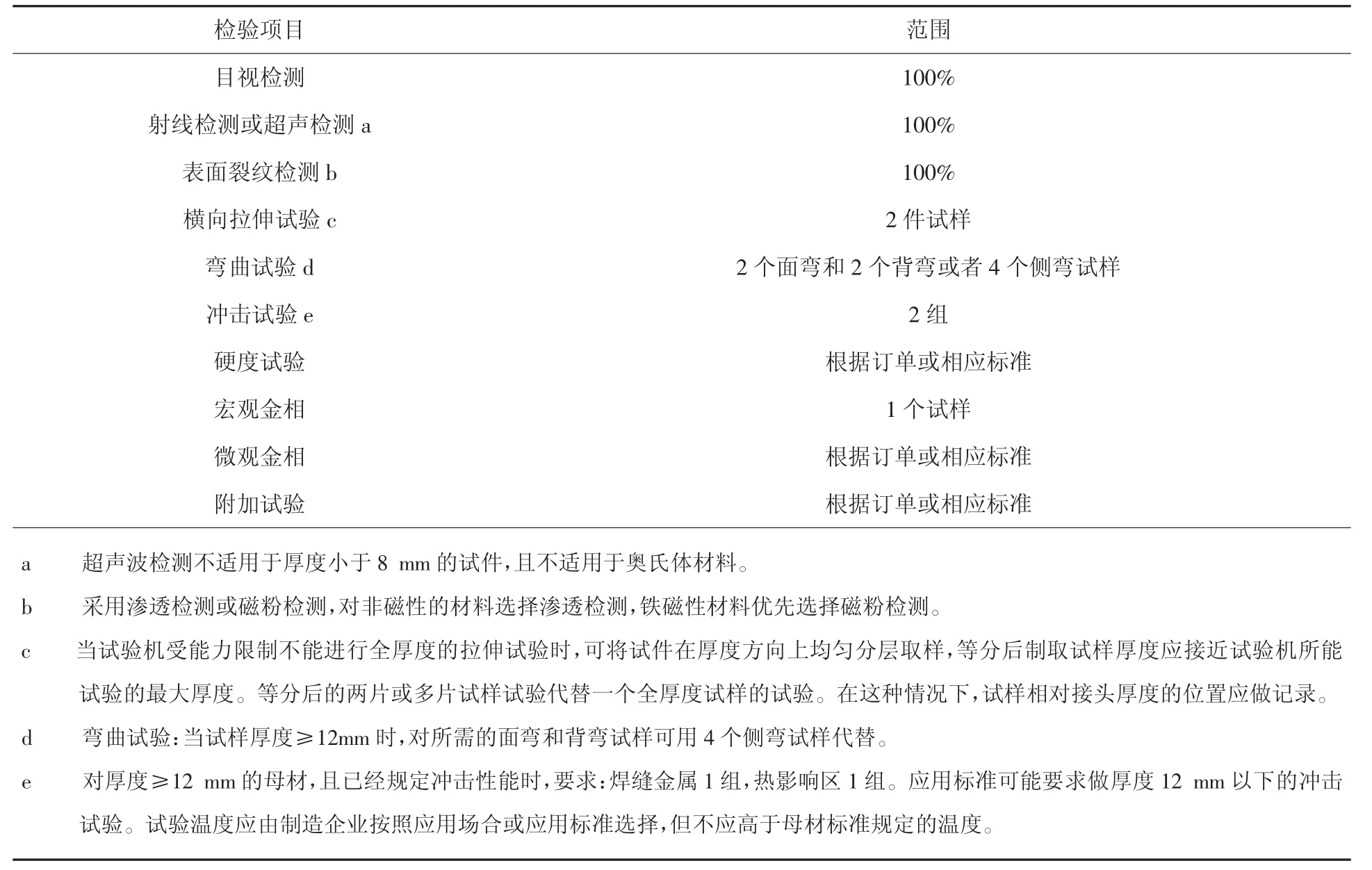

试件的检验按照表1 进行,针对测试内容射线检测或超声检测、表面裂纹检测、横向拉伸试验、弯曲试验、冲击试验等均增加了补充规定,如超声波检测,考虑到8mm 以下焊缝超声波探伤后如何进行等级评定没有标准依据,此外,奥氏体材料由于晶粒粗大,组织不均,超声波探伤难度较大,因此明确规定“超声波检测不适用于厚度小于8mm 的试件,且不适用于奥氏体材料”。对于腐蚀试验,多数铸钢材料并不要求,因此将其归入附加试验,其他如横向拉伸试验、弯曲试验以及宏观金相,根据现在国内大多数厂家的焊接工艺评定,对其测试范围进行了相应调整。试件的所有检验应该在要求的焊后热处理结束之后进行,针对如Cr-Mo 钢、低合金高强度铸钢等有延迟裂纹倾向的铸钢需要在24h 之后才能进行检验。

表1 试件的检验项目

2.4 破坏性试验及结果评价

破坏性试验主要有横向拉伸试验、弯曲试验、宏观金相、微观金相、冲击试验以及硬度测试等检测项点,针对每个检测项点均明确了合格评价方式以贴合实际应用。横向拉伸试验和冲击试验都分别增加了对异种钢焊接接头的规定,如横向拉伸试验要求每个试样的抗拉强度应不低于两种母材标准规定值下限的较低值,冲击试验要求在每侧母材热影响区分别取样。

本标准增加了对弯曲试验的规定。从试验目的来看,横向拉伸试验的目的是测试焊接接头的抗拉强度,弯曲试验则是检验焊接接头拉伸面上的塑性,同时可反应出各区域的塑性差别,这两项试验互为补充,可充分验证焊接接头的力学性能。关于试样的复试,重点增加了冲击试样试验不合格时的复试规定,在冲击试验过程中,试验设备、试样与试验过程都可能会影响试验数据的稳定性,当出现一组试样的试验结果不合格时(如单个值低于规定值的70%),可取三个附加试样进行附加试验。

2.5 工艺评定适用范围

制造企业获得的焊接工艺评定规范仅适用在其相同质量和技术控制的车间或现场焊接。铸钢材料种类繁多,为了减少焊接工艺评定的数量,对铸钢件材料进行了分组,分组方式仍沿用ISO 11970:2016 标准中的规定,当母材组别改变时应重新进行评定。对于异种材料铸钢件的焊接,由于接头成分、性能、组织分布不均匀,因此即使这两种母材各自都已评定合格,其异种钢焊接接头仍应重新评定,而采用过渡层的异种钢焊接,无论是母材或过渡层材质有任何改变,其焊接工艺应重新评定。

焊接工艺通用规则中,对于焊接方法,经评定合格的焊接工艺仅适用于评定时所用的焊接方法,并且只能用同一焊接工艺评定同一焊接方法,不应使用其他焊接方法评定,在实际中存在很多此类情形,为避免引起不同的争执,本标准做统一规定。对同一条焊缝使用两种或两种以上焊接方法(或焊接工艺)时,可按每一种焊接方法(或焊接工艺)分别进行评定,也可使用两种或两种以上的焊接方法(或焊接工艺)焊接试件,进行组合评定。组合评定合格后,可以单独采用其中一种或几种焊接方法(或焊接工艺),但要保证每一种焊接方法(或焊接工艺)所熔覆的焊缝金属厚度都在已评定的各自有效范围内,且所使用的焊接方法(或焊接工艺)顺序有效。

焊接试板时不同位置的焊接热输入有所不同,焊接热输入会对焊缝区及热影响区组织产生影响,从而改变焊缝及热影响区性能。热输入越大,焊缝区及热影响区组织越粗大,韧性越差,热输入过小,焊缝及热影响区硬度偏低。因此,对于试件取样位置,在有冲击试验和(或)硬度试验要求时,为了评定所有的位置,冲击试样应取自热输入最高的焊缝部位,硬度试样应取自热输入最低的焊缝部位。同时为满足冲击试验和(或)硬度试验,如不要求在单一位置做评定,则应在不同焊接位置焊制两块试件;当要求对所有位置进行评定时,两块试件均应进行全面的目视检测和无损检测。

由于单层焊与多层焊对材料的力学性能影响差异很大,针对评定合格的焊接工艺,从多层焊改为单层焊和相反的情况下,都需要重新评定。为便于热输入值的计算,本标准对热输入计算公式及一般焊接方法对应的热效率系数进行了规定。当有冲击试验要求时,热输入上限值不得高于在焊接试件时热输入值的115%,当有硬度试验要求时,热输入下限值不得低于在焊接试件时热输入值的85%。

关于试件的后热与焊后热处理方面,后热可以消除焊接产生的热应力、均匀焊缝和热影响区的组织、排除焊缝在焊接过程中产生的氢脆,因此本标准规定后热不应取消,但可增加;工艺评定试件的焊后热处理应当和焊缝在产品中受到的热处理基本上相同,为便于生产操作,规定在热处理温度下累计时间不得少于产品所用时间的80%,但可在一次热循环中完成,同时在热处理类别、热处理温度和保温时间(增加)超出原评定时的有效范围以及冷却工艺改变时的焊接工艺需要重新评定。

针对不同的焊接方法,在有气体保护时,实际生产中有许多混合气体的情况,规定当保护气体和(或)背面保护气体或混合气体的名义化学成分发生改变时,原先经评定合格的焊接工艺应重新评定。

3 标准的特点介绍

本标准在起草过程中修改采用了ISO 11970:2016 Specification and qualification of welding procedures for production welding of steel castings《铸钢件焊接工艺规范及焊接工艺流程批准程序》。在总体结构和基本内容方面两者没有明显差异,与国际标准水平相当。

目前铸钢件产品的要求越来越高,产品的返修补焊必不可少,国内暂无相关指导铸钢件生产的焊补工艺评定规范,国内铸钢件产品的修补性焊接均只能采用ASME IX 或者ISO15614-1 等标准,其标准的指向性均为产品的结构性焊接,与铸钢件补焊存在较大的不同。本标准是通过国际标准转化,并结合我国铸钢件生产实践编制而成,解决了我国铸钢件焊接工艺评定标准缺失的问题。本标准的制定能够系统的规范铸钢件补焊的工艺评定,给铸钢件补焊工艺验证提供可靠的保障。同时,还能够在保证焊接接头质量的前提下尽可能提高焊接工艺评定效率和最大限度的降低工艺评定成本,获取最大的经济效益。

4 标准应用说明

本标准主要适用于铸钢件的电弧焊工艺评定,常见的如焊条电弧焊、钨极气体保护焊、埋弧焊、熔化极气体保护焊等焊接方法,如客户同意也可应用于铸钢件其他熔化焊的焊接工艺评定。本标准根据我国铸钢件生产过程中补焊的切实需求,结合配套产品技术规范的技术要求,提出了相应的焊接工艺评定的规范要求,为评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头,提供了统一的评判标准,填补了国内铸钢件补焊工艺评定的空白,有利于保障我国铸钢件生产企业产品补焊的质量和可靠性,从而更好的促进企业的发展。此外,通过本标准的实施,可以不断的增加企业对焊接工艺评定的执行力,促进我国铸钢件焊接工艺评定标准与国际快速接轨。

5 结束语

本标准针对铸钢件的焊接实践,从符合性及实用性等方面对铸钢件焊接工艺评定进行了规范。虽然本标准已囊括铸钢件生产实践中常用的铸钢材料及常用焊接方法,可满足大部分铸钢件焊接工艺评定需求。但在部分领域及方法创新方面稍显不足,如铸钢件的堆焊、铸钢件与其他非铸钢件之间的异种钢焊接及激光焊、等离子束焊等方面的研究仍有不足,还需要做进一步的研究及归纳,以拓展本标准的适用性及覆盖面。