煤与瓦斯突出两相流运移衰减规律实验研究

王良成,石必明,刘 义,张雷林,钟 珍,张 煜

(安徽理工大学 安全科学与工程学院,安徽 淮南 232001)

煤与瓦斯突出是矿井生产过程中最为严重的动力灾害之一[1]。它能在极短时间内从煤壁内部向采掘工作空间突然喷出大量煤和瓦斯,破坏巷道设施和通风系统,造成人员伤亡[2]。因此,开展突出过程中煤与瓦斯两相流运移衰减规律等相关研究对于矿井煤与瓦斯突出灾害防治具有重要意义。

在煤与瓦斯突出两相流在巷道中的传播规律研究方面,国内外学者通过理论分析、实验研究及数值模拟等手段开展了大量研究[3-5]。蒋安飞等[6]研究了不同瓦斯压力下的煤与瓦斯突出两相流的传播特性和突出冲击波的衰减规律;孙东玲等[7]通过试验将煤颗粒在巷道中的运移分为加速、平衡减速及沉降等运动阶段,并建立了一维情况下突出煤在巷道中的运移数学模型;许江等[8]研究了突出煤粉随着距离的增加其形态由固相流扩散为栓塞流,沉降量随之增大的运移规律;金侃[9]研究了突出煤体粉化机制以及煤与瓦斯两相流的流型、冲击波超压、运移速度和突出煤粉质量均受突出压力和煤粉颗粒组成的影响。

上述学者对煤与瓦斯突出两相流对运移规律的研究大多采用较大粒径的煤粉突出并侧重研究冲击气流的传播特征,未综合考虑突出发生后两相流在巷道内的运移衰减规律和致灾特征。因此,利用自主研发的煤与瓦斯突出实验模拟系统,采用较小粒径煤粉研究煤与瓦斯两相流冲击压力变化规律以及煤粉分选特性,以期能够对指导矿井安全防护有一定参考意义。

1 实验系统及实验方法

1.1 实验系统

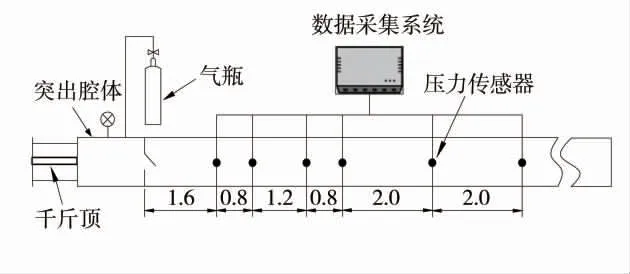

自主研制的煤与瓦斯突出实验模拟系统原理图如图1,实验系统包含:充气系统、煤与瓦斯突出发生装置、管道系统和数据采集系统。

图1 煤与瓦斯突出实验模拟系统原理图(单位:m)Fig.1 Principle diagram of coal and gas outburst experiment simulation system

1)充气系统由高压CO2气瓶、减压阀及高压充气管等组成(为了保证实验安全,以CO2代替瓦斯作为实验气体)。

2)煤与瓦斯突出发生装置实物图如图2。装置由突出腔体、液压千斤顶及快速揭露装置等组成。其中突出腔体由钢化玻璃制成,最大承压1 MPa,腔体内径200 mm,长度500 mm,壁厚10 mm,突出口径100 mm。快速揭露装置采用电磁铁连接突出启动装置手动触发。

图2 煤与瓦斯突出发生装置实物图Fig.2 Physical diagram of coal and gas outburst device

3)管道系统由高强度、高透光率的亚克力材质圆管组成,管道直径200 mm,壁厚10 mm,最大承压1 MPa。单根管道长200 mm,每根管道通过法兰盘和垫片密封连接。

4)数据采集系统由多通道高速采集器和压力传感器构成,压力传感器为四川拓普公司生产的KD2004 系列压电式压力传感器,灵敏度为6 912 Pc/MPa,实验选取采样频率为5 kHz。

1.2 实验方案及步骤

实验系统通过液压千斤顶对煤试件施加0.54 MPa 轴向应力[10]。当轴向加载时,高压密封腔体的约束作用为型煤试件提供了围压,用来模拟假三轴加载实验。

实验煤样采自淮南矿区C13煤层,根据前人型煤配比经验[11],将煤样破碎得到76%的粒径为0~1 mm 的煤粉和24%的粒径为1~3 mm 的煤粉,并添加质量分数3.2%的腐植酸钠水溶液作为胶结剂搅拌均匀[12],煤样含水率为8%。实验注入CO2气体,吸附平衡后压力为0.5 MPa,管道及传感器布置如图1。实验管道总长16 m,在距突出口1.6、2.4、3.6、4.4、6.4、8.4 m 处共布置6 个压力传感器,并依次编号为P1~P6。

具体实验步骤如下:

1)制备煤试件:煤样准备→装填密封→试件成型→气密性检查。

2)连接管道并布置压力传感器。

3)对突出腔体抽真空1 h,使用气瓶向腔体中注入CO2气体至0.5 MPa 并保持吸附平衡。

4)开启数据采集系统,然后启动突出,突出结束后保存数据。

5)收集管道内煤粉并筛分整理。

2 实验结果

2.1 突出煤粉运移及分选特征

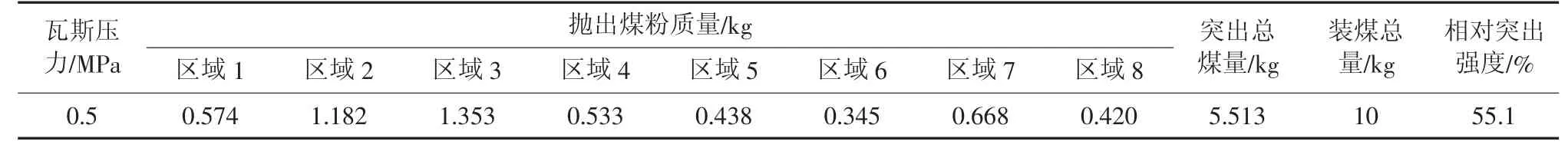

2.1.1 突出煤粉分布特征自突出口起,将管道以2 m 为间隔等分为8 个区域。突出结束后依次收集每个区域内的煤粉并称重,各区域煤粉质量分布见表1。由表1 可知,突出煤粉共计5.513 kg,相对突出强度为55.1%。突出煤粉主要积聚在管道的区域2 和区域3 内,质量占比为45.98%。

表1 各区域煤粉质量分布Table 1 Mass distribution of coal powder in each region

由表1 可以看出,突出煤粉质量分布沿程增大在区域3 内达到最大值1.353 kg,再沿程减小在区域6 内达到最小值0.345 kg,随后又在区域7 内增大,区域8 内减小。总体上,突出煤粉质量在管道中分布呈现2 次先增大后减小的趋势,这是由于整个突出过程是间歇式多次发生的[13]。煤试件首次突出煤粉抛出后,因煤粉在突出口附近的堆积阻塞了突出腔体内两相流运移通道,导致腔体内部气体压力升高,短时间内再次突出形成新的煤与瓦斯两相流沿管道向前运移,同时每个两相流之间存在着空气压缩区。

根据本次突出煤粉质量分布特征,可将本次突出过程简化看成2 次突出。突出发动后,煤粉解吸的瓦斯具有较大膨胀能[14],管道内瓦斯气体瞬间聚拢并在黏性力作用下携带煤粉呈射流状不断向前加速运移;随着距离的增加,突出口溢出的瓦斯气体压力减弱,两相流速度降低,煤粉沉降量增大;之后,管道内瓦斯压力逐渐降为常压状态,煤粉动能不足,沉降量减少。由于腔体内瓦斯持续解吸和煤粉持续剥离,第2 次突出所产生的能量已大不如首次突出,突出距离较近,故沉降在管道前中部的煤粉较多。

2.1.2 突出煤粉分选特性

各区域煤粉粒径质量占比如图3。由图3 可以看出:突出煤粉以粒径小于1 mm 的小粒径颗粒为主,其占比约为67.85%,小于原本配制含量76%。这是由于煤试件在成型压力作用下,腐植酸钠水溶液黏合能力较强且煤粉含水率较高,导致部分小粒径煤粉会吸附黏合在较大粒径煤粉上,部分煤粉体积增大,产生大量易捻碎的煤粉。

图3 各区域煤粉粒径质量占比Fig.3 Proportion of coal powder particle size in each region

由图3 还可以看出:就粒径小于1 mm 的煤粉而言,区域1 质量占比高达71.95%,随后沿程递减;相对比而言,1~3 mm 和大于1 mm 粒径的煤粉在管道内的分布情况则相反,在区域8 内1~3 mm 粒径的煤粉质量占比高达34.05%、大于3 mm 粒径的煤粉质量占比高达1.9%,整体呈现为沿程递增的趋势。相比于煤矿突出现场的情况,实验模拟中的突出是瞬间发生的,突出动力维持时间很短[15],多数煤粉是由于惯性向前运移,而较大颗粒煤粉惯性较大又在被瓦斯气体携带运动时获得的动能也较大,故呈现沿程递增的趋势。

2.2 突出两相流冲击压力衰减规律

2.2.1 突出两相流冲击压力时程衰减规律

各测点冲击压力变化曲线如图4。由图4 可以看出:突出启动后,煤与瓦斯两相流瞬间打击在压力传感器上,这使得冲击压力迅速上升到峰值,后因为两相流的喷射量减小,冲击压力逐渐衰减并且趋于稳定。6 个测点处冲击压力的上升速率均大于其下降速率。

图4 各测点冲击压力变化曲线Fig.4 Change curves of impact pressure at each measuring point

由图4 还可以发现:P1、P2、P3、P4、P5、P6测点处冲击压力峰值出现的时间分别为0.862、0.973、1.024、1.347、1.739、2.617 s,因此,距突出口越远,冲击压力到达峰值的时间越滞后[16]。各测点的冲击压力峰值变化如图5。

图5 各测点的冲击压力峰值Fig.5 Peak impact pressure at each measuring point

由图5 可以看出:冲击压力随着突出距离增加并不是线性递减的,而是呈现震荡衰减变化趋势;P1测点冲击压力峰值为117.3 kPa,伴随着煤与瓦斯两相流的运移,P2测点冲击压力峰值陡增到管道内最高值,为318.1 kPa,压力增幅117.2%;P3测点冲击压力峰值下降为82.8 kPa,较P2测点衰减了74%;但P4测点冲击压力峰值异常增大为153.4 kPa,这是由于煤与瓦斯两相流快速喷出压缩管道内的气体产生压缩波,当多个压缩波沿着管道同向层层叠加传播,最终形成冲击波造成压力增大[17];P5测点、P6测点处于管道中后段,突出两相流运移到此处时能量较小,因此冲击压力的峰值也较小,并且沿程递减。

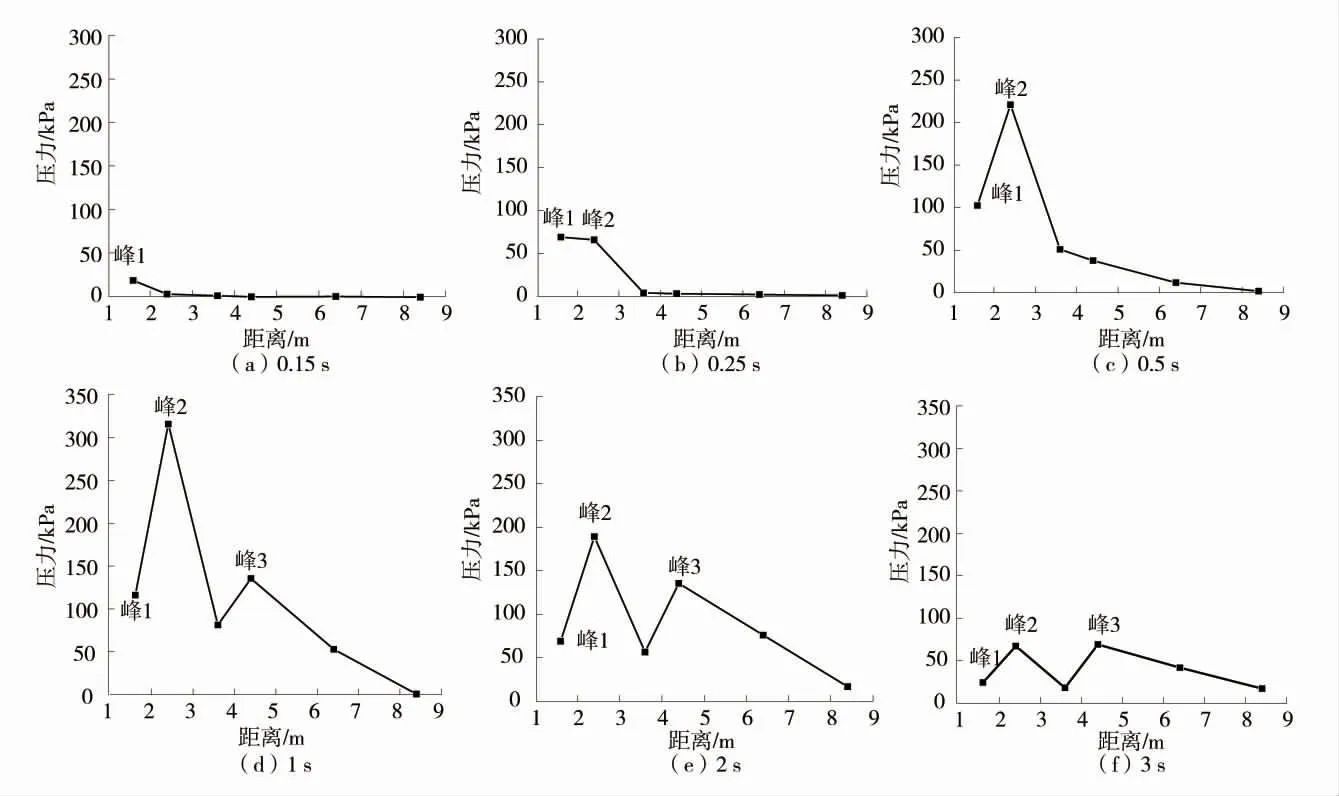

2.2.2 突出两相流冲击压力空间衰减规律

不同时刻冲击压力变化规律如图6。由图6 可以看出:突出0.15 s 内,邻近突出口的冲击压力开始变化,在P1测点处出现第1 个波峰(简称“峰1”,下同);突出0.25 s 内,在P2测点处出现第2 个波峰,此时峰1 冲击压力略大于峰2 冲击压力,管道后端冲击压力尚未扰动;突出0.25~1 s 间,峰1 和峰2持续增大,且在P4测点处存在峰3;突出1~3 s 之间,3 处波峰冲击压力同时下降,管道内冲击压力逐渐衰减;突出3 s 时,峰3 冲击压力略大于峰2 冲击压力。

图6 不同时间冲击压力变化规律Fig.6 Change law of impact pressure at different time

煤与瓦斯突出过程中,两相流冲击压力在管道内呈现震荡衰减的变化趋势。观察发现,管道内P2测点和P4测点处存在冲击压力波峰,这是由于两相流的发育是从未完全膨胀状态转化成完全膨胀状态的过程,因此,使得两相流在管道前段出现2 处的冲击压力陡增区。观察P6测点处冲击压力变化较小且未超过20 kPa,表明管道中后段冲击压力受扰动较小。

3 结 论

1)煤粉相对突出强度为55.1%,突出煤粉质量在管道中分布呈现2 次先增大后减小的趋势。突出煤粉会含有大量易捻碎的煤粉,其最大直径为23.74 mm。突出煤粉有较强分选特性,管道内粒径小于1 mm 的煤粉分布呈现沿程递减趋势,而1~3 mm 和大于1 mm 粒径的煤粉的分布呈现沿程递增的趋势。2)突出启动后,管道内冲击压力突变,两相流冲击压力呈先增大后减小的趋势且增大速率大于其减小速率,冲击压力峰值出现的时间随着突出距离增加而滞后。突出瞬间发生,两相流快速喷出,从未完全膨胀状态转化成完全膨胀状态,产生层层叠加压缩波最终形成冲击波,导致冲击压力在管道前段出现两处压力陡增区,整体呈现震荡衰减变化趋势。