双系煤层开采覆岩运移及采空区煤自燃危险区域研究

黄 帆,崔传波,邓存宝

(太原理工大学 安全与应急管理工程学院,山西 太原 030024)

煤炭是支撑我国国民经济发展的重要资源,煤自燃导致的矿井火灾隐患影响煤炭的安全高效开采,据统计,煤自燃火灾60%发生在采空区[1-2]。大同煤田为侏罗系和石炭系双系赋存,其上部侏罗系煤炭资源已开采完毕,现主采下部石炭系煤层。侏罗系煤层赋存特点是煤层数多,层厚薄,层间距小,石炭系3-5#煤层平均厚度超10 余m,与侏罗系煤层间距100~300 m[3]。受石炭系3-5#煤层开采扰动影响,双系煤层采空区易相互连通,造成大量漏风,对石炭系煤层的安全生产带来巨大威胁。

国内外学者对多煤层开采过程中的岩层破坏规律以及复合煤层采空区漏风问题做了大量研究。刘雷政[4]针对浅埋藏近距离煤层群下煤层二次采动,模拟分析了上覆采空区应力特征以及煤自燃危险区域;余明高等[5]利用数值模拟软件,对浅埋近距离煤层群重复采动不同阶段覆岩孔隙率的发育规律、塑性区分布及覆岩垮落高度进行模拟,得出覆岩裂隙及漏风通道演化规律;Du Feng 等[6]基于关键层理论,通过现场实测和相似模拟试验分析了大同矿区双系煤层重叠开采条件下,关键层周期性移动对有害气体下泄漏规律的影响;黄震[7]通过理论分析,实验研究和现场实践揭示了多层复合采空区漏风规律以及气体流场流动规律和特点;刘文永等[8]基于近距离煤层群开采,使用示踪气体法对采空区漏风通道进行分析研究,确定自燃“三带”变化原因并提出漏风控制技术;Zhuo Hui 等[9]建立浅埋煤层复合采空区煤自燃三维模型进行数值模拟,得出不同漏风量下复合采空区煤自燃危险特点。以上研究多基于单系复合煤层开采中的覆岩运移或漏风问题,对于双系煤层群石炭系特厚煤层综放开采时采空区的漏风问题鲜有研究。为此,采用数值模拟结合现场验证的方法确定大同矿区永定庄矿石炭系3-5#煤层开采过程中采空区覆岩运移、裂隙发育以及煤自燃危险区域分布规律,对采空区防灭火具有理论指导意义。

1 工程背景

永定庄矿位于大同矿区东北方,目前开采3-5#煤层,煤层倾角为6°,赋存稳定。8106 综采工作面位于3-5#煤层北盘区,其平均埋深为475 m,煤层平均厚度13 m,上覆为侏罗系8#、9#、11#、14#煤层采空区。工作面采用抽出式通风方法,当回采至上覆侏罗系采空区对应位置时漏风严重,现场测得进风量1 500 m3/min,回风量2 000 m3/min。

2 双系煤层群开采覆岩运移及漏风机理研究

2.1 建立模型

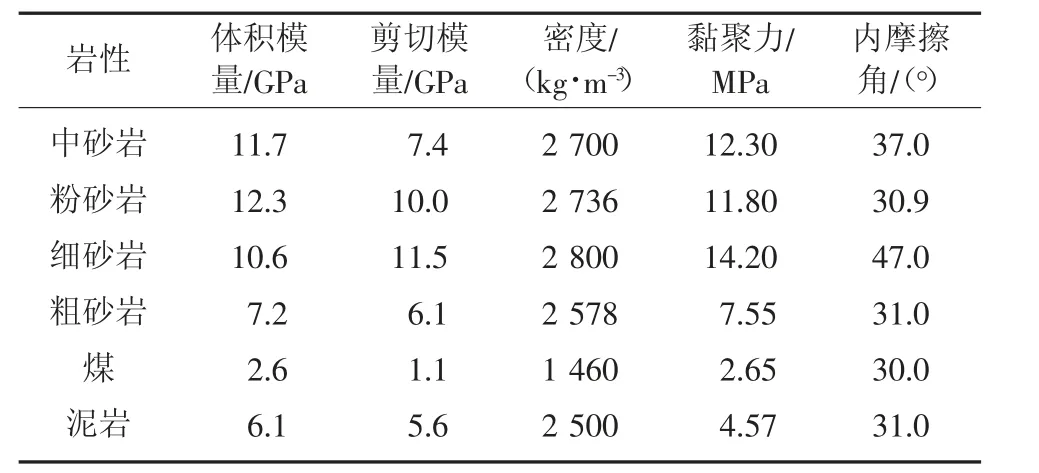

根据8106 综采工作面地质条件和实际开采情况确定模拟参数,依次模拟8#、9#、11#、14#、3-5#煤层回采过程。计算模型尺寸为500 m×370 m,模型下部和左右两侧固定位移,按地质资料对各煤岩层物理力学参数和节理力学参数进行的赋值分别见表1 和表2。

表1 岩体物理力学参数Table 1 Physical and mechanical parameters of rock mass

表2 岩体节理力学参数Table 2 Mechanical parameters of rock joints

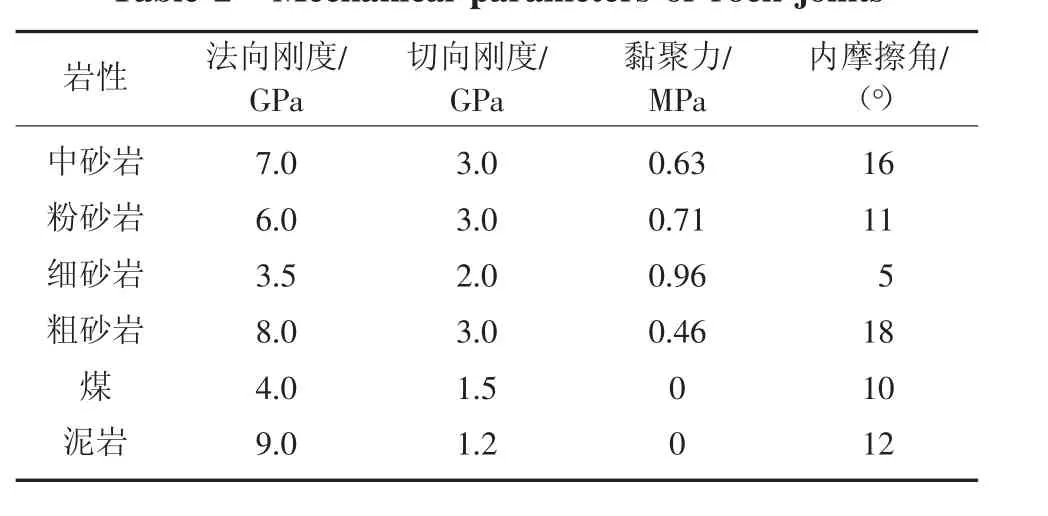

由于模型上部距地面平均埋深为148 m,取覆岩平均密度为2 500 kg/m3,因此模型上部施加荷载3.7 MPa。块体和接触面采用摩尔库伦模型,开采高度为各煤层厚度,模型两侧各留设煤柱以减少边界效应,石炭系煤层回采距离300 m,开采前在关键层内布置监测线,具体模型及开采范围如图1。

图1 数值模型及开采范围Fig.1 Numerical model and mining area

2.2 模拟开采结果分析

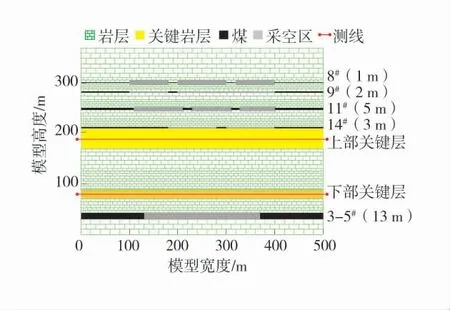

侏罗系8#、9#、11#、14#煤层开采完毕后覆岩垮落位移及裂隙分布图如图2。由图2 可以看到,侏罗系煤层群的开采导致覆岩形态变化较大,如采空区顶板垮落和底板底鼓,由于煤柱的应力集中作用,上部支承煤柱与下部煤柱叠加区域底板发生严重的剪断性破坏,裂隙直接连通上下2 个区域,加之进出煤柱附近区域垮落不充分,空间较为宽阔,易成为风流的主要运动区域,侏罗系近距离煤层群开采后,覆岩最大下沉量大于7 m,裂隙充分发育,相邻采空区连通。

图2 侏罗系煤层开采覆岩位移及裂隙分布图Fig.2 Distribution of overlying rock displacement and fissures in Jurassic coal seam mining

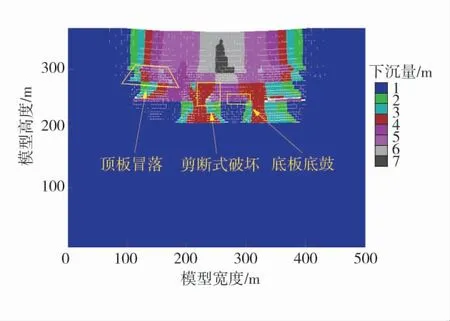

石炭系煤层开采覆岩位移及裂隙分布图如图3。由图3 可以看出,石炭系3-5#煤层采用综采放顶煤方式开采,在工作面推至60 m 时,直接顶的原位状态被打破,形成分层断裂后失稳,并发生崩塌垮落,层间裂隙贯穿下关键层,发育至110 m 高度;当工作面推至140 m,下部关键层初次破断,造成弯曲下沉,切眼和工作面受采动拉应力的影响,形成了与岩层近似垂直的竖向破断裂隙,采动裂隙高度发育至上部关键层下方,为170 m;当工作面推进200 m 时,下部关键层初次垮落,顶板垮落范围至上部关键层,该关键层发生破断,同时竖向破断裂隙继续向上发育,此时双系采空区连通,侏罗系煤岩层亦随之下沉,最大下沉量达9~12 m,其原有的裂隙平衡状态被打破,产生“活化”现象,表现为裂隙动态性张开与闭合,同时裂隙场范围进一步增大[10-11],从各采空区附近延展至模型左右边界;工作面继续推进至260 m 时,上部关键层发生垮落,进而引发上覆岩层更大范围下沉,竖向破断裂隙贯穿覆岩,再次造成侏罗系煤岩层采动裂隙动态变化,此时双系采空区已充分连通。

图3 石炭系煤层开采覆岩位移及裂隙分布图Fig.3 Displacement and fissure distribution of overlying strata in Carboniferous coal seam mining

石炭系煤层开采过程中上、下关键层位移的监测线监测结果如图4。对于下部关键层而言,当8106综采工作面推至140 m 时,其发生初次破断,下沉值最大为5.3 m,之后下沉值逐步增大至7.7 m,在推至200 m 时完全垮落,最大下沉值达到13.1 m 并且保持稳定,并在推至260 m 处再一次发生破断。在模型推至100 m 时,上部关键层开始缓慢下沉,推至180 m 时下沉值最大为3.1 m,推进200 m 后下沉曲线突变,下沉值最大达11.7 m,而后下沉值稳步增大至13.1 m。根据模型开挖过程中关键层的破断和裂隙发育的主要特征,得出8106 综采工作面开采过程中下部关键层呈周期性断裂垮落且周期步距约为60 m。

图4 监测线监测结果Fig.4 Displacement monitoring results

2.3 双系煤层采空区漏风机理及通道分析

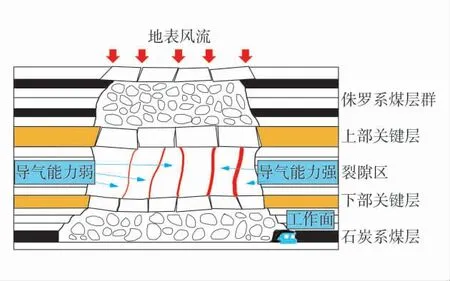

煤炭开采引起的岩层运动会导致覆岩在失去支承的情况下发生失稳并产生不可逆转形变,采动区覆岩垮落的范围和形态会对岩层内部流体渗流以及地面沉降造成影响[12]。对于双系煤层重叠开采,在上部侏罗系煤层群采空区相互连通的情况下,随着下部石炭系煤层回采至一定程度后造成双系采空区连通,上部岩层再次被破坏并下沉,此时易产生地表裂隙[13]。由于8106 工作面采用负压通风,新鲜风流相邻采空区间通过压力、重力等外部因素作用下由地表途径上部关联矿井,在双系采空区互相连通的采动裂隙进入下部采空区,最后从工作面回风巷流出,造成采空区外部漏风。

地表漏风机理及漏风通道分析如图5。分析UDEC 数值模拟结果可知,随着石炭系煤层回采,下部关键层具有周期性的断裂和回转下沉,当上部关键层发生破裂时,才会导致上下采空区连通,上下关键层之间的裂隙区是风流的必经区域,裂隙区内主要的漏风通道则按下部关键层断裂周期排列。在回采过程中,工作面后方的裂隙通道会随着垮落岩体压实而渐渐闭合,导气能力下降,工作面前方的岩体继续破断又形成新的导气裂隙。

图5 地表漏风机理及漏风通道分析Fig.5 Air leakage channel analysis

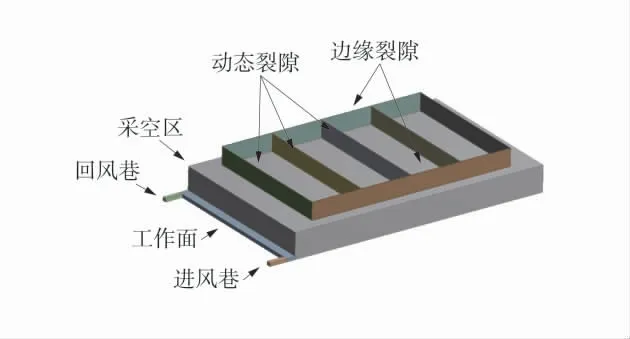

依据“O”型圈理论[14-15]可知,在裂隙带横截面上的漏风裂隙可分为2 种:一种是动态裂隙,出现在工作面正上方的动态拉伸区,间隙和落差较小,裂缝垂直于工作面前进方向,裂缝的横向长度短于工作面的开采面宽度,其张开与闭合随着工作面回采动态发展;沿着长壁采空区进回风两巷以及切眼上方会形成另1 种边缘裂隙,垂直于工作面倾向方向,裂隙张开度和落差较大,不随工作面掘进发生变化,长时间保持开放。

3 双系煤层采空区自燃“三带”分析

3.1 建立数值模型

基于工作面和采空区参数建立的几何数值模型如图6。模型高度取下部关键层跨落后的高度,沿工作面走向在采空区上方每隔60 m 设置1 条动态裂隙,第1 条设置在距工作面50 m 处,共5 条,沿工作面走向距壁面上方50 m 处设置边缘裂隙。进风量为1 500 m3/min,漏风量为500 m3/min,进风巷设为速度入口,回风巷设为自由流出,初始温度293 K。不同位置的裂缝宽度、形成过程和漏风规律不同,一般位于2 条巷道上方的裂隙宽度较大,漏风速度较大,是漏风的关键区域[9,15],模拟中设置裂隙入口速度随采空区深度增加而递减,边缘裂隙漏风速度为中后部动态裂隙漏风速度的2 倍。采空区的耗氧率、黏性阻力系数、惯性阻力系数和孔隙率分布模型使用UDF 导入软件,分别模拟有无外部漏风2种条件下的煤自燃危险区域分布情况。模型尺寸参数见表3。

图6 数值模型Fig.6 Numerical model

表3 模型尺寸参数Table 3 Partial parameters of numerical model m

3.2 模拟结果验证

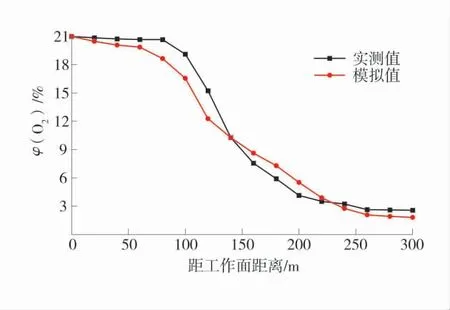

将模拟结果与现场监测数据对比进行模型验证,现场重点监控采空区回风侧,监测点布置位置如图7,测点处铺设抽吸泵和束管以采集气体进行成分及体积分数分析。现场实测数据拟合出的采空区氧气体积分数曲线与模拟的氧气体积分数曲线对比如图8。模拟结果与现场监测曲线趋势和数据吻合度较好:距工作面100 m 以内,模拟和实测氧气体积分数变化较小,随着距离进一步深入,氧气体积分数开始大幅下降,在距离工作面250 m 以后氧气体积分数降到1.5%左右。表明该模型的数值模拟结果可用于分析漏风对采空区自燃危险区的影响。

图7 束管监测点布置Fig.7 Bundle tube monitoring point layout

图8 采空区氧气体积分数分布曲线Fig.8 Curves of oxygen concentration in goaf

3.3 模拟结果分析

采空区氧化带分布图如图9。

图9 采空区氧化带分布图Fig.9 Distribution of coal spontaneous combustion hazardous area

根据氧气体积分数划分采空区自燃“三带”,将氧气体积分数8%~18%的氧化带视为煤自燃危险区域。从图9(a)可知,有外部漏风时采空区氧化带呈不规则形状,主要分布在距工作面60~175 m 之间,在靠近两巷侧分布范围较采空区中心区域广,其中回风侧距工作面80~170 m,进风侧距工作面100~175 m,在工作面中部氧化带区域最窄,宽度在20~50 m之间,距回风侧壁面20 m 处氧化带区域宽度最大,其范围为距工作面50~175 m,这是由于风流从采空区顶部通过采动裂隙下泄,以及采空区进风隅角的漏风渗入采空区内部共同作用的结果。图9(b)为无外部漏风时采空区氧化带分布云图,此时采空区氧化带分布与普通工作面相似,呈规则带状,宽度约为30 m,通过对比,发现其煤氧化带比有外部漏风时小且总体位置朝工作面方向前移约30 m。

4 结 论

1)开采侏罗系煤层群覆岩形态变化大,采动裂隙充分发育,邻近采空区连通,石炭系3-5#煤层8106 综采工作面推进60 m 时基本顶初次垮落,裂隙发育高度110 m,推进140 m 时下部关键层初次破断,裂隙发育至上部关键层下方,工作面推进200 m 时下部关键层垮落,上部关键层破断,双系采空区发生连通,下部关键层破断周期为60 m。

2)双系采空区连通后,相邻采空区间在重力、压力等因素作用下通过连通的采动裂隙进行气体交换,新鲜风流由地表途径上部关联矿井以及双系煤层间的连通裂隙进入下部采空区,造成采空区外部漏风,在裂隙带横截面上,主要漏风通道分动态裂隙和边缘裂隙。

3)将氧化带视为煤自燃危险区域,采空区有外部漏风时氧化带主要分布在距工作面60~175 m 之间,在靠近两巷侧分布范围较采空区中心区域广,其中回风侧为距工作面80~170 m,进风侧为距工作面100~175 m,工作面中部氧化带宽度为20~50 m,无外部漏风时氧化带区域减少且总体位置朝工作面方向前移约30 m,采空区外部漏风显著影响其内部煤氧化带的分布,进回风巷两侧安全隐患大幅增加,是需要重点监测和防治的区域。