岩石巷道锚喷复合隔热型混凝土材料研究

陶梓锋,张一萧,李 爽,王一隽,吴 兵

(中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

目前,国内外诸多深层煤矿矿井均已达到了35℃以上的地温,例如河南平顶山的五矿,采深718 m时,原始岩温达到了42.18 ℃;平顶山八矿,采深663 m 时,井下原始岩温为43 ℃以上。这将使得作业场所的环境温度超过正常作业的要求,且会对人体造成负担和伤害[1]。

在现有的解决方案中通风降温法、减少热源法占主流,另有矿井空调、空气冷却装置等主动制冷的方法[2-4]。其中,保温隔热混凝土在建筑领域的研究已经非常成熟[5-14]。隔热方法主要分为2 种:①掺杂低导热系数的隔热骨料或添加剂以提升混凝土整体隔热性能,即轻骨料混凝土;②将混凝土加气,制成泡沫混凝土,利用气孔中空气的优良隔热性能以提升混凝土整体隔热效果,即发泡混凝土。

目前,行业内通过加入60%气凝胶,可以制作出导热性能出色的气凝胶轻集料混凝土,实际导热性能可以达到0.26 W/(m·K)[15]。根据韩金光等[16]与王鹏[17]对膨胀珍珠岩混凝土以及陶粒混凝土的热力学测试,复合改性膨胀珍珠岩保温混凝土导热系数可降低至0.40 W/(m·K),而陶粒混凝土导热系数可降低至0.337 W/(m·K);根据宋雪娇等[18]、张泽平[19]对玻化微珠混凝土的研究,可发现该种混凝土隔热性能优良,在使用再生粗骨料以及6%掺量玻化微珠的混凝土导热系数为0.835 W/(m·K);但根据郭文兵等[20]的研究,用于井下巷道的导热系数最好低于0.23W/(m·K)才会有比较好的隔热效果。为此,以隔热材料中的隔热混凝土作为着手点,通过正交试验,研究1 种具有高隔热效果的喷涂混凝土材料,作为锚喷工程的补充材料,有效隔绝原岩携带的热量,减弱通风风流与原岩的热交换,降低矿井风流的温度,从而达到井下热害防治的目的。

1 材料的配比及试样制作

1.1 材料选取

1)混凝土基料。①水泥:选用32.5 级普通硅酸盐水泥以及42.5 级硫铝酸盐水泥;②河沙:本地河沙,细度模数2.5 左右;③石子:粒径约为5~10 mm。

2)轻集料。以提升混凝土隔热效果为目的的掺杂骨料有诸多品种,其中气凝胶材料、膨胀珍珠岩(憎水与不憎水2 种)、玻化微珠因市场认可度、成本高昂等问题,不予考虑。而根据赵美艳等[21]对聚苯颗粒混凝土的研究,确定了聚苯颗粒的掺杂对混凝土导热性能提升明显且造价低廉,但并没有和发泡混凝土相结合。综上,采用陶粒和聚苯颗粒为轻集料:①聚苯颗粒:河北廊坊卓泽节能科技生产的小颗粒聚苯颗粒;②陶粒:考虑混凝土喷射设备要求,粒径≤2 cm。

3)发泡剂。发泡方式主要分为物理发泡和化学发泡2 种,其中化学发泡法,即通过添加化学发泡剂使混凝土发泡,可以通过调节发泡剂添加时间,让发泡集中期在喷射完成之后,更适合喷浆工艺,所以研究采取化学发泡方式,并选取邹平县精创颜料有限公司生产的GLS-65 型铝粉膏作为发泡剂。

4)外掺剂。选用增稠剂以调节砂浆黏度,防止聚苯颗粒因密度小于水而上浮,并选用减水剂与稳泡剂尽量减少发泡后的强度损失。具体如下:①增稠剂:石家庄寇格纤维素有限公司生产的25 万黏度HPMC 增稠剂;②减水剂:天津伟合科技发展有限公司生产的混凝土早强减水剂;③稳泡剂:衡水通力工程材料有限公司生产的混凝土用表面活性剂。

1.2 确定基础配合比

可选的基础材料配合比见表1。通过小批量制作试块,验证铝粉膏的添加所导致的水泥减损对试块性状的影响,最终确定出最为恰当的配合比和铝粉膏添加量。试块于室温20 ℃的房间中静置养护7 d 后,其外观图如图1。

表1 可选的基础材料配合比Table 1 Available mix proportion of basic materials

图1 7 d 后外观图Fig.1 The exterior after 7 days

1~3 号强度明显逐渐上升,3~4 号试块的强度近似,观察其气孔状态以及膨胀效果,3 号膨胀效果明显优于4 号,分析其原因为4 号添加铝粉膏过量使发泡过程中气泡过大,相较小气孔,过大气泡更容易向上浮动、排出气体,使凝结后的气泡大量减少,反而导致发泡效果不佳。而1 号试块因水泥添加量过少,铝粉膏在发泡过程中会与水泥中的Ca(OH)2反应,减少水泥中的有效成分,水泥强度降低。综上,选取扩大水泥添加量并加入适量铝粉膏的3 号方案作为基本配方,即水泥∶河沙∶石子∶水=1∶0.67∶0.56∶0.50,每公斤混凝土添加4 g 铝粉膏。

1.3 制备过程

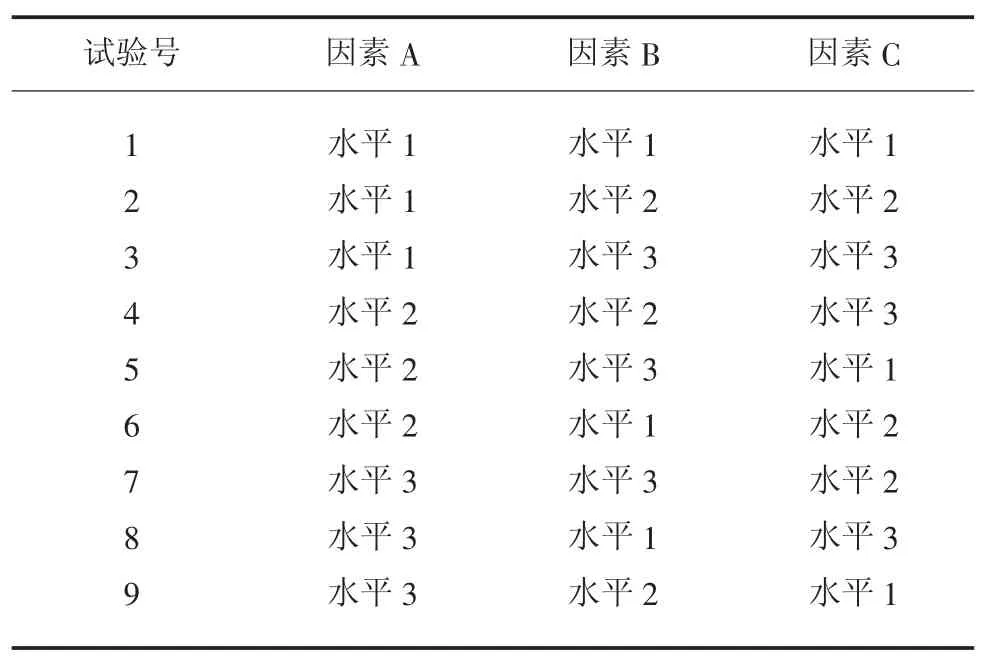

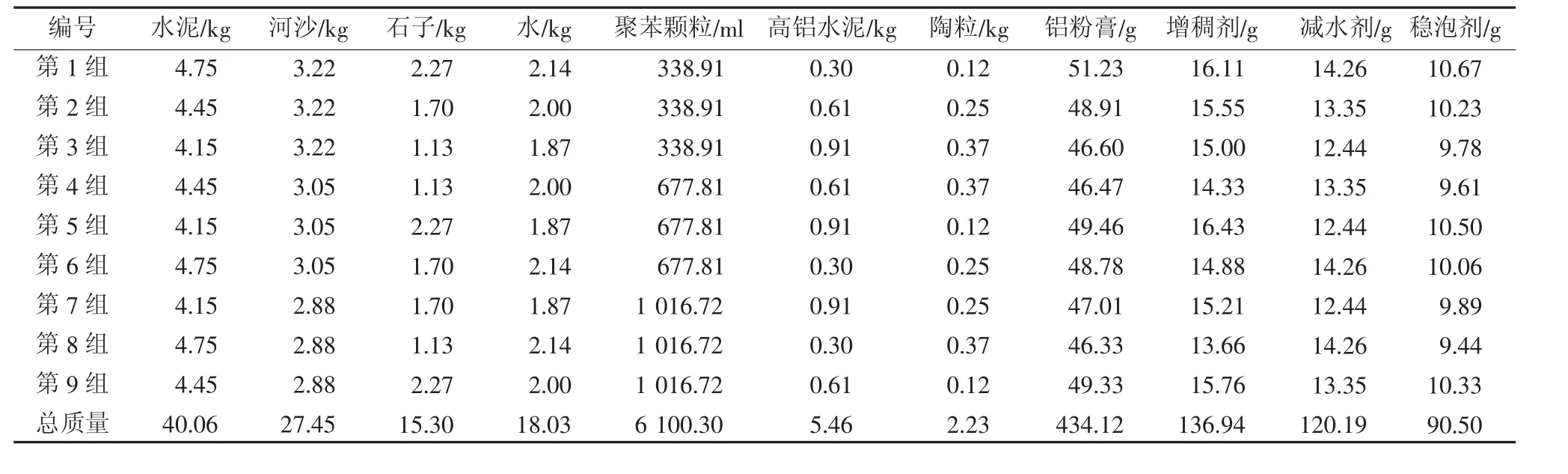

在3 号试块配合比的基础之上,将聚苯颗粒、高铝水泥、陶粒的含量作为影响因素,为便于表述,将聚苯颗粒代替细骨料占比、高铝水泥代替硅酸盐水泥的比例、陶粒代替粗骨料占比,分别用因素A、B、C 代替。确定3 个含量水平,并由此设计正交试验。影响因素表见表2,共设计的9 组正交试验见表3,换算形成的具体配方见表4。

表2 影响因素表Table 2 The table of impact factors

表3 正交试验表Table 3 Orthogonal experimental table

表4 具体配方表Table 4 The table of formulations

试块的制作采用模拟喷射场景的方式,首先将铝粉膏等发泡剂按照配比形成发泡浆体,同时将水泥,河沙,石子,水,陶粒置于容器中进行不少于4 min 的充分搅拌。搅拌均匀后将发泡浆体与水泥浆体进行混合,同时进行约2 min 的搅拌,使其达到均质化。为模拟喷射过程,将搅拌好的浆料从距离地面3 m 处用力倾倒入模具中。按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》将混凝土试块置于养护室中养护14 d 后拆模,进行混凝土试块隔热系数和抗压强度等测试。

2 检测与模拟

2.1 检测结果与计算

根据表4 所确定的试验方案,按各号试验规定的试验条件,进行了抗压强度实验,各组抗压强度见表5。

表5 各组抗压强度Table 5 The results of compressive strength experiments

不难发现,试块强度均低于GB 50086—2015 中规定的锚喷作业C20 混凝土强度要求,即标准立方体抗压强度要达到20 MPa,但高于强度要求计算值1 MPa[21],故可使用正常工程用混凝土作为强度层,在其基础之上喷射此隔热混凝土。

随后进行试块的导热系数测定实验,并利用正交表来分析试验结果。各组的导热系数详见表6。

表6 导热系数、抗压强度试验数据汇总表Table 6 The results of thermal conductivity and compressive strength experiment

根据极差R 数据可知,因素C 较大,因素B 最小。这反映了因素C 水平变动时,导热系数波动最大,因素B 的水平变动时,指标波动较小。由此可根据极差的大小顺序排出因素的主次顺序:C(陶粒代替粗骨料占比)>A(聚苯颗粒代替细骨料占比)>B(高铝水泥代替硅酸盐水泥的占比)。

根据K1、K2、K3的大小可知,在因素B、C 掺量增加、因素A 掺量减小时,导热系数值也在增加,因此,为降低导热系数,提高隔热性能,可以使B、C 掺量较低。

远离陶粒位置的混凝土截面图如图2,陶粒附近位置的混凝土截面图如图3。

图2 远离陶粒位置的混凝土截面图Fig.2 Sectional drawing of concrete away from ceramsite

由图2、图3 可以看出,在陶粒附近的混凝土发泡效果普遍劣于其他远离陶粒部分的混凝土,这导致了在添加过量陶粒后材料隔热性能的降低,而这个现象形成的原因是在膨胀过程中,陶粒因密度低于混凝土其他部分,上浮速度较快,表面的粗糙部分剐蹭已发泡但尚未干涸的混凝土部分,导致起泡破裂、气孔坍塌。

图3 陶粒附近位置的混凝土截面图Fig.3 Sectional drawing of concrete near ceramsite

高铝水泥的添加同样会导致材料整体隔热性能下降,其原因为在化学发泡过程中放出较多的热量,本身便使得水分蒸发加快,初凝时间提前,不利于起泡的产生,让导热系数升高,隔热能力下降。

综上,可以得到:聚苯颗粒代替细骨料占比为15%、高铝水泥代替硅酸盐水泥的占比为6%、陶粒代替粗骨料占比为20%的方案为最优方案。

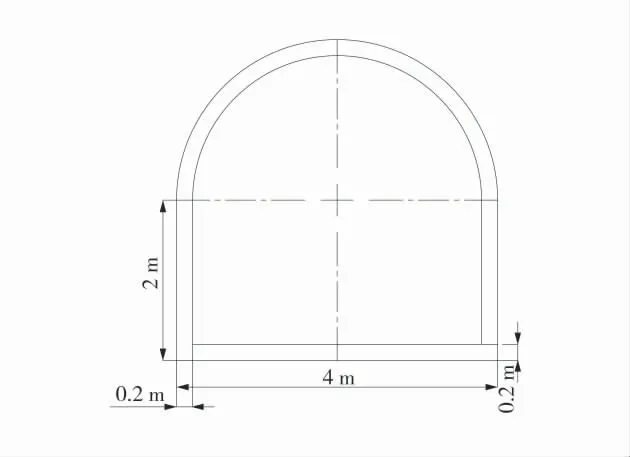

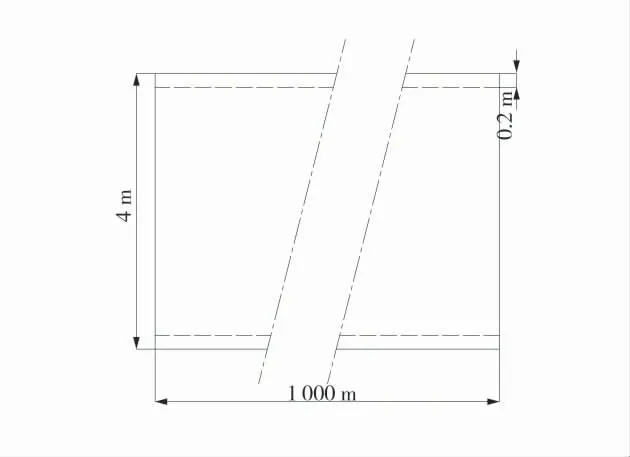

2.2 各工况巷道模拟

建立1 条1 km 长,横断面积11.569 m2的平直巷道,混凝土喷射厚度取0.2 m。风速选取2、2.5、3、4 m/s 4 种情况,入口风流温度考虑到季节变化,取20、25 ℃2 种情况。在岩石温度40 ℃的情况下,进行模拟。巷道正视图如图4,巷道侧视图如图5,各部分导热系数见表7。

表7 各部位导热系数Table 7 The thermal conductivities of each part

图4 巷道正视图Fig.4 The front view of roadway

图5 巷道侧视图Fig.5 The end view of roadway

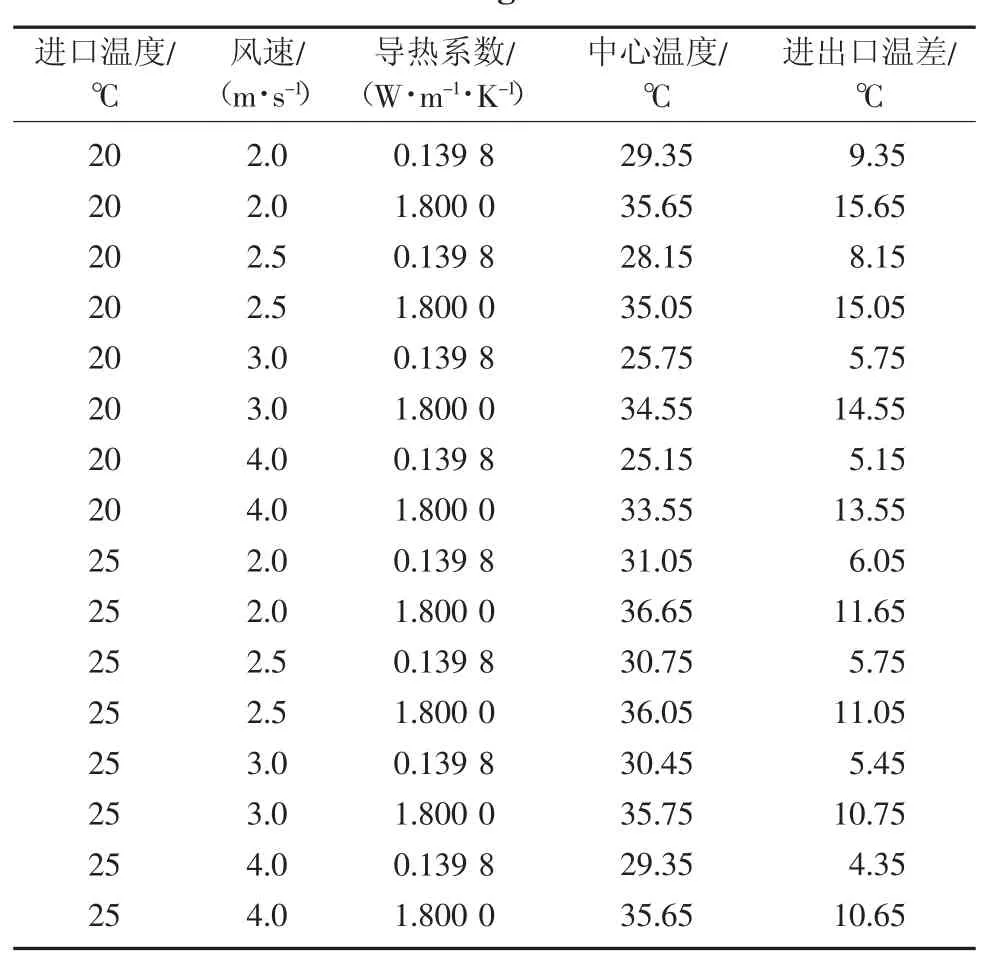

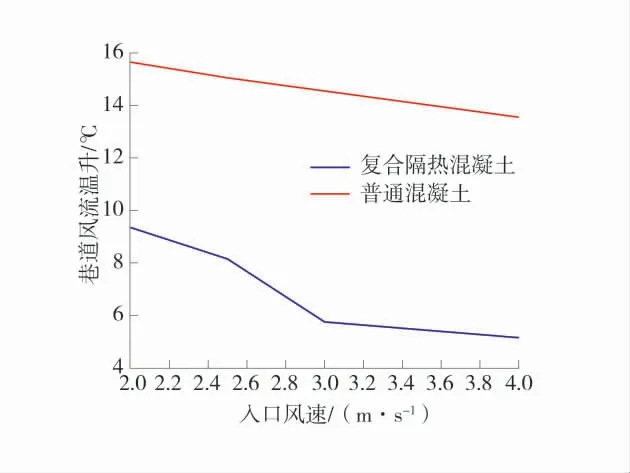

对8 种不同工况进行模拟,得到的各工况模拟结果汇总表见表8。经计算,得到的入口风流温度为20 ℃(冬天)和25 ℃(夏天)时,使用复合隔热型混凝土与普通混凝土的巷道风流温升与入口风流的关系分别如图6、图7。

表8 各工况模拟结果汇总表Table 8 The results of simulation under each working conditions

由图6 和图7 可以看出:对于风速工况而言,随着入口风流速度的变化,不论是在入口风流温度25℃(夏季)环境中还是在入口风流温度20 ℃(冬季)环境中,巷道风流温升都呈现负相关,即入口风流速度越大,巷道风流温升越低。但使用了复合隔热型混凝土的巷道明显温升降低趋势较大,降温效果显著,且经分析可发现,隔热性能好的复合隔热型混凝土对风流速度的变化更敏感,所以更推荐复合隔热型混凝土配合其它加大风流速度措施。

图6 20 ℃下巷道风流温升与入口风流曲线Fig.6 Curves of wind temperature increase and inlet wind speed under 20 ℃

图7 25 ℃下巷道风流温升与入口风流的曲线Fig.7 Curves of wind temperature increase and inlet wind speed under 25 ℃

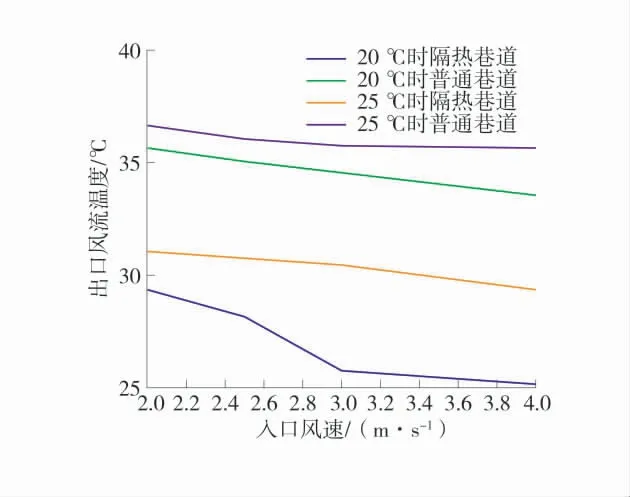

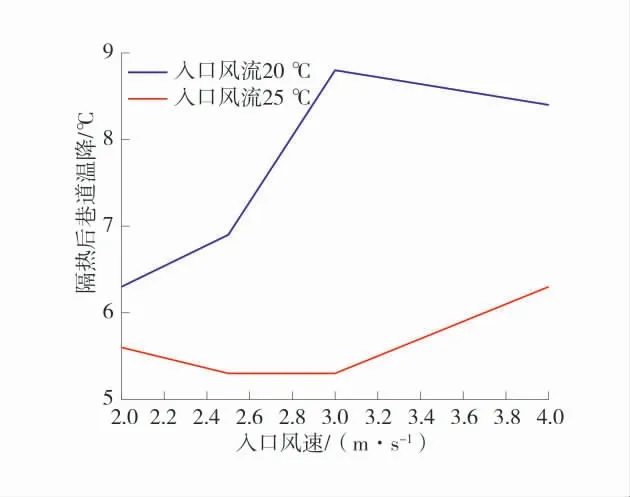

出口风流温度与入口风速的曲线如图8,2 种巷道的出口风流温差与入口风速的曲线如图9。

图8 出口风流温度与入口风速的曲线Fig.8 Curves of outlet wind temperature and inlet wind speed

图9 2 种巷道的出口风流温差与入口风速的曲线Fig.9 Curves of inlet wind speed and outlet temperature difference of two kinds of roadway

由图8 可以看出:对于2 种入口风流温度以及2 种混凝土的情况而言,入口风流速度越高,降温效果越好,但这并不意味着在任何工况条件下,使用了复合隔热型混凝土后,入口风速越高,其降温效果比之普通混凝土就越显著。

由图9 可以看出:在入口风流温度为20 ℃的工况下,风速在3 m/s 时复合隔热混凝土比之普通混凝土的优越性最为明显,相比之下,能将巷道出口风流温度降低约8.8 ℃。

3 结 语

1)经过试验研究,确定了铝粉膏发泡剂最佳的添加量,并以陶粒、聚苯颗粒以及高铝水泥掺量为影响因素,通过正交试验,确定影响水平,最终探索出1 种可以在巷道锚喷工程中应用的复合隔热型混凝土材料。其方案为:在水泥∶河沙∶石子∶水=1∶0.67∶0.56∶0.50,每公斤混凝土添加4 g 铝粉膏的基础上,使用聚苯颗粒代替15%细骨料、高铝水泥代替6%硅酸盐水泥、陶粒代替20%粗骨料。

2)经检测复合隔热型混凝土材料导热系数已降低至0.23 W/(m·K)以下,达到预期,仅为0.139 8 W/(m·K),相当于普通锚喷C20 混凝土的1/12。

3)根据后续模拟实验,相较使用普通C20 混凝土锚喷工艺,能够将巷道温度有效降低,特别在入口风流温度20 ℃、风速3 m/s 的工况下,能将巷道出口风流温度降低约8.8 ℃,很大程度地延缓了岩石热向巷道内传递。

4)隔热性能好的复合隔热型混凝土对风流速度的变化更敏感,更推荐复合隔热型混凝土配合其它加大风流速度措施。

5)泡沫混凝土在巷道应用中优点与缺点并存,在大幅降低导热系数,提升保温性能的同时,需要普通的C20 锚喷混凝土作为基底。

6)泡沫混凝土的发泡剂与混凝土混合后极短时间便开始发泡,若在锚喷中提前预混搅拌后再进行喷浆将会造成还未喷出便已开始发泡的状况,故也需要对锚喷混凝土工艺、设备做出一定改进。