不同加载速率下露天端帮胶结充填体的变形破坏试验研究

李 强,陈彦龙,徐 昆,吕昊岩,谢启航,陈元广,顾 军

(1.中国矿业大学 力学与土木工程学院,江苏 徐州 221116;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;3.中国神华能源股份有限公司 哈尔乌素露天煤矿,内蒙古 鄂尔多斯 017100)

我国大型和特大型露天煤矿多为复合煤层近水平赋存、采深多达数百米,并实行压帮内排,导致大量端帮滞留煤的遗弃和剥离废石的浪费[1-2]。目前,露天煤矿主要采用端帮采煤机进行端帮滞留煤的回收,但仍存在煤柱遗留和端帮滞留煤回采率不高的问题[3-4],而露天煤矿端帮充填开采正是解决端帮煤炭资源回采率低和废石浪费等问题的有效方法[5-6]。在煤层充填开采后,废石胶结充填体由于受到端帮煤柱回采扰动的影响,力学特性和能量演化表现复杂,但这种作用与室内试验中的加载速率具有一定的映射关系[7]。所以,研究加载速率对废石胶结充填体的力学特性和能量变化的影响对确保端帮边坡稳定有重要的意义。

大量学者已经对废石胶结充填体的力学特性和能量演化进行了研究。程坤等[8]研究了养护龄期对高浓度胶结充填体抗压强度的影响,得到了其抗压强度增长模型;刘鼎等[9]考虑含水率对矸石胶结充填体蠕变特性的影响,建立了描述蠕变全过程的蠕变力学模型;程爱萍等[10]利用Talbal 级配理论,研究了级配组成对胶结充填体的力学特性的影响,认为级配指数为0.5 时,胶结充填体强度达到最优;吴疆宇等[11]分析了Talbol 指数、初始孔隙度、胶结材料种类及含量对废石胶结充填体力学特性的影响;贺桂成等[12]对不同龄期的7 种配比的废石胶结充填体进行单轴压缩和三轴试验,结果表明水灰比和灰砂比对废石胶结充填体抗压强度有更显著的影响;尹升华等[13]基于单轴压缩试验,研究了不同粗骨料含量下胶结充填体破坏及能耗特征。综合上述研究成果可知,配比、龄期和含水率等因素对废石胶结充填体力学特性和能量的影响研究已经比较全面,但针对加载速率对废石胶结充填体的变形破坏特性和能量耗散的研究较少。为此,通过开展不同加载速率下废石胶结充填体的单轴压缩试验,分析加载速率对其力学参数和破坏模式的影响,并根据能量耗散理论,从能量角度阐述废石胶结充填体受压破坏过程,并揭示加载速率对充填体能量耗散特征的影响。

1 试验方案

1)试样制备。试验采用的胶结材料为42.5R 普通硅酸盐水泥,密度为3.14 g/cm3;骨料为内蒙古某露天煤矿剥离的废石,密度为2.42 g/cm3,其标准单轴抗压强度为52 MPa。为了消除试样中岩石颗粒的尺寸效应,本次试验采用的最大废石粒径为10 mm,并筛分成0~<1.5 mm、1.5~<3 mm、3~<5 mm、5~<8 mm、8~10 mm 这5 个粒径区间,根据Talbot 级配理论,选取指数n=0.5 的级配[10]。为了满足充填体的流动性要求,制样时按照水灰比1(水∶水泥=1∶1)进行混合搅拌,再按质量比5.5∶1(骨料∶水泥)加入骨料充分混合后[14],用模具浇筑成直径50 mm 高100 mm的标准圆柱体试样,待初凝后放在标准养护条件下养护7 d,以研究其早期特性。根据国际岩石力学学会(ISRM)试验规程,将废石胶结充填体制备为直径50 mm,高径比为2 的标准圆柱体试样,断面平整度为±0.02 mm。

2)试验设备及方案。本次试验采用WDW-300电子万能试验机进行充填体的单轴压缩试验,该试验机能提供最大300 kN 的轴向力,能够满足试验需求。为了研究加载速率对连续级配废石充填体力学特性的影响,设计0.1、0.5、1.0、2.0、3.0 mm/min 共5个加载速率,对废石胶结充填体试样进行单轴压缩试验,每组测试4 个试样。

2 试验结果

2.1 不同加载速率下充填体的力学特性

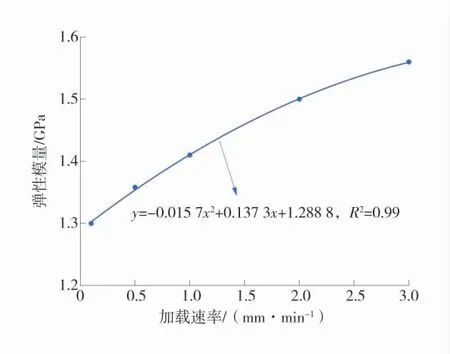

胶结充填体微观形貌如图1,不同加载速率下胶结充填体的应力应变曲线如图2,胶结充填体峰值强度与加载速率关系图3,胶结充填体弹性模量与加载速率关系图4。

图1 胶结充填体微观形貌Fig. 1 Microscopic morphology of cemented filling body

图2 应力-应变曲线图Fig.2 Diagram of stress - strain curves

由图3~图4 可知,随着加载速率的增加,胶结充填体的峰值应力和弹性模量均增大,其原因是:胶结充填体中大量针状或网状的C-S-H 凝胶等水化产物发育成结构致密的团簇型颗粒集团,大大减小了充填体孔洞等缺陷的体积[15],但其内部仍存在一些孔洞、微孔隙及微裂隙等缺陷;在低加载速率下,充填体内部本身的微裂隙等缺陷能够充分的扩展,并能与新产生的裂纹连通共同演化,导致胶结充填体强度较低;而由于加载速率的增大,这阻碍了充填体内部原始缺陷的发育和新裂纹的扩展,降低了裂隙演化对充填体的损伤作用,从而使得充填体有较高的强度和变形特性。

由图3~图4 可得,加载速率从0.1 mm/min 到3.0 mm/min,峰值强度从6.7 MPa 增加到9.56 MPa,增长了42.69%;弹性模量从1.3 GPa 增加到1.56 GPa,增长了20%。通过回归分析,可以看出峰值强度随加载速率呈正线性关系,弹性模量随加载速率呈二次函数关系,决定系数均大于0.95,表明拟合程度较好,同时这可以为预测胶结充填体试样强度和变形特征提供参考。

图3 胶结充填体峰值强度与加载速率关系图Fig.3 Relationship diagram between peak strength and loading rate of cemented filling body

图4 胶结充填体弹性模量与加载速率关系图Fig.4 Relationship diagram between elastic modulus and loading rate of cemented filling body

2.2 不同加载速率下充填体的破裂模式

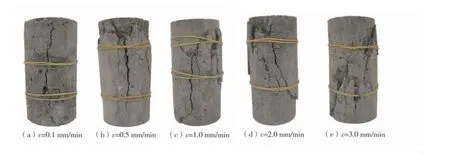

不同加载速率v 下的废石胶结充填体的典型破坏特征如图5。

由图5 可以看出,当加载速率为0.1 mm/min时,充填体破坏的主裂纹基本与试样轴向方向平行,次裂纹较少且没有明显剥落现象;加载速率为0.5 mm/min 和1.0 mm/min 时,充填体的主裂纹呈现出试样轴向方向平行的“Y”型裂纹,伴有部分次生张拉裂纹,试样破坏后基本保持完整;当加载速率为2.0 mm/min 时,充填体表面发育有与试样轴向方向呈一定夹角的宏观破裂面,为剪切破坏的典型特征,并伴有小块剥落;当加载速率达到3.0 mm/min 时,充填体呈现明显的剪切破坏,发育有多条次生裂纹,伴有大量碎块剥落,破碎程度增加。

图5 废石胶结充填体的破裂模式Fig.5 Fracture mode diagrams of cemented waste rock filling body

以上分析表明,加载速率对废石胶结充填体的破裂模式影响显著,随着加载速率的增大,充填体的破坏模式从张拉劈裂破坏(v≤1.0 mm/min)转变为剪切破坏(2.0 mm/min≤v≤3.0 mm/min);试样破坏后的分离剥落的块体增多,其破裂程度增大。

2.3 不同加载速率下充填体的能量演化特征

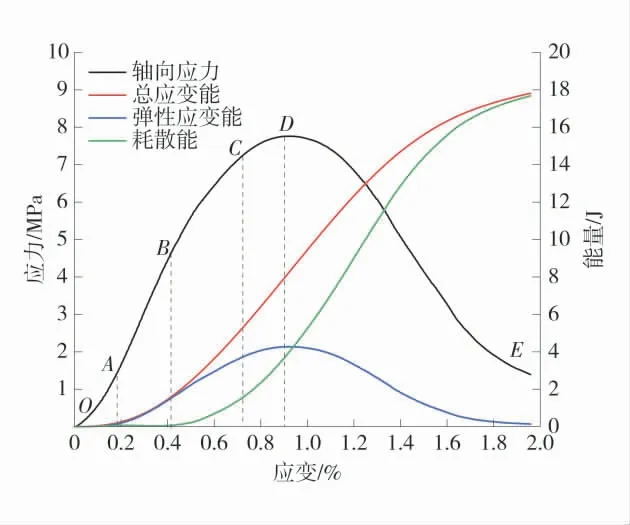

为了研究胶结充填体的能量演化规律,以v=1.0 mm/min 时的充填体能量与应力应变曲线为例进行分析,胶结充填体应力-应变曲线与能量关系图如图6。

图6 胶结充填体应力-应变曲线与能量关系图(v=0.1 mm/min)Fig. 6 Stress - strain curves and energy relation diagram of cemented filling body(v=0.1 mm/min)

由图6 可以看出,胶结充填体的能量演化大致分成5 个阶段:①压密阶段(OA 段):试样本身的初始微裂隙逐渐闭合,应力应变曲线呈现下凹特征,总应变能和弹性应变能增长速率缓慢,几乎没有耗散能;②线弹性阶段(AB 段):应力应变曲线呈现线弹性增长趋势,有少量微裂纹产生并伴有少量的能量释放,但总应变能和弹性应变能稳定增长且基本重合;③裂纹稳定扩展阶段(BC 段):达到起裂应力后,应力应变曲线逐渐呈现上凸趋势,试样内部大量裂纹开始萌生并稳定扩展,总应变能和弹性应变能曲线开始分离,耗散能快速增长;④裂纹加速扩展阶段(CD 段):达到屈服应力后,应力应变曲线切线呈现明显上凸趋势,试样内部裂纹加速扩展,充填体内部结构开始屈服,弹性应变能曲线增长速率逐渐变缓,耗散能加速增长;⑤峰后阶段(DE 段):达到峰值应力后,应力应变曲线呈应变软化衰减趋势,呈现出较强的塑性变形,试样内部裂纹急剧扩展并相互贯通,弹性应变能曲线开始缓慢下降,耗散能急剧增长并与弹性应变能相交后成为主导,并最终表现出明显的延性破坏特征。

2.4 不同加载速率下充填体的能耗特征

为了分析不同加载速率下胶结充填体的能量耗散特征,通过计算得出不同加载速率下胶结充填体峰值应力下的总应变能、弹性应变能和耗散能,不同加载速率下胶结充填体能量变化见表1。

表1 不同加载速率下胶结充填体能量变化Table 1 Energy change of cemented filling body under different loading rates

由表1 可知,充填体试样在峰值应力下的总应变能、弹性应变能和耗散能与加载速率均呈明显的正相关关系,加载速率从0.1 mm/min 增加至3.0 mm/min,胶结充填体峰前总应变能、弹性应变能和耗散能分别增长了37.24%、58.5%和15.8%。峰前弹性应变能的大幅提高,表明充填体的极限储能能力随着加载速率的增大而提升,同时充填体的承载能力提高,充填体的抗压强度也越大;峰前耗散能的增大,说明消耗在峰前变形阶段的能量增多,间接体现了加载速率的增大提高了充填体的屈服强度[7]。不同加载速率下胶结充填体弹性应变能占比均大于50%,表明峰前阶段能量主要以弹性应变能储存在试样中;随着加载速率的增大,胶结充填体峰前弹性应变能占比从50.2%增长到58.0%,表明加载速率的增大使得胶结充填体峰前塑性减弱,其原因是加载速率越大,试样内部裂纹不能得到充分萌生与扩展,导致峰前消耗能量减少,能量更多以弹性应变能存储于试样中。

利用表1 的数据,采用回归统计分析的手段得到了充填体能量与加载速率的关系曲线,胶结充填体能量与加载速率关系图如图7。

图7 胶结充填体能量与加载速率关系图Fig. 7 Relationship diagram between energy and loading rate of cemented filling body

由图7 可知,胶结充填体峰前能量与加载速率的关系遵循二次函数增长模式,拟合曲线的决定系数较高,表明拟合结果良好。根据拟合曲线,随着加载速率的增大,总应变能和弹性应变能的增长幅度越来越大,而耗散能的增长幅度变小,即耗散能的敏感性随着加载速率的增大而逐渐降低。

3 结 语

1)随着加载速率的增大,废石胶结充填体的峰值强度和弹性模量均增大,其中峰值强度与加载速率呈正线性相关关系,弹性模量与加载速率呈二次函数增长规律。

2)废石胶结充填体破坏形态与加载速率具有显著的相关性,即随着加载速率的增大,充填体试样的破坏模式由张拉劈裂破坏转向剪切破坏,且加载速率越大,块体破落现象越严重,破坏程度也越大。

3)根据应力应变曲线与能量的关系可以看出,不同加载速率下的废石胶结充填体均经历压密、线弹性、裂纹稳定扩展、裂纹加速扩展和峰后应变软化衰减5 个阶段,其特征是在峰后具有较强的延性破坏特征。

4)废石胶结充填体峰前能量以弹性应变能储存为主,与加载速率均呈二次函数增长模式。随着加载速率的增大,总应变能和弹性应变能的增长幅度越来越大,而耗散能的增长幅度变小,弹性应变能占比增大,峰前塑性减弱。