电磁挤压的多盘式磁流变液传动性能研究

邱锐,熊洋,黄金

(重庆理工大学机械工程学院,重庆 400054)

磁流变液(Magnetorheological fluid,MRF)是一种可由外加磁场进行控制其流变特性的新型智能材料,主要是由微米或纳米级的磁性颗粒、基础液及添加剂组成[1]。在无磁场作用时,MRF表现为具有良好流动性的牛顿流体,而在磁场作用下,流变特性会发生巨大变化,其表观黏度会在几毫秒内发生几个数量级的增加,呈现出类固体的力学性质,抗剪切能力增强,且这种现象是可逆、连续且易于控制的。因此,利用MRF的这种特性,可作为传递转矩的介质,制成MRF制动器与离合器等磁流变器件[2-4]。

国内外众多学者对MRF在传动领域的应用展开了大量研究。如Huang等[5]研究了MRF在制动器中的应用,建立了制动转矩方程,揭示了MRF制动机理,并建立了MRF制动中MRF最小间隙及体积的设计理论及设计方法,为MRF在制动及传动的工程应用提供了科学依据。王西等[6]推导了圆锥式MRF装置传递转矩方程,并发现在磁场参数和MRF工作腔参数一定的情况下,圆锥磁流变传动比圆盘磁流变传动的传递转矩更大。袁金福和王建文[7]设计了一种圆槽盘式MRF制动器,通过在制动盘表面增加半圆形凹槽和凸脊增大MRF的工作面积,以此提高MRF制动器的制动性能。本课题组通过将形状记忆合金弹簧引入MRF传动装置,以调节装置传递转矩的大小或提高传动性能,如黄金等[8]提出了一种利用形状记忆合金弹簧改变MRF工作间隙厚度,从而达到调节传递转矩目的的装置;熊洋等[9]研究了MRF与电热形状记忆合金联合传动,利用电热形状记忆合金弹簧驱动摩擦块产生的摩擦转矩提高装置性能。

上述相关研究都极大地推动了MRF在传动领域的发展,但在一些特殊工作场景,需要可以传递高转矩的MRF装置。研究人员发现对MRF施加沿磁场方向的正压力,可以产生挤压强化效应,提高MRF的剪切屈服应力[10-11]。Wang等[12]利用轴向液压缸对MRF装置挤压,结果表明在电流一定时MRF的输出转矩随着挤压力的增大而增大。王鸿云等[13]设计了一种利用螺栓挤压MRF的装置并搭建了性能测试实验台,结果表明,在相同条件时,挤剪模式下装置的传动性能是剪切模式的6.6 倍。以上装置虽然通过MRF的挤压效应获得了高转矩,但是挤压方式与装置结构较为复杂。因此,如何保证在挤压方式与装置结构都简单的前提下,利用MRF的挤压强化效应传递高转矩很值得研究。

本文针对MRF传动装置的高转矩需求,基于MRF的挤压强化效应,提出了一种电磁挤压的多盘式MRF离合器,利用励磁线圈产生的磁场控制MRF的流变特性,同时利用其产生的电磁力对MRF沿磁场方向进行挤压,提升MRF的剪切屈服应力,使得装置可传递高转矩,并且实现了挤压方式操控方便,装置结构简单的目的。

1 工作原理

电磁挤压的多盘式MRF离合器的结构如图1所示。其主要由以下零部件组成:1为主动轴、2为过孔导电滑环、3为内橡胶环、4为外橡胶环、5为复位弹簧、6为主动盘、7为从动盘、8为从动轴、9为衔铁、10为励磁线圈、11为隔磁环、12为MRF。

图1 MRF离合器结构示意图

电磁挤压的多盘式MRF离合器工作原理如下:

1)初始状态,励磁线圈未通电,MRF工作间隙无磁场,当主动轴转动时,仅依靠MRF零磁场的粘性力传递的转矩,不能带动从动壳体及从动轴转动。

2)励磁线圈通电,产生的磁场使MRF中的磁性颗粒沿磁场方向呈链状排列,依靠此链状结构的剪切屈服应力使主动轴的运动与动力能够传递至从动轴,并且离合器传递转矩的能力随电流的增大而增大。同时,励磁线圈通电时产生的电磁力吸引衔铁,衔铁沿着磁场方向挤压MRF产生挤压强化效应,使得MRF的传动性能增强,由于主动盘与从动盘之间依靠橡胶环分隔,在挤压作用下橡胶环之间协调变形,使各主动盘、从动盘与MRF之间的压力增大,产生的MRF挤压强化效应随着挤压力的增大而增强。

3)励磁线圈断电,MRF恢复为牛顿流体,不再传递转矩,衔铁在复位弹簧的作用下回到初始位置,不再挤压MRF。

MRF离合器内部由4个主动盘和3个从动盘分隔成8个MRF工作间隙。为减少气隙过大造成磁路磁阻过大,图1所示的MRF离合器中衔铁与壳体端面的间隙为0.2 mm。

2 磁路设计与磁场分析

2.1 磁路简化模型

励磁线圈通电产生磁场后,磁力线经过离合器壳体、主动盘,从动盘以及工作间隙,构成一个闭合回路。电磁挤压的多盘式MRF离合器的磁路简化模型如图2所示,结构参数如表1所示。

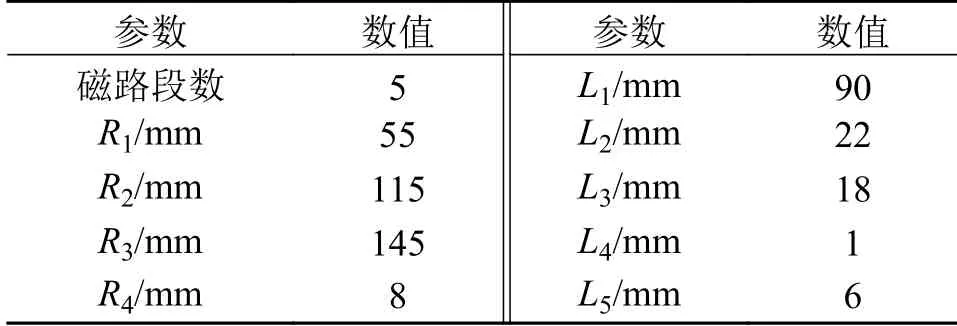

表1 MRF离合器结构参数

图2 磁路简化模型

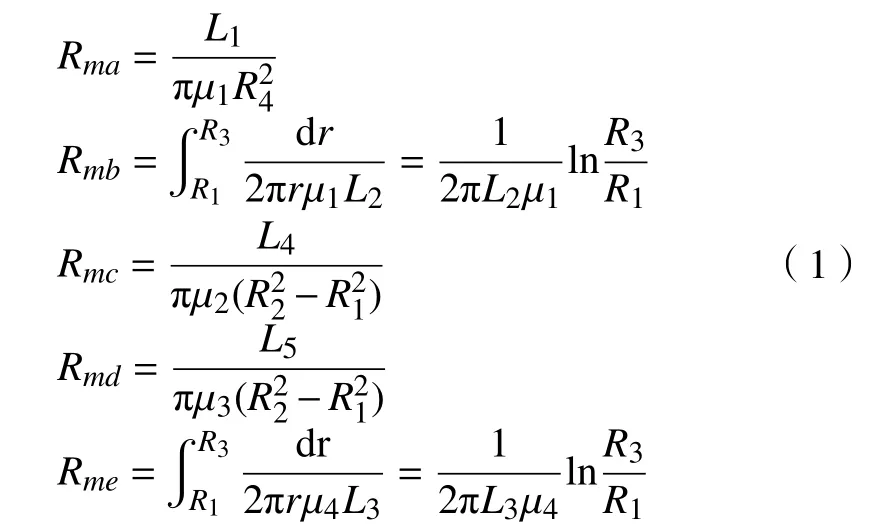

将磁路细分为5段,如图2a)中a~ e 所示,则各段磁阻分别为:

式中:μ1、μ2、μ3和μ4分别为离合器外壳、MRF、主从动盘以及衔铁的磁导率。

磁路总磁阻为

因此,整个磁路的磁通量为

式中:N 为励磁线圈的匝数;I 为励磁线圈的电流。

根据磁路基尔霍夫第二定律,可以推导出MRF工作间隙的磁感应强度为

2.2 材料属性

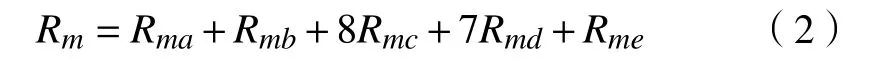

隔磁环和轴的材料分别选用铜和铝,壳体材料选用Q235,主从动盘及衔铁的材料选用20号钢,MRF选用中国重庆材料研究所生产的MRF-J01T,最大剪切屈服应力为55 kPa、零磁场下黏度(100 s-1,20℃)为0.38 Pa·s、磁性颗粒体积百分数为25%、粒径范围为0.1~ 10 μm,MRF材料属性如图3所示。

图3 MRF-J01T 材料属性

MRF的剪切屈服应力可以根据工作间隙处的磁感应强度和MRF的材料特性来近似计算[14]

式中:k 和α是由MRF材料特性得到的两个参数,由图3数据拟合得到k = 107.4 kPa/T,α=0.986。

2.3 磁场有限元分析

将离合器模型导入Maxwell 中,励磁线圈匝数设置为1000匝,进行不同输入电流(I =0.5 A、1 A、1.5 A、2 A、2.5 A、3 A)下的磁场有限元分析,其中I =2.5 A 时的磁感应强度云图如图4所示。由图4可以观察到磁力线大都垂直穿过工作间隙,且围绕励磁线圈形成闭合回路,这说明离合器的结构与材料设计合理,工作间隙磁感应强度最大为0.94 T,最小为0.41 T,平均磁感应强度为0.62 T。

图4 磁感应强度云图

将MRF工作间隙从下到上顺序排列,导出不同输入电流下各工作间隙的平均磁感应强度,如图5所示。由图5可知:在相同输入电流下,第3、4、5、7条工作间隙的平均磁感应强度最大;随着电流增大,平均磁感应强度从0.30 T 增长至0.63 T,其他工作间隙的平均磁感应强度也增长明显。

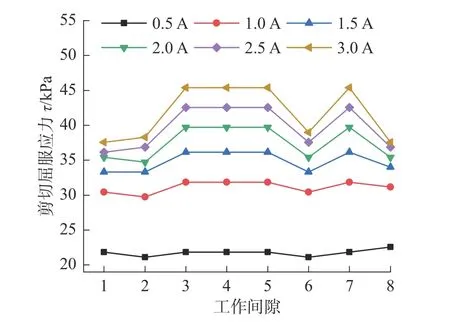

结合式(5)与图5可得在不同电流下,各工作间隙MRF的剪切屈服应力,如图6所示。由图6可知,各工作间隙MRF的剪切屈服应力变化趋势同磁感应强度一致,在输入电流为3 A 时,最大剪切屈服应力为45.4 kPa。

图5 工作间隙平均磁感应强度

图6 工作间隙剪切屈服应力

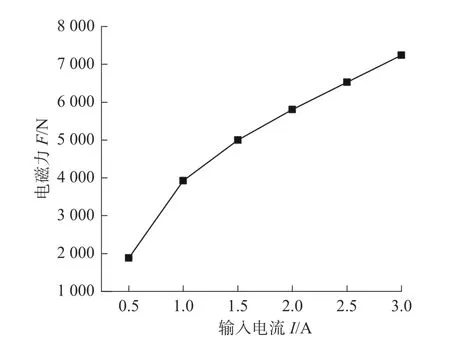

由磁场有限元分析得出的衔铁所受电磁力与输入电流的关系如图7所示。

图7 电磁力与输入电流的关系

由图7可知,衔铁所受电磁力随输入电流的增大而增大,在0.5~3 A范围内,电磁力由1 879.4 N增长至7 241.4 N。由于MRF在受到挤压时会发生挤压强化效应,MRF的剪切屈服应力会进一步增大,因此,随着输入电流的增大,即衔铁所受电磁力的增大,会使MRF受到的挤压力增大,装置所能传递的转矩也会进一步增大。

3 挤压强化及转矩特性分析

3.1 电磁挤压

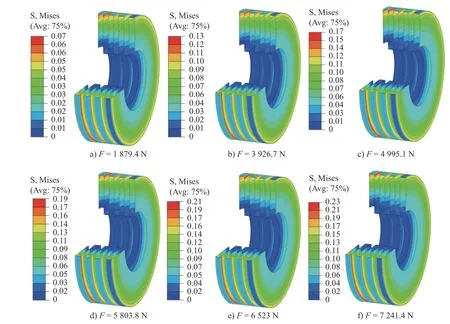

将离合器三维模型导入Abaqus中进行结构场分析,由Maxwell 电磁场分析得到的不同电流下衔铁所受电磁力,作为结构场分析时对衔铁施加的体力,电磁场分析与结构场分析为顺序耦合。分析得到衔铁在不同电磁力下对MRF挤压后,各工作间隙内MRF的挤压应力云图(应力单位:MPa),如图8所示。由图8可知,各工作间隙MRF在挤压力下产生了不同大小的挤压应力,且挤压应力随电磁力的增大而增大,其中,第4条工作间隙内MRF在不同电流下的挤压应力与径向距离的关系如图9所示。

图8 挤压应力云图

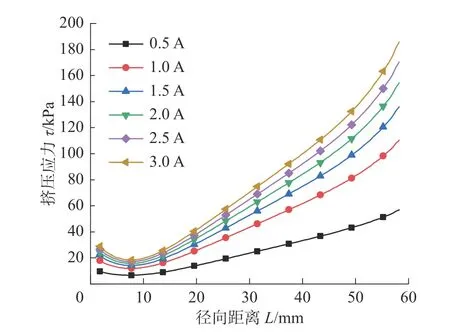

图9 不同电流下的挤压应力

由图9可知,第4条工作间隙内的MRF在衔铁的挤压下产生的应力随着电流的增大而增大,在0.5~1.5 A 范围内,最大应力由56.77 kPa 增大至135.89 kPa,增幅较大,电流继续增大到3 A,最大应力由135.89 kPa 增大至185.59 kPa,增幅有所减小。

3.2 MRF挤压强化

MRF在受到挤压时,磁性颗粒形成的链状结构在挤压应力作用下变为粗柱状结构和体心立方结构,此时MRF的剪切屈服应力τy分为:磁偶极子作用产生的剪切应力τm,磁性颗粒相互摩擦产生的剪切应力τf。通过实验修正的剪切屈服应力τy为[15]

其中:

式中:K1和K2为修正系数;φ为MRF体积分数;μf为介质的相对磁导率;μ0为真空磁导率;β 为材料系数;H0为初始磁场强度;r 为磁性颗粒半径;d 为磁性颗粒间距,r/d =0.01σ +0.4;ξ 为材料系数;γ 为剪切应变;C 为修正系数;σs为屈服应力;τ0为初始剪切应变力;σ 为MRF所受挤压应力。

式中μp为磁性颗粒相对磁导率。

MRF参数如表2所示,将其带入式(6)~ 式(9)中,得出MRF剪切屈服应力与磁感应强度、挤压应力之间的关系,如图10所示。

表2 MRF 参数

图10 MRF挤压强化剪切屈服应力

由图10可以看出,当挤压应力一定时,MRF剪切屈服应力随着磁感应强度的增大而增大,当磁感应强度一定时,MRF的剪切屈服应力随着挤压应力增大而增大,当磁感应强度与挤压应力同时增大时,MRF的剪切屈服应力迅速增大。

3.3 传动转矩特性

盘式MRF离合器所传递转矩为[8]

式中:τBi为第i 条(i =1~8)工作间隙的MRF剪切屈服应力;h为MRF工作间隙,h=1 mm;R1为摩擦盘内径,R1=55 mm;R2为摩擦盘外径,R2=115 mm;Δω为主动盘与从动盘转速差,Δω=8.48 rad/s;η为MRF零磁场下黏度,η=0.38 Pa·s。

结合式(6)、式(10)以及图10对应的剪切屈服应力,分别计算得到在不同输入电流下MRF在受到挤压时装置传递的总转矩以及MRF在无挤压时装置传递的总转矩。

4 实验对比研究

4.1 无挤压的多盘式MRF装置实验对比研究

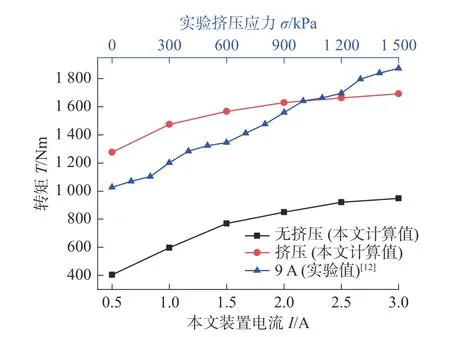

为研究多盘式高转矩MRF装置的性能,Wang 等[16]设计了一种多盘式MRF制动器,并搭建了转矩性能测试实验台,主要由电机、转矩传感器、MRF制动器、计算机、直流电源等组成。该实验通过直流电源对励磁线圈(1600匝)输入0.5~3 A的电流以产生不同强度的磁场,利用转矩传感器测得在不同输入电流下MRF制动器的制动力矩。将该实验测得的多盘式MRF制动器在不同输入电流下的制动转矩(无挤压),与本文提出的电磁挤压的多盘式MRF离合器在受到挤压与无挤压时传递的转矩进行比较,如图11所示。

图11 多盘式MRF装置实验转矩与本文装置计算转矩

由图11可知,该实验测得多盘式MRF装置在无挤压时便能够在较小电流下产生较大转矩,且转矩随着电流的增大而增大。在0.5~2.5 A 范围内,转矩随电流增长较快,但随着输入电流继续增大,转矩增长趋势减缓,当电流为2.6 A 时,转矩达到峰值近980 Nm,之后保持不变。本文提出的MRF装置在无挤压时的转矩也随着电流的增大,由403.77 Nm增长至947.65 Nm。由于本文提出的装置与该实验采用的多盘式MRF装置结构相似,且工作间隙数与输入电流大小相同,因此本文装置在无挤压时的转矩与该实验得到的实验转矩值较为接近,且大体增长趋势接近。MRF受到挤压后,由于剪切屈服应力增大,装置所能传递的转矩随着电流的增大由1 276.24 Nm 迅速增长至1 692.32 Nm。

通过与该实验结果比较可以看出,本文装置所能传递转矩的计算数据可靠,且当MRF在受到电磁挤压后,传递转矩明显提升。当输入电流为3 A,相比无挤压时,装置所能传递的最大转矩由947.65 Nm增大至1 692.32 Nm,提高了约78.6%。

4.2 高转矩挤压MRF装置实验对比研究

为测试MRF在受到沿磁场方向挤压后的传动性能,Wang 等[12]搭建了高转矩挤压MRF装置试验台,由MRF制动器、轴向液压缸、扭矩传感器、液压马达、液压油源、计算机、直流电源等组成,避免装置过热,采用水冷散热。该实验向MRF制动器内的励磁线圈(1500匝)输入电流以产生磁场,通过液压缸对MRF制动器依次施加不同大小的轴向挤压力,利用扭矩传感器测得在不同挤压力下的制动力矩。在输入电流为9 A 时,将该实验在不同挤压应力下测得的转矩与本文MRF装置理论计算转矩进行比较,如图12所示。

图12 挤压MRF装置实验转矩与本文装置计算转矩

由图12可知,高转矩挤压MRF制动器在I = 9 A,无挤压时的最大转矩为1 060 Nm,在受到207 000 N轴向挤压力产生的1 500 kPa 的挤压应力后,最大转矩为1 830 Nm,传动性能提升了72.6%。实验表明,沿磁场方向挤压MRF能够极大的提升MRF的传动性能,且随着挤压力的增大而继续增大。与该实验条件以及实验结果对比可见,本文提出的电磁挤压的多盘式MRF离合器只需要更小的电流(3 A)、更小的挤压力(7 241.4 N)以及更简单的挤压方式与结构,便可实现高转矩(1 692.32 Nm)传递。

5 结论

本文提出了一种电磁挤压的多盘式MRF传动方法,介绍了传动装置的结构与工作原理。利用磁场、结构场有限元分析,计算得出了MRF在受到挤压后的剪切屈服应力,然后推导计算了电磁挤压的多盘式MRF离合器所能传递的转矩,并比较了MRF在受到挤压前后所能传递转矩的大小。通过理论计算与相关实验对比表明:无挤压时,多盘式MRF传动装置便能够传递较高转矩947.65 Nm,在受到3 A输入电流产生的7 241.4 N 的电磁力挤压后,传递转矩增大到1 692.32 Nm,提升了约78.6%;相较于其他装置,在传递高转矩时,电磁挤压的多盘式MRF离合器需要的电流与挤压力更小。因此,在励磁线圈产生的磁场改变MRF流变特性的同时,利用其产生的电磁力对MRF沿磁场方向挤压,不仅能极大地提升MRF的传动性能,也使得挤压MRF的方式与装置的结构更加简单。