航空复合材料铝合金叠层制孔技术

易小兰

(天府新区通用航空职业学院,四川 眉山 620564)

连接孔发生疲劳裂纹,是导致飞机机体故障的常见因素。由于飞机上各类连接件的数量多达百万以上,提高航空材料连接孔的加工质量就显得尤为重要。为了减轻材料自重和保证性能达标,航空连接件大多采用复合材料与铝合金叠层的形式。在自动化制孔中,既要考虑不同材料各自的制孔特性外,还要关注叠层过渡区的钻削特性。在叠层制孔中,除了要选择合适的刀具,还必须优化工艺参数,尤其是进给量、转速两项指标,是决定制孔精度、制孔质量的关键因素。基于此,探究复合材料与铝合金叠层制孔工艺的优化策略,对提升加工精度与加工质量有积极帮助。

1 航空复合材料铝合金叠层制孔技术

1.1 刀具的选择

常规的硬质合金刀具无法满足复合材料与铝合金叠层制孔的需要,必须要选择具有特殊土层的刀具才能提高制孔效果。目前可用于复合材料加工的刀具有2 种类型,即PCD(聚晶金刚石)刀具和CVD(金刚石涂层)刀具。PCD 刀具的优势在于硬度极高、导热性好、耐磨能力强,能够满足复合材料与铝合金叠层制孔的要求。但是在实际应用中,PCD 刀具由于形状比较复杂,孔的内壁容易出现划痕,不够光滑,从而导致制孔质量不理想。相比之下,CVD 刀具的几何形状比较简单,制孔时不易产生毛刺,孔壁光滑,加上使用成本较低,因此在航空复合材料铝合金叠层制孔中应用优先级较高。根据钻头形式的不同,又可将CVD 刀具分为三尖钻和麻花钻两种类型[1]。

1.2 制孔精度与制孔质量评估

本研究选择制孔精度、制孔质量这两项指标来评价叠层制孔水平。其中,制孔精度指标下又包括了尺寸精度、圆度、缩孔3 项细分指标;制孔质量指标下又包括了粗糙度、金属毛刺、复材撕裂等多项细分指标,见图1。

图1 复合材料/铝合金叠层制孔精度与制孔质量评估指标

本研究选择尺寸精度(即孔径)判断叠层制孔精度,在刀具切削制孔过程中,刀具周围的材料受热会发生膨胀,而冷却后又容易出现缩孔现象。因此,如果孔径变化越小,说明制孔精度越高。本研究选择毛刺判断叠层制孔质量,毛刺高度越低,说明制孔质量越好。

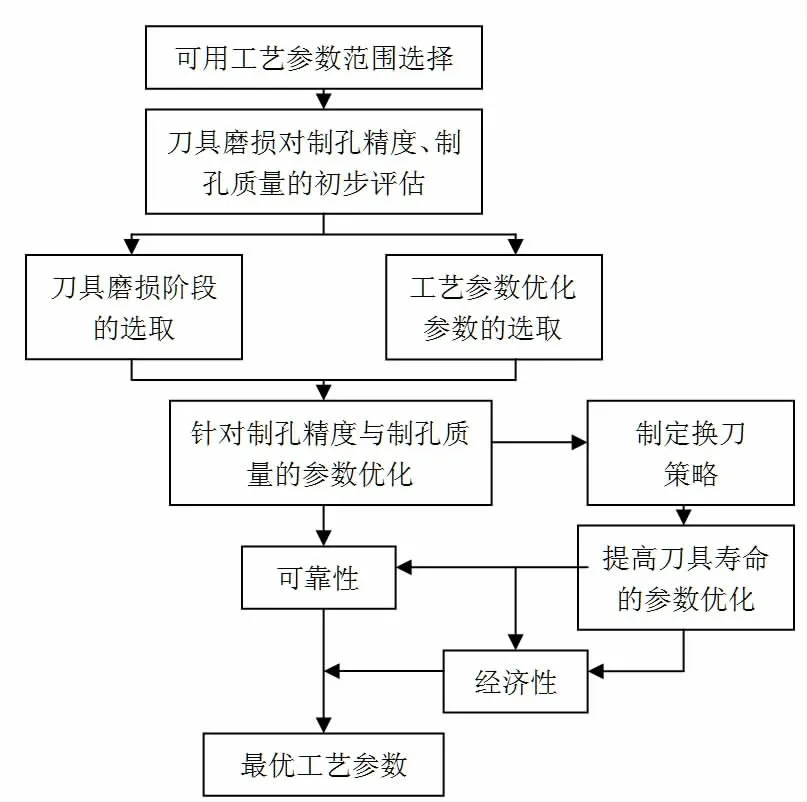

1.3 工艺的优化

在复合材料铝合金叠层制孔中,影响制孔精度和制孔质量的因素较多,如刀具的类型、刀具的磨损程度、转速等工艺参数的设定等[2]。因此,为了进一步提高叠层制孔效果,还需要对工艺流程进行优化设计。在保证制孔精度、质量均达到标准的前提下,通过降低刀具磨损以提高制孔的经济性。工艺优化流程见图2。

图2 工艺参数优化流程

2 工艺参数范围的选取试验

2.1 试验方法

在复合材料铝合金叠层制孔工艺中,涉及到的工艺参数主要有转速和进给量。为确定最佳工艺参数,设计了转速上限和进给量上限的确立试验。本次试验基于数控加工平台进行,用内径千分尺测量加工后的孔径,用便携式表面粗糙度仪检测加工后孔壁的粗糙度,用刀具测量仪检测刀具的磨损量。试验所用刀具为三尖钻和麻花钻,转速试验和进给量试验相互独立,通过逐步逼近法不断缩小转速、进给量的上限范围。

2.2 试验结果

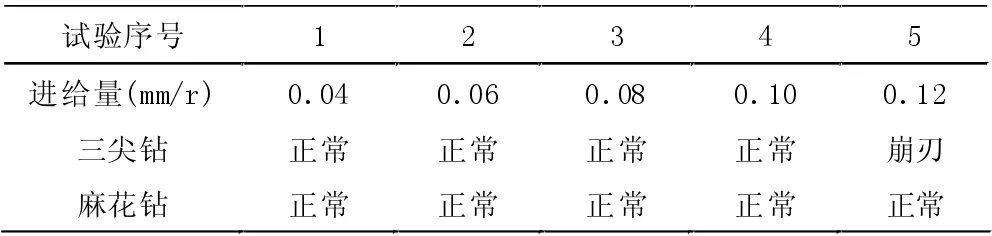

在进给量上限试验中,保持钻具的转速恒定为3 600 rpm,对于进给量设置5 个变量,分别是0.04 mm/r、0.06 mm/r、0.08 mm/r、0.10 mm/r、0.12 mm/r。在相同转速、不同进给量下分别完成复合材料铝合金叠层制孔,并在加工结束后观察制孔质量、刀具磨损情况。所得结果见表1。

表1 3 600 rpm 转速下进给量范围确立试验

根据表1 可知,在不同的进给量下,使用麻花钻制孔,刀具刃口完好;而使用三尖钻制孔,当进给量增加至0.12 mm/r 时,刀具刃口出现崩刃的情况。基于此,在转速为3 600 rpm 下,使用三尖刀进行复合材料铝合金叠层制孔,进给量的上限为0.10 mm/r;如果将刀具替换成麻花钻,则本次试验中进给量的上限为0.12 mm/r。按照同样的思路,将进给量上限恒定为0.06 mm/r,改变转速,同样设计5 个变量,分别是1 800 rpm、3 600 rpm、5 400 rpm、7 200 rpm、9 000 rpm。在相同进给量、不同转速下,分别完成复合材料铝合金叠层制孔,并在加工结束后观察制孔质量、刀具磨损情况[3]。所得结果见表2。

表2 0.06 mm/r 进给量下转速范围确立试验

结合表2,在进给量为0.06 mm/r,调节转速从1 800 rpm 至9 000 rpm,麻花钻刃口完好;而相同条件下使用三尖钻,在转速升高至7 200 rpm 后,刀具刃口开始出现轻微崩裂。这种裂口的存在,会导致刀具在继续使用过程中磨损速度进一步加快。在制孔质量方面,使用两种刀具在相同材料上制孔,均未发现明显缺陷,制孔质量均能满足要求。基于此,在进给量为0.06 mm/r 下,麻花钻的转速上限可以达到9 000 rpm,而三尖钻的转速上限为5 400 rpm。

3 提高制孔精度和制孔质量的工艺参数优化

3.1 试验设计

本次试验使用的复合材料为CCF300,厚度为3.5 mm;铝合金为7075,厚度为2.8 mm。试验使用的2 种钻头,三尖钻可加工600 个孔,麻花钻可加工800 个孔。以前100 个孔的孔径误差和毛刺高度,作为评价制孔精度与制孔质量的指标。为了消除其他因素对试验结果的干扰,试验中对转速和进给量分别设计了5个水平(见表3),两者交叉共进行5×5=25 组试验。每种组合下制孔数量为3 个,本次试验中制孔数量共计75 个。这样既可以保证刀具磨损量较小,同时还能保证样本数量足够多,使试验结果的可靠性得到了保证。

表3 工艺优化参数选取水平

依次检测75 孔的孔径、毛刺高度,并将每种组合下3 个孔的测量结果取平均值。使用二次回归模型(X)展开分析:

式中:n 表示转速;f 表示进给量;C0~C5表示待定常数;X 表示优化对象,是孔径、毛刺高度中的一种。

3.2 孔径分析

孔径(尺寸精度)是评价制孔精度的一个核心指标,在航空飞机的装配中,要求连接件的尺寸精度≥H8 级。以直径为5 mm 的孔为例,上偏差≤18 μm,下偏差≥0 μm。在试验中使用内径千分尺测量孔径。

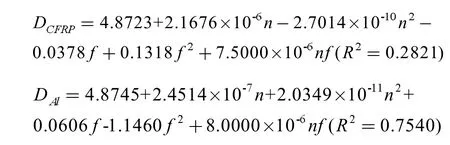

3.2.1 三尖钻制孔精度分析

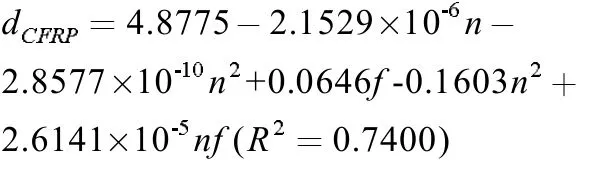

将测得结果带入到二次回归模型,可以得到使用三尖钻制孔时复合材料(DCFRP)和铝合金(DAl)的孔径,结果如下:

将上述二次回归模型导入到Matlab 软件中,绘制出三维曲面图,可以观察到使用三尖钻加工复合材料和铝合金时孔径的变化情况。结合三维曲面图可知,使用三尖钻在复合材料上制孔,随着工艺参数的变化,孔径没有明显的改变;而使用三尖钻在铝合金上制孔,当转速增加时,孔径也有一定幅度的增大。但是进给量增加对孔径变化的影响不明显。综合来看,使用三尖钻制孔,复合材料上的孔径要小于铝合金上的孔径,说明复合材料制孔更容易发生缩孔现象[4]。

3.2.2 麻花钻制孔精度分析

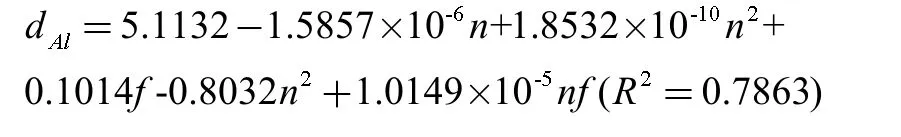

按照同样的处理方式,求得麻花钻制孔时复合材料(dCFRP)和铝合金(dAl)的孔径,结果如下:

将上述拟合公式导入到Matlab 软件中,绘制麻花钻加工复合材料和铝合金时转速和进给量的三维曲面图。观察可知,使用麻花钻在复合材料、铝合金上制孔,随着转速和进给量的增加,孔径也相应的变大。并且在工艺参数相同的情况下,复合材料孔径要小于铝合金孔径,说明复合材料制孔更容易出现缩孔现象,与前文试验结果一致。

3.2.3 孔径优化结果

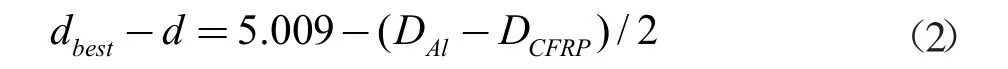

从试验结果来看,虽然工艺参数的变化会导致孔径发生改变,但是变化并不明显。使用三尖钻在复合材料上制孔时,25 种工艺下最大孔径和最小孔径的差值为0.003 mm;使用麻花钻在符合材料上制孔时,25种工艺下最大孔径和最小孔径的差值为0.007 mm。在平均缩孔值方面,三尖钻为0.002 mm,明显低于麻花钻的0.007 8 mm。但是这2 种刀具加工后的孔径均未达到H8 精度,故需要对孔径进行优化。优化公式为:

式中:dbest表示优化后的刀具直径;d 表示最开始的刀具直径;DAl和DCFRP分别代表复合材料和铝合金在不同工艺参数下的平均孔径。根据上式,如果选择三尖钻进行复合材料和铝合金叠层制孔,则需要在刀具原始孔径的基础上进行扩孔,扩大值为0.020 8 mm;如果选择麻花钻进行复合材料和铝合金叠层制孔,则需要在刀具原始孔径的基础上再扩大0.009 3 mm。经过扩孔后,才能保证达到H8 精度要求。

3.3 毛刺分析

毛刺属于铝合金材料制孔中比较常见的质量缺陷,本次试验中将孔口毛刺高度作为评价制孔质量的主要因素。在制孔结束后,使用TEC 白光干涉三维形貌仪测量正交的4 个点,以这4 个点毛刺高度的平均值作为毛刺高度[5]。根据制孔流程和钻削特点,毛刺高度主要与工艺参数有关,拟合公式如下:

按照上文所述方法,将拟合公式导入到Matlab 软件中,可以得到2 种刀具在铝合金制孔中毛刺高度与工艺参数之间的关系。结果表明,使用三尖钻在铝合金上制孔,毛刺高度不受转速的影响,但是与进给量呈正相关,并且毛刺高度的变化范围为50~100 μm。使用麻花钻在铝合金上制孔,毛刺高度随着转速和进给量的增加而增加,毛刺高度的变化范围为80~140 μm。在工艺参数相同的情况下,使用三尖钻制孔,毛刺高度要低于麻花钻,高度差为45 μm。

4 结论

在航空复合材料和铝合金叠层制孔中,选用合适的刀具、科学设定工艺参数,对提高制孔精度和制孔质量有积极帮助。从试验来看,三尖钻在复合材料和铝合金叠层制孔中具有更为明显的优势,例如孔径变化较小、孔口毛刺更低等。在使用三尖钻进行叠层制孔时,适当减少进给量、保持较高的转速,能够兼顾成孔质量和制孔效率。从试验来看,刀具选用三尖钻,转速控制在3 600 rpm、进给量控制在0.06 mm/r,能够让复合材料和铝合金叠合制孔的质量达到标准。