硅酸盐封孔剂对热喷涂304不锈钢涂层高温冲蚀磨损性能的影响

张 冲,汪建光,郑 强

(福建省特种设备检验研究院,福建 福州 350008)

0 前 言

高速电弧热喷涂相比传统的电弧喷涂具有速度快、雾化明显,以及与基体结合力强、涂层质量高等优点,广泛应用在燃煤电站锅炉“四管”的表面改性处理,可显著提高管道的抗腐蚀、高温冲蚀等性能[1,2]。根据燃煤电站锅炉的特点,“四管”防护用的电弧热喷涂粉芯丝材常选用低碳钢钢带、不锈钢等作为外皮,粉芯则根据用途、成本选用非晶、陶瓷相和其他合金元素等[3]。采用热喷涂工艺制备的涂层,涂层中的孔隙率是该工艺最为重要的评判因素。涂层中的孔隙将为腐蚀介质提供快速的传质通道,极大地降低涂层的抗腐蚀性能,减少涂层的寿命。为了解决这类问题,目前常采用电镀、热扩散重熔和封孔剂等方法。考虑到成本、作业环境和使用场合等因素,电站锅炉“四管”喷涂孔隙基本采用无机封孔剂进行封孔[4]。

文献[5]报道了在铁基非晶涂层上用磷酸铝进行封孔,显著提高了涂层在HCl溶液中的耐蚀性。Park等[6]采用锌粉、陶瓷和有机-无机复合陶瓷(混合)对镍625涂层进行封孔,可以提高镍625涂层在海水中的耐蚀性。国内也报道了在热喷涂涂层上,用SiO2-Al2O3陶瓷填料来封孔,获得了较好抗腐蚀性能[7-9]。由此可见封孔剂对于提高涂层的抗腐蚀性有显著效果。但燃煤电站锅炉管不仅存在腐蚀失效,还存在冲蚀磨损失效。也有大量文献报道了热喷涂涂层的冲蚀磨损性能[10-13],但这些研究基本仅限于涂层,而针对涂层封孔剂在冲蚀磨损方面的研究却未见报道。因此,本工作在Q235钢表面,用高速电弧热喷涂工艺制备了304不锈钢涂层,基于碱金属硅酸盐的封孔工艺[14,15]对该涂层进行封孔,研究高温下封孔涂层的冲蚀磨损性能和机理,并在同等条件下将其与未封孔涂层的冲蚀性能进行了对比分析。

1 试 验

1.1 涂层制备

基材为Q235钢,尺寸为100 mm×100 mm×10 mm。喷涂丝材为国内市场通用喷涂丝材304。在热喷涂之前,先用80号砂纸对样品表面进行除锈处理,再用超声波清洗试样表面,并吹干表面待用。采用TLAS-III超音速电弧喷涂设备在试样表面制备厚度约0.6 mm的涂层,具体喷涂工艺参考文献[14,15],并适当调整为:喷涂电流220 A,空气压力6 MPa,喷涂电压38 V,喷涂距离200 mm。

1.2 封孔处理

采用模数为2.6~2.8的水玻璃作为基料,云母粉和SiO2纳米颗粒相结合作为填料,固化剂为氟硅酸钠。云母粉与水玻璃的比例为1∶13,SiO2纳米颗粒与水玻璃的比例为1∶80[14]。将SiO2纳米颗粒和水玻璃先超声波分散后,再加入固化剂和云母粉,最后采用刷涂工艺为涂层表面封孔,刷涂厚度约为50 mg/cm2。

1.3 测试分析

采用Hitachi S3400 II和FEI SEM 450扫描电镜(SEM)、Oxford能谱仪(EDS)和SteREO Discovery V8光学显微镜分析冲蚀前后喷涂层、封孔层表面和截面的组织、成分,以及磨粒氧化铝颗粒的表面形貌。封孔层和喷涂层的厚度测量采用整体拍摄样品截面形貌后,取10个点进行测量并取平均值。用DHV-1000 型显微维氏硬度计对封孔层、喷涂层的硬度进行测量,沿着封孔层向基体侧依次进行测量,距离0.1 mm,载荷2 N,时间15 s,测量3次取平均值。

高温冲蚀模式试验机自行研制,具体结构如图1所示[16]。将含有涂层、封孔层的基材样品经过线切割后,加工成长度为10 mm的立方块,再根据30°~90°攻角变化对该立方块进行角度切割。随后用不同型号砂纸打磨试样的各个金属面(除涂层面),直至表面平整并露出金属光泽,再用超声波对试样进行清洗、烘干和称重。高温冲蚀的试验条件为:空气气压0.4 MPa,载气流量8 m3/min,试样的涂层表面至喷嘴的距离为12 mm,砂量120 g,冲蚀时间60 s,冲蚀温度为25 ℃和650 ℃,冲蚀攻角为30°~90°[16]。

由于高温冲蚀模式试验机是自上而下地对样品进行冲蚀,试验中仅对样品涂层面进行冲蚀,其他面未有冲蚀,因此涂层的抗冲蚀磨损能力可利用冲蚀面的质量损失来表征。在常温下冲蚀时,基体Q235钢不发生氧化增重,但在高温时,必须考虑除涂层面之外其他基材面的氧化增重。基材的氧化增重计算方法按文献[16]进行,从而对冲蚀磨损量进行修正。采用单位面积的冲蚀磨损量(mg/cm2)来衡量表面的磨损严重程度[17]。为了加快试验过程,提高冲蚀效率,选用表面更加尖锐、硬度更高的Al2O3粉体(颗粒大小约为100~400 μm)作为磨粒,具体的颗粒形貌如图2所示。

2 结果与讨论

2.1 组织与硬度

图3为封孔层表面的SEM二次电子(SEM/SE)形貌。从表面形貌上来看,封孔层表面组织大部分为糊状,晶体状物质较少,未见裂纹,但并不平整,存在凹坑。在糊状组织中还离散分布着尺度在几百纳米的颗粒状物质,且这些颗粒状物质基本上是独立于基体组织,可见基体对颗粒状物质的包容性较差。

图4、图5分别为封孔样品截面组织的二次电子(SE)和背散射(BSE)SEM形貌。图4a和图5a为整体形貌,从形貌上看,封孔层较薄,且显得疏松,而热喷涂的金属涂层则较厚、致密。图4b为样品封孔层截面形貌的放大照片,封孔层中分布大量大小不均的孔洞,但封孔层和涂层结合紧密未见分层现象,可见封孔效果较好。图5b为304不锈钢涂层的BSE形貌,涂层呈现出典型的热喷涂形貌,颜色较浅的为304不锈钢组织,内部分布一些颜色不一的组织,此外在基体内还存在少量孔洞。

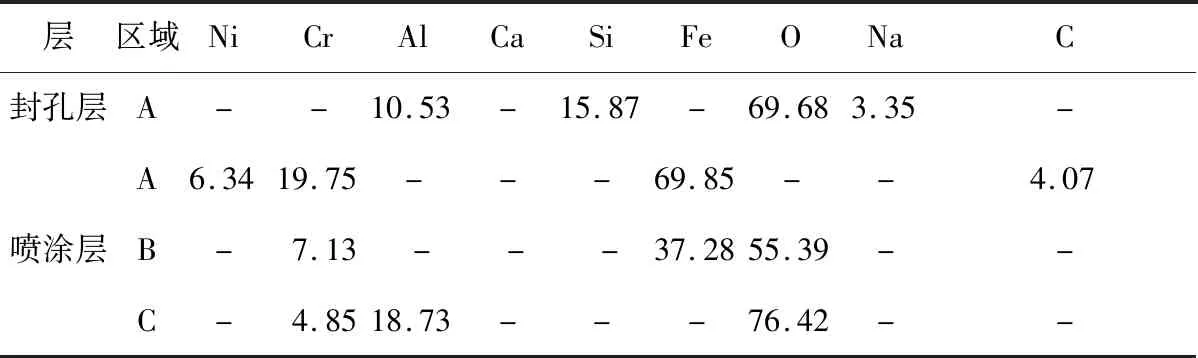

表1为图4b和5b对应区域的EDS成分分析结果。从EDS分析结果来看,图4b封孔层中的A区域主要富含O,Si,Al,Na元素,为封孔剂的主要成分。图5b中,从A区域的成分分析结果来看,与304不锈钢成分接近;B区域富含O,Fe,Cr元素,应是Fe,Cr元素在热喷涂过程发生氧化形成的组织;C区域则富含Al,O,Cr元素,可能是热喷涂过程中引入的杂质发生氧化所形成。

表1 喷涂层和封孔层中各个区域的EDS分析结果(原子分数) %Table 1 EDS analysis results of each area in the coating and sealing layer (at) %

图6为封孔层样品和喷涂层沿截面的显微硬度分布。从图中来看,所测量的封孔层厚度约为0.6 mm,封孔层的硬度沿截面分布波动不大,约为780 HV2 N。由此可见封孔层中的硬质相分布较为均匀,且具有较高的表面硬度。相比封孔层而言,喷涂层的硬度则下降明显,在200 HV2 N以下。

2.2 涂层高温冲蚀磨损性能

2.2.1 冲蚀磨损量

图7为25 ℃和650 ℃冲蚀温度下,未封孔涂层和封孔层随冲蚀攻角变化而获得的冲蚀磨损量。由图可见,封孔层在25 ℃和650 ℃冲蚀下,随着冲蚀攻角的增加,冲蚀磨损量逐渐增大,最大值出现在90°。相比较而言,未封孔的涂层的冲蚀磨损量规律则正好相反,这主要是因为封孔层的硬度要显著大于304不锈钢涂层的(图6),因此具有较高硬度的封孔层的冲蚀磨损机理与脆性材料类似,而304不锈钢涂层则类似韧性材料。另外,对比25 ℃和650 ℃下封孔层的冲蚀磨损量可知,650 ℃下涂层的冲蚀磨损量在各个冲蚀攻角下都大于25 ℃下的冲蚀磨损量,增加约20%,可见高温将加剧封孔层的冲蚀磨损。

2.2.2 冲蚀磨损表面形貌

材料在低角度冲蚀时,冲蚀形貌主要为犁沟和切削。犁沟一般发生在较小的攻角下,其机理为材料表面在磨粒微切削下,发生变形,在变形坑出口端和两侧形成变形唇,类似犁沟形貌。切削相比犁沟,一般在更高的攻角下形成,且材料在微切削下,大部分表面材料为一次去除而形成磨屑,磨痕与磨屑大小基本一致,类似机械切削[18]。材料在高角度冲蚀时,形貌则主要为挤压和屑片。挤压为材料在磨粒冲蚀后发生变形,形成挤压坑,同时在挤压坑边缘还有唇片形成。而屑片则是挤压后的唇片经过二次冲蚀后,进一步变形、挤压和硬化,直至开裂形成屑片[19]。图8为样品封孔层在25 ℃下冲蚀后的表面形貌。由图8a可知:在30°攻角下,封孔层的冲蚀形貌主要由大量的犁沟组成,伴有少量切削痕迹。犁沟具有行程大、沟较浅的特点,这与封孔层硬度较大有关。此外,封孔层冲蚀后,在冲蚀表面存在多条裂纹(图8a),这些裂纹长度在几十微米。对比图3未进行冲蚀的照片可以看出,这些裂纹应是冲蚀后形成。由此可见,封孔层在受到冲蚀颗粒的水平冲击力作用下,内部易出现撕裂,表明封孔层内部结合力不足。

随着攻角增加到60°后,出现了犁沟、切削和挤压多种混合的冲蚀形貌(图8b)。对比30°攻角形貌,60°攻角下的犁沟行程较短而且形成凹坑较浅,但切削的深度和行程却明显增大。攻角增大到90°后的冲蚀形貌如图8c。从图中能够看出,冲蚀形貌基本为挤压坑,且表面在不同尺寸磨粒、不同攻角,以及不同次数的挤压下出现深浅不一的坑,表面平整性较差。

图9为封孔层和未封孔涂层在650 ℃下冲蚀后的表面形貌。

封孔层在30°攻角下,冲蚀形貌主要为犁沟,同时伴有少量的切削(图9a)。对比25 ℃下封孔层的冲蚀形貌可以发现,高温冲蚀的犁沟形貌更宽、更深,冲蚀磨损破坏程度增加,且未见低温冲蚀中出现的裂纹。这主要是因为高温下封孔层中的水玻璃基料将出现软化,造成封孔层表面硬度下降,塑性变形能力增大。随着冲蚀攻角增大到60°,对比图8b,切削情况加剧,深度和长度增加,犁沟则减少。当攻角增大到90°时,冲蚀磨损破坏基本以挤压为主(图9c),这与25 ℃下的冲蚀形貌相一致。

未封孔涂层在650 ℃下冲蚀,在30°攻角下,涂层冲蚀形貌和封孔层的冲蚀形貌基本相同,但犁沟的深度和行程要明显大于封孔层,表明涂层受到的冲蚀磨损情况更加恶劣。此外,通过EDS分析发现涂层中存在许多氧化铝磨粒在冲蚀表面后嵌入表面的现象。其原因是高温下304不锈钢涂层发生软化,造成表面硬度下降,尖锐的氧化铝磨粒在合适的攻角下易于插入涂层深处。在60°攻角下(图9e),涂层的冲蚀形貌主要由切削和犁沟构成,未见氧化铝磨粒嵌入表面。整体上看,犁沟的深度较浅、行程较短,然而切削磨损则变得更为严重。随着攻角增大到90°(图9f),涂层形貌变得更加平整,未见明显的挤压坑,但表面嵌入不少氧化铝磨粒。这种嵌入不同于30°攻角下的犁沟后端堆积,而是整颗磨粒竖直插入。平整表面的冲蚀形貌也表明,90°攻角下,尖锐的磨粒嵌入涂层,而钝一点的磨粒则对涂层形成了捶打效果。

2.2.3 磨损寿命估算

涂层表面发生冲蚀磨损的严重程度与很多因素有关,有磨粒种类和大小、冲蚀温度和角度等,且涵盖物理、化学、材料等知识,情况十分复杂。为了实现磨损情况的预判,许多学者根据电站锅炉使用环境,尝试将可能出现的影响因素合并、融合,并经过推演、试验后,建立具有一定适用范围的冲蚀磨损方程[20,21]。随着计算机技术的发展,数值模拟也应用到冲蚀磨损的模型建立中[22,23]。尽管文献报道了多种计算冲蚀磨损的方法,但大多未涉及磨损与时间之间的关系。因此,以下由试验的角度出发,根据试验条件下的冲蚀磨损量提出按下式来初步估计封孔层、涂层的失效时间:

T=t×h×ρ/N

(1)

式中,h和ρ分别为封孔层、未封孔涂层的平均厚度(cm)和密度(mg/cm3),N为试验得到的单位面积冲蚀磨损量(mg/cm2),t为获得N所设定的冲蚀时间(s),本试验设定的冲蚀时间为60 s。图10为用于测量涂层厚度所拍摄的60°样品截面的光学暗场照片。涂层根据公式(1)计算得到封孔层在25 ℃下30°和90°攻角时的抗冲蚀磨损寿命分别为0.56 h和0.40 h;650 ℃下30°和90°攻角时分别为0.47 h和0.35 h;未封孔涂层650 ℃下30°和90°攻角时抗冲蚀磨损寿命分别为3.84 h和5.51 h。计算时,未考虑封孔层、涂层的孔隙率。可以看出,各种工况下未封孔涂层的抗冲蚀寿命均明显大于封孔层,不同于之前的冲蚀磨损规律。其原因是封孔层的厚度、密度对冲蚀磨损寿命的影响要显著大于冲蚀磨损量。而在30°攻角下,封孔层将延长涂层冲蚀寿命的15%以上,可见封孔层不仅可以为涂层提供封孔作用,还有助于提高基体的抗冲蚀磨损性能的提高。此外,计算得到的各个工况下的样品寿命比较直观,尽管通过加速试验后得到的数据和实际情况还有一定偏差,但经过适当的修正仍可以为电站锅炉防护策略、防护材料筛选提供帮助。

3 结 论

(1)在Q235基体上热喷涂304不锈钢涂层,再利用以水玻璃为基料的封孔剂对涂层进行封孔,所得封孔层和涂层结合紧密,封孔效果较好。

(2)样品封孔层的冲蚀磨损机理为:低攻角下的犁沟、切削共同作用,以及高攻角的挤压破坏。随着冲蚀温度升高,封孔层各个攻角下的抗冲蚀磨损性能均下降,破坏形式不变,但损伤加剧。在低攻角下封孔层的抗冲蚀磨损性能要好于涂层。

(3)由试验冲蚀磨损量可初步计算材料的冲蚀磨损寿命。封孔层可以延长基体的冲蚀磨损寿命,尤其在低攻角冲蚀下。高攻角下,涂层样品具有更优的抗冲蚀磨损性能。