不同载气温度条件下低压冷喷涂Al - Al2O3复合涂层的沉积特性

杨理京,付树仁,王少鹏,王 培,翁子清

(1. 西北有色金属研究院,陕西 西安 710016;2. 陕西省稀有金属材料表面工程技术研究中心,陕西 西安 710016;3. 浙江省冶金研究院有限公司,浙江 杭州 310005)

0 前 言

冷喷涂(Cold Spray, CS)是以预热高压气体(氦气、氮气、空气或混合气体)作为加速介质,带动金属颗粒进入缩放喷管(Laval nozzle)产生超声速两相流,粉末在固态下以极高的速度碰撞基板,使颗粒产生塑性变形沉积在基板上形成涂层的一种新型低温固态喷涂技术[1,2]。冷喷涂与热喷涂最大的区别是颗粒的加热程度不同,传统的热喷涂技术如火焰喷涂(温度可达2 000 ℃)、电弧喷涂(温度可达5 000 ℃)、等离子喷涂(温度可达16 000 ℃),在喷涂过程中容易对颗粒造成氧化、烧损、相变、组织变化等现象[3,4]。冷喷涂过程中颗粒沉积受2个因素控制:一是由大应变量导致材料加工硬化;二是绝热温升引起的材料热软化效应。当热软化大于加工硬化时,材料就会发生绝热剪切失稳而获得有效沉积。材料的绝热剪切失稳现象与冷喷涂涂层的结合机理密切相关,公认的涂层结合机制有[5-7]:塑性流引起的机械咬合;局部产生的射流会带走粒子和基体表面的氧化膜形成的物理结合;界面局部温度达到材料的熔点引起的界面冶金结合。随着喷涂条件和沉积材料的不同,颗粒的结合机理可能是上述结合方式的一种或几种混合机制共同作用的结果。

目前,低压冷喷涂Al - Al2O3的研究主要集中在工艺和性能方面,对于颗粒沉积的特性和机理的研究较少。根据喷涂压力的不同,冷喷涂技术有低压喷涂和高压喷涂之分。低压冷喷涂(Low Pressure Cod Spray, LPCS)所需喷涂气体工作压力在0.5~0.8 MPa,载气预热温度范围为0~600 ℃,喷涂系统操作灵活,喷涂成本低,主要用于铝、铜、锡、镍等软质纯金属的喷涂沉积。Al2O3陶瓷颗粒机械强度高、硬度大、高温绝缘电阻高、耐化学腐蚀性和导热性能良好,已成为冷喷涂铝基复合涂层中的主要添加材料,对复合涂层的致密度、粘结强度、沉积效率、耐磨损性能、抗腐蚀能力的提升都有较大的贡献。陈金雄等[8]、Spencer等[9]、Irissou等[10]证实由于Al2O3颗粒的夯实作用,复合涂层的粘结强度显著提升;Wang等[11]、Shockley等[12]研究发现Al2O3颗粒能显著提高复合涂层的致密度、硬度和耐磨性;Irissou等[10]、Qiu等[13]的研究表明Al2O3颗粒的质量分数对复合涂层沉积率的影响呈形线趋势,不规则形状的Al2O3颗粒相比于球形Al2O3更容易沉积在涂层中;Cong等[14]、白杨等[15]采用冷喷涂制备出高致密Al2O3/Al复合涂层,具有良好的抗腐蚀能力。

基于此,本工作就工作气体预热温度对低压冷喷涂沉积Al - Al2O3复合涂层沉积特性的影响规律进行了研究,通过表征不同载气温度下复合沉积层的厚度、表面形貌和截面显微组织,讨论载气温度对复合沉积层组织结构的影响规律,揭示复合沉积层的沉积机理。

1 试 验

1.1 试验材料

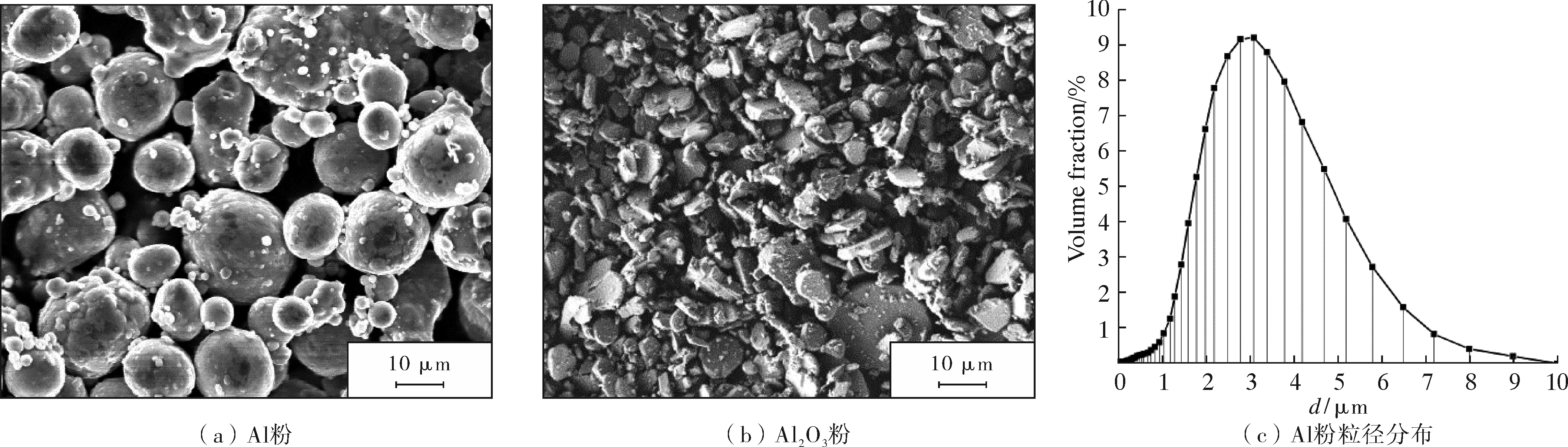

选用1060纯铝板作为基体材料,基材尺寸120 mm×80 mm×6 mm,冷喷涂之前去除表面氧化层,用丙酮清洗除掉表面油污,对冷喷涂试样表面用24号白刚玉进行喷砂处理,提高表面粗糙度。喷涂材料选择纯铝粉末和氧化铝粉末,粉末形貌如图1a,1b所示,铝粉末的粒度分布如图1c所示,铝粉粒度为-325目,平均粒径分别为30 μm;Al2O3粉末粒度为-500目,铝粉和氧化铝粉的体积配比为7∶3,利用球磨的方式混合,转速100 r/min。

图1 粉末微观形貌及铝粉粒径分布

1.2 涂层制备及表征

试验采用低压冷喷涂设备(LP - TCY - Ⅲ, 北京天诚宇新材料技术有限公司)沉积制备Al - Al2O3复合涂层,喷涂压力为0.6 MPa,送粉率40 ~ 50 g/min,喷涂距离15 mm,喷枪移动速度30 mm/s,工作气体为空气,工作气体预热温度分别选择300,400,500,600 ℃喷涂沉积4组涂层。采用扫描电子显微镜(SEM, JSM - 6460)对复合粉末颗粒的沉积行为、涂层截面显微组织、表面形貌进行观察,采用三维形貌轮廓仪(Contour GT - X)对不同温度下制备的涂层的表面形貌进行三维观察。

2 结果与讨论

2.1 载气温度对复合涂层厚度的影响

图2为不同载气温度低压冷喷涂制备的沉积层横截面形貌,可以看出,当冷喷涂载气温度分别为300,400,500,600 ℃时,Al - Al2O3复合涂层厚度依次为213.34,321.62,920.64,986.97 μm,复合涂层厚度随载气温度变化的柱状图如图3所示。

图2 不同载气温度冷喷涂制备Al - Al2O3复合涂层的截面SEM形貌

图3 Al - Al2O3复合涂层厚度随载气温度的变化趋势

通过对比不同温度下的复合涂层厚度可以发现,复合涂层厚度随着载气温度的升高而增加,当冷喷涂载气温度由400 ℃变为500 ℃时,沉积层厚度增加最为显著,增幅达186.25%,说明冷喷涂载气温度达到一定高度后复合涂层沉积率突增。

2.2 载气温度对复合涂层表面形貌的影响

图4为载气温度在300,400,500,600 ℃喷涂所得沉积层的表面形貌及三维形貌图,复合层的三维形貌图,红色区域为表面凸起区域,蓝色区域为表面凹陷区域。在冷喷涂过程中由于受到喷涂气流的冲刷,使得复合涂层表面形成许多近似椭圆形状的冲蚀坑,并且随着载气温度的上升,冲蚀坑的面积逐渐增大,复合涂层表面起伏特征加剧,表面质量下降,可见载气温度越高对复合涂层表面的冲蚀作用越剧烈。图4a和4b表面形貌的Al颗粒呈现扁平化,颗粒发生明显剪切失稳;当载气温度升高为500~600 ℃时,如图4c和4d所示,表面形貌的Al颗粒的扁平化减弱,颗粒沉积形貌随着沉积温度的升高变形减小,尤其600 ℃沉积复合涂层表面的Al颗粒具有明显的球形特征,且随着载气温度的升高复合涂层表面空隙增多。

图4 不同载气温度冷喷涂复合涂层的表面SEM形貌和三维形貌

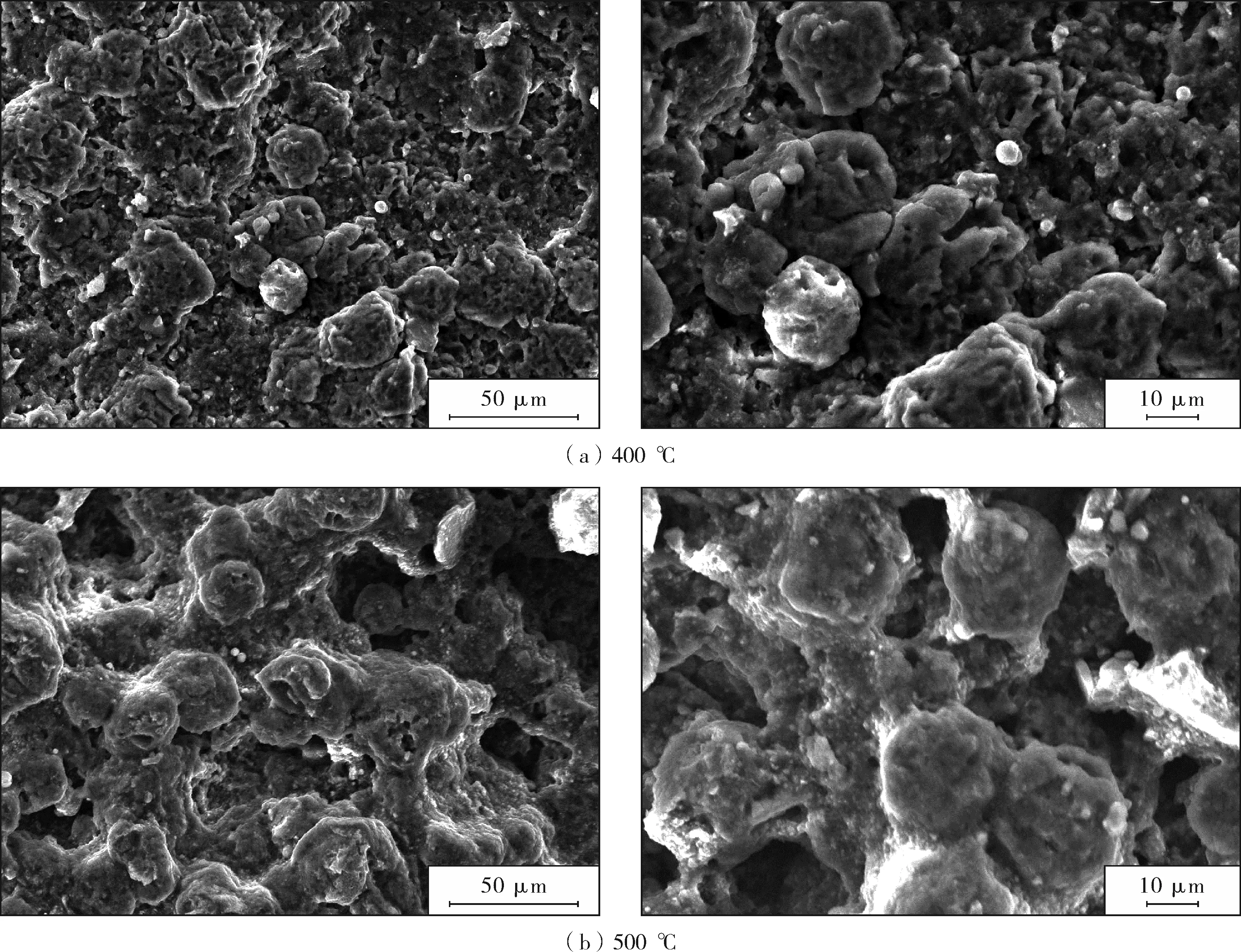

针对载气温度从400 ℃增加到500 ℃时出现沉积率突增的特点,对图4b和4c中表面形貌进行高倍SEM观察,如图5a和5b所示。从图5a中可以明显观察到表面的Al颗粒间具有明显的结合界面,且颗粒的扁平特征明显,而图5b中所示沉积表面Al颗粒间结合状态呈现熔化特征,且Al颗粒的球形特征较图5a中的颗粒明显。结果表明,复合涂层沉积表面随着载气温度的上升,Al颗粒的热软化效应增强,表面空隙缺陷增加,颗粒间结合呈现冶金特征。周香林等[16]、殷硕等[17]和荆磊等[18]也分别发现冷喷涂过程中TC4颗粒和Cu颗粒随着颗粒预热温度升高,颗粒的热软化效应随之增强,颗粒的临界沉积速度降低。

图5 复合涂层的表面SEM微观形貌

为了研究载气温度对复合涂层表面形貌的影响,使用三维形貌轮廓仪对其表面任意3个区域进行粗糙度和高度差测量(如图4所示),结果如图6所示。经测量得到,载气温度为300,400,500,600 ℃时,复合涂层凸起最高点与凹陷最低点的高度差Hmax分别为(68.42±3.19),(61.75±4.58),(106.64±20.23),(112.63±29.07) μm,复合涂层表面粗糙度Ra的大小分别为(9.24±0.71),(7.56±0.86),(11.51±2.19),(13.58±4.79),(13.58±4.79) μm。由图6还可以看出,当载气温度为400 ℃时,Hmax和Ra值最小,说明载气温度为400 ℃下的沉积层表面起伏最小、表面质量最好;当载气温度由400 ℃变为500 ℃时,Hmax和Ra增幅最大,分别达72.68%和52.22%。这说明随着载气温度的上升,沉积Al颗粒的热软化效应引起复合涂层沉积效率的增加,500~600 ℃时Al颗粒的沉积是由剪切形变和冶金结合2种行为所致,部分Al颗粒形变不充足导致复合涂层表面质量的下降。

图6 不同载气温度冷喷涂复合涂层表面最大高度差Hmax和粗糙度Ra

2.3 载气温度对复合涂层截面组织的影响

图7为4种载气温度下冷喷涂制备Al - Al2O3复合涂层的横截面微观组织SEM形貌。图7a和7b中复合涂层显微组织的致密度高,涂层中Al颗粒扁平化趋势明显,而图7c和7d中复合涂层的显微组织致密度有所下降,尤其是涂层中Al颗粒的扁平化趋势明显下降,复合涂层中Al颗粒由塑性变形量较大(300 ℃)的扁平状逐渐变为塑性变形量较小(600 ℃)的椭球形。以上结果说明,随着载气温度的上升,Al - Al2O3复合涂层的致密度逐渐下降,沉积Al颗粒之间的间隙增大,Al颗粒塑性变形量逐渐下降。

图7 不同载气温度冷喷涂复合涂层截面显微组织SEM形貌

为了更准确地描述不同载气温度下颗粒的变形程度,采用扁平率Rf表征颗粒的扁平程度,计算公式为:

(1)

其中D为扁平颗粒的最大直径,dp为颗粒原始直径[5]。图8为不同载气温度下冷喷涂复合涂层中部分形变颗粒的扁平率均值图,从图中可以看出随着载气温度的升高,形变颗粒的扁平率呈下降趋势,说明随着载气温度的提升,Al颗粒的变形量下降。

图8 不同载气温度冷喷涂复合涂层Al颗粒扁平率统计

以上结果说明,在载气压力一定的条件下冷喷涂制备Al - Al2O3复合涂层,载气温度不一定是越高越好,尽管通过提升载气温度能使气体得到充分膨胀,进一步提高粒子速度,但气体的密度和黏度会相应地降低,导致气体对喷涂颗粒的拖拽力减小,使得颗粒的加速效果减弱,在载气温度从300 ℃变为600 ℃时,喷涂颗粒获得的加速效果逐渐减弱,Al颗粒的有效沉积从低温时候的剪切变形为主演变为高温热软化作用引起的冶金结合和剪切变形混合机制,导致载气温度从400 ℃变为500 ℃时Al - Al2O3复合涂层沉积效率的突增。

3 结 论

(1)不同载气温度低压冷喷涂制备的Al - Al2O3复合涂层厚度依次为213.34,321.62,920.64,986.97 μm,复合涂层厚度随载气温度升高而增加,尤其当冷喷涂载气温度由400 ℃变为500 ℃时,沉积层厚度增幅达186.25%,载气温度的升高有助于Al颗粒的沉积。

(2)随着载气温度升高复合涂层表面最大高度差Hmax和粗糙度Ra呈增加趋势,载气温度为400 ℃时复合涂层表面质量最优,当载气温度由400 ℃变为500 ℃时Hmax和Ra增幅最大,Hmax和Ra的增幅分别为72.68%和52.22%,说明随载气温度的升高复合涂层表面质量下降。

(3)随着载气温度的升高,复合涂层中形变Al颗粒的扁平率呈下降趋势,复合涂层中Al颗粒由塑性变形量较大的扁平状(300 ℃)逐渐变为塑性变形量较小的椭球形(600 ℃),Al颗粒的有效沉积从低温时的剪切变形为主演变为高温热软化作用引起的冶金结合和剪切变形混合机制。