基于跨平台架构的全矿井瓦斯抽采智能管控软件设计

吴克介,黄强,许金,陈运启

(1. 瓦斯灾害监控与应急技术国家重点实验室,重庆 400039;2. 中煤科工集团重庆研究院有限公司,重庆 400039)

0 引言

在我国能源结构中,煤炭占一次性能源和消费结构的60%以上[1]。2050 年以前,以煤炭为主导的能源结构难以改变,以煤炭为主导能源是国家发展的必然选择[2]。

煤矿安全生产问题一直是国家关注的重点,经过多学科多年努力,矿山安全生产水平得到显著提高,但安全形势依然严峻[3]。在煤矿开采过程中,煤与瓦斯突出事故频发,严重威胁矿工生命安全。为了确保煤矿安全开采,在工作面回采前需要对待采煤层和瓦斯积聚区域施工钻孔,通过抽采管路将瓦斯抽出,降低开采过程中的瓦斯涌出量,防止瓦斯超限和积聚。国内大部分高瓦斯及煤与瓦斯突出矿井抽采都面临钻孔设计成图工作效率低、抽采评判人工计算复杂、抽采异常分析处置滞后的现状,亟需通过数字化、信息化、智能化手段提升抽采管理水平。

互联网、人工智能技术飞速发展,给煤炭行业带来了颠覆性变革,将高新技术与传统技术装备、管理进行融合,实现产业转型升级正成为越来越重要的发展趋势[4]。在瓦斯抽采领域,部分学者对瓦斯抽采效果分析评判、抽采远程控制等进行了研究,取得了一定成果。崔聪等[5]基于行业规范,实现了瓦斯抽采达标动态评判,并用GIS 图形化形式展示抽采分析结果。邹立双等[6]基于瓦斯抽采基础条件,结合瓦斯抽放多参数传感器,构建了瓦斯抽采管网监控与分元评价软件。张吉林等[7]综合分析了不同抽采评价单元中瓦斯抽采评价效果,实现了矿井瓦斯抽采数据的自动获取与抽采效果的在线分析。周福宝等[8]建立了瓦斯抽采管网参数的优化模型,开发了瓦斯智能抽采软件,通过计算机网页和手机客户端实现了抽采参数监测与抽采设备控制。李健威等[9]研发了基于WinCC 的无人值守瓦斯抽采泵站智能化控制软件,实现了泵站无人值守、减员增效。李波[10]研发了煤矿瓦斯抽采管网监控软件,该软件具有瓦斯抽采参数监测计量、环境参数测量、设备状态监测及设备控制等功能。

目前,煤矿瓦斯抽采领域相关研究成果实现了抽采参数监测、抽采效果评判、抽采GIS 展示、抽采远程控制等,在一定程度上确保了煤矿安全生产,但还存在以下问题:

(1) 抽采异常识别需要借助人工辅助查看相关数据分析,缺乏自主式、智能化分析手段。

(2) 抽采异常及时处置能力弱,缺乏瓦斯灾害发生时的多系统联动控制功能。

(3) 软件部署环境单一,无法实现跨平台、跨端应用访问。

针对上述问题,本文设计了一套基于跨平台架构的全矿井瓦斯抽采智能管控软件,采用多源数据采集、特征图谱分析、GIS 展示等技术手段实现了抽采系统全域可视化,形成了井上下一体化抽采全貌数据展示,建立了多层级数据溯源访问机制,实现了瓦斯抽采关键场景的智能分析。

1 瓦斯抽采过程分析

在开采煤层前,需要在巷道中布置抽放管路系统,施工预抽煤层钻孔,通过地面抽采泵或井下移动抽放泵抽取煤层中的瓦斯。对于待采煤层,需要对煤层的瓦斯抽采效果进行评判。煤层瓦斯抽采效果评判先要对瓦斯抽采基础条件进行评判,符合规定后,再对预抽煤层瓦斯抽采效果进行评判。预抽煤层瓦斯抽采钻孔施工完毕后,对预抽钻孔的有效控制范围与布孔均匀程度进行判定,按照时间差异性系数划分评价单元,通过井下在线计量装置与便携式人工测量仪监测管网瓦斯浓度、压力、压差、流量、温度等参数,依据《煤矿瓦斯抽采达标暂行规定》计算残余瓦斯含量、残余瓦斯压力,实现评价单元抽采效果预评判。抽采效果预评判合格后,前往煤层现场测定点测定煤层残余瓦斯含量,计算可解析瓦斯含量、残余瓦斯压力等抽采效果评判指标,根据行业规范判定是否达标。煤层瓦斯抽采效果评判达标后,可进行煤层开采工作。

2 软件架构设计

2.1 软件整体架构设计

基于跨平台架构的全矿井瓦斯抽采智能管控软件分为公司端、矿端瓦斯抽采智能管控软件,整体架构如图1 所示。在矿端,通过瓦斯抽采多源数据采集技术实现感知层设备监测的瓦斯抽采相关数据采集,并将采集的数据存入矿端瓦斯抽采智能管控软件数据库中,为矿端瓦斯抽采智能管控软件与手机APP 提供数据支撑,采用FTP(File Transfer Protocol,文件传输协议)将矿端瓦斯抽采数据按照标准协议联网上传至公司端瓦斯抽采智能管控软件。在公司端,通过部署联网数据解析程序,将联网上传的瓦斯抽采数据按照标准协议解析为结构化数据存储至公司端瓦斯抽采智能管控软件数据库中,为公司端瓦斯抽采智能管控软件与公司端手机APP 提供数据支撑。

图 1 基于跨平台架构的全矿井瓦斯抽采智能管控软件整体架构Fig. 1 Overall structure of intelligent control software for whole mine gas extraction based on cross-platform architecture

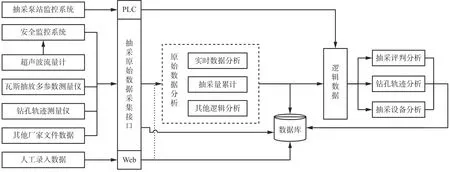

2.2 矿端软件整体架构设计

按照数据采集、数据存储、服务设计、应用展示的流程设计矿端瓦斯抽采智能管控软件架构,如图2 所示。软件架构包括感知层、数据存储与服务层、应用层。感知层由钻孔轨迹测量仪、超声波流量计、瓦斯抽放多参数测量仪、安全监控系统、抽采泵站监控系统等构成,形成软件的数据底座。数据采集交换程序从感知层的数据源采集瓦斯抽采监测数据,同时对采集数据进行预处理,将其转换为结构化数据并进行存储,建立包含抽采钻孔作业、抽采达标评判、抽采设备运维、抽采异常识别的主题数据仓库,构建瓦斯抽采元数据标准,实现数据全生命周期管理与数据质量分析,以微服务的形式向应用层提供安全认证服务、工作流服务、消息服务、数据挖掘分析服务、可视化服务。应用层实现软件的核心业务,由抽采精准监测、抽采辅助设计、抽采融合控制、抽采设备运维管理、抽采达标评判、抽采异常识别、抽采三维展示、抽采辅助决策等模块组成。

3 软件关键技术

软件关键技术包括瓦斯抽采多源数据采集、抽采钻孔辅助设计、抽采数据分析、抽采设备运维管理、抽采GIS 展示、抽采融合控制等技术。

3.1 瓦斯抽采多源数据采集技术

数据采集是整个软件的基础,为应用层的功能提供数据支撑,瓦斯抽采数据来源包括超声波流量计监测的井下管道瓦斯流量监测数据、瓦斯抽放多参数测量仪测量的瓦斯抽采人工测量数据、抽采泵站设备监测数据、钻孔轨迹测量仪测量的轨迹数据等。瓦斯抽采多源数据采集框架如图3 所示。

图 2 矿端瓦斯抽采智能管控软件架构Fig. 2 The architecture of coal mine terminal gas extraction intelligent control software

图 3 瓦斯抽采多源数据采集框架Fig. 3 Gas extraction multi-source data acquisition framework

对于超声波流量计监测的井下管道瓦斯流量数据,通过接入安全监控系统后,按照《煤矿安全监控、井下作业人员、工业视频感知数据接入细则(试行)》生成数据文件解析到矿端瓦斯抽采智能管控软件数据库中。针对瓦斯抽放多参数测量仪监测的单点瓦斯监测数据与钻孔轨迹测量仪监测的钻孔轨迹数据,测量员测量完毕后将测量设备从井下带到地面,通过蓝牙传输方式将测量设备存储的测量数据传输至地面服务器,在地面服务器部署数据传输监听程序,将测量设备传输的数据按照标准协议解析为结构化数据后存入矿端瓦斯抽采智能管控软件数据库中。对于抽采泵站的设备监测数据,通过PLC 数据采集网关将设备数据收集到网关节点进行分析处理,再通过消息队列遥测传输(Message Queuing Telemetry Transport,MQTT)将数据传输至矿端瓦斯抽采智能管控软件数据库中。对于人工录入的数据,通过Web 端界面按照标准模板导入软件。

3.2 抽采钻孔辅助设计技术

当前矿井钻孔设计主要通过人工计算方式将钻孔设计的倾角、方位角等参数转换为由平距、垂距构成的坐标信息,在CAD 软件上逐孔绘制,存在计算结果易出错、制图耗时长等问题。钻孔辅助设计首先对矿井现场的各类抽采相关设备、典型场景进行拍照取景,通过定制化开发的形式建立开关阀门、放水器、抽放泵、电动机、钻杆、计量装置等设备与煤层、岩层、采掘工作面、钻场、抽采主管、巷道等空间区域图元示意图,通过参数录入的形式管理图元定义信息、图元属性信息、图元约束规则等。基于图元参数化动态修正技术实现图元状态、大小的动态调整,形成抽采设计工程制图专业图元库。根据抽采设计工程制图专业图元库,基于CAD 二次开发技术[11]研发钻孔辅助设计制图软件,对工作面本煤层顺层瓦斯预抽钻孔与工作面穿层钻孔进行参数化设计。针对本煤层顺层瓦斯预抽钻孔,通过录入工作面的长度、宽度、倾角、方位角、钻孔直径、设计孔深等参数,结合抽采工艺考察得到的钻孔抽采半径、钻孔布置间距等信息,以无抽采“空白带”为原则,按照均匀布孔方式实现指定区域内的钻孔布置方案参数化自动设计。针对工作面穿层钻孔,通过录入底板瓦斯巷道的位置、长度、宽度、倾角、方位角、钻孔直径、设计孔深与预抽煤层的长度、宽度、倾角、方位角等参数,结合抽采工艺考察得到的钻孔抽采半径、钻孔布置间距等信息,以“钻孔全覆盖”为标准,对终孔煤层的钻孔布置俯视图进行参数化自动设计。

3.3 瓦斯抽采数据分析技术

围绕抽采钻孔作业、抽采达标评判、抽采设备运维、抽采异常识别4 个主题建立瓦斯抽采分析数据仓库,综合数据挖掘相关算法[12]、层次分析算法[13]和模糊数学[14]等方法,构建瓦斯抽采专题数据特征图谱,实现瓦斯抽采数据数理特征、抽采评判特征、设备故障特征、抽采异常特征、钻孔轨迹特征的综合分析。瓦斯抽采数据数理特征由数据突变、缓升、长期不变、均值偏离、周期性变化等数据变化趋势构成,根据监测管道、监测点位置分析短期、中期、长期数理特征,自动识别监测数据异常,溯源异常数据发生缘由。抽采评判特征以《煤矿瓦斯抽采达标暂行规定》为基础,包含已抽量、未抽量、预抽率、残余瓦斯含量、可解析瓦斯量、残余瓦斯压力、剩余抽采时间等,通过预设分析周期,实现抽采评判全过程自动化分析。设备故障特征以抽放泵站、电动机阀门等抽采相关重大设备的日常维保、故障维修流程为主线,分析设备开机率、故障率、维修时长、点检周期等。抽采异常特征以抽采管道监测的流量、流速、浓度、压力等参数为基础,分析抽采管道漏气、堵塞、积水等的异常。钻孔轨迹特征以钻孔设计参数、钻孔施工参数为基础,结合抽采钻孔布置行业规范,分析抽采空白带、施工轨迹偏移量、钻孔施工异常等。

3.4 瓦斯抽采设备运维管理技术

瓦斯抽采设备运维管理以流程设计器与表单设计器为核心,根据矿井现场抽采设备的管理模式建立覆盖设备点检、故障检修、周期维保等的在线闭环管理流程。设备点检按照点检线路定义、点检任务建立、执行人员分配、点检记录上传、点检报告生成、领导签字审批的流程实现闭环管理。故障检修按照检修项目建立、检修计划分配、检修人员指定、检修过程记录、检修结果上传、领导签字审批的流程实现闭环管理。对于检修人员无法处理的设备故障问题,采用在线视频、钉钉会议等手段实现设备故障专家远程辅助诊断。基于移动手机APP,根据设备报警、预警级别推送设备运维电子工单、任务或信息给相关的矿技术人员、主管领导、业务科室与公司领导,确保异常闭环处置。

3.5 瓦斯抽采GIS 展示技术

基于以图管矿理念,采用ArcGIS、GeoServer、OpenLayers、Cesium 搭建GIS 支撑服务平台,根据矿井真实、完整、准确的地测数据与CAD 图纸,通过程序自动与人工相结合的模式,实现数据要素解析处理并转换为GIS 平台矢量格式,构筑全矿井瓦斯抽采系统二三维GIS 图,实现矿井巷道的数字化,结合实景建模技术,在宏观层面实现瓦斯抽采系统全矿井、全方位可视化展示与管理,在微观层面以采区、评价单元、钻场、泵站等典型场景的实景模型为基础,叠加实时显示设备工作状态、设备维保状态、抽采监测数据、钻孔施工情况、钻孔轨迹、抽采效果、达标情况、报警及预警信息、统计查询结果及设备协同联动、远程集中控制等。

3.6 瓦斯抽采融合控制技术

以瓦斯抽采利用为主线,对钻孔施工作业、抽采效果评判、井下瓦斯抽放、电厂瓦斯利用等主要环节进行多要素全流程的实时监测与协同控制。建立抽采联动预案规则策略库,按照矿井采区划分应急区域,对各应急区域发生的抽采异常情况配置流程化应急控制策略。

融合控制程序采用定时器的方式定时读取软件存储的异常记录数据,当软件通过数据分析技术识别到异常情况时,根据软件配置的联动预案规则,基于统一标准协议、规范权限接口,实现多系统联动控制。通过Wcf 接口调用的形式,将联动控制的广播设备信息与播放文本传递给调度广播通信系统,调度广播通信系统将文本转换为音频文件,通过组播的形式控制广播设备播放音频文件。针对电力监控系统、抽采监控系统联动控制,以煤矿安全监控系统为命令中转站,将控制命令下发至电力监控、抽采监控子系统,子系统通过PLC 执行控制指令。针对人员定位系统、智能通风系统,通过WebAPI 接口调用的形式,实现人员撤离、风量调整、风门开停等控制。联动控制执行后,软件通过GIS“一张图”展示各子系统的实时状态及异常区域的人数,为调度指挥人员、应急救援人员及时疏散井下人员、开展救援工作奠定基础。

当钻孔发生顶钻、喷钻、垮钻或局部残余瓦斯含量过高等异常情况时,软件联动人员定位系统,确定异常区域附近的作业人员位置,联动调度广播通信系统,实现人员撤离通知语音播报。通过安全监控系统将命令下发至电力监控系统与抽采监控系统,通过增大异常区域抽采泵的输出功率,提高泵站瓦斯抽采能力,同时联动通风监控系统,控制异常区域附近的风门开停,加强通风能力。

4 软件实现

4.1 跨平台设计

采用Docker 技术[15]实现软件跨平台设计,在Docker 环境中部署SQL Server 数据库与Web 终端应用程序。

通过Docker Search 命令、Docker Pull 命令和Docker Run 命令完成Microsoft SQL Server 镜像搜索、拉取和运行,并映射端口和指定环境变量,完成SQL Server 在Docker 中的部署安装。

在Docker 中部署安装Web 终端应用程序,根据Visual Studio 软件自带的“Docker 支持”方式添加Docker File,使用Docker Build 命令生成镜像文件,将Web 终端应用程序打包为Docker 的镜像文件添加到可移植的容器中,通过命令行工具或Docker Desktop 软件运行Web 终端应用程序。

4.2 跨端设计

为了满足HTML 网页、手机APP、微信小程序等多终端访问,采用原生HTML 技术结合响应式布局样式,实现HTML 网页适配手机APP。

移动端手机APP 浏览器基本以Webkit 内核为主,采用原生HTML 技术,通过HTML5 标签与CSS3 样式解决Webkit 兼容性问题。

使用三方插件flexible.js 实现弹性布局,通过浏览器窗口大小动态调整HTML 根元素字体大小,HTML 节点内部采用rem 单位计量,实现内部元素随HTML 根元素改变而动态改变,达到软件适配不同分辨率终端的效果。

4.3 Web 终端开发

Web 终端采用ASP.NET Core 框架,通过Visual Studio 软件开发,实现终端软件功能跨平台应用、模块化设计。Web 终端软件实现抽采监测、抽采效果评判、三维GIS 可视化展示、抽采融合控制等功能。

抽采监测按照矿井、采区、煤层、抽采主管、抽采支管、工作面、评价单元、钻场、钻孔的层次结构,实现各层级抽采参数实时监测与统计分析,包括抽采综合统计(矿井、集团公司)、矿井瓦斯抽采监测参数统计、工作面瓦斯抽采监测参数统计、抽采管路瓦斯抽采监测参数统计、评价单元瓦斯抽采监测参数统计、钻场瓦斯抽采监测参数统计、实时参数监测、监测参数历史曲线。瓦斯抽采监测参数包括标况、工况条件下的瓦斯抽采纯量、抽采混量的瞬时量、累计量、平均值、瓦斯浓度、压力、温度、CO 等。统计的展示形式包括报表、折线图、柱状图、地图等形式。

利用HTML、CSS、Javascript、Echarts 等技术实现抽采效果评判图形化操作界面,聚合抽采数据管理、抽采效果评判、抽采结果展示等多个功能,提供简明、直观的抽采达标评判操作与数据查询方式。

三维GIS 可视化展示基于开源GIS 组件,采用空间建模技术实现抽采系统各组件的可视化展示。

抽采融合控制采用HT For Web 图扑软件,建立抽采泵站、电动阀门三维可视化图元,实现抽采泵站一键启停、一键轮换、故障轮换,抽采管网高低浓度瓦斯分流输送、区域抽采负压远程调控及自动调控。

4.4 移动手机APP 开发

移动手机APP 开发基于Android 的WebView、XML、HTML5 等技术,实现瓦斯抽采模拟量运行记录曲线图和开关量状态图表数据的展示和查询;通过XML 布局技术实现报警断电、上传中断、消息通知等数据的展示。

数据请求获取方面,手机APP 基于OKHttp 开源技术框架进行Web 数据请求与获取,采用JSON 数据格式进行数据解析,根据ESCAPE 格式进行数据加密传输。手机APP 通过调用标准的数据交互协议接口,获取瓦斯抽采实时数据,再利用GSON 数据格式解析数据,解析完成后采用ESCAPE 完成数据的解码工作。

可视化展示方面,采用Android 的原生视图动画和属性动画方式实现抽采示意图的动画展示,并实现图像的平移、缩放、旋转、透明度渐变等动画效果。

数据存储方面,采用SQLite、Preference 实现Web 数据的本地存储功能,降低数据查询的耗时。

消息推送方面,采用PUSH 方式,由服务器主动向移动终端推送报警信息,结合Android 消息推送机制,利用Service 服务后台进程,实时接收Web 服务端推送的瓦斯抽采异常告警信息。

5 现场应用

安徽淮北矿业(集团)有限责任公司有生产矿井17 对,大部分为高瓦斯及煤与瓦斯突出矿井。矿井现场通过人工分析计算方式完成钻孔设计、抽采评判、抽采控制、故障检修工作,人力投入大,工作效率低,无法及时发现并解决抽采异常问题。一般通过日会、周会的形式审查各矿抽采情况,无法实时掌握矿井最新的抽采情况。为改善公司、矿井的抽采管理现状,在公司、矿井现场部署全矿井瓦斯抽采智能管控软件。在矿端,部署一主一备2 台数据采集服务器,1 台数据上传服务器,实现瓦斯抽采监测数据采集与联网上传至集团公司。在公司端,使用Docker Swarm 集群管理工具,实现Docker 集群资源统一调度,设置数据解析、数据存储、Web 发布、GIS 服务4 个Docker Host 工作节点,各工作节点通过nginx 容器搭载独立运行的任务。公司端用户、矿端用户通过集团公司内网与外网映射地址访问瓦斯抽采智能管控软件Web 终端,手机APP 通过配置服务器地址实现数据访问。在集团公司,通防部、调度人员、公司领导通过查看公司端瓦斯抽采智能管控软件门户页面,可快速了解各矿的抽采情况、抽采利用情况、抽采评判情况,可通过钻取查看各矿的抽采详细情况。在煤矿,抽采科、地测科、调度人员、矿领导可利用煤矿瓦斯抽采智能管控软件,实现抽采评判、钻孔辅助设计、抽采异常联动控制等,提高了矿井瓦斯抽采信息化水平与办公效率。

煤矿瓦斯抽采智能管控软件现场部署后,经过近3 个月的试运行,期间根据用户反馈的建议不断完善软件功能,应用结果表明:该软件显著提升了矿井在瓦斯抽采评判、抽采异常处置与抽采利用方面的能力,降低了矿井瓦斯异常事故发生概率。

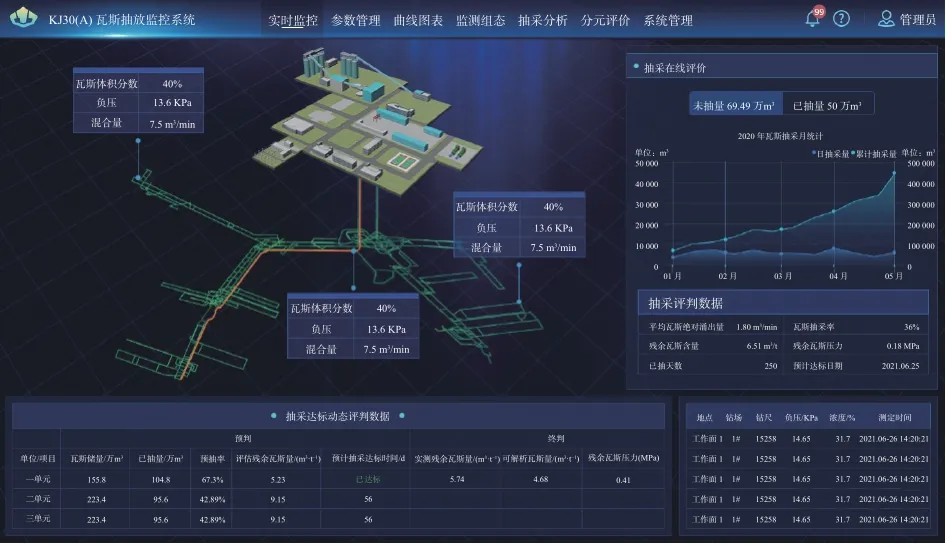

集团公司运行的软件功能界面如图4 所示,实现了各联网矿井抽采量、抽采利用率、抽采达标评判情况的统一展示。

矿井现场运行的软件功能界面如图5 所示,通过GIS 图、列表、折线图等方式展示了全矿井的抽采监测情况、抽采评判情况。

瓦斯抽采手机APP 功能界面如图6 所示,APP 通过调用WebAPI 接口获取抽采监测、评判数据,并在手机上展示,便于用户及时掌握抽采情况。

图 4 公司抽采门户界面Fig. 4 Gas extraction portal interface of the company

图 5 矿井抽采门户界面Fig. 5 Gas extraction portal interface of the coal mine

图 6 瓦斯抽采手机APP 运行界面Fig. 6 Mobile APP operation interface of gas extraction

6 结论

设计并实现了一套集抽采多源数据采集、抽采钻孔辅助设计、抽采数据分析、抽采设备运维管理、抽采GIS 展示、抽采融合控制于一体的全矿井瓦斯抽采智能管控软件,并在淮北矿业(集团)有限责任公司的高瓦斯及煤与瓦斯突出矿井应用。应用情况表明,该软件能够提高矿井瓦斯抽采评判工作效率,提升矿井信息化水平,软件具有以下优点:

(1) 软件包含抽采全过程涉及的信息化功能,支持矿井、公司两级访问,既便于矿井抽采技术人员提高抽采工作效率,也便于公司领导快捷、清晰地掌握各矿井的抽采异常、抽采评判情况。

(2) 当出现瓦斯涌出异常时,软件自动联动调度广播通信系统告知瓦斯涌出危险区域撤离人员,同时联动通风监控系统加强异常区域通风,并通过消息推送策略自动将异常告警消息推送给相关负责人,便于及时、快速解决抽采问题,降低人员伤亡,为矿井安全生产提供保障。

(3) 软件基于跨平台架构设计,适用于Windows、Linux 多操作系统部署,同时适配计算机浏览器、手机APP 等多终端访问,适应性强,易推广。