新型钢筋套筒灌胶连接件受力性能试验研究

杨 航,戴绍斌,尚丽诗

(武汉理工大学土木工程与建筑学院,湖北 武汉 430070)

0 引言

装配式结构可以加快施工速度、改善建筑节能、提高材料利用率,从而节约资源和能源,近年来受到国家的大力支持。装配式混凝土结构在现场安装过程中,钢筋的可靠连接是保障结构安全性的一项关键技术。

钢筋套筒灌浆连接技术的提出和使用,至今已有40多年的历史,且已经过多次地震的考验,被认为可在抗震设防区使用[1]。1983年美国混凝土协会ACI在报告中将其列入钢筋连接主要技术之一[2],中国2015年也开始正式施行JGJ 355—2015钢筋套筒灌浆连接应用技术规程及JG/T 398—2019钢筋连接用灌浆套筒等国家标准。但是,钢筋套筒灌浆连接技术仍然存在一些突出问题:比如:1)灌浆套筒大多制作工艺复杂,价格较高;2)灌浆施工时,常规的常温型灌浆料的养护环境适宜温度在5 ℃~30 ℃,且在负温时不得施工[3-4],同时,低温型套筒灌浆料的研制及使用不够成熟,且需编制专项施工方案[5]。这给采用钢筋套筒灌浆连接的装配式结构施工造成了阻碍,不利于装配式结构的推广。

针对上述钢筋套筒灌浆连接的两个缺点,本文提出一种新型钢筋连接方式——钢筋套筒灌胶连接:1)将黏结材料由灌浆料改为结构胶,结构胶目前广泛应用于结构加固中,其中环氧树脂型结构胶使用较为广泛,且环氧树脂的改性研究由来已久,通过对固化剂的改性,可以研制出适用于不同温度、满足不同功能性要求的改性环氧树脂结构胶[6-9],采用低温固化型环氧树脂结构胶可以解决套筒灌浆连接方式冬季施工难的问题;2)将套筒相应改为两端内壁带螺纹的无缝钢管,相比灌浆套筒加工工艺简单,成本较低。目前,国内对采用改性环氧树脂型结构胶进行钢筋套筒连接的研究较少。

本文制作了12个钢筋套筒灌胶连接试件进行单轴拉伸试验,对该连接方式的受力性能和变形性能进行研究,验证其可行性,并给出设计建议。

1 试验概况

1.1 试验设计

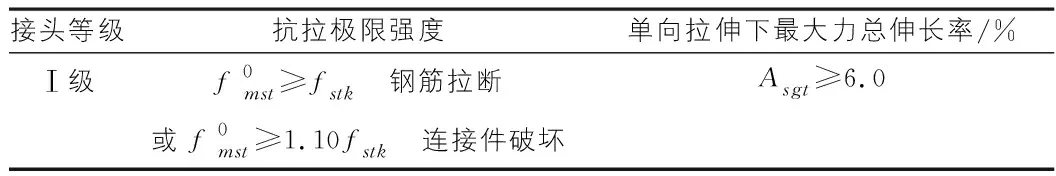

JGJ 107—2016钢筋机械连接技术规程[10]中Ⅰ级接头的强度和变形性能要求如表1所示,其中,f0mst为接头试件极限抗拉强度标准值;fstk为钢筋极限抗拉强度标准值;Asgt为接头试件的最大力下总伸长率。

表1 Ⅰ级接头的强度和变形性能要求

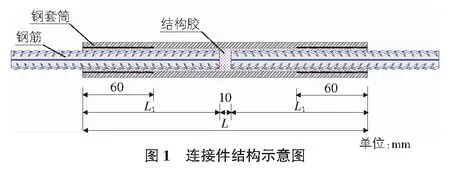

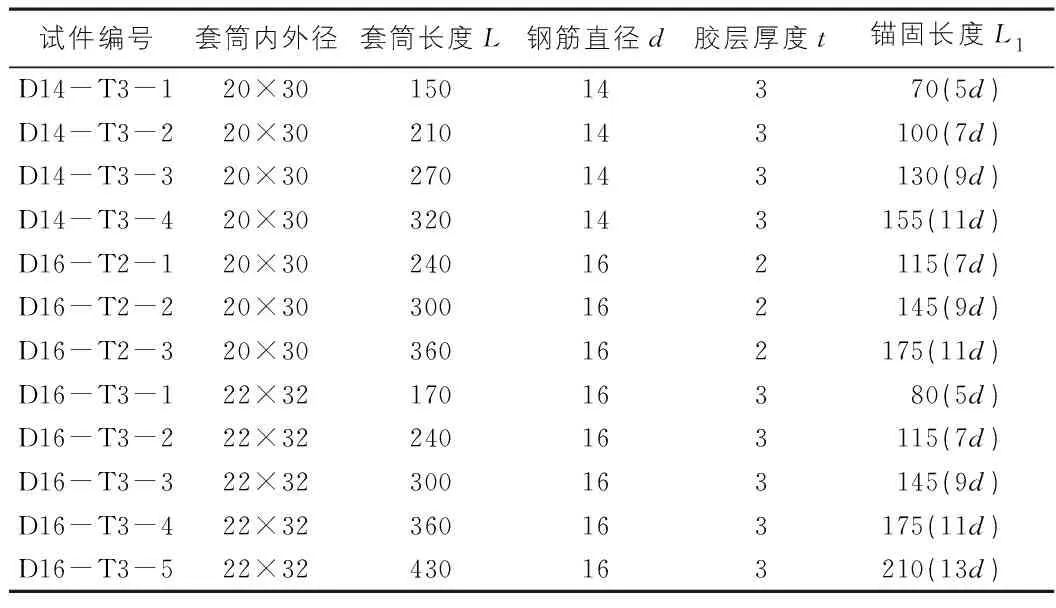

本文中的试件按照Ⅰ级接头的要求进行设计,制作了12个钢筋灌胶套筒连接件,连接件的结构示意图如图1所示。选取锚固长度、胶层厚度及钢筋直径3个参数作为实验的影响因素,研究其在单向拉伸试验下的受力状态和破坏形态。试件的设计参数如表2所示。

表2 试件参数及主要试验结果 mm

1.2 材料性能

1.2.1 钢筋

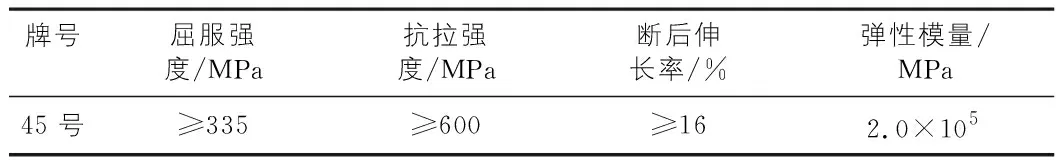

钢筋均为HRB400级螺纹钢,公称直径为14 mm与16 mm两种。经过单向拉伸试验,得到钢筋的力学性能如表3所示,满足《钢筋混凝土用钢 第2部分:热轧带肋钢筋》[11]中对钢筋性能的要求。其中,直径14 mm的钢筋屈服强度远高于规范中的要求,分析可能是本文中采购的直径14 mm的钢筋经过了冷作硬化处理,但不影响本文的试验研究。

表3 钢筋力学性能

1.2.2 套筒

套筒均采用冷拔无缝钢管,材料为45号优质碳素结构钢,套筒的横截面积满足JGT 163—2013钢筋机械连接用套筒[12]的规定:套筒实测受拉承载力不应小于被连接钢筋受拉承载力的1.1倍。由于无缝钢管的内壁较为光滑,为加强结构胶与套筒的黏结作用,用套丝机将套筒两端的内壁加工出60 mm长的螺纹(螺距2.5 mm,牙型角60°,牙体高度1.353 mm)。套筒的结构示意图如图2所示,规范中套筒的力学性能如表4所示。

表4 45号钢力学性能

1.2.3 结构胶

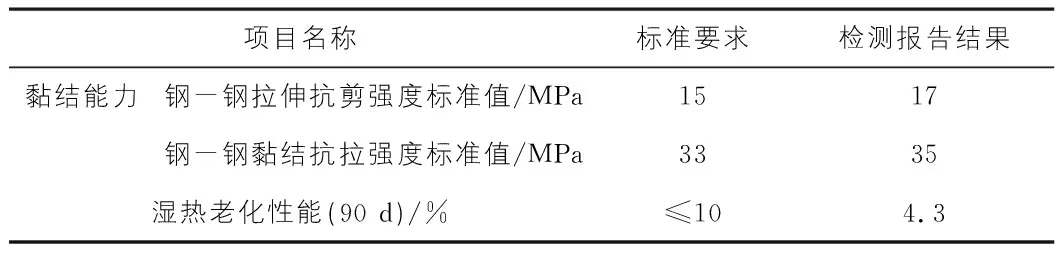

本文中使用的结构胶为合肥浦达新材料科技有限公司生产的A,B双组分的改性环氧树脂胶黏剂-环氧型灌注结构胶,厂家提供的结构胶的力学性能如表5所示。

表5 结构胶的力学性能

1.3 试验方法

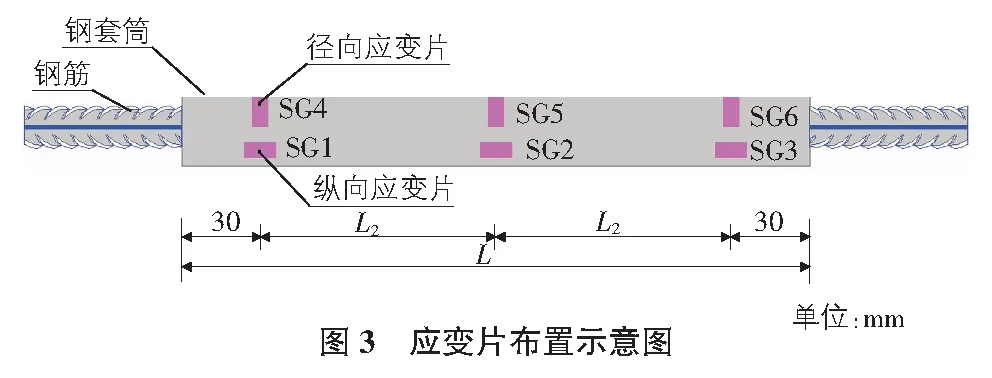

试件制作完成并养护7 d后,在WAW-1000型微机控制电液伺服万能试验机上进行单轴拉伸试验,在钢筋断裂或者钢筋被拔出(停止加载时的荷载为最大荷载的45%)时试验停止,其中,荷载和夹具间的试件位移由万能试验机自动记录。同时,沿钢套筒径向和纵向各黏贴3个应变片,用TST3822EW型应变采集仪同步测量套筒相应部位的应变,应变片布置示意图如图3所示。

2 试验结果及分析

2.1 破坏形态

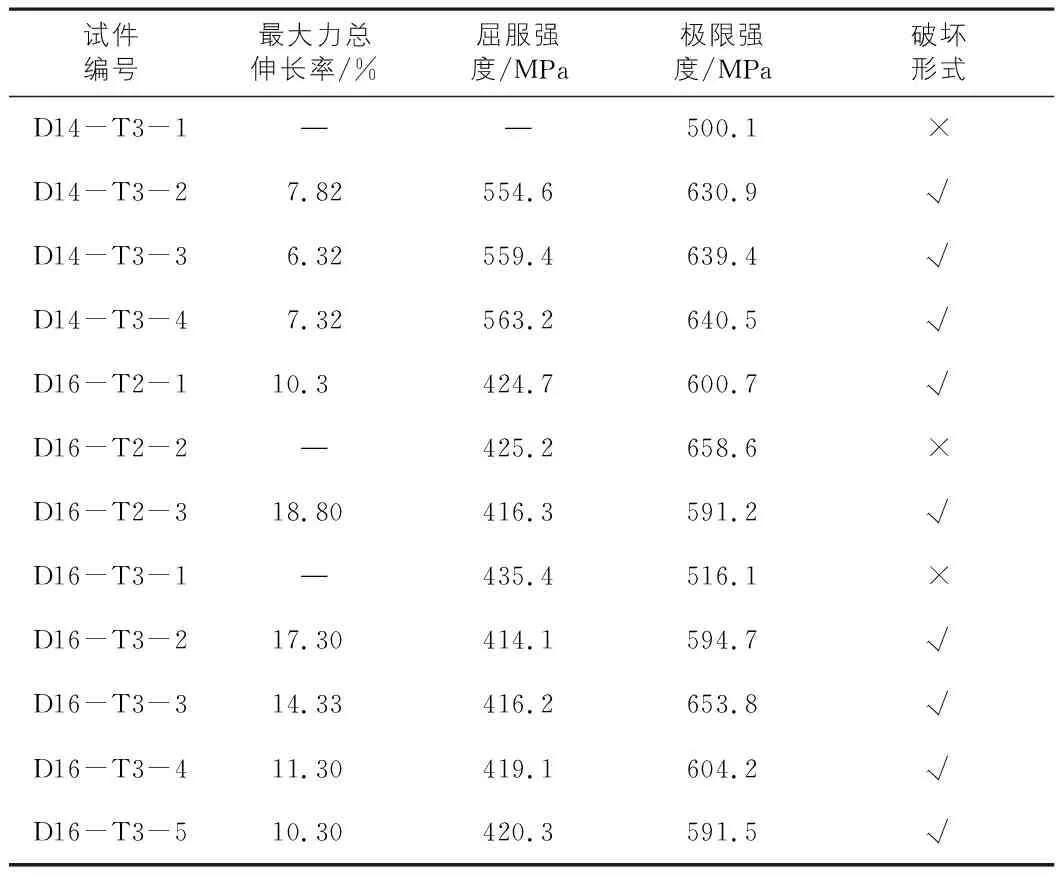

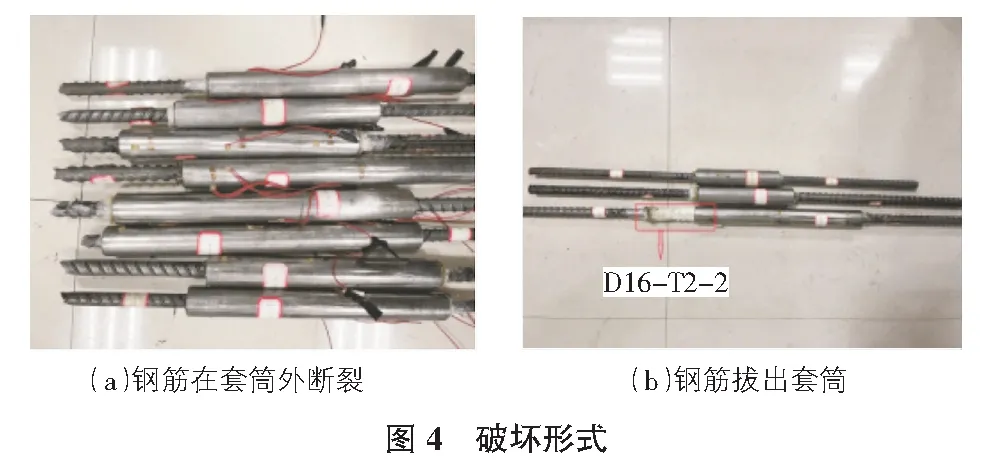

12个钢筋套筒灌胶连接件经过单轴拉伸试验测得的屈服强度、极限强度、断后伸长率如表6所示。连接件的破坏形式有两种,如图4所示,分别为:钢筋在套筒外断裂、钢筋拔出套筒。除D14-T3-1,D16-T2-2,D16-T3-1这3个连接件的破坏形式为钢筋拔出套筒外,其余9个试件破坏形式均为钢筋在套筒外断裂,且这9个试件的断后伸长率均大于6%,满足表1中的规范要求。

表6 试件参数及主要试验结果

钢筋断裂的试件,破坏过程和钢筋类似,同样分为4个阶段:弹性、屈服、强化、颈缩。在荷载开始加载到屈服阶段前,套筒端部多余的结构胶与套筒之间没有观察到可见的裂缝,说明此阶段,套筒内部的结构胶基本没有随钢筋拔出;屈服阶段以后,可以观察到套筒两端结构胶随钢筋有少量拔出,拔出长度为1 mm~8 mm之间;在听到一声巨大的响声后,钢筋断裂,断裂处钢筋颈缩,位置随机出现。

D14-T3-1,D16-T3-1的锚固长度均为5d,随着试验荷载超过钢筋与套筒间的胶结力后,钢筋的缓慢拔出,试验荷载逐渐减小,直至达到设置的试验停止荷载,此时钢筋最大拔出长度分别为13 mm和10 mm。说明钢筋的锚固长度应大于5d。D16-T2-2的钢筋锚固长度为9d,在强化阶段末期,钢筋缓慢拔出,随着拔出长度逐渐加大,试验的荷载逐渐减小,直至试验停止,此时钢筋拔出长度最大一端分别为88 mm。

2.2 钢筋应力-等效应变曲线分析

2.2.1 钢筋锚固长度的影响

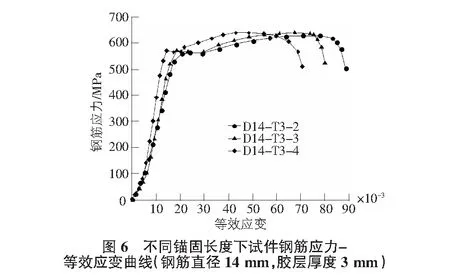

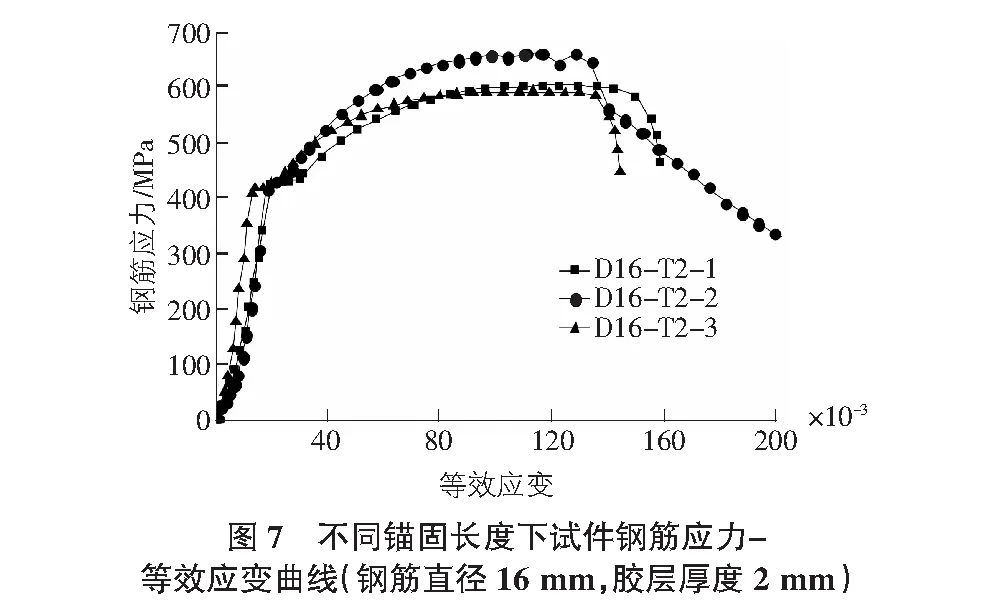

将万能试验机记录的位移值除以夹具间试件的原始长度,即为试件的等效应变。图5~图8分别为不同钢筋锚固长度下,钢筋应力与试件等效应变的关系曲线。

由图5可知,D14-T3-1,D16-T3-1这2个连接件,由于本实验中直径14 mm和16 mm的钢筋屈服强度差别较大,分别在弹性阶段和强化阶段,试验荷载超过钢筋与套筒的胶结力,说明钢筋的锚固长度应大于5d。针对D16-T2-2产生钢筋拔出破坏(钢筋锚固长度为9d),而D16-T2-1的锚固长度为7d,反而没有发生钢筋拔出破坏的现象,对图7中曲线进行分析,D16-T2-2在强化阶段末期,试验荷载有一次突然较大幅度的下降,原因可能是该试件的套筒内部灌胶有缺陷,在强化阶段末期,套筒内胶体发生破坏,钢筋与套筒间的黏结力转变为动摩擦力,结构胶随钢筋被慢慢拔出。尽管D16-T2-2的破坏形式为钢筋拔出,但其弹性、屈服、强化阶段均较为完整,抗拉强度为658.64 MPa,已达到或接近钢筋的抗拉极限强度,可以认为其钢筋与套筒间的黏结力满足要求。因此,可以确定临界锚固长度应在5d~7d之间。

由表5中,规范要求的钢-钢拉伸抗剪强度标准值和钢-钢黏结抗拉强度标准值,计算本连接方式中钢筋的理论临界锚固长度:

L1=(fstk-fg)×A/πdτg=8.45d。

其中,fstk为钢筋抗拉极限强度标准值,取规范值540 MPa;τg为钢-钢拉伸抗剪强度标准值,为15 MPa;fg为钢-钢黏结抗拉强度标准值,为33 MPa;A为钢筋横截面积;d为钢筋直径。计算出的理论临界锚固长度为8.45d,说明本试验中采用的结构胶黏结性能较强。在实际使用中,需要对结构胶的实际黏结强度进行鉴定,考虑安全性,建议可将锚固长度取为9d。

由图6~图8可知,随着钢筋锚固长度的逐渐增大,连接件的弹性模量呈增大趋势,且整个加载过程中的应变基本呈减小趋势。这是由于套筒内钢筋的变形受到套筒和结构胶的约束作用,锚固长度越长,约束力和受约束的钢筋长度越大,整个连接件的应变就越小。

2.2.2 钢筋直径的影响

不同钢筋直径下试件钢筋应力-等效应变曲线见图9。由图9可知,在胶层厚度为3 mm时,钢筋直径14 mm的连接件比钢筋直径16 mm的连接件的弹性模量更大,且整个加载过程中的应变更小。

在套筒内取单位长度的钢筋,钢筋横截面上纵向变形约束应力为:

t=4T/(πd2)=4τπd·1/(πd2)=4τ/d。

其中,T为单位长度钢筋受到的纵向胶结力;d为钢筋直径;τ为结构胶的钢-钢拉伸抗剪强度。套筒内钢筋的纵向变形约束应力与钢筋直径成反比,因此,在钢筋应力相同的情况下,钢筋直径越大,约束应力越小,连接件的应变越大。

2.2.3 胶层厚度的影响

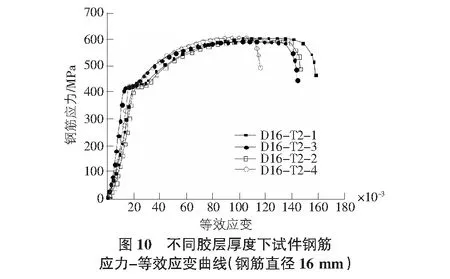

由图10可知,在钢筋直径相同时,胶层厚度为2 mm的连接件比胶层厚度为3 mm的连接件的弹性模量更大。

胶层厚度对接头承载力的作用分歧较多,较多学者认可:在超过一定厚度时,胶层越厚,接头承载力越小[13-14]。胶层厚度为2 mm时,套筒和结构胶对钢筋纵向变形的约束作用比胶层厚度为3 mm时要大,因此钢筋在弹性阶段的弹性模量更大。

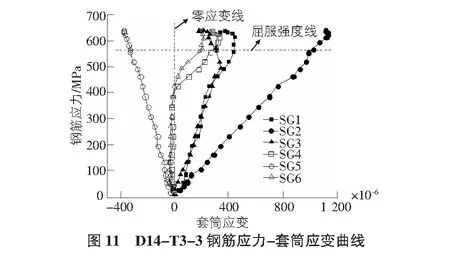

2.3 钢筋应力-套筒应变曲线分析

图11,图12中,正应变表示套筒沿径向外扩和沿纵向伸长,负应变表示套筒沿径向收缩和沿纵向缩短。由图11,图12可知:1)套筒中部的纵向应变和径向应变均比套筒端部大;套筒中部纵向应变和径向应变与钢筋应力呈正相关的线性关系;2)套筒端部纵向应变与钢筋应力首先呈正相关的线性关系,随后呈非线性关系,且随着钢筋应力的增大,应变有先增大后减小的趋势;3)套筒端部径向应变随着钢筋应力的增大首先基本保持为零应变(图12中SG6显示为负应变),随着钢筋应力继续增大,径向应变变为正应变,且为增大后减小的趋势。

分析原因如下:1)对于纵向应变,随着钢筋应力增大,通过结构胶传递给套筒壁的正向应力随之增大,且中部应力大于端部应力,此时,中部与端部的应力应变呈线性关系;随着钢筋应力继续增大,套筒内结构胶产生塑性变形甚至从套筒端部有少量拔出,此时,套筒端部与结构胶之间产生的微小相对滑移使得端部纵向应力有部分释放,因此套筒端部纵向应变又开始变小。2)对于径向应变,随着钢筋应力的增大,套筒纵向应变增大,由于泊松效应,套筒产生径向收缩;但在套筒端部,套筒与结构胶之间存在剥离应力,与泊松效应产生的收缩应力相抵消,因此套筒端部径向应变接近零(图12中SG6显示为负应变可能是由于该处套筒与结构胶发生了微小的相对滑移,释放了剥离应力);随着钢筋应力继续增大,套筒内结构胶产生塑性变形甚至与套筒内壁有少量相对滑移,结构胶在套筒端部的螺纹处堆积,产生径向向外的挤压作用,因此套筒端部产生径向正应变,但随着结构胶的少量滑出,挤压作用减小,端部径向正应变又开始变小。

另外,套筒屈服时的理论最小纵向应变为:

ε=fyt/E≥335/(2.0×105)=1 657×10-6。

其中,fyt为套筒屈服强度;E为套筒弹性模量。理论最小纵向屈服应变大于套筒中部最大纵向应变1 610×10-6,说明钢套筒未屈服。

3 结论

1)通过12个新型钢筋套筒灌胶连接件的单轴拉伸试验,表明本文提出的钢筋连接方式是可行的。钢筋锚固长度不小于7d时,连接件的破坏形式基本为钢筋断裂,破坏过程与钢筋破坏过程相似,屈服强度和抗拉极限强度与连接钢筋一致,且断后伸长率满足规范中Ⅰ级接头的变形性能要求。

2)本文中临界锚固长度在5d~7d之间,在实际使用中,需要对结构胶的实际黏结强度进行鉴定,考虑安全性,建议可将锚固长度取为9d。

3)在胶层厚度为2 mm和3 mm时,均能满足连接件的强度和变形性能要求。但胶层厚度2 mm时,经济性较好;胶层厚度为3 mm时,更有利于避免套筒中灌胶缺陷的产生,因此实际工程中需要综合考虑,选择合适的胶层厚度。

4)作用在钢筋上的轴向应力通过结构胶传递到套筒上,且套筒中部的纵向应变与径向应变均大于套筒端部,并与钢筋应力呈正相关的线性关系;套筒端部纵向应变与钢筋应力首先呈正相关的线性关系,随后呈非线性关系,且随着钢筋应力的增大,有减小的趋势;套筒端部径向应变随着钢筋应力的增大先是基本保持为零应变,随着钢筋应力继续增大,径向应变变为正应变,且为增大后减小的趋势。