真空烧结U3Si2燃料芯块的微观组织与导热性能

陆永洪,贾代坤,粟丹科,潘小强,夏季斌,王一帆,王挺,张翔,王子圳,邱绍宇

真空烧结U3Si2燃料芯块的微观组织与导热性能

陆永洪,贾代坤,粟丹科,潘小强,夏季斌,王一帆,王挺,张翔,王子圳,邱绍宇

(中国核动力研究设计院 反应堆燃料及材料重点实验室,成都 610213)

以U3Si2粉末为原料,采用真空烧结法制备U3Si2燃料芯块,研究烧结温度对U3Si2燃料芯块密度的影响,分析U3Si2燃料芯块的铀质量浓度和杂质含量,并对燃料芯块的微观组织和导热性能进行分析和测试。结果表明,随烧结温度升高,U3Si2燃料芯块的密度先升高后降低,在1 550 ℃烧结2 h的U3Si2燃料芯块相对密度最高,约为96.7%,芯块的铀质量浓度为10.81 g/cm3,明显高于现役UO2芯块的铀质量浓度;该U3Si2燃料芯块由U3Si2、USi和UO2组成,芯块的热扩散系数随温度升高而逐渐增大,在500 ℃时的热扩散系数为3.95 mm2/s,比UO2芯块提高约2倍。

U3Si2燃料芯块;耐事故燃料;粉末冶金;高铀密度燃料;导热性能

核能具有低碳、安全可靠、能量密度大等特点,更为重要的是,从整个生产链看,核能每度电的碳排放量最小[1]。因此,发展核能对我国能源结构调整、确保能源安全、实现碳达峰碳中和目标等具有积极而深远的意义[2]。如何安全地发展核能事关我国核电可持续发展。UO2燃料因具有熔点高、热稳定性好、辐照肿胀率低以及与水相容性好等优点而广泛应用于商业核电中,但日本福岛核事故暴露出现有“UO2燃料−Zr包壳”燃料元件在事故工况下的不足。在事故工况下,UO2较差的导热性能易导致反应堆余热无法有效排除[3]。国际核燃料领域提出了耐事故燃料概念(accident tolerant fuel, ATF),希望通过改进包壳材料、研发先进燃料芯块、研发先进包壳材料等,提高燃料的事故包容能力和固有安全性,从而提升核电站的安全水平[4]。

相对于UO2燃料,U3Si2燃料具有铀密度高、导热性能优异的特点,成为下一代先进燃料芯块的重点研发对象之一[5]。UO2燃料和U3Si2燃料中的铀密度(即铀的质量浓度(U))分别为9.7 g/cm3和11.3 g /cm3[6],U3Si2燃料的铀密度比UO2高16.5%,这对延长核燃料的换料周期、提高核反应堆的运行经济性具有重要意义。此外,UO2燃料在300 K的热导率约为9.8 W/(m·K),随温度升高而逐渐减小。相比之下,U3Si2燃料在300 K的热导率略小,约为8.5 W/(m·K),但随温度升高而逐渐增大,特别在高温下,U3Si2燃料的热导率显著高于UO2燃料。U3Si2燃料优异的导热性能有利于降低其服役期间的总体温度、减少芯块内部的热梯度以及减轻与温度相关的有害效应,如晶粒长大、芯块开裂、裂变气体传输以及释放等[3],从而提高核电站在运行过程中的安全性。以美国爱达荷国家实验室(Idaho National Laboratory, INL)为代表的国内外多家研究机构对U3Si2燃料开展了广泛研究,包括U3Si2燃料芯块的制备工艺[5, 7−10]、U3Si2燃料芯块的性能[6−7, 11−14]、U3Si2燃料的辐照性能[15−16]等。在制备工艺方面,目前U3Si2燃料芯块的主要制备方法包括等离子烧结法和粉末冶金法。AFIQA等[7]采用等离子烧结法在850 ℃、75 MPa下制备的U3Si2燃料芯块相对密度约为96%。DENISE等[8]采用等离子烧结法在 1 200~1 300 ℃、50 MPa下制备的U3Si2燃料芯块相对密度约为97.0%~99.8%。为了实现U3Si2燃料芯块的规模化制备,JASON等[5]采用传统粉末冶金法制备U3Si2燃料芯块,相对密度为97%~98%。张翔等[10]采用传统粉末冶金法,在氩气保护气氛下烧结U3Si2燃料芯块,芯块的相对密度为93.4%。制备高密度的U3Si2燃料芯块,对于提高U3Si2燃料芯块的铀密度和导热性能具有重要意义。张翔等[10]认为U3Si2燃料芯块中的碳化物及氧化物杂质相会阻碍芯块在烧结过程中晶界的迁移及孔隙的排出,从而降低芯块的密度。真空烧结有利于减少陶瓷中的杂质含量和提高陶瓷材料的致密度,因此本文作者基于传统粉末冶金技术路线,采用真空烧结法制备U3Si2燃料芯块,研究烧结温度对U3Si2燃料芯块密度的影响,分析U3Si2燃料芯块的铀质量浓度和杂质含量,对芯块的物相组成和微观组织进行表征,测试U3Si2燃料芯块的热扩散系数。研究结果对于高性能U3Si2燃料芯块的研发具有重要指导意义。

1 实验

1.1 U3Si2粉末制备

采用真空熔炼法结合破碎−球磨工艺制备U3Si2粉末[10],所用原料为贫铀精锭(纯度为99.99%)和高纯Si锭(纯度99.99%)。首先按照一定比例称取贫铀精锭和高纯硅锭,放入熔炼坩埚中。在高温下,硅的饱和蒸汽压较高,往往导致熔炼过程中硅的损失。因此,在熔炼U3Si2铸锭时,为了获得以U3Si2为主要物相的铸锭,需要加入比U3Si2化学计量比略多的硅[10]。在 1 700~1 800 ℃真空环境下进行U3Si2熔炼,获得U3Si2铸锭。然后在氩气气氛保护下,采用JC-FW80型粉碎机(青岛聚创嘉恒分析仪器有限公司制造)将U3Si2铸锭破碎成粉末,破碎速度为10 000 r/min。将破碎后的U3Si2粉末过200目筛,获得粒径小于75 μm的U3Si2粉末。最后,在氩气气氛保护下,将U3Si2粉末装入氧化锆球磨罐中,添加适量无水乙醇,用行星式球磨机球磨4 h(磨球材质为氧化锆,球磨转速为300 r/min),获得粒径更细的U3Si2粉末,作为制备U3Si2燃料芯块的原料粉末。

1.2 U3Si2燃料芯块制备

在U3Si2粉末中加入聚乙二醇作为黏结剂[10]。将聚乙二醇溶于无水乙醇中,配制成聚乙二醇质量分数为2%的溶液。然后在氩气气氛保护下,按照添加量(质量分数)为0.2%的比例将聚乙二醇溶液加入U3Si2粉末中,在玛瑙研钵中混合均匀,再在50 ℃下将粉末中的无水乙醇烘干,获得含黏结剂的U3Si2粉末

采用重庆江东机械有限责任公司制造的YJ41型单柱液压机,在氩气气氛保护下将上述粉末压制成U3Si2燃料芯块生坯。根据课题组前期压制实验结果,采用直径为12 mm的压制模具,在200 MPa压制压力下保压30 s,获得直径为(12.09±0.01) mm、高度为(3.0± 0.5) mm的圆柱形U3Si2燃料芯块生坯,测得生坯的相对密度约为(52±3)%。利用真空烧结炉在真空环境下进行烧结(真空度优于8×10−2Pa),分别在320 ℃和600 ℃各保温1 h,然后在1 450~1 580 ℃烧结2 h,获得U3Si2燃料芯块。在1 550 ℃烧结的U3Si2燃料芯块直径为(10.0±0.1) mm,烧结收缩率约为17%。

为了测试1 550 ℃真空烧结的U3Si2燃料芯块的热扩散系数,根据测试试样的尺寸要求,结合1 550 ℃的烧结收缩率,经计算,采用直径为15.5 mm的压制模具压制U3Si2燃料芯块生坯,然后在1 550 ℃下真空烧结成U3Si2燃料芯块。最后用线切割法加工成直径为(12.7±0.1) mm、厚度为(2.0±0.1) mm的测试样品。

1.3 测试与表征

采用化学分析法分析U3Si2粉末以及芯块中的U、Si和O元素含量。测试前,先用砂纸去除芯块表面的氧化层,再用无水乙醇洗净。

采用阿基米德法测试U3Si2燃料芯块的密度,所用介质为去离子水。测试前,用砂纸去除芯块表面氧化层,再用无水乙醇洗净,用真空烘箱将芯块烘干。相同烧结温度下的烧结样品,取5个进行密度测试,计算该温度下芯块密度的平均值及其标准差,并根据U3Si2燃料芯块理论密度为12.24 g/cm3计算芯块的相对密度。

采用PANalyticalX’Pert型X射线衍射仪(XRD,PANalytical公司,荷兰)分析U3Si2燃料粉末及芯块的物相组成。用HITACHI SU820型扫描电镜(日立,日本)及其联配的能谱仪(EDAX)对U3Si2燃料芯块的微观形貌与元素含量进行观察和分析。采用LFA 427型导热系数测定仪(德国,耐驰)测定U3Si2燃料芯块的热扩散系数。测试时,为了避免U3Si2燃料芯块在测试过程中被氧化,采用流动氩气进行保护。

2 结果与分析

2.1 U3Si2燃料粉末

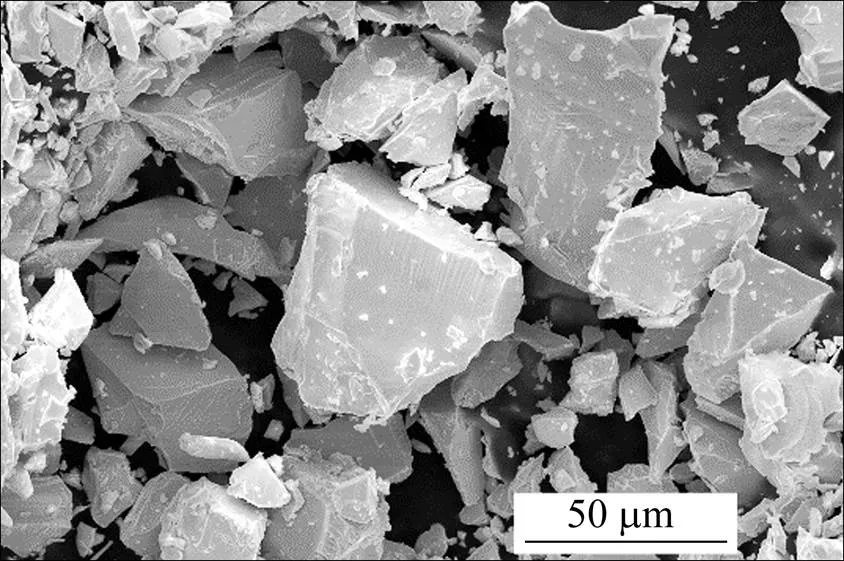

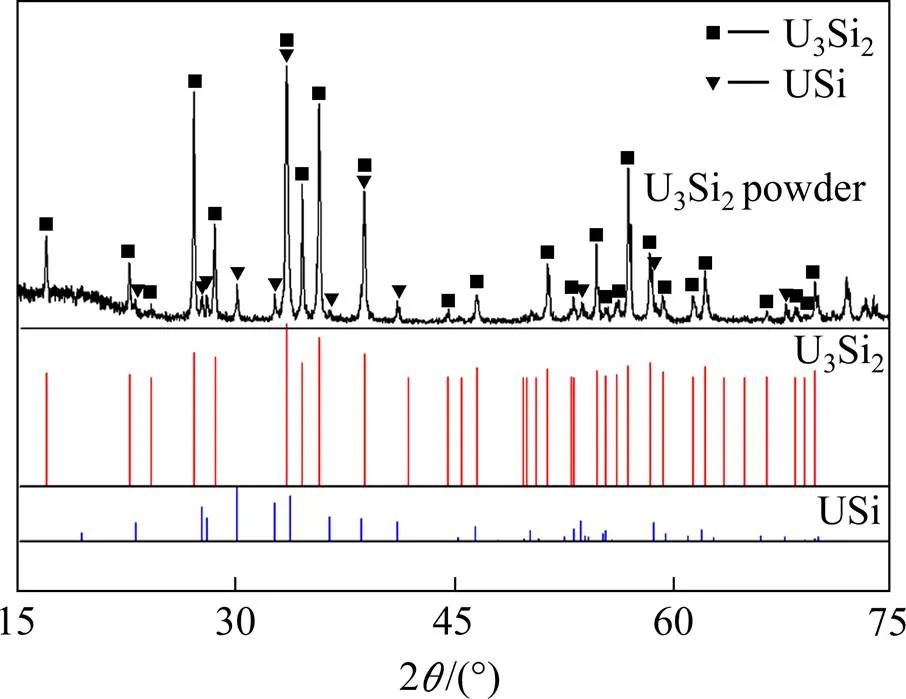

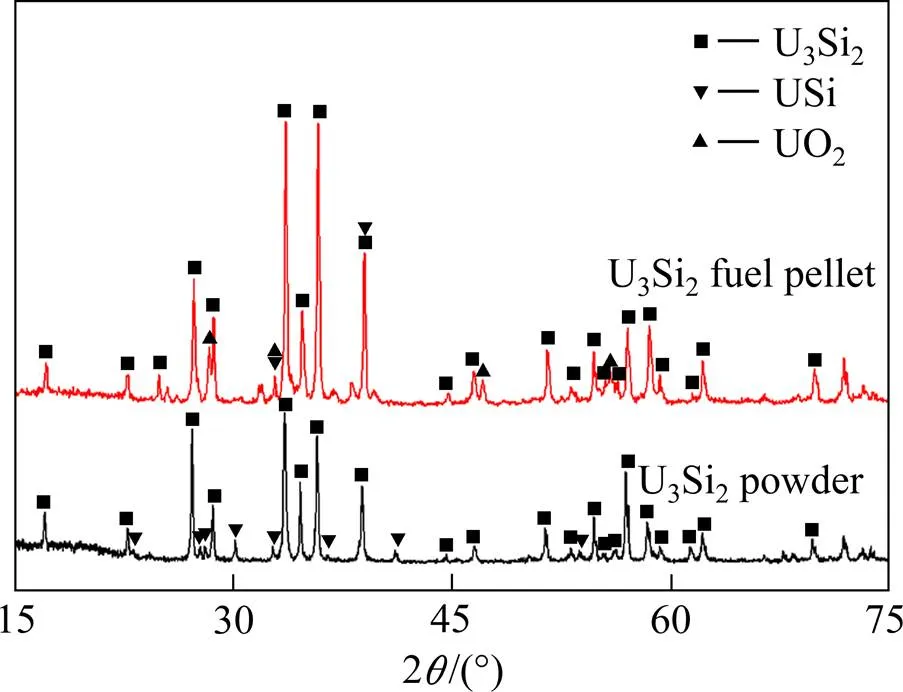

图1所示为经破碎过筛后的U3Si2粉末的典型微观形貌,可见U3Si2燃料粉末形貌不规则,粉末粒径差别较大。图2所示为U3Si2燃料粉末的XRD谱,粉末的U、Si、O元素含量列于表1。由图2可知,U3Si2燃料粉末主要由四方晶系的U3Si2相构成,还含有USi相。在熔炼过程中,加入比U3Si2化学计量比略多的硅[10],因此,U3Si2铸锭中产生USi相。U3Si2燃料粉末的(O)仅为0.064%。

图1 U3Si2燃料粉末的微观形貌

图2 U3Si2燃料粉末的XRD谱

表1 U3Si2燃料粉末以及1 550 ℃烧结的U3Si2燃料芯块中U、Si、O元素含量

2.2 烧结温度的影响

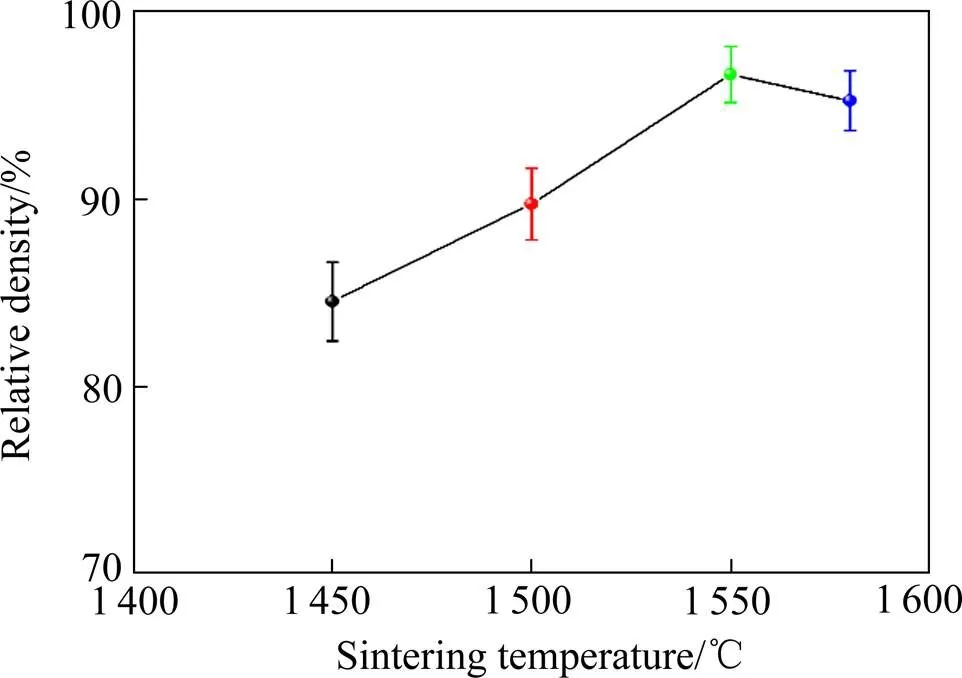

图3所示为烧结温度对U3Si2燃料芯块相对密度的影响。由图3可见,随烧结温度从1 450 ℃升高到1 550 ℃,U3Si2燃料芯块的相对密度从84.6%逐渐提高到96.7%。张翔等[10]在1 550 ℃、氩气保护下烧结2 h的U3Si2燃料芯块相对密度为90.7%,烧结4 h 的U3Si2燃料芯块相对密度提高到93.4%。由此可见,在相同烧结温度和烧结时间下,相较于氩气环境,真空烧结可有效提高U3Si2燃料芯块的致密度,这与RITA 等[9]研究结果一致。

由图3可知,当U3Si2燃料芯块的烧结温度进一步升至1 580 ℃时,U3Si2燃料芯块相对密度反而下降至95.3%,这可能是由于芯块过烧引起的[17−18]。孙明辉等[17]在研究烧结温度对(Sr1−3x/2La) TiO3(=0.2~0.5)陶瓷致密度的影响时,发现当烧结温度过高时,陶瓷出现过烧现象,陶瓷密度随烧结温度升高而下降,他们认为这主要是由于陶瓷烧结温度过高时,晶粒生长速度过快而导致气孔无法排除。从U-Si二元相图[10]可知,USi相的熔点约为1 580 ℃,当烧结温度为 1 580 ℃时,U3Si2燃料芯块中的USi相逐渐熔化。由于USi液相的存在,烧结过程中物质传输速率加快,可能导致芯块晶粒生长速度过快、气孔无法排除,所以芯块密度下降。U3Si2燃料芯块的最佳烧结温度为 1 550 ℃。

从表1可知,在1 550 ℃烧结的U3Si2燃料芯块的铀含量(U)为91.370%,计算出U3Si2燃料芯块的铀质量浓度为10.81 g/cm3,比现役UO2燃料的铀质量浓度(9.19 g/cm3)提升17.6%,这对延长核燃料的换料周期、提高核反应堆的运行经济性具有重要意义。

图3 U3Si2燃料芯块的相对密度随烧结温度的变化

2.3 U3Si2燃料芯块的物相组成

图4所示为U3Si2粉末和1 550 ℃烧结的U3Si2燃料芯块的XRD谱。由图4可知,U3Si2燃料芯块主要由四方晶系的U3Si2相构成,含少量USi相和UO2相。与U3Si2燃料粉末相比,U3Si2燃料芯块中存在明显的UO2相。由表1可知,U3Si2燃料粉末的(O)仅为0.064%,而U3Si2燃料芯块的(O)增加至0.310%,表明在U3Si2燃料芯块制备过程中引入了氧杂质。这是由于U3Si2燃料活性高,易与环境中的氧发生反应,特别是粒径较细的U3Si2燃料粉末。在U3Si2燃料芯块制备过程中,U3Si2与环境中的微量氧发生反应生成UO2等杂质相。U3Si2燃料芯块中的少量USi相主要来源于U3Si2燃料粉末中的USi相。

从表1可知,1 550 ℃烧结的U3Si2燃料芯块的(O)为0.310%,而张翔等[10]在氩气气氛下烧结的U3Si2燃料芯块的(O)为0.63%,U3Si2燃料芯块中的氧元素主要以UO2相存在,这表明真空烧结有助于减少U3Si2燃料芯块中UO2相的含量。张翔等[10]认为U3Si2燃料芯块中的碳化物及氧化物杂质相阻碍芯块在烧结过程中晶界的迁移及孔隙的排出。因而,与氩气保护环境下烧结相比,U3Si2燃料芯块在真空烧结过程中晶界的迁移及孔隙的排出受UO2相的阻碍作用变弱,这是真空烧结可有效提高U3Si2燃料芯块致密度的主要原因。

图4 U3Si2燃料粉末及芯块的XRD谱

2.4 显微组织

图5所示为1 550 ℃烧结的U3Si2燃料芯块宏观形貌。如图5(a)所示,U3Si2燃料芯块表面存在一层薄而疏松的氧化层,并呈现芯环特征,这可能是由于芯块表面不均匀氧化造成的。采用800目砂纸磨去表面氧化层后的宏观形貌如图5(b)所示,芯块表面呈致密的金属光泽,芯环特征消失,这表明芯块的芯环特征仅存在于表层。此外,从图5(a)看出芯块十分致密,呈现金属光泽。

图5 1 550 ℃烧结的U3Si2燃料芯块宏观形貌

(a) U3Si2fuel pellets after sintering;(b) U3Si2fuel pellets without the surface oxide layer

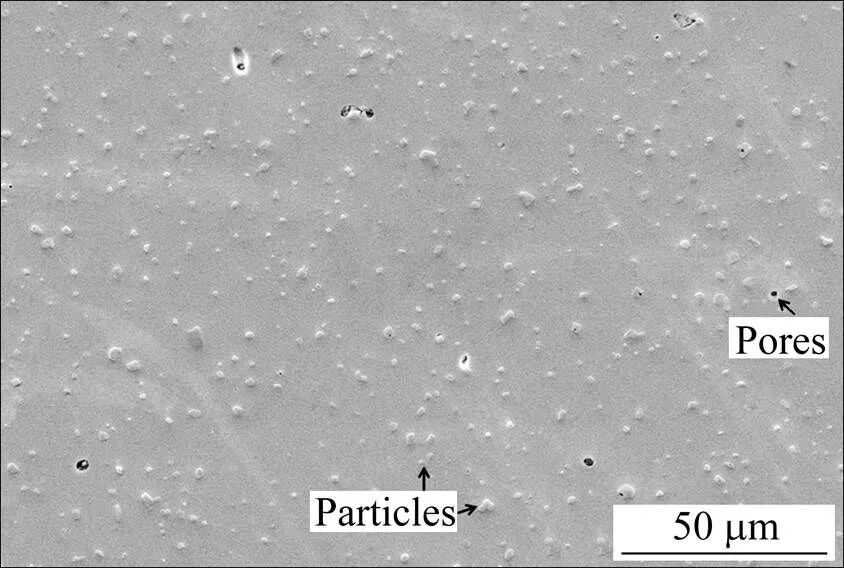

图6所示为在1 550 ℃烧结的U3Si2芯块SEM照片。由图6可见,U3Si2燃料芯块十分致密,气孔形状为近圆形。大多数气孔尺寸小于10 μm,这些尺寸较小的气孔均匀弥散分布。此外,U3Si2燃料芯块中还存在许多均匀弥散分布的小颗粒,大多数小颗粒尺寸小于5 μm。

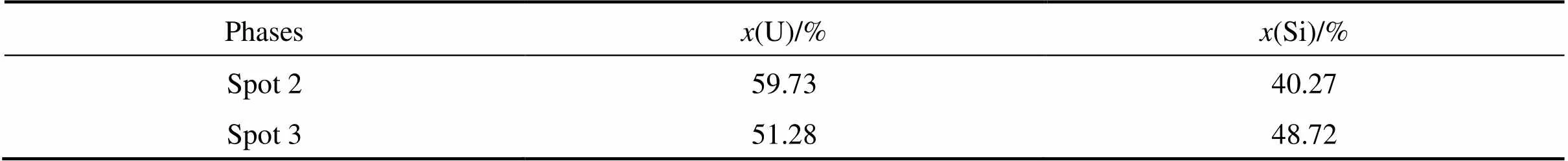

利用扫描电镜背散射电子对图6所示区域进行成像处理,得到背散射电子形貌(back scattered electron, BSE)如图7(a)所示。由图可见,U3Si2燃料芯块主要由三种不同衬度的组织(图中的Spot 1、 Spot 2 和Spot 3)构成。利用能谱仪对这三种不同区域进行分析,结果如图7(b)所示。结合图4和图7(b)的分析结果可知,芯块中衬度较深的组织(Spot 1)为UO2相,由此确认图6中弥散分布的小颗粒为UO2相;其余两种组织(Spot 2和Spot 3)主要由U、Si两种元素构成,U、Si元素含量列于表2,确定Spot 2为U3Si2相,Spot 3为USi相。由上述分析可知,U3Si2燃料芯块主要为U3Si2相,少量USi相弥散分布在U3Si2基体中,尺寸较小的UO2相均匀弥散分布在U3Si2及USi的晶界处。

图6 1 550 ℃烧结的U3Si2燃料芯块SEM照片

图7 1 550 ℃烧结的U3Si2燃料芯块的扫描电镜BSE形貌和EDS图谱

表2 图7(a)U3Si2燃料芯块中不同物相的元素组成

2.5 导热性能

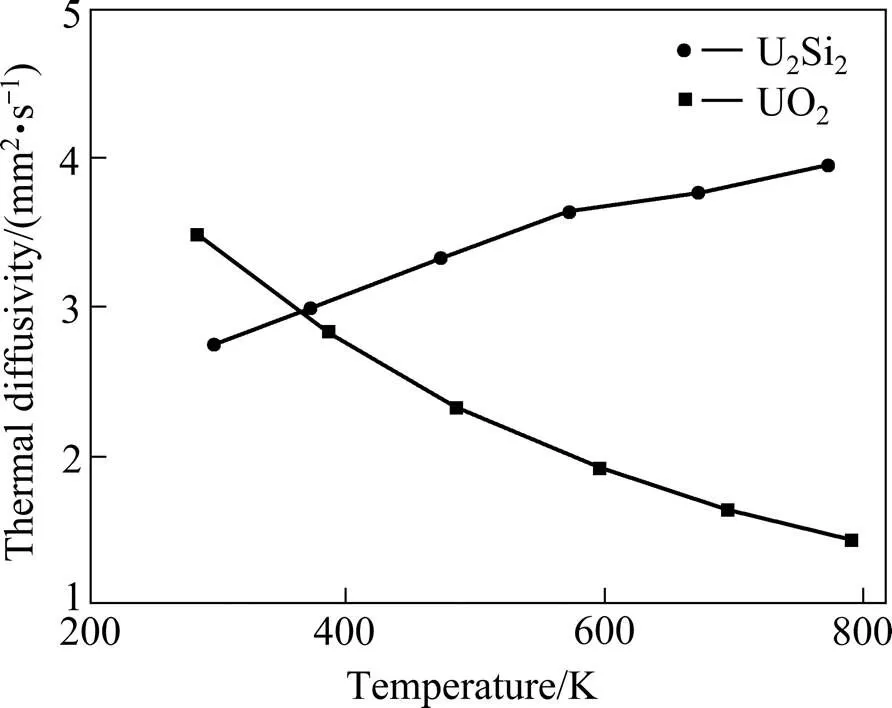

图8所示为U3Si2燃料芯块和MUTSUMI[19]制备的UO2燃料芯块在不同温度下的热扩散系数。由图可见,随温度升高,U3Si2燃料芯块的热扩散系数逐渐增大,而UO2燃料芯块的热扩散系数逐渐降低。当温度为500 ℃时,U3Si2燃料芯块的热扩散系数约为3.95 mm2/s,比UO2燃料芯块提高约2倍。U3Si2燃料芯块在导热性能方面较UO2燃料具有显著优势,能有效降低燃料芯块服役时的总体温度,对提高核电站在运行过程中的安全性具有重要意义。

图8 U3Si2燃料芯块以及UO2燃料芯块[19]的热扩散系数

AFIQA等[7]采用放电等离子烧结法制备的U3Si2燃料芯块相对密度约为96%,芯块中没有UO2相,500 ℃的热扩散系数约为5.5 mm2/s,高于本文制备的U3Si2燃料芯块的热扩散系数,其主要原因如下:1) 如图6所示,U3Si2燃料芯块中存在较多均匀弥散分布的UO2相,这会增加芯块中晶界的数量,进而增加声子扩散过程中的热阻,导致芯块的热扩散系数降低。 2) UO2相的热扩散系数较低,导致芯块的热扩散系数降低。因此,在制备U3Si2燃料芯块时,应减少环境中的氧含量,尽量在较高真空度环境下烧结U3Si2燃料芯块,减少U3Si2燃料芯块中的UO2相含量,以提高芯块的导热性能。

3 结论

1) 采用真空烧结法制备U3Si2燃料芯块,随烧结温度从1 450 ℃升高到1 550 ℃,U3Si2燃料芯块的相对密度从84.6%逐渐提高到96.7%;当烧结温度进一步升至1 580 ℃时,U3Si2燃料芯块的相对密度反而下降至95.3%。

2) 在1 550 ℃真空环境下烧结2 h,获得相对密度约为96.7%的U3Si2燃料芯块,U3Si2燃料芯块中铀的质量浓度约为10.81 g/cm3,比工业上常用的相对密度为95%的UO2燃料的铀质量浓度提升17.6%。

3) U3Si2燃料芯块中含有少量USi相和UO2相,UO2相主要分布在U3Si2和USi相的晶界处。U3Si2燃料芯块的热扩散系数随温度升高而逐渐增大。在500 ℃时,U3Si2燃料芯块的热扩散系数约为3.95 mm2/s,比UO2燃料芯块提高约2倍。

[1] 徐銤. 加快核电发展, 有效降低碳排放[J]. 科技导报, 2017, 35(13): 1−1.

XU Mi. Accelerate the development of nuclear power and effectively reduce carbon emissions[J]. Science & Technology Review, 2017, 35(13): 3−3.

[2] 唐传宝, 柴晓明. 实现“双碳”目标, 核能不可或缺[J]. 中国机关后勤, 2022(1): 72−74.

TANG Chuanbao, CHAI Xiaoming. To achieve the carbon peaking and carbon neutrality goal, nuclear energy is indispensable[J]. Chinese Government General Services, 2022(1): 72−74.

[3] 莫华均, 张伟, 吴璐, 等. 耐事故UO2基复合燃料芯块的研发进展[J]. 核动力工程, 2020, 41(2): 36−39.

MO Huajun, ZHANG Wei, WU Lu, et al. Progress of accident-tolerant UO2-based composite fuel pellets[J]. Nuclear Power Engineering, 2020, 41(2): 36−39.

[4] 周军, 邱绍宇, 杜沛南, 等. 耐事故燃料包壳用FeCrAl不锈钢的研究进展[J]. 材料导报, 2017, 31(S2): 47−51.

ZHOU Jun, QIU Shaoyu, DU Peinan, et al. Research progress in the FeCrAl alloys for accident tolerant fuel cladding[J]. Materials Reports, 2017, 31(S2): 47−51.

[5] JASON M H, PAUL A L, RITA EH. Uranium silicide pellet fabrication by powder metallurgy for accident tolerant fuel evaluation and irradiation[J]. Journal of Nuclear Materials, 2015, 466:728−738.

[6] WHITE J T, NELSON A T, DUNWOODY J T, et al. Thermophysical properties of U3Si2to 1 773 K[J]. Journal of Nuclear Materials , 2015, 464: 275−280.

[7] AFIQA M, YUJI O, HIROAKI M, et al. Thermal and mechanical properties of polycrystalline U3Si2synthesized by spark plasmasintering[J]. Journal of Nuclear Science and Technology, 2018, 51(10): 12−22.

[8] DENISE A L, ANNA B, SIMON M, et al. Spark plasma sintering and microstructural analysis of pure and Modoped U3Si2pellets[J]. Journal of Nuclear Materials, 2017, 496: 234−241.

[9] RITA E H, JASON M H, HE L F. Evaluation of U3Si2fuel pellets sintered in an argon vs. vacuum environment[J]. Advances in Ceramics for Environmental, Functional, Structural, and Energy Applications: Ceramic Transactions, 2018, 265: 21−26.

[10] 张翔, 刘桂良, 刘云明, 等. U3Si2燃料芯块的制备与显微组织研究[J].核动力工程, 2019, 40(1): 56−59.

ZHANG Xiang, LIU Guiliang, LIU Yunming, et al. Study on fabrication and microstructural analysis of U3Si2fuel pellets[J]. Nuclear Power Engineering, 2019, 40(1): 56−59.

[11] ANTONIO D J, SHRESEHA K, HAPP J M, et al. Thermal and transport properties of U3Si2[J]. Journal of Nuclear Materials, 2018, 508: 154−158.

[12] NELSON A T, MIGDISOV A, WOOD E S, et al. U3Si2behavior in H2O environments: Part II pressurized water withcontrolled redox chemistry[J]. Journal of Nuclear Materials, 2018, 500: 81−91.

[13] RITA E H, KEVIN R T, FABIOLA C, et al. Grain size and phase purity characterization of U3Si2fuelpellets[J]. Journal of Nuclear Materials, 2018, 512: 199−213.

[14] GUO X F, WHITE J T, NELSON A T, et al. Enthalpy of formation of U3Si2: a high-temperature drop calorimetry study [J]. Journal of Nuclear Materials, 2018, 507: 44−49.

[15] YAO T K, GONG B W, HE L F, et al. In-situ TEM study of the ion irradiation behavior of U3Si2and U3Si5[J]. Journal of Nuclear Materials, 2018, 511: 56−63.

[16] FABIOLA C, JASON M H. Post-irradiation examinations of low burnup U3Si2fuel for light water reactor applications[J]. Journal of Nuclear Materials, 2019, 518: 62−79.

[17] 孙明辉, 徐越, 王雪婷, 等. (Sr1−3x/2La)TiO3(=0.2~0.5)陶瓷的显微组织结构及微波介电性能研究[J]. 齐鲁工业大学学报, 2018, 32(6): 7−12.

SUN Minghui, XU Yue, WANG Xueting, et al. Crystal microstructure and microwave dielectric properties of(Sr1-3x/2La)TiO3(=0.2~0.5) ceramics[J]. Journal of QILU University of Technology, 2018, 32(6): 7−12.

[18] 高旭芳, 丘泰. Bi掺杂对Ba6−3xLa8+2x(Ti0.95Zr0.05)18O54(=2/3)陶瓷的烧结性能和介电性能的影响[J]. 中国有色金属学报, 2010, 20(3): 529−533.

GAO Xufang, QIU Tai. Effects of Bi doping on sintering and dielectric characteristics of Ba6−3xLa8+2x(Ti0.95Zr0.05)18O54(=2/3) ceramics[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 529−533.

[19] MUTSUMI H. Thermal diffusivity of UO2-Gd2O3pellets[J]. Journal of Nuclear Materials, 1990, 173: 247−254.

Microstructure and thermal conductivity property of U3Si2fuel pellets by vacuum sintering

LU Yonghong, JIA Daikun, SU Danke, PAN Xiaoqiang, XIA Jibin, WANG Yifan, WANG Ting,ZHANG Xiang, WANG Zizhen, QIUShaoyu

(Science and Technology on Reactor Fuel and Materials Laboratory, Nuclear Power Institute of China,Chengdu 610213, China)

Using U3Si2powder as raw material, U3Si2fuel pellets were prepared by vacuum sintering method. The effect of sintering temperature on the density of U3Si2pellets was studied. The uranium concentration and impurity content of U3Si2fuel pellets were also revealed. The microstructure and thermal conductivity property of U3Si2fuel pellets were then characterized. The results show that the density of U3Si2fuel pellets first increases and then decreases with the increase of sintering temperature. The U3Si2fuel pellets sintered at 1 550 ℃ for 2 h possesses the highest relative density, which is about 96.7%. And the uranium mass concentration of the pellets is 10.81 g/cm3,significantly higher than the uranium mass concentration of the active UO2pellets. The U3Si2fuel pellet is composed of U3Si2, USi and UO2phases. The thermal diffusivity of the pellet increases gradually with the increase of temperature. The thermal diffusivity at 500 ℃ is 3.95 mm2/s, which is about two times higher than that of the UO2pellet.

U3Si2fuel pellets; accident tolerant fuel (ATF); powder metallurgy; high uranium density fuel; thermal conductivity

10.19976/j.cnki.43-1448/TF.2022064

TL211

A

1673-0224(2022)04-436-06

国家重点研发计划资助项目(2019YFB1901000)

2022−05−05;

2022−05−30

潘小强,副研究员,博士。电话:028-85904419;E-mail: sivpxq@163.com

(编辑 汤金芝)