深埋长距离引水隧洞敞开式TBM施工不良地质灾害处置措施研究

吕 斌,邱道宏,杨 修,王刚刚

(1.新疆额尔齐斯河投资开发(集团)有限公司,新疆 乌鲁木齐 830000;2.山东大学岩土与结构工程研究中心,山东 济南 250061)

随着我国国民经济的发展和西部大开发战略的持续推进,国内隧道与输水隧洞的建设规模不断扩大,在建或拟建的深埋长大隧道越来越多,以往钻爆法的施工速度已不能满足这些隧道的快速建设需求[1]。相比于钻爆法施工,TBM施工隧洞可做到一次掘进成型,在掘进速度、安全保障、自动化程度方面独具优势,其施工速度可达钻爆法的3~10倍,逐渐成为深埋长距离隧道施工的首选工法[2]。但长距离隧道施工经常遭遇各种不良地质,由于TBM设备对地质条件变化较为敏感,在穿越不良地质段时经常出现塌方卡机事故,造成工期延误设备损坏,严重影响了经济和社会效益[3- 4]。

国内学者针对TBM穿越不良地质施工灾害处置措施进行了大量研究。王亚锋[5]等针对TBM开挖的卡机风险系数,概括了掘进数据与卡机塌方的内在联系并提出改进方法。张根才[6]等结合万家寨引黄工程,总结了TBM穿越溶洞时的施工方案。曲长海[7]等,通过对瓦斯气体超前探测和排放处理,采用多方式加强初期支护和施工防爆等措施,使TBM安全地通过含瓦斯煤层断层破碎带。针对高地温热害段,洪开荣[8]等认为减少热害的关键方法是要有效地控制热水大量涌出以及要减少热水的有效散热面积。梁峰[9]等采用超前注浆的加固技术提高护盾上部及刀盘上部堆积体的强度和稳定性,成功使TBM脱困。李荣飞[10]根据TBM选型和施工方案,并结合超前地质预报技术,阐述了TBM穿越软弱破碎带和富水地段的具体处理措施。

目前很多研究成果采用超前处置及加固措施实现了不良地质条件下TBM的快速通过,但针对敞开式TBM穿越不良地质灾害处置措施的系统总结则较少。因此本文依托新疆某引水隧洞工程,针对TBM穿越不良地质段施工灾害问题进行了研究,旨在减少TBM灾害事故的发生,并为类似TBM隧洞工程提供施工指导。

1 工程概况

1.1 工程背景

新疆北部某引水工程采用敞开式TBM施工,引水隧洞开挖直径为7830mm。地势上总体呈现北高南低,东高西低的特点,地形地貌整体起伏较大,海拔主要在730~1400m之间,最高处与最低处高差达670m,最大埋深达668m;受过往流水冲刷作用,该标段侵蚀沟规模较大,TBM施工段设计坡度1/3000。

1.2 地质概况

经现场地勘和相关材料进行分析,隧洞整体地层岩性为黑云母石英片岩、石英片岩、黑云母花岗岩夹闪长岩和黑云母斜长花岗岩。本标段工程地质情况复杂,穿越断层19处,部分地段岩体软弱、破碎,地下水以裂隙水的状态赋存且沿线分布不均。断层破碎带宽度通常在5m以上,掘进段地下水以孔隙潜水、基岩裂隙水为主,地下水通过岩石裂隙流动,径流方向与走势基本一致,通常排泄于受流水冲击侵蚀严重的沟谷处。隧洞开挖可能会产生较大涌水,并引起围岩失稳问题,影响TBM连续掘进作业。

2 引水隧洞不良地质情况

2.1 富水软弱破碎带

破碎带一般是由地质构造作用及风化作用生成,破碎带处往往节理较为发育,夹杂软弱风化碎石,层间接触面粗糙度小,结构面抗剪强度低。TBM穿越富水软弱破碎带,由于岩体稳定性差,强度较低,刀盘前方围岩易失稳,TBM卡机风险较高。本工程桩号10+705~10+773段受水平地应力挤压影响,围岩沿片理面向洞内卸荷发生松弛变形破坏,岩石较破碎,局部片状剥落,易掉块,且该段基岩裂隙水较丰富,导致涌水涌泥和围岩失稳风险高。

2.2 软弱围岩

膨胀岩作为一种典型的软弱围岩,遇水后体积膨胀且容易颗粒化,失水后体积显著缩小,其工程特性使得膨胀岩在施工扰动下以及地下水的作用下,往往会产生软岩大变形,若不及时进行支护并进行围岩加固,常会造成围岩坍塌、TBM卡机等[11]。受构造作用影响,桩号14+402~14+413处岩石蚀变强烈,原岩中的部分长石矿物蚀变生成大量亲水性软岩矿物,软岩矿物遇水软化膨胀,隧洞底部产生膨胀性压力,最终导致该工程底板产生隆起。

2.3 高地应力岩爆

本工程隧洞埋深大,自重应力高,构造作用显著,隧洞沿线存在多处高地应力段。Ⅱ类和Ⅲa类围岩,岩体强度高,完整性好,地下水不发育,在TBM开挖扰动下易发生岩爆灾害[12]。本工程区岩爆灾害频发,通过对岩爆段的统计,发现轻微岩爆对TBM掘进的影响不明显,当大量小规模岩爆长时间的累积时才会对现场施工产生显著影响。中等及以上岩爆对TBM施工影响较大,严重时甚至造成TBM长停机。

2.4 断层破碎带

断层是地壳受力发生断裂,沿断裂面两侧岩块发生的显著相对位移的构造。断层处围岩强度和完整性往往较低,导致围岩整体稳定性差。本标段工程地质情况复杂,施工过程中揭露多条断层。TBM掘进至12+435处,揭露一条断层,断层自右侧壁腰线以下经右侧壁延伸至洞顶,断层影响范围约60m,其走向与洞轴线夹角小,带内以挤压碎裂岩为主,隧洞围岩整体稳定性差。

3 不良地质灾害处置措施研究

3.1 富水软弱破碎带处置措施

3.1.1塌方情况

桩号10+705~10+773段围岩岩性为黑云母石英片岩,隧洞埋深约125m,该洞段岩石片理发育,多呈薄片状,围岩强度较低。施工工程中该区域地下水发育,以股状流水为主,出水点较多,大多分布在顶部及隧洞两侧,总体水量约100m3/h。隧洞右方岩体出现大规模塌方,导致形成较大塌腔,塌腔从右侧腰线延长到拱顶,塌腔深度约3.5m。左侧岩体出现掉块,如图1所示。该洞段岩体破碎,围岩整体性差,受扰动时侧壁易发生坍塌,围岩等级为Ⅴ级。

图1 围岩破碎出现掉块

3.1.2脱困方案

通过现场施作锚杆打孔推测破碎层厚度在3.5~4m,为便于合理化施工,将该段分为加固段和变形段2部分,分段进行支护。

(1)加固区施工方案(10+767~10+773)

为防止变形区影响已施工洞段,对桩号10+767~10+773段采取加固处理,桩号10+767~10+769处加密两榀HW150型钢拱架,湿喷C30W10混凝土加固围岩;拱部180°区域内布设φ25锚杆,布设固结灌浆孔。

(2)变形段施工方案(10+705~10+767)

①自进式锚杆:拱部240°区域布置φ25锚杆,锚杆与围岩保持90°,并与拱架焊接稳固,确保支护的整体性。

②固结灌浆:拱部270°范围内布设灌浆孔,孔深4m,间排距3m,孔径42mm,灌浆孔尽量与岩面垂直,浆液采用水泥净浆,水灰比采用2∶1、1∶1、0.5∶1三个比级,灌浆压力0.3~0.5MPa;

③桩号10+705~10+711段每两榀钢拱架间加密一榀HW150型钢拱架,拱架之间采用HW125型钢连接,间距1m。

④侵占衬砌空间的拱架,侵占部分拱架拆除,人工扩挖后,替换拱架。

⑤底板部位浇筑混凝土封闭岩面。待变形段全部处理完毕后,拆除竖向支撑,拆除过程中实时进行收敛监测。

(3)TBM脱困施工方案

①超前导管:护盾与刀盘上部施做超前导管,布设范围为拱部120°,外倾角20°,管体按照25cm间距布设溢浆孔,超前导管施做完成后采用化学灌浆材料进行灌浆,注浆压力0.5~3MPa,具体压力根据现场试验确定。

②TBM前方施做φ32玻璃纤维锚杆,并进行灌浆,以做好刀盘的防护措施。

③清除护盾上方岩体,确保TBM通过。

3.2 软弱围岩大变形处置措施

3.2.1变形情况

桩号14+402~14+413,隧洞埋深431m,岩体呈碎裂~碎块状结构。该洞段位于一处断层处,受断层构造运动作用下,带内断裂构造较多,岩石蚀变强烈。原岩中的部分长石矿物蚀变生成大量亲水性软岩矿物,岩石破碎且强度低,该洞段发育基岩裂隙水。在桩号14+402~14+413处底板隆起,隆起长度11m,桩号14+411处最大隆起高度1.08m。底板隆起原因为高岭土、蒙脱石遇水后软化发生膨胀,洞底围岩在膨胀性压力作用下最终导致底板发生大范围隆起。

3.2.2脱困方案

根据现场情况,首先对围岩变形洞段加强监测工作,对变形洞段落按“5点式”进行观测,分别于隧洞拱顶、撑靴上下各2点进行埋设围岩观测点,增加监测频率。然后对该段围岩采取加固措施,底板处对膨胀性岩层进行混凝土换填处理,在浇筑混凝土前施做防水层,避免膨胀性岩层遇水膨胀。在施工中遵循“先加固、后处理,先释放、择时机,多重支护、分步施做”施工的原则进行施工。

(1)拱架处理

①围岩量测。桩号14+402~14+417段每3m按“5点式”布设1组观测点,采用全站仪进行观测收集沉降数据,每2h观测记录1次,由专人进行数据分析,指导现场施工。

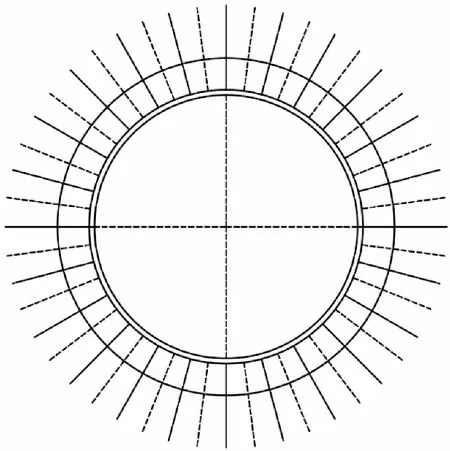

②围岩加固。对掌子面采用长度4.5m、间排距1m、Φ25自进式锚杆加固,锚杆布置如图2所示。

图2 自进式锚杆布置图

③软弱围岩凿除换填。底板及边墙90°范围内凿除软弱围岩进行混凝土换填,换填深度1m,每次换填段按小桩号至大桩号依次凿除、分次凿除段不宜超过2m,待换填段强度满足施工需要再换填下一段。待换填混凝土终凝后开始铺设防水布。

④替换变形拱架及拱架加固。替换拱架时新旧拱架间两侧设置加强板,保证满焊。拱架替换完成后,采用HW125型钢与两侧拱架连接牢固,环向间距50cm,然后喷射C30W10混凝土20cm,封闭围岩。

(2)施工方案

①施做超前注浆锚杆。在护盾尾部桩号14+443处施做φ25自进式锚杆,长度6m,间排距1m,其中锚杆施工过程中,由于现场空间条件限制对部分锚杆长度做了调整,杆身布设8个溢浆孔,采用化学灌浆材料进行灌浆,注浆压力0.5~3MPa。

②开挖小导洞。超前加固后,将护盾紧邻的两榀拱架割除,桩号14+443护盾边人工开挖小导洞,小导洞采用HW150型钢钢架进行加固,拱架顶部采用HW125型钢进行焊接。焊接结束及时使用混凝土加固围岩面。

③利用已开挖的小导洞向两侧进行扩挖,期间若遇坚硬岩石采用小范围定点爆破。小导洞扩挖至拱顶120°范围,如图3所示,采用HW150型钢钢架进行加固,拱架顶部采用HW125型钢进行焊接,焊接结束及时使用混凝土加强围岩面。

图3 小导洞扩挖

④超前喷射混凝土。将小导洞封闭后向刀盘上方揭露的围岩超前喷射C30混凝土,将围岩封闭,防止进一步塌方卡死护盾。扩挖完成后采用全开挖断面二次支护喷射混凝土加固实现受力体系转换,割除竖向支撑。

3.3 高地应力段岩爆灾害处置措施

3.3.1现场情况

桩号23+780~23+760段围岩岩性为变质黑云母花岗岩,完整性较好,发育零星结构面,围岩干燥无渗水。该区域有暗色矿物富集,23+777~23+760里程发育片麻理结构。该洞段岩爆发生频率高,主要表现为即时性岩爆和时滞型岩爆,一般爆坑深度0.22~0.31m,最大可以1m以上,爆坑内部片麻理现象明显,爆落岩石主要呈片状、块状,现场岩爆情况如图4所示。

图4 爆坑内部块状碎片

3.3.2处理方案

通过对TBM掘进时岩爆发生的特征进行综合分析,现场采取如下措施进行岩爆防控。

(1)超前地质预报。施工时采用地震波法进行预报。通过对预报结果进行反演解释,推导出现场围岩的基本物理力学特性、工程地质条件及水文条件,利用微震法评估岩爆爆发的可能性与可能发生的位置规模等参数,结合地震波法预报结果综合判断后确定岩爆烈度等,提前准备预防措施[13- 14]。

(2)降低掘进速度。现场观察发现,岩爆往往发生在掘进后24h内,岩爆段距离相对不长,主要发生在隧洞上方区域内。岩爆活动强烈时,降低掘进速度一方面能有效缩短岩爆位置至开挖面的距离,所以采取控制每日进尺的措施对减弱岩爆的影响是有一定帮助的;另一方面可以控制设备以及刀盘的震动频率,可以缩小因为震动对其周围围岩的干扰,减小岩爆发生概率。通过现场TBM掘进试验,当TBM掘进速度降至日进尺10m以下时,可有效减低岩爆发生的频率。

(3)改良围岩特性。在TBM现场开挖过程中,每隔一段时间向岩面喷洒凉水。通过喷洒冷水可一定程度减弱岩体强度,减小岩体的弹性模量,增强围岩塑性,削弱了岩爆发生的必要条件,实现降低岩爆等级的目的。

(4)及时支护。TBM掘进后,立刻进行开挖面的支护,为围岩提供一定的支撑力。在发生岩爆时,现场根据岩爆爆裂程度缩小拱架之间的间距,更换大型号拱架,增加钢筋排以及随机锚杆,现场拱架间距由180cm缩小为90cm或者45cm,拱架型号由原来的125型更换为150型,增加锚杆数量,根据现场部分围岩破坏程度适当增加钢筋排或槽钢,以达到更好的支护效果。

3.4 断层破碎带处置措施

3.4.1塌方情况

桩号12+435~下游处发育一条断层,断层自右侧壁腰线以下经右侧壁延伸至洞顶,产状为305°NE∠35°,出露长度60m左右,断层走向和隧洞轴线较为接近,破碎带宽度约40~60cm。在桩号12+495处隧洞上半洞出现岩石掉块,形成塌腔,如图5所示。塌落岩石呈碎块状,块径多在10~50cm,隧洞环向塌落范围160°~240°。因断层走向与隧洞轴线较为接近,围能自稳能力差。

图5 现场塌方

3.4.2塌方处理措施

(1)加强一次支护。对软弱岩体采取补强措施并进一步加强支护,该标段加密拱架间距为40cm,间距1m布置。采用单槽4根钢筋排进行支护,同时在拱顶塌腔位置分不同长度预埋φ80混凝土回填管及排气管,第一种空腔回填管长度1m,用于分层回填混凝土,使拱架上形成拱壳;第二种回填混凝土预留管与排气管长度根据现场实际深度埋设,用于回填轻型材料。拱架架设完成后对拱顶270°范围进行喷射C30混凝土封闭,确保初期支护稳定。

(2)空腔回填。向空腔体回填C30混凝土,如图6所示。控制一次回填不超过高度50cm,回填高度为1m,确保空腔彻底填实,一定程度上降低了拱架上的应力,为工人提供安全的工作环境。

图6 喷射C30混凝土

(3)空腔处理之后,对拱顶150°区域内钻孔进行固结灌浆,加固软弱岩体,钻孔深度保持5~7m,每排之间的间距不高于1.5m,直径φ42mm,分两步完成,灌入强度等级42.5水泥,注浆压力0.2~0.4MPa。

(4)施做锚杆。空腔回填完成后对拱顶150°范围内施做φ25自进式中空锚杆,长6m,间排距1m,锚杆应尽量垂直于岩面。

4 结论

TBM施工隧洞穿越不良地质导致的施工灾害是影响TBM掘进效率的重要因素。本文依托新疆某引水隧洞工程,针对TBM穿越多种不良地质,系统阐述了施工处置方案,可总结如下:

(1)TBM掘进至不良地质前,要加强超前地质预报工作,采用多种预报方法综合分析隧洞的区域地质情况,做好预案措施。

(2)现场可采用复合灌浆、钢拱架支护、系统锚杆、换填混凝土、空腔回填等措施灵活组合,增强围岩整体性,并根据现场实际情况调整支护等级以及TBM掘进参数,保证TBM顺利通过不良地质段。

(3)对于TBM卡机事故,可采用施作超前注浆锚杆以及超前注浆的方法加固围岩,或采用扩挖小导洞方式,有效实现TBM脱困。