“华龙一号”预制钢筋网片BIM可视化应用

宋大鹏,殷广师,任乐乐

(中国核工业二四建设有限公司,四川 绵阳 621000)

将预制加工成型的钢筋网片运至现场安装是钢筋工程发展的重要方向,也是施工管理中提高施工效率的一项重要举措,预制的钢筋网片减少了现场作业量,能够有效加快施工进度[1]。中国自主研发的第三代核电“华龙一号”单座机组钢筋使用量达9万t,主体厂房直径规格40 mm的钢筋占70%左右,单根设计长度最长12 000 mm,为了保证工期部分厂房需24 h持续进行“搬运+人工绑扎”作业,超大体量的钢筋工程附带着人工密集施工生产。随着建筑业的发展与日趋激烈的竞争环境,粗放型的管理模式与技术手段无法满足各种现代化建筑的需求,迫切需要进行一场变革,BIM技术的应用对于建筑业稳定持续发展具有里程碑式的意义[2]。

1 方案策划

1.1 选取试验场地

钢筋模块化应用首先在抗飞机撞击墙体等“无洞口、少物项”的外墙上被试验使用,通过BIM技术可视化方式以“吊装就位少量调整”的原则进行安装逻辑研究。

根据现场实际条件,选取1#机组燃料厂房K3002墙-0.05~5.45 m标高段进行钢筋网片吊装试验,选取原则为K3002具有核岛主厂房外墙通类特点,能够代表核岛主厂房外墙施工工况情况,根据现有图纸分析,核岛主厂房外墙钢筋量占每层墙体钢筋总量的35%~40%左右。主要机具设备如表1所示。

K3002墙钢筋间距200 mm,竖向、水平均采用50%接头,该位置墙靠近1A#、8A#塔吊,既能顺利预制,同时又可模拟“工厂预制,机械倒运、现场安装”的情景,塔吊附近有硬化完成的堆场,满足钢筋网片绑扎场地和吊装要求。

表1 主要机具设备

1.2 钢筋网片预制

燃料墙体钢筋间距为200 mm,主要采用直径40 mm的钢筋,竖向、水平方向采用50%接头,水平钢筋布置在立筋内侧。在燃料厂房选取20 m范围墙体进行钢筋网片吊装,在拼装场地位置选取8 m×20 m范围进行网片预制,利用燃料周边塔吊进行吊装。根据燃厂房结构层高考虑,网片选取6.0 m×4.5 m(竖向×水平向)尺寸进行预制吊装,首张网片14根水平筋、14根立筋,约重1.47 t,第二张网片14根水平筋、20根立筋,约重1.77 t。本次吊装方案拟吊装2片钢筋网片进行连接,首片钢筋网片模拟立筋连接,第二片模拟水平筋和立筋进行连接,全方位验证钢筋网片现场安装的可行性。

网片采用抗飞机撞击用机械套筒连接。抗飞机撞击用机械套筒采用螺纹连接工艺连接至套筒上,考虑到现场误差及施工操作的累计误差,采用加长套筒型钢筋接头。

1.3 模具设计

为进一步提高施工建造高质量,预先通过BIM按照1∶1设计胎具模型,实体采用Q235材质,由尺寸100 mm×100 mm角钢焊接而成,在钢板上按200 mm标准间距开槽,并整合拼装。

钢筋加工断面平直,不得有马蹄形或弯曲,抗飞机撞击接头加工时严格遵守操作规程,钢筋网片尺寸偏差控制在5 mm以内。

依据设计图纸建立BIM模型,包括整个网片吊装前3D造型、各个构件信息,预制钢筋网片上的吊装点及周围采用“十”字扣,吊装点及左右上下各2点,网片竖向钢筋上端使用定位装置将其固定,竖向钢筋接头采用同样的方式进行固定,保证钢筋规格型号、间距、尺寸满足要求,如图1所示。

图1 预制钢筋网片(单位:mm)

网片采用4点吊装,模拟计算实验吊点均匀设置以保证网片吊装时的平衡性,特殊形状网片可以适当调整,调整位置根据网片质量平均分摊确定,但要确保网片起吊后基本保持横向钢筋水平,不得过多倾斜,以利于就位。

2 模块吊装

2.1 吊装前准备

预制钢筋网片吊装高空作业具有一定的风险,“先试后建”将二维图纸三维可视化表达交底信息,预制钢筋网片与BIM模型高度匹配,BIM理论数据与现场数据相结合,模拟施工与可视化交底,理论结合实际,应做到以下几点:利用BIM发布3D-PDF或者i-model文件进行吊装前安全技术交底,现场使用的吊具、机具经检查安全有效,吊点设置合理并可靠,网片底部两端设置缆风绳,加固脚手架搭设完成。

2.2 人员配备

所有施工操作人员应经过培训合格并能熟练作业的专业人员。主要人员配备如表2所示。

表2 主要人员配备

表2(续)

2.3 网片吊装流程

网片吊装流程如下:钢筋网片挂钩→起吊条件确认、地面警戒隔离→起吊至指定墙体→首片钢筋网片连接并临时固定→摘除吊钩→第二片钢筋网片吊装→第二片钢筋网片立筋接头、水平筋接头对正→第二片钢筋网片接头连接并临时固定→摘除吊钩→预制场地清理。

2.4 吊梁选用校核计算书

采用HW200×200×8×12作为吊梁,吊梁长度为7 060 mm。

现场进行钢筋网片吊装时,吊梁下端每个受力点的集中力F=7 350 N,钢梁截面模数Wx=461 040 mm3,惯性距I=46 101 900 mm4,截面积A=6 208 mm2,E=205 000 N/mm2。

2.4.1 H型钢长细比核算

查《钢结构设计规范》5.3.8可知,受压构件容许长细比[λ]=150。λx=l/ix=<[λ],稳定性合理;λy=l/iy=<[λ],稳定性合理。

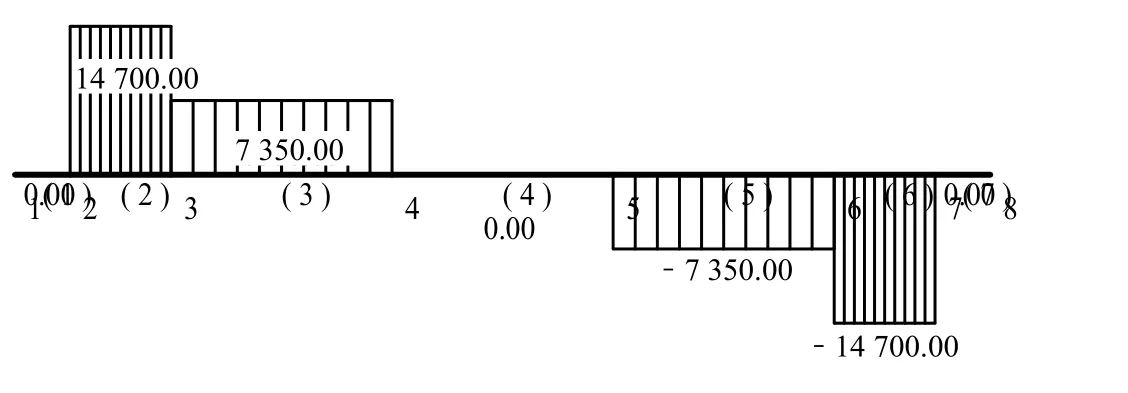

2.4.2 计算简图

计算不考虑吊耳的角度问题,按照力平衡考虑。位移平衡图如图2所示,弯矩图如图3所示,剪刀图如图4所示,位移如图5所示。

图2 位移平衡图(单位:mm)

图3 弯矩图

图4 剪刀图(单位:mm)

图5 位移图

抗弯计算:δ=M/W<[δ],满足要求。

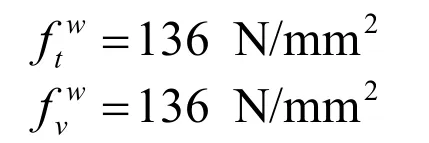

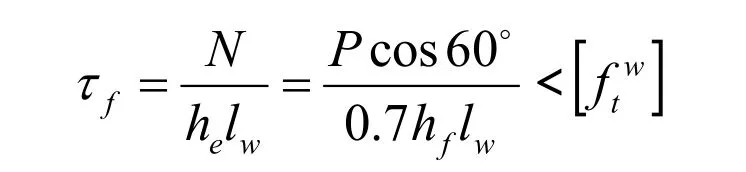

抗剪计算:τ=VSx/Ixtw 最大位移ωmax小于计算所得的数据,满足要求。 吊梁吊耳计算书:钢筋网片最大质量3 t,吊索+H型钢质量按1 t考虑,吊装采用2个吊点,选取吊耳材质Q235B,板厚20 mm,孔径规格如图6所示。吊耳与H型钢焊缝为直角焊缝,使用手工电弧焊焊接,焊缝长度为160 mm,焊脚尺寸Hf=8 mm,现场吊装夹角要求大于等于60°(取60°计算)。 图6 孔径规格图 查GB50017—2003《钢结构设计规范》表3.4.1-1钢材的强度设计值,得此板式吊耳的钢材的抗剪力强度设计值fv=125 MPa,f=215 MPa。 为了避免板孔式吊耳孔壁的强度不够而使吊耳被撕裂,根据拉曼公式对吊耳板孔强度验算,吊耳焊缝能够满足强度要求。 式(1)中:σ为板孔壁承压应力,MPa;k为动载系数,取1.1;P为吊耳板所受外力,N;δ为板孔壁厚度,mm;d为板孔孔径,mm;R为吊耳板外缘有效半径,mm;r为板孔半径,mm。 查GB50017—2003《钢结构设计规范》表3.4.1-3焊缝的强度设计值,焊接吊耳的焊缝设计抗拉、抗剪强度设计值为(取强度设计值折减系数为0.85): P=P0×1.3×1.1=32 363.76 N(动载系数1.3,不均匀系数1.1)。 垂直于焊缝长度方向的应力如下: 沿焊缝长度方向的剪应力如下: 通过BIM三维数字模型对施工过程可视化模拟,制定合理的施工工序、施工难点及安全注意事项,吊装前首先在地面进行2片钢筋网片水平筋接头校正和清理,并在钢筋网片或混凝土钢筋接头上提前预留加长型套筒。 BIM技术在工程中的应用改善了建筑行业生产效率地下、浪费严重的问题,在钢筋工程中解决施工中质量差、管理混乱、材料浪费、进度缓慢、效率地下的难题[3]。借助BIM可视化系统对施工组织进行模拟,非常直观地了解整个施工安装环节的时间节点安排和安装工序,清晰把握安装过程中的难点和要点,也可以进一步对原有安装方案进行优化和改善,提高施工效率和施工方案的可行性,更好规划整个吊装施工组织协调过程,如图7所示。 图7 用BIM可视化系统模拟施工组织 确保安全规范地操作,吊装就位时严禁直接手扶钢筋网片下口,作业人员牵引揽风绳控制网片以作定位,当钢筋网片距离现场接头约100 mm时,下方用撬棍校正,直至立筋接头对接完成,然后拧紧竖向抗飞机撞击机械接头。当竖向接头连接完成50%后设置临时加固措施,利用扣件与钢筋网片连接,支撑高度应过网片高度的1/2,横向间距2 m一排,临时加固后方可摘除挂钩,随后连接网片剩余钢筋接头。待第一片预制钢筋网片连接后,继续吊装第二片预制钢筋网片至就位点,然后下落至预留立筋接头位置进行连接,对正后重复首片立筋连接方式,同时自下而上连接水平筋,水平筋及立筋连接各完成50%以上后设置临时加固措施,同时控制好钢筋保护层满足施工要求。 经分析,采用预制钢筋网片吊装方法后,工厂预制钢筋网片比现场绑扎效率提高了47%,每万t钢筋可节约300工日,在提高现场施工安全性的同时有效节约了土建施工工期;缩短了钢筋施工时间,预制钢筋网片在实验吊装过程中,钢筋网片于15:24时起吊(试吊3 min),15:31时吊装至安装部位,16:16时28个接头全部连接完成,塔吊摘钩,共耗时50 min,人工施工用时较短。 综上所述,预制钢筋网片在核电土建平直墙体钢筋施工中比逐根绑扎有优势,对提高核电建设经济性和数字化竞争力具有重要意义。随着BIM技术应用的逐步深入,核电建设各项工作将由孤立形式变为并行、交互形式。

2.5 施工方案论证/施工组织模拟

3 优势分析

4 结论