可信数字孪生及其在智能制造的应用:机遇和挑战

周涵婷,夏 敏

(兰卡斯特大学工程学院,兰卡斯特LA1 4YW)

大数据、物联网、云计算、信息物理系统和人工智能(artificial intelligence,AI)等新一代信息和通信技术的快速发展,为制造业智能化发展带来新的理念、技术和应用.通过融合新一代信息通信技术与先进制造技术,制造业正逐步实现制造过程自感知、自学习、自决策、自执行、自适应等功能,促进制造范式的智能化转变[1].智能制造作为工业制造领域的创新模式,相继出现在德国的“工业4.0”、美国的“工业互联网”、欧盟的“人工智能”和我国的“中国制造2025年”战略部署中[2].

在工业4.0背景下,智能制造通过物联网采集到实时数据,输入到以云计算为核心的大数据分析系统,依托人工智能预测制造过程可能存在的问题,采取预防性措施保障制造过程的安全性、可靠性和高效性[3].然而,如何实现物理世界和虚拟世界的交互共融,并对物理系统进行实时监测和趋势预判仍存在挑战[4].以信息物理一体化为特征的数字孪生(digital twin, DT)技术的兴起为解决上述挑战提供了新思路和可能性.DT通过创建物理实体的虚拟模型,模拟物理实体在现实环境中的行为,实现虚实交互、多元数据融合、实时分析和决策优化,从而为物理实体增加或扩展新的功能[5].

目前,数字孪生在智能制造领域的应用得到广泛关注,并衍生出工业数字孪生系统(industrial digital twin system,iDTS)的概念,对其讨论主要集中在故障预测与健康管理(prognostics and health management,PHM)方面[6].iDTS以先进制造技术、传感器技术、AI技术等为基础,监测复杂装备全寿命周期过程,包括设计、生产、运维服务等多个过程.通过采集到的实时数据评估设备或系统的健康状态、开展故障诊断并预测剩余寿命,进而提供维护决策和优化方案,可提高设备或系统安全性、可靠性和可用性,降低维护成本和对维修人员的经验依赖[7].尽管工业系统具备了大数据记录、存储和传输能力,并且覆盖了仿真、设计、测试、运维等多环节,但物理实体认知不全、数据质量较差、网络安全风险高、更新过程滞后和AI建模不可信等问题依旧存在,阻碍DT在智能制造领域的多场景应用.

考虑到DT系统的实时分析要求,在配置高性能计算机的同时,需要给予数据、模型、更新过程和应用的信任保障,提高DT技术在智能制造应用的可靠性[8].近年来,随着可信AI的概念、技术和应用的发展,其优势逐步在制造设备预测性维护和生产过程动态监控中得到体现,与DT技术的融合将为其在智能制造领域的应用提供信任保障[9].结合国内外高被引文献和前沿研究成果,本文将围绕可信DT的概念、内涵特征、关键技术和智能制造领域应用开展详细综述,阐明其发展机遇和挑战,为可信智能制造新范式搭建应用框架、探索发展方向,加快其在工业领域的推广进程.

1 DT发展历程及可信DT的内涵

1.1 DT的概念与发展历程

“孪生”概念最早由美国宇航局在阿波罗太空计划中提出,“DT”的概念则是由Michael Grieves教授在2003年提出,可以理解为“与物理产品等价的虚拟数字化表达”[10].在2003—2005年解读为“镜像空间模型”[11],2006—2010年被理解为“信息镜像模型”[12].2011年,Michael Grieves教授在著作中引用合作者John Vickers的描述,将其正式命名为“DT”[13].2012年,NASA发布“建模、仿真、信息技术和处理”路线图,此后DT成为航空航天领域的热点.2014年,Michael Grieves发布DT白皮书[14].2017年,由北京航空航天大学的陶飞教授团队引入DT概念并加以推广[15].2017—2019年,Gartner公司连续3年将DT列为十大战略技术之一.2020年,《NASA技术分类》发布再次强调了DT在仿真建模、机械系统和制造等诸多领域的应用潜能[16].同年,“基于DT的仿真系统及其方法研究”入选了中国工程院发布的Top10工程管理领域开发前沿.DT相关理论、方法和应用已成为研究热点,对其定义解读呈现多样性,见表1.

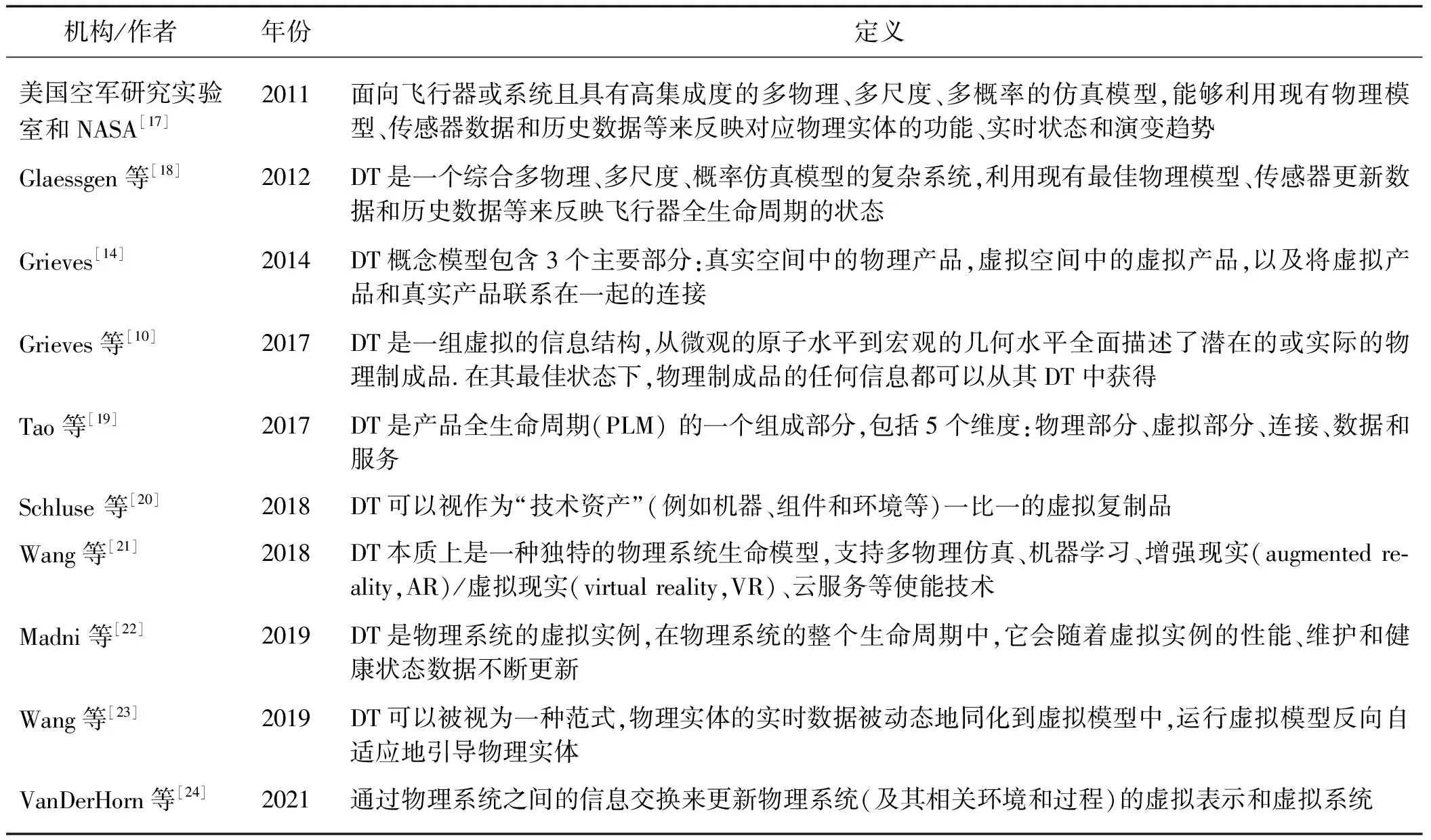

表1 DT的定义汇总

对DT的理解从高保真模型、与物理对象的连接发展到映射关系的动态性,其核心包含了3个关键组成部分:物理系统、虚拟表示和两者间交换信息,即三维模型[14].结合产品全生命周期的应用场景,Tao等[19]在三维模型基础上补充了数据和服务,形成了认同度较广的五维模型.其中,认知物理实体是构建高保真虚拟模型的基础,精准的虚拟模型可有效模拟物理对象,实时数据更新模型并通过数据分析结果控制物理实体.

1.2 可信DT的内涵与特征

在DT运行过程中,物理模型的高保真性、虚拟模型的不确定性、数据完备性和安全性、更新过程的实时性依旧是其多场景应用的难点,这就意味着模型需要准确且高度可信,能够采集实时数据并进行安全储存与传输,并以数据驱动模型更新参数,进而实现虚实共生迭代和动态自主决策[25].因此,尽管DT应用前景广阔但实践推广受阻,存在“算不了”、“算不准”、“算不快”、“测不了”、“测不全”和“测不准”等问题,融合机理模型和实时数据成为破题关键,降低不确定性、提高可靠性依旧是难点和重点[26].

近年来,可信AI理念和技术得到快速发展,2019年,欧盟议会法律事务委员会(JURI)发布《可信 AI 伦理指南》,提出要保证AI技术的准确性、稳健性和安全性,需要保护用户隐私和开展数据治理,确保AI技术应用的安全、透明和可解释性[27].当下,在要求AI预测准确性和稳健性的同时,评估预测结果的可靠性和有效性更为重要,即以可信任的方式量化建模过程的不确定性,这将成为可靠决策的关键支撑[9].可信AI技术为DT的可信化发展奠定了良好基础,为高价值和关键安全场景应用提供了信任保障.

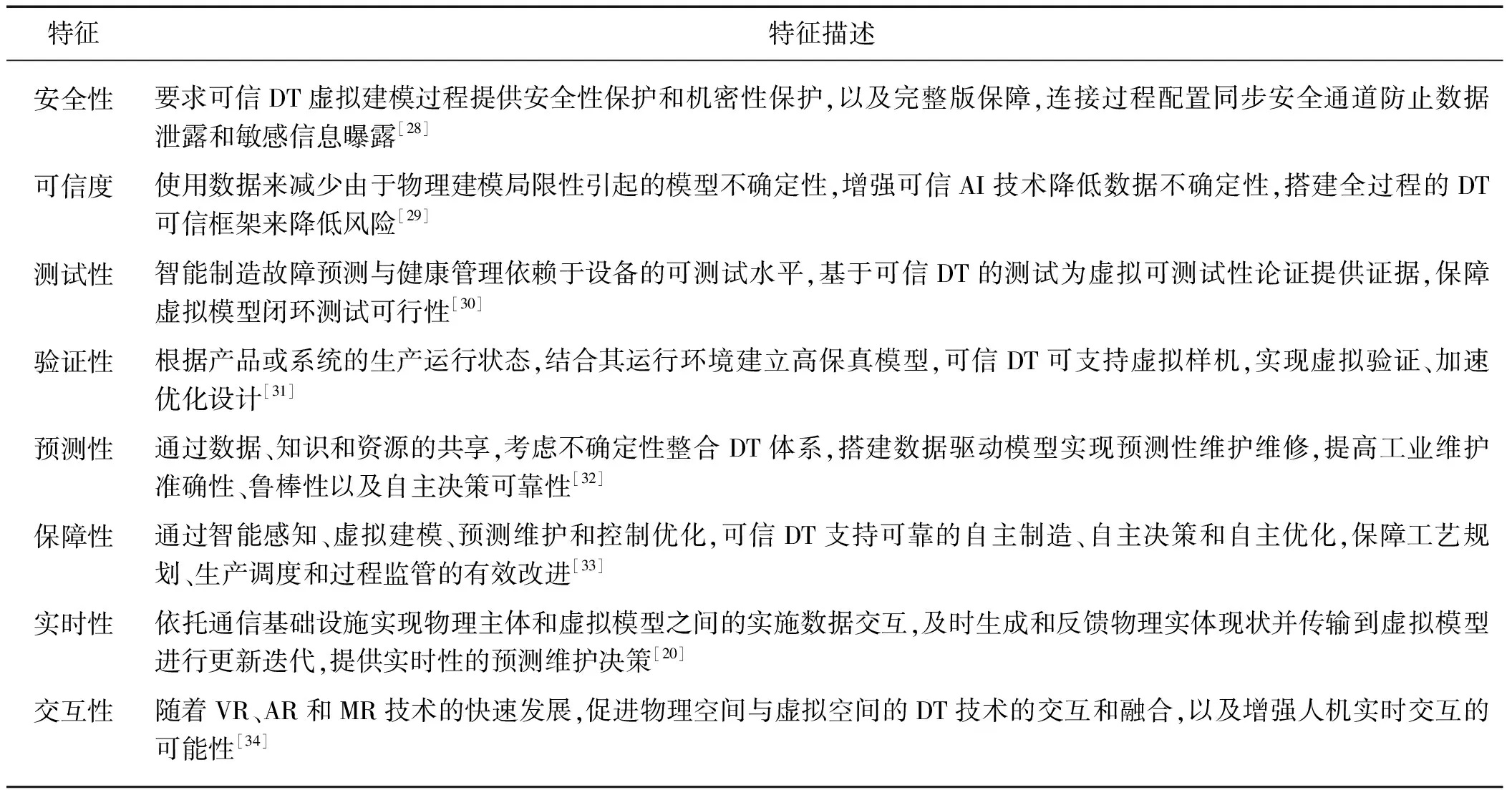

目前,学术界和工业界逐步将可信AI技术和不确定性评估方法纳入到多场景DT的建模、更新和验证过程,覆盖零件、部件、模块到整机/系统等多层级对象,并尝试从安全性、可信度、测试性、验证性、预测性、保障性、实时性和交互性等方面给出可信DT的特征阐述[20,28-34],见表2.基于上述可信DT的应用和特征理解,本文给出可信DT的概念,即在开放式环境下,在物理实体认知、虚拟模型构建、数据安全传输和连接更新过程,将不确定因素纳入建模框架,利用可信AI技术提高DT的安全性和可靠性,增强服务的可行性、交互性和保障性,从而实现多场景的可信决策.

表2 可信DT特征及特征描述

1.3 可信DT的应用前景

面对复杂应用场景的多物理场、多尺度、多因素干扰和多部件耦合问题,提供一个可信DT框架将成为安全和可靠应用的保障.现阶段,可信DT已经在航天航空、复杂机电系统、智能制造、生产调度、核电工程、城市建设等高价值和关键安全领域取得一些成功应用.材料多属性、结构尺寸公差、载荷不确定性、环境不确定性等物理机理影响因素,以及数据异常分布、模型参数不确定性等建模过程干扰因素,已经作为复杂系统DT建模的重要影响因素,亟待开展不确定性评估.

考虑到航天航空系统通常在负载和操作可变环境中运行,Karve等[35]综合考量系统属性、运行参数、负载和环境因素,以及传感器数据和预测模型中存在的不确定性,开展诊断、预测和优化过程的不确定性评估,提高部件的可用性和系统的可靠性,保障运行过程的安全性和连续性.对于重大装备,宋学官等[26]系统地提出了形性一体化DT的关键技术,以机理模型与实测数据的联合驱动解决DT模型时效性和可靠性问题,降低“算不准”、“测不准”带来的不确定性.Ritto等[36]提出了针对动态结构损伤问题的DT概念框架,构建高保真和可解释的物理模型、用物理模型数据校准DT模型并采用贝叶斯方法量化不确定性,其中需要考虑高昂的计算成本和代理模型费用.

对于动态生产调度,由于车间信息透明度低造成客户订单外部变化和人员、设备、物料等内部变化更新的滞后,Wang等[37]将不确定性因素纳入调度系统DT模型,实现全过程、全要素的动态感知,实现生产过程监控和产能预测.Negri等[38]在考虑工业环境噪音干扰带来的不确定性后,通过降低噪音干扰建立动态生产调度的可信DT框架,实现稳健的调度和控制.对于核电工程,Kochunas等[39]强调不确定性评估在物理和虚拟模型连接中的重要性,致力于提高预测过程的透明性和结果可信度.

2 可信DT的关键使能技术

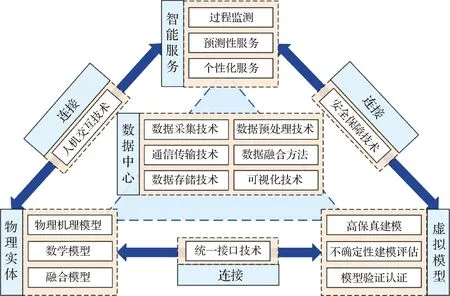

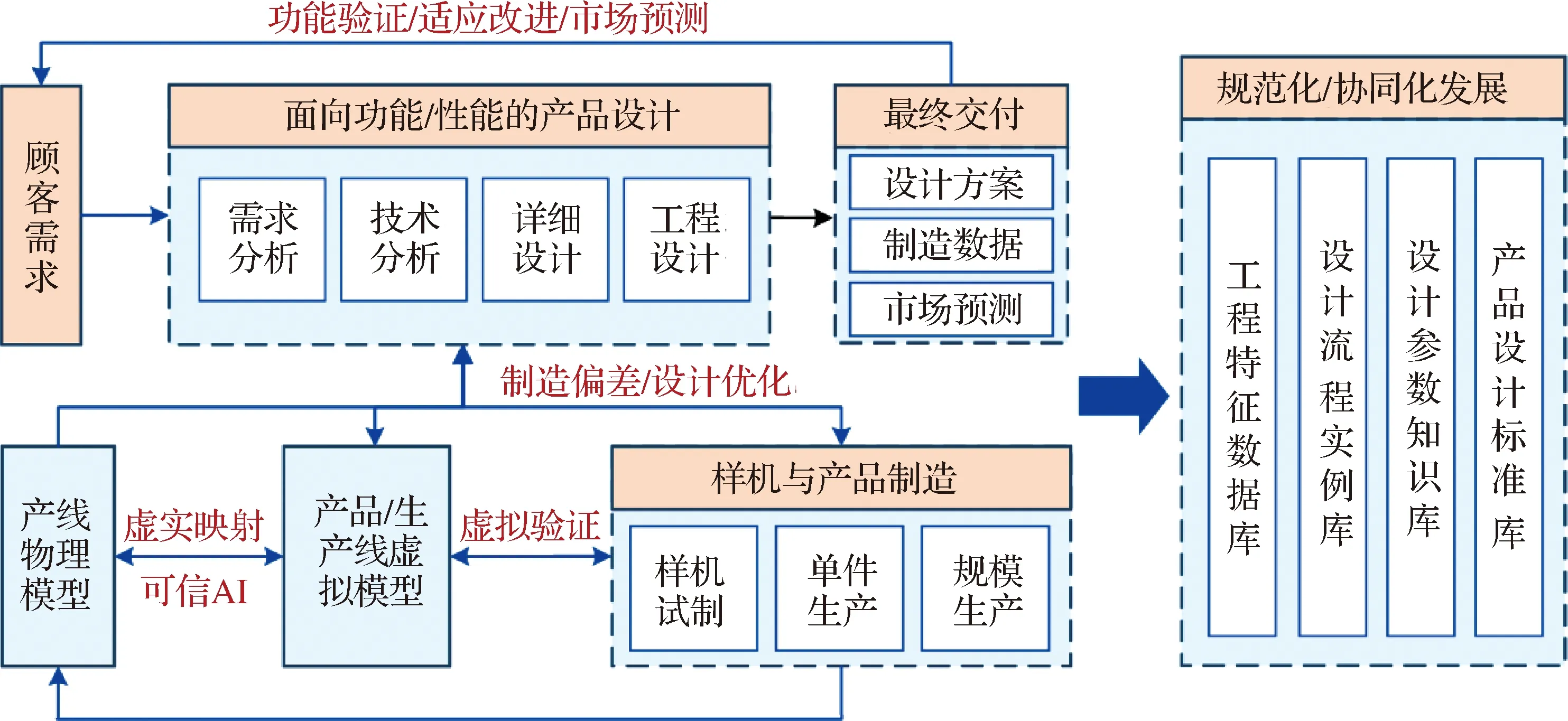

基于DT五维模型[40],结合可信AI技术的更新迭代和应用现状,本文从物理实体、虚拟模型、孪生数据、智能服务和连接5个维度提炼可信DT的关键使能技术,并指出关键技术的优劣势及应用对象,更新后的可信DT五维技术框架如图1所示.

图1 可信DT关键技术框架Fig.1key technology framework of trustworthy digital twins

2.1 认知物理实体的可信使能技术

全面了解各实体对象间的物理特性、内部交互作用及其与外部的关系是建立高保真模型的首要前提和重要基础[41].Vanderhorn等[24]提出了“物理现实(physical reality)”并将其分解为物理系统、物理环境和物理过程3个维度.其中,物理系统是由一组相互关联的物理实体组成的统一整体,如机械实体可覆盖到零件、部件、模块和系统等多个层级.物理环境是物理系统运行过程外在影响因素,如温度、湿度、环境噪声等.物理过程是物理实体在物理环境中状态的变化过程,如产品的全生命周期、装备的退化过程等.

在剖析物理实体自身的几何形态和结构力学性能基础上,融入物理环境多物理场、多尺度和时变特征,结合动力学、运动学、热力学等多学科相关理论和原理,对物理系统建立准确、可靠的物理模型[26].几何模型可以根据物理实体的几何形状和拓扑信息开展线框建模、曲面建模和实体建模,由于缺乏对物理实体特征识别和约束定义,需匹配精度信息、材料信息和装配信息来提高模型精度[42].行为建模可以描述数理实体的功能表征、响应变化、内部耦合和外部交互等行为,涉及状态模型、动力学模型和评估模型等,马尔可夫方法通过离散状态及其转变概率来封装行为背后的动力学[43].规则模型则从历史数据、专家知识和预定义逻辑中进行规则提取、描述、关联和演化.几何-行为-规则的三级融合建模[44]、Modelica语言建模应用成效良好,分别在白车身和工业机器人等对象的应用上得到验证[45].

由于物理模型构建过程要考虑外部环境干扰和内部模块耦合关系,导致计算复杂性高,需采用假设简化和近似求解方法,这也导致物理系统认知不足问题.同时,由于未考虑物理系统的瞬态变化和环境时变因素,使得仿真结果存在局限性,尤其对于多参数、多尺度耦合的复杂装备、系统的适应性较弱.宋学官等[26]提出了“形性一体”可靠建模方法,既能反映物理实体的固有形态、瞬时形态,又能体现物理实体的宏观和微观结构力学性能,实现了重大装备结构力学性能的实时分析与动态预测,提高了模型可解释性.面对多学科耦合的高精度产品,Sun等[46]提出通过云扫描建立物理模型,融合理论模型实现双驱动建模提高精度和效度,在装配车间DT系统构建中取得良好成效.在智能制造新范式下,Zheng等[47]提出了包括数字模型、计算模型和基于图形的模型的三模型方法,实现物体行为和特征的高保真模拟并在3D打印机DT建模中成功应用.

2.2 建立虚拟模型的可信支持技术

DT仿真成为物理实体与虚拟模型间实时双向交互的重要桥梁,其核心是建立高保真模型,提高虚拟模型的精度.对物理实体开展全面物理认知和功能描述是建模的基础,多物理场、多尺度仿真可涵盖当前和未来产品或系统的生命周期阶段,作为生产优化和智能运维重要保障[48].多物理尺度可以覆盖几何模型、结构动力学模型、热力学模型、应力分析模型、疲劳损失模型和材料特性等[49].Wang等[50]提出了一种结合三维物理模型和数据驱动模型的联合建模方法,从而精准表征多物理场特性.针对物理场不同粗细度的多空间尺度建模和演化推理依旧是难点问题,Liu等[51]从宏观、中观和微观尺度建立产品质量DT模型,提出多尺度演化机制用以明晰多个指标间的耦合关系,提高建模精度和决策性能.Zhang等[52]提出了DT车间的多尺度建模框架,实现跨领域模型之间的融合并在卫星组装、集成和测试(assembly,integration and test,AIT)车间案例中成功应用.工程领域,宋学官等[26]基于虚实融合理念提出了多保真代理模型并在臂架起重机应用案例中取得良好成效,计算精度和可靠性较好.此外,变可信度近似模型为解决复杂装备建模精度和成本矛盾提供有效思路,通过融合不同精度分析模型的数据来有效平衡建模性能和成本,保障建模的可靠性和稳健性[53].

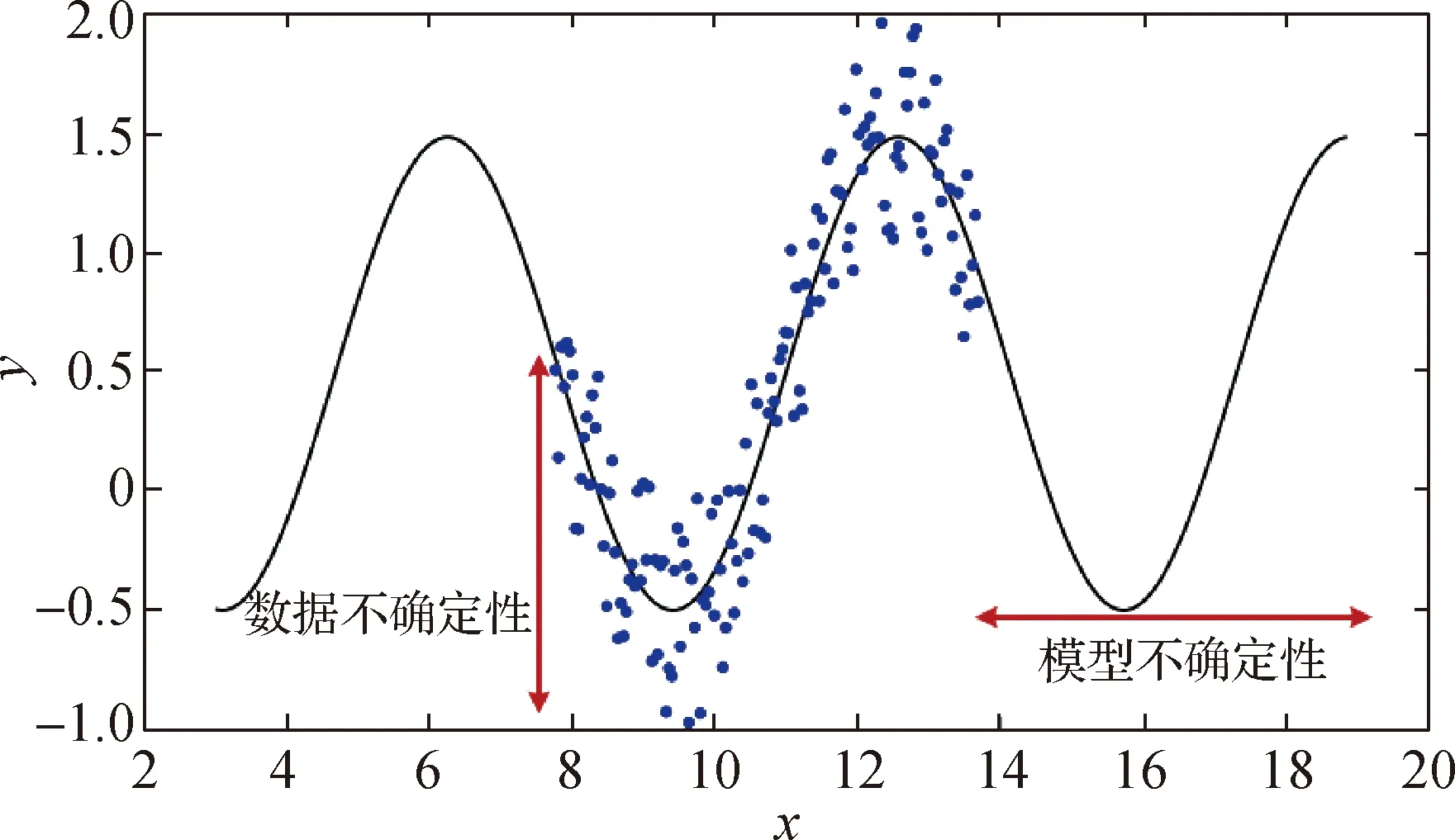

目前,在虚拟模型构建过程侧重使用数据驱动方法,其计算效率和精准度较高,但对数据质量依赖性较高、对模型稳健性要求严格,在环境噪声干扰和未知情形中容易造成不可信的估计结果.为此,需要结合可信AI评估方法对DT建模过程开展不确定性量化.不确定性通常来自两个方面:模型不确定性和数据不确定性,模型不确定性衡量的是在训练数据下估计模型参数的不确定性,会随着训练数据规模的增加得以减少;数据不确定性来自类重叠或数据噪声,属于数据分布固有属性,不能通过增加训练样本量来减少[54],如图2所示.

图2 不确定性来源示意图[9]Fig.2Schematic representation of uncertainty sources

不确定性量化典型方法之一是抽样,如dropout方法,主要包括蒙特卡洛MC dropout[55]、elementwise Bernoulli dropout[56]、spatial Bernoulli dropout[57]等.由于其未对数据不确定性进行建模,并且忽略了数据和模型不确定性之间的关联性,增加了不确定性被低估的风险.贝叶斯深度学习(BDL)和贝叶斯神经网络(BNNs)提供了一个新的不确定性量化框架,即通过近似后验预测分布的矩估计来预测不确定性[58].Li等[59]利用动态贝叶斯网络的概念,集成了物理模型量化数据和模型不确定性,构建了一个通用的诊断和预测概率模型,在飞机机翼疲劳裂纹扩展实例上取得良好成效.然而,贝叶斯方法的后验预测分布不能以封闭形式计算,仍就需要依靠蒙特卡洛dropout等方法来近似后验分布.证据深度学习理论(evident deep learning,EDL)通过狄利克雷分布直接估计预测后验参数,其不依赖于dropout方法,有效降低了不确定性被低估的风险,具有较高的应用价值[60].可信AI技术为DT可靠建模提供了可行路径,有效解决“算不准”难题.

此外,模型的验证和认证(verification,validation & accreditation,VV&A)对可信DT建模至关重要,可有效提高模型精度、仿真置信度和决策可信度[61].模型的VV&A包括定性方法和定量方法,其中定性方法包括图灵测试、图解法、曲面验证、曲线法、熵值法、德尔菲法等,定量方法可以分为基于静态数据的方法和基于动态数据的方法.静态数据方法包括点估计、区间估计、贝叶斯估计、置信区间、回归分析等;动态数据又可细分为时域、频域和时频域,可采用贝叶斯网络、支持向量机、神经网络等方法[62].上述方法可以为VV&A提供强有力的支持,但复杂模型的VV&A仍然存在很多挑战.

2.3 整合全生命周期数据的可信使能技术

数据是DT的命脉,其生命周期涵盖数据收集、传输、存储、处理、融合和可视化等过程[63].数据从硬件、软件和网络进行采集.其中,智能识别技术、先进传感器技术和适配技术是保障数据采集实时性的重要基础[3].Ala-Laurinaho[64]从应用层协议和通信技术出发,将传感器内嵌到物理孪生中,并远程配置网络提供接口,实现数据采集的实时性.此外,对传感器复杂测点开展敏感性检测并布点优化将有效增加信息密度、降低信息冗余,提高数据的可用性、可靠性和准确性,有效应对“测不了”和“测不全”难题.测点优化的常用方法包括序列法、非线性优化规范法、模拟退火算法、遗传算法和结构损失信息熵等[26].

对于数据传输,有必要探索高速度、低延迟、高性能、高安全的传输设备、技术和协议.有线和无线传输技术、光纤通道协议和5G移动通信网络在当下多场景DT应用中实现精准定位和高效传输[65].量子传输技术、6G网络的研发,将大幅提升传输速率、系统容量、传输稳定性和安全性等性能,满足可信DT的动态映射和智能交互需求[66].数据传输过程的隐私保护问题和共享机制依旧是难点,避免数据垄断和传输泄露是重点.

数据存储方面,由于DT数据来自物理设备、虚拟模型、服务反馈等多环节,涉及到图像、信号和声音等多类型,属于多源异构、高维和海量数据,传统的数据库技术应用受限,需采用大数据存储技术,具备良好的扩展、存储和管理能力[61].对于海量数据,Angrish等[67]提出使用文档类型非结构化模式(MongoDB)来存储来自各种设备的流数据,实现虚拟孪生系统的数据存储.因此,探索新的存储介质和存储架构(如云计算、边缘计算和雾计算)来处理实时海量数据,将有助于构建可信DT框架.

数据的多源性、异构性、海量性和实时性导致其质量不受控,掺杂着大量不准确、不确定、不完整、低时效性和嘈杂模糊的低值数据,引发了 “测不准”问题[68].对多源异构高维数据开展数据清洗、提取、降维和融合等预处理,将成为提高DT应用效率和可信度的关键.因此,数据压缩、平滑、去噪、变换等预处理技术广泛发展,包括高通/低通滤波、卡尔曼滤波、经验模态分解、小波分解、傅里叶变换、希尔伯特黄变换等,成为可信AI架构的基础,可以有效降低数据不确定性,提高数据质量,实现DT的可靠性建模[69].

常见数据形态包括机理数据与监测数据、实时数据与历史数据、物理数据和仿真数据、结构数据和非结构数据等.数据融合突破对象、时间、结构、语言和种类等多种限制,有助于优化数据结构优化、提升数据质量[61].数据融合包括数据级融合、特征级融合和决策级融合3个层级,可用贝叶斯估计、D-S证据推理、模糊集理论、粗糙集理论和神经网络等方法.在DT应用框架中,通过机理数据与监测数据融合可以避免机理模型的局部片面性和数据模型的不可解释性,从而实现跨学科、多领域、多尺度的可靠建模[26].

数据可视化可以展示动态监测过程、虚实交互过程和分析决策结果.随着增强现实技术的发展应用,实现状态监测和人机交互并行,以直观有效的可视化界面来提高制造效率并实现智能化控制,现已在机床控制中得以应用[70].

2.4 增强连接的可信使能技术

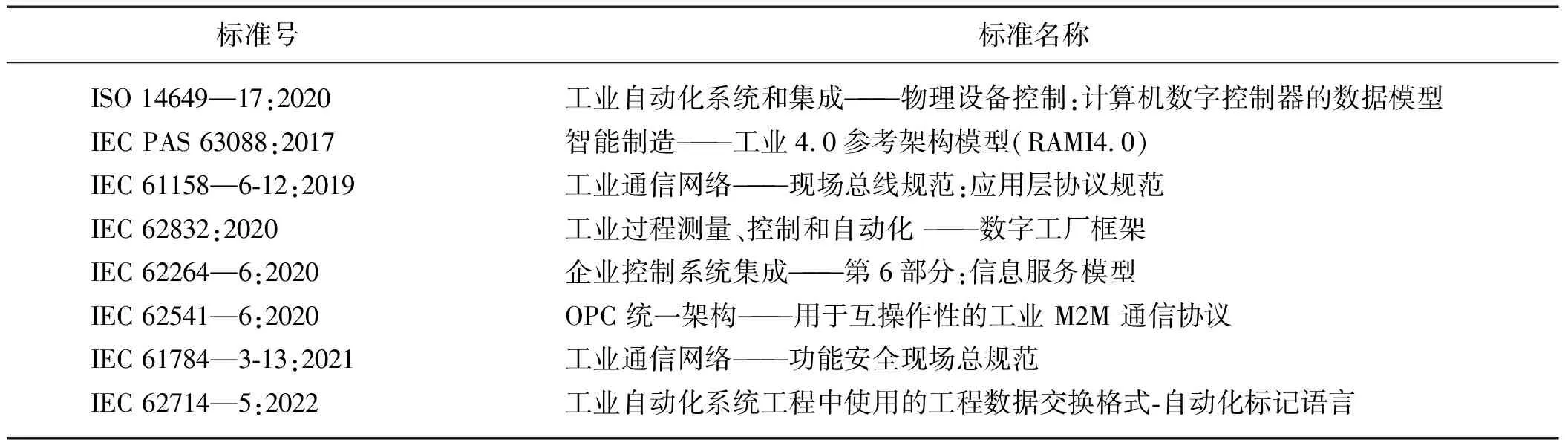

依托各类协议规范、传感器技术、数据库技术以及人机交互方法,实现物理实体、数据中心、服务和虚拟模型之间的通信、交互和信息交换[71].传感器感知到物理空间变化并将电子信号传递给测量、分析系统,优化传感器布局为协同测量提供重要保障,进而提高物理层和虚拟层的连接强度[72].数据交换需要提供通信技术、统一通信接口、协议技术和标准,包括协议解析与转换、接口兼容、通用网关接口等[73].在智能制造领域,已构建起信息交互和协同标准体系,为可信DT在该领域的应用奠定了良好的标准化基础,代表性标准见表3.

考虑到人是连接虚拟模型、操作物理实体的主体,增强式交互技术被广泛应用于DT的人机交互过程,包括VR、AR与混合现实(MR)[74].上述3R技术成为虚实环境交互的关键中介,已经被广泛应用于智能制造的设计、生产和运维等多个阶段[34].引入沉浸式增强技术可以为模型验证提供安全的网络空间,实现可靠性建模和虚实交互.以设备安全、网络安全和数据安全为核心的安全技术成为保障连接可信度的关键,联邦学习提供了一个新思路.Lu等[75]提出了一种基于区块链的联合学习方案,以加强DT边缘网络中的通信安全和数据隐私保护.

2.5 供给智能服务的可信使能技术

依托于DT强大的交互网络与分析技术,可以实现过程状态监测、仿真、诊断、故障预测与健康管理(PHM),并提供平台服务、监测服务、仿真服务、优化服务.DT的服务发展大致可以分为3个阶段:过程监测、预测维护和个性化服务.通过使用标准接口协议将传感器或设备连接到平台开展可视化建模,对设备或系统的实时运行状态开展动态监测、仿真建模、分析诊断和决策控制,实现虚实相应和以虚控实[76].

表3 智能制造领域信息交互和协同的主要国际标准

面对仿真系统实时响应和决策支持滞后等问题,Lin等[77]提出了一种具有正式流程的设备-边缘-云系统架构来支持虚拟化的仿真服务,提高了决策供给的实时性和有效性.运用动态贝叶斯网络,Li等[59]建立了飞机机翼DT健康监测和动态诊断,打破了地面检查传统模式,提高了系统安全性和可靠性.基于智能代理架构,Erkoyuncu等[78]构建弹性DT来提高系统稳健性和可靠性,实现异常检测并自适应地更新DT,在医药制造系统中得到高精度应用.作为体系化的预测性维护服务,采集实时数据更新模型参数并开展虚实验证可以提高仿真结果的可靠性,避免“虚实”脱钩,从而降低系统中断风险并提高决策的可信任度[79].

目前,数字孪生涵盖了产品或系统的全生命周期,在常规的定义物理实体、优化虚拟模型、仿真预测运行结果和决策反馈物理空间,做到“以虚控实”外,新增了“个性化”智能服务,使得数字线程柔性化发展.通过使用敏捷方法建立自我导向、持续改进,开展迭代和增量学习,能够面向客户需求进行持续反馈、改进并实现性能可视化[72].在工业4.0背景下,有序推动制造范式从大规模生产到大规模定制和大规模个性化发展.

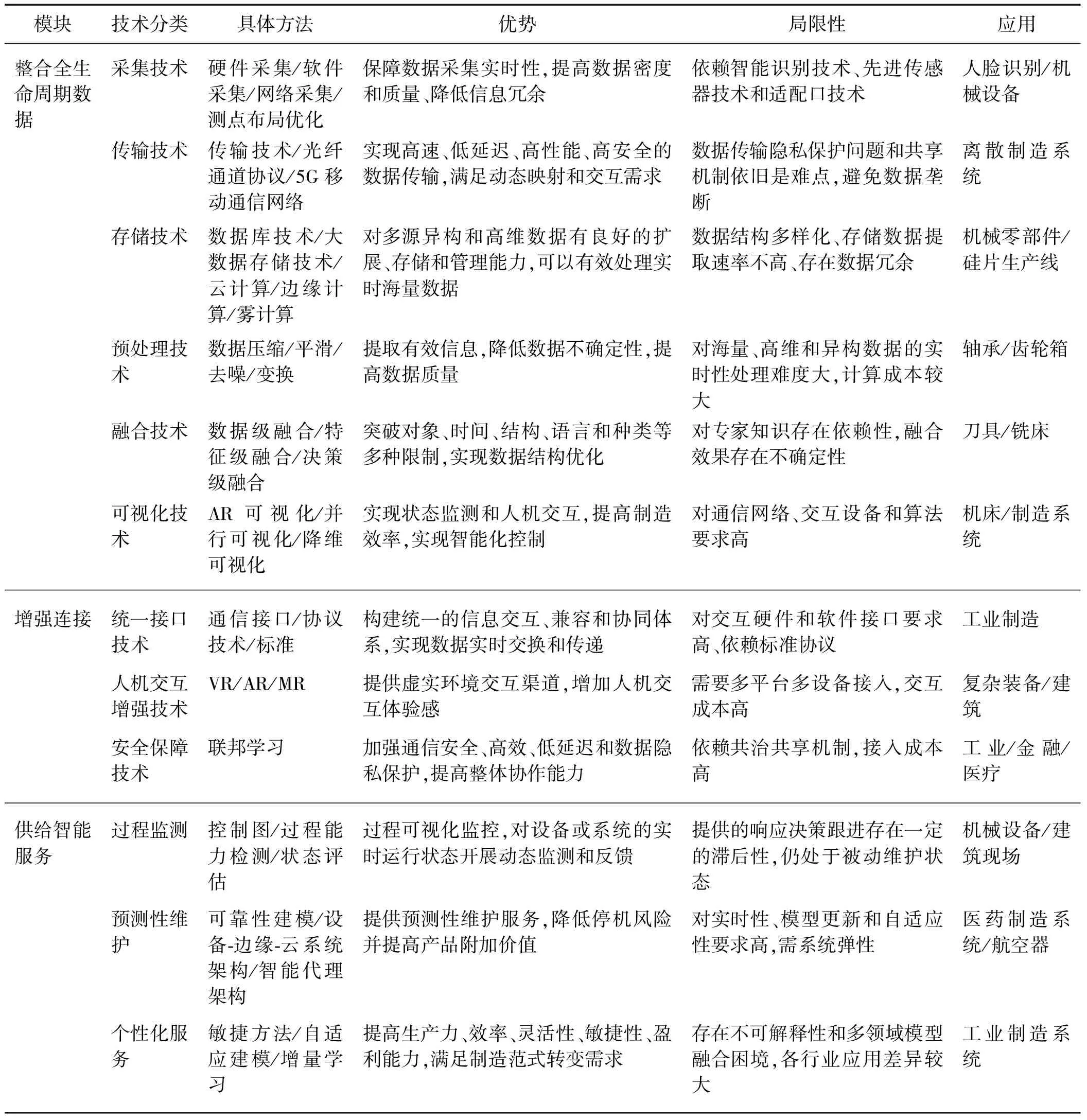

可信数字孪生技术的关键使能技术优劣势及其应用汇总见表4.

表4 可信DT技术的关键使能技术优劣势及其应用汇总

续表4

目前,DT涵盖了产品或系统的全生命周期,在常规的定义物理实体、优化虚拟模型、仿真预测运行结果和决策反馈物理空间,做到“以虚控实”外,新增了“个性化”智能服务,使得数字线程柔性化发展.通过使用敏捷方法建立自我导向、持续改进,开展迭代和增量学习,能够面向客户需求进行持续反馈、改进并实现性能可视化[72].在工业4.0背景下,有序推动制造范式从大规模生产到大规模定制和大规模个性化发展.

3 可信DT在智能制造的应用框架

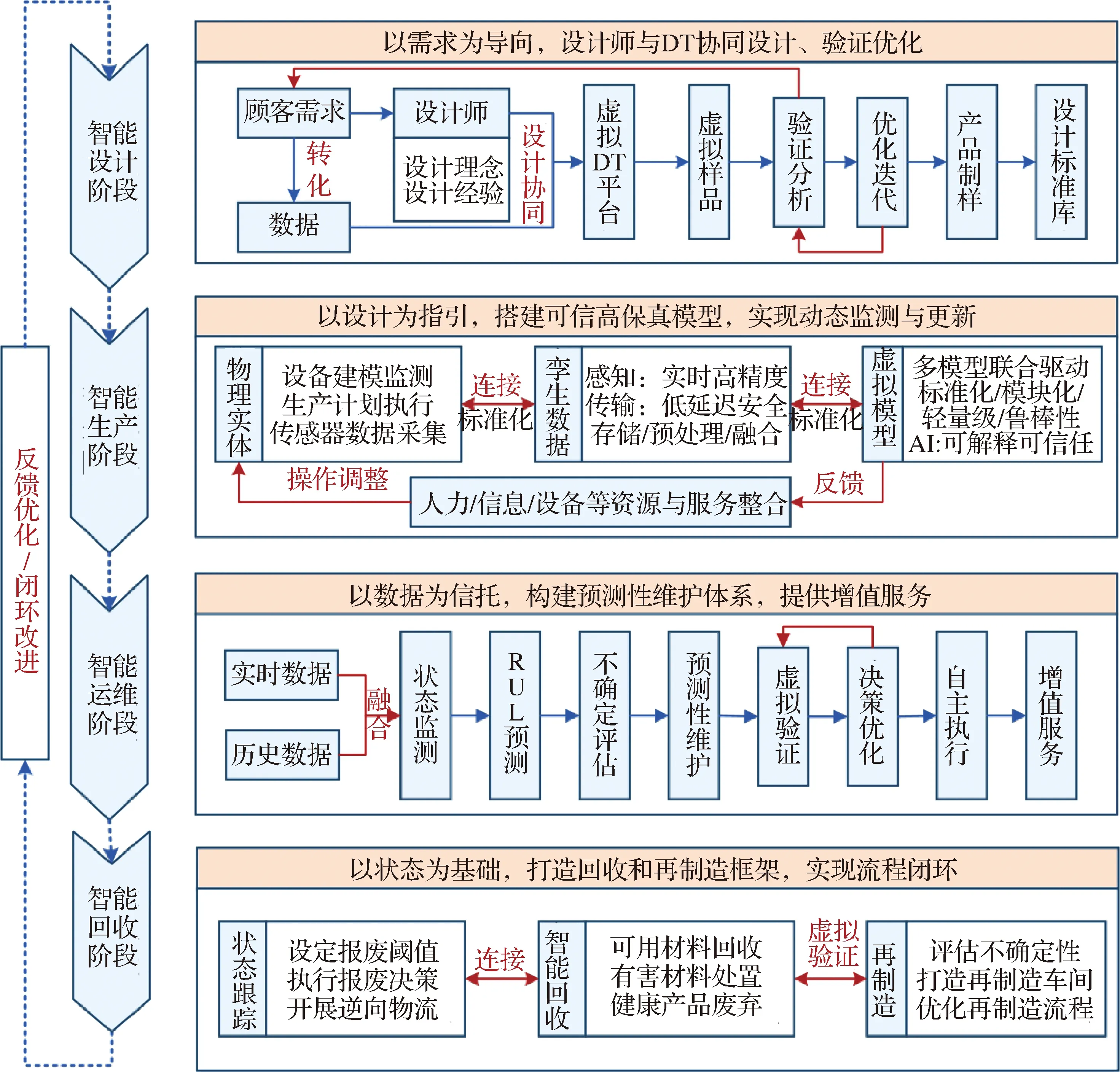

在工业4.0时代,DT已经渗透到研发设计、生产制造和运维服务等多环节,驱动制造业向智能制造转型升级.通过产品设计标识、产品状态评估、数据实时分析、模型动态更新和科学决策,覆盖设计、制造、服务和报废回收等全生命周期,降低智能制造流程复杂性和不确定性[80].本文收集了以“DT+可信AI+智能制造”为关键词的国内外高被引文献和前沿研究成果,识别出可信DT在智能制造系统各个阶段的应用,如图3所示.

图3 可信DT在智能制造应用Fig.3Trustworthy digital twins applied in smart monufacturing

3.1 可信DT技术在设计阶段的应用

设计阶段的流程主要包括任务规划与识别、概念设计、具体化设计、详细设计和虚拟验证等5个阶段.开展稳健性和适应性设计,能减少不必要的设计复杂性、解决不良设计矛盾、降低产品不确定性[81].因此,在设计开展前,准确识别顾客需求可以帮助设计者减少概念设计模糊性和不确定性,从而避免由于设计更改带来的延期和成本增加问题.

考虑产品及其对应生产线虚拟模型运行过程,要比对设计需求,实现静态配置与动态执行之间的迭代优化,从而提高产品选材的准确性,避免设计与生产工艺、质量控制方案冲突,确认最佳设计方案实现稳健生产[82].考虑工艺水平和资源约束,在虚拟平台上实现元器件制造、部件组装、整机测试和可靠性评估,通过测试验证后进行产品制样,能降低不确定性,为产品规模制造奠定良好基础[83].实际应用过程中,提高数据完整性、建模高保真性、过程安全性以及验证必要性,是实现可信设计的重要支撑[81].

通过对历史数据挖掘和分析,形成专业流程知识、优化设计规范和功能参数,并融入专家知识可打造产品孪生工程特征数据库、流程实例库和参数知识库,组建智能制造设计标准库,以此来规范设计流程、提高设计质量,避免由于设计缺陷导致的生产效益损失[84].此外,开展产品功能退化评估和顾客需求偏好预测,推演产品功能和应用演化态势,为顾客提供超前预测型的魅力产品和服务,提高顾客满意度[85].可信DT技术在智能制造设计阶段的应用见图4.

图4 可信DT在智能制造设计阶段的应用过程Fig.4Trustworthy digital twins applied in the design stage of smart manufacturing

3.2 可信DT技术在生产阶段的应用

可信DT在智能生产中的应用是基于状态监测开展可信虚拟建模,用于生产过程控制和生产工艺优化,反馈到生产计划并及时调整.因此,这部分内容主要涵盖:实时状态监测、生产计划优化、生产过程控制等.实时状态监测通过先进传感器技术开展,采集运行过程的实时数据,包括操作数据、行为数据、状态数据、能力数据、能耗数据等,按照标准化协议和接口实现数据同步和共享.全要素信息感知技术、AR技术、三维可视化监控技术等协助DT对生产过程开展可视化监控[31].融合历史数据和实时数据,建立高保真模型并进行不确定性评估,能够精准可靠地定位异常设备、监控生产环节和提供优化决策,保障生产流程可持续性[86].

图5 可信DT在智能制造生产阶段的应用过程Fig.5Trustworthy digital twins applied in the production stage of smart manufacturing

在正式生产前,将人员、材料、设备、工具、环境,以及几何、行为、规则等的物理模型输入到虚拟空间,合理分配制造资源和能力,并定义制造生产计划以初始化制造过程.在虚拟车间或工厂映射中模拟和评估生产过程,不断迭代优化直至获取最佳的制造策略和生产计划[87].同时,基于生产计划、操作执行、设备负荷等历史数据,明确影响生产计划的关键因素并开展产能均衡分析,结合设备运行状态和资源能耗情况,建立车间产能预测模型实现当前和未来产能预测和动态调整[88].在考虑生产需求和制造模式柔性可变的情况下,智能制造系统可针对物理系统和制造要求的变化进行生产计划重构和优化[89].

智能制造生产过程控制需要一个“智能”的中央控制系统,依托可信DT技术进行生产过程仿真建模,结合动态生产计划可综合分析生产力和效率.通过复杂网络和物联网开展资源供需匹配,实现制造资源的智能感知和获取[90].在执行生产计划过程,DT技术在虚拟建模时需要充分考虑人机协作和交互,支持人机任务分配和任务排序优化[91].在复杂环境下,借助实时状态数据和可信高保真模型,反馈到物理系统能有效感知、自我配置、自我优化和自我修复,加强对生产过程的智能控制,保证生产计划的有序实施[92].随着大规模个性化制造范式的发展,DT技术能辅助支持模块化、轻量级、稳健性和并行化的智能车间,更好地满足顾客需求变化并实现柔性智能生产[93].可信DT技术在智能制造生产阶段的应用见图5.

3.3 可信DT技术在服务阶段的应用

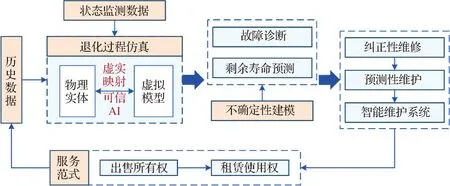

服务阶段由于产品脱离制造商和供应商的控制,使用环境差异会导致产品退化状态存在特异性,通用的维护策略效用不大.另一方面,对于精密和高价值产品,其突发故障往往会带来较大的经济损失和安全隐患.因此,通过DT建立可信虚拟模型,综合产品退化和异常干扰因素,提供预测性诊断和维护,对降低产品故障率、提高可靠性有重要作用[87].因此,这一阶段的主要任务集中在状态评估、故障预测和预测性维护.

图6 可信DT在智能制造服务阶段的应用过程Fig.6Trustworthy digital twins applied in the services stage of smart manufacturing

通过传感器采集产品实时状态数据,明晰产品退化状态,同步更新和调整虚拟模型提高物理实体的仿真度,提高剩余寿命预测精准度,为预测性维护奠定良好基础[94].对于已知故障模式,研究人员利用深度迁移学习、动态贝叶斯网络、非线性动力学等方法开展行为建模并预测剩余寿命[31].对于未知故障,则需要开展不确定性建模,以不确定性量化指标识别未知故障,进一步提高预测可靠性[95].此外,检测模拟数据和物理测量数据是否来自同一分布仍然是难点问题,可信AI提供了评估技术但在应用层面还需要深入研究.

信息物理系统的引入,可实现物理空间和虚拟空间的无缝衔接,驱动工业PHM技术不断发展、应用性能持续提升,为制造业发展提供智能维护和精准管理的新途径[96].面向产品全寿命周期,在DT驱动框架下开展产品实时状态监测、可视化、智能优化、故障分析与预测、虚拟验证和主动维护,从而转变服务范式:由制造商保留产品所有权仅以租赁形式提供给使用者,进而实现产品全过程监测和预测性维护[79].考虑到环境动态性,Mi等[32]考虑参数不确定性并建立综合数学规划模型,实现精准可靠的预测性维护.融合智能预测和健康管理优势,智能维护系统(intelligent maintenance system,IMS)概念得以提出,可信DT为其提供了数据支撑、虚拟建模和仿真验证等关键技术,推动IMS与PHM的协同发展[97].可信DT技术在智能制造服务阶段的应用见图6.

3.4 可信DT技术在报废回收阶段的应用

相对于设计、生产和服务阶段,学者们对于报废回收阶段的探讨较少,其可持续发展价值容易被忽略.产品报废回收阶段也被称为逆向物流阶段,强调通过产品剩余寿命预测、可用材料智能回收和闭环供应链管理实现资源最大限度利用;减少对环境的有害污染[98].面向废旧电子电气设备,Wang等[99]构建的DT系统支持从设计、生产、服务和回收的全生命周期的制造/再制造操作,可实现材料回收和部件再制造.刘丹等[100]针对再制造作业过程中的不确定性问题,构建了基于DT的再制造车间架构,探讨未来汽车再制造作业模式,推动了再制造阶段信息化与工业化深度融合.

4 可信DT的发展挑战

可信DT在智能制造领域的应用中具有广阔前景,但其在大规模工业推广过程中依旧存在困境和挑战.聚焦于高价值和安全关键场景,提高实时数据的安全性、保障虚拟模型的可靠性以及增强更新过程的动态性是重点[25].基于可信DT技术发展现状,依托智能制造应用框架,从数据安全、模型信任、更新过程可控和商业应用协同等方面概述可信DT发展面临的主要挑战.

4.1 数据安全挑战

数据是保障物理现实高保真映射的关键,因此需要提高数据时空分辨率、降低通信延迟、保障数据隐私,以及快速提取能力[101].目前,数据采集受限于传感器硬件、软件和网络水平[3].数据传输的实时性和安全性与当下的网络传输设备、网络结构和保密协议密切相关[8].集成化、微型化的传感器、数据采集和传输系统或平台成为未来解决数据时效性、精度和安全性问题的重要突破口.优化传感器布局、明晰敏感测点以及提高测量系统稳健性将协助解决“测不了”、“测不全”难题,而物联网、信息物理系统、5G通信技术、端到端的加密方法等支撑性技术的发展将是智能制造模式落地的重要助力[102].

在DT背景下,物理模型数据和实时监测数据存在分布不一致问题,并且外在环境噪声干扰会增加数据不确定性,进一步加剧“测不准”难题.因此,有必要开展不确定性评估.Ríos等[103]探讨了数字传输和融合过程的不确定性,并采用统一数字传输标准来降低数据不确定性.进一步,Ríos等[104]提出除数据采集过程的不确定性外,还有必要考虑几何模型构建的不确定性,这将关联到设计、制造和验证过程的产品偏差,通过标准来规定容差阈值是一个可行的方案.

此外,数据安全和隐私信息保护一直是可信DT发展的重点关注内容,也是建立共享数据中心与智能控制系统面临的主要问题.在物联网快速发展过程中,要提高数据安全保护意识并设置用户隐私保护优先级,增强硬件设备和软件抵御外部安全风险的能力.

4.2 模型信任挑战

DT通常是由一组具有复杂结构和行为的系列模型组成,包含零件、部件、模块和整机等多层级尺寸,涉及到多物理场、多尺度的不确定性和时变性特征,同时对高维参数和性能关联性的剖析和数理建模难度大.因此,要建立跨尺度、多学科、多方面和全生命周期的物理实体认知体系是难点问题,需要以海量数据为支撑,涉及到传感器技术、多功能模型、多源异构数据等方面.使用传统方法很难构建准确的物理模型[105],数据驱动建模成为一个突破方向,但其缺乏可解释性.因此,机理和数字双驱动建模是未来重点发展方向之一[46].

在充分认知物理实体的基础上,将复杂物理系统抽象为数字表达时,受认知局限和内外因素干扰,导致建模和仿真过程面临一系列工程和建模难题,包括局部监测、有损测量、低值数据、噪声干扰等,致使建立的数字模型不具备高保真性和可靠性,存在“算不了”、 “算不准”、“测不准”等难题,可信AI技术的发展为DT可靠建模提供了性能保障.

事实上,现有的不确定性量化方法和应用主要集中在元器件或组件层面,与大多数实际工程结构相比,相对简单和稳定.对复杂系统开展不确定性建模和评估仍然是一个巨大挑战,其中涉及到模块耦合、流程传递和运行环境差异等问题,其物理机理剖析难度大、数理假设建模抽象性要求高,对数据分布和模型参数的精准性要求高[29].因此,开发一个机理与模型融合的可信建模框架,准确评估多尺度建模的不确定性并挖掘潜在风险因素是有必要的,有助于提高建模精准性和可解释性,并量化信任度、提升决策信任度,协助解决 “算不了”、“算不准”和“测不准”难题.

4.3 更新过程可控挑战

随着物理实体系统的再发展,需借助实时监测数据,及时更新虚拟模型参数,提高DT的高保真性和自适应性.在DT模型运行过程中,需要及时更新物体机理信息、环境时变因素,进行更新模型参数实现动态优化,这是“以虚控实”的重要保障,提高决策的可行性和有效性.一旦出现更新滞后情况,将导致预测结果缺乏可靠性,其实际指导价值将无法确认.因此,在DT建模初期应当充分考虑并将向后兼容性纳入设计原则,这一点仍是最具挑战性的难点问题之一[101].

一个好的虚拟模型构建应具备高度标准化、模块化、轻量级和鲁棒性的特点,其中标准化促进信息共享和集成、模块化实现各模型间的灵活分解离和重组、轻量级减少了信息传输时间和成本、鲁棒性可降低不确定性,提高模型迭代优化速率有助于解决“算不快”难题[106].通过模块参数化,将具有相同或相似功能的模块封装成功能模块,保证可复用性和易修改性,一旦监测到物理实体的变化,虚拟模型可以实现自主参数优化[107].目前,由于复杂系统的内部耦合性,对其开展模块参数化、独立化和标准化依旧存在挑战.

4.4 商业应用协同挑战

商业应用阶段,从设备配置和技术基础来看,除航空航天、机器人、智能制造等技术密集型行业,其他行业数字化设计水平和仿真能力较低,不足以支撑可信DT建模所需的实时性、可靠性和高保真性.对于复杂工业系统和复杂装备,工业大规模推广和应用过程开始重视建设数据中心或工业信息化系统平台,但历史数据存在低质量、低值化问题,难以匹配可信建模需求[8].此外,实践推广过程对专业团队要求高,需要产品和工艺设计师、硬件和软件工程师等进行协同合作,指导技术开发、工艺优化和系统维护.在物理建模和虚拟建模过程内嵌专家交流和知识共享平台将是一个新的实践尝试.

目前,垂直领域内尚无通用的DT软件或平台,专业化水平较低、交互性能差,无法真正实现虚实融合、产业链协同,这就意味着DT走向大范围工业应用仍存在挑战.已知的类似于GE Predix平台致力于解决大部分行业问题但依旧受限于细分行业基础差异、信息壁垒、标准基础不一致等问题,多领域通用化的DT技术体系和平台搭建成本较大、软件开发和标准研发进程缓慢,阻碍了可信DT在智能制造领域的商用和协同发展.此外,考虑到成本和收益问题,尽管可信DT发展前景良好,但实践层面开展商业应用案例依旧较少,主要涉及数据安全、共享机制、技术壁垒和协同模式等问题[24].

5 结论与未来展望

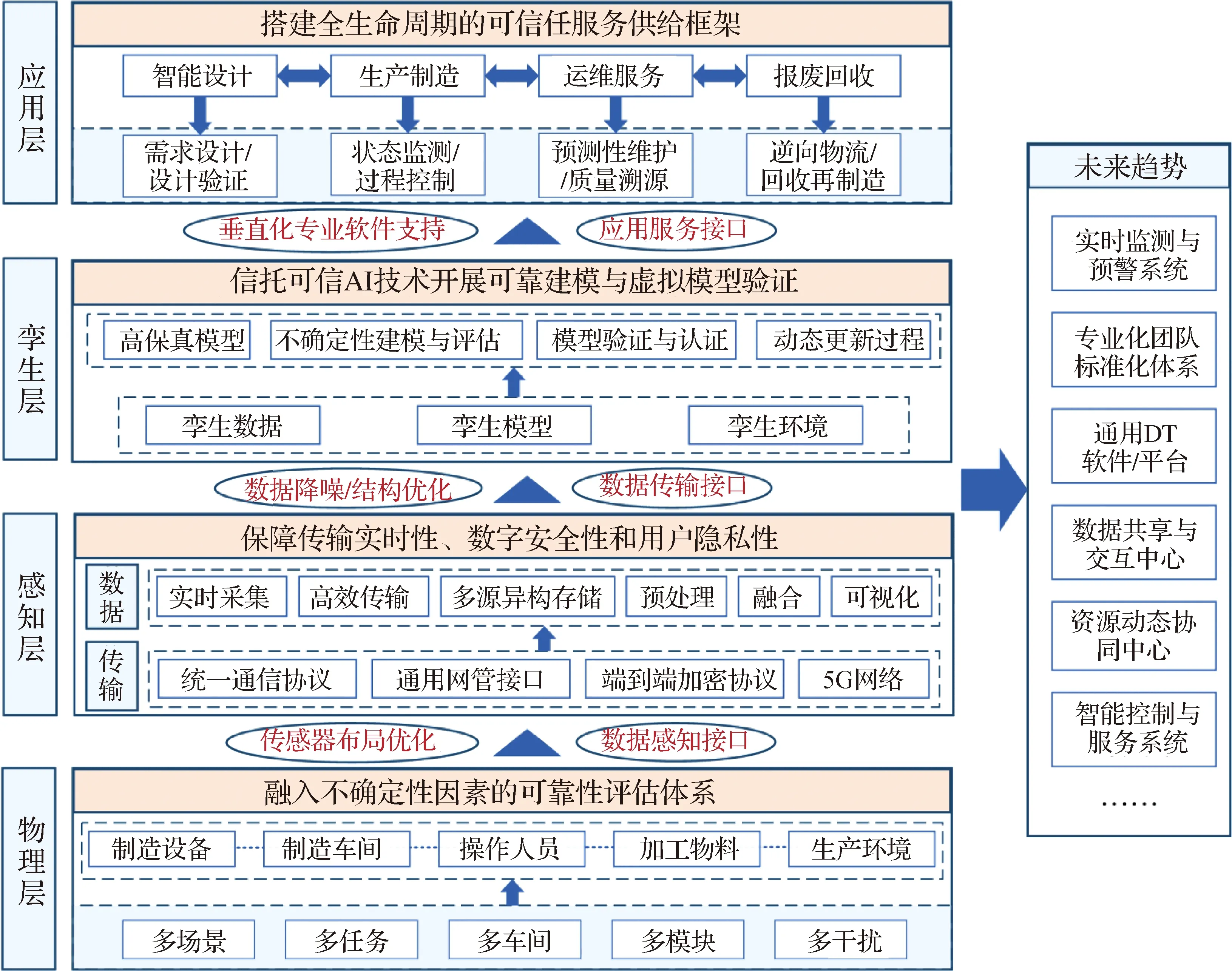

图7 可信DT在工业领域的应用体系Fig.7Application system of the trustworth twin digital in the industry area

近年来,随着可信AI理念的兴起,DT的可信化发展成为一个重要趋势,为拓展DT多场景应用提供了技术保障和安全框架.本文回顾了DT发展历程,给出了可信DT的理解并阐述八大特征,包括安全性、可信度、测试性、验证性、预测性、保障性、实时性和交互性.基于DT五维模型,从物理实体、虚拟模型、孪生数据、智能服务和连接5个维度提炼可信DT的关键使能技术,并提炼分析关键技术的优劣势及主要应用对象.聚焦于智能制造系统,识别可信DT在设计、生产、服务和报废回收等多阶段、全生命周期的应用框架.

尽管可信DT在智能制造领域展现了良好的应用前景,但其描绘的美好前景与工业大范围应用间仍存在巨大鸿沟,主要在数据安全、模型信任、动态更新和协同应用等方面受到限制,解决“算不准”、“测不准”等信任问题仍是发展核心.本文给出工业4.0背景下,可信DT在工业领域的应用体系及未来发展趋势,如图7所示.

在物理层,对应的是产品制造现场参与生产的物理对象,包括制造设备、生产车间、操作和决策人员、加工物料和生产环境等,涉及到多个应用场景、多个并行生产任务、多个车间、多个协同模块以及多个干扰因素.考虑到生产计划和调度的不确定性因素,建立一个可靠性评估体系,提高生产过程可控性和稳健性,避免产品质量缺陷和产能过剩问题.

在感知层,首先通过筛选关键参量、优化传感器布局来解决数据“测不了”、“测不全”难题.在此基础上,通过统一通信协议、通用网管接口实现无障碍数据传输,依托端到端加密协议保障数据传输安全性,需重点解决海量数据的实时性传输难点并建立可靠的共享机制,例如联邦学习方法,尝试在一致性协议下开展局部数据共享来避免数据垄断和传输泄露.考虑到采集到的数据具有多源性、异构性、海量性和实时性等特性,需要探索新的存储架构、优化数据结构、提升数据质量并进行可视化展示,有助于解决“测不准”问题.

在孪生层,包括与物理对象对应的虚拟对象,涉及到孪生数据、孪生模型和孪生环境.其中,孪生数据来自感知层,数据的实时性、完备性、可靠性和安全性是建立可信高保值模型的关键.在剖析物理实体自身的几何形态和结构力学性能的基础上,融入物理环境多物理场、多尺度不确定和时变特征,依托可信AI技术建立物理系统的可信高保真模型,能有效模拟物理实体的时空状态、行为和功能,为解决“算不了”、“算不准”难题提供了可行思路.同时,在虚拟模型建立过程要考虑到诸多不确定性因素,包括环境不确定性、参数不确定性等,对虚拟模型开展模型验证和认证是保障建模有效性的可靠手段,而动态更新有助于提高模型精度、仿真置信度和决策可信度.

在应用层,覆盖到产品设计、制造生产、运维服务和报废回收全生命周期过程,提供包括需求设计和设计验证、状态监测和过程控制、预测性维护和质量溯源、逆向物流和回收再制造等应用服务.充分考量运行过程的内外部要素及不确定性因素,从可信度视角出发建立全过程的服务供给体系,针对薄弱环节开展可靠性维护和流程优化,保障产品质量和生产线安全、可靠和高效运行.垂直化专业软件支持和平台服务可提供标准化服务范式,有效解决DT应用困难并以模块化、通用化和协同化模式逐步打破“算不快”的限制.

未来,在借助先进传感器技术和高效安全传输模式来解决“测不了”难题的同时,需开展运行过程的实时监测与预警、专业化团队和标准化体系建设,共建数据共享交互中心和资源动态协同中心,面向可变顾客需求实现大规模个性化制造和柔性生产.依托DT通用软件或平台、智能控制与服务系统,落实并推动DT走向大规模工业应用,其中,建立一个多方信任的DT共识框架是核心.最后,希望本文所概述的可信DT的机遇和挑战对其在工业领域应用有实践指导作用,为实现大规模个性化的智能制造新范式发展提供技术支撑和思路启迪.