表面强化技术在球墨铸铁热轧辊修复中的应用

闫立震

(华北理工大学冶金与能源学院,河北 唐山 063210)

轧辊品质的优劣不仅影响轧辊的生产成本,而且影响轧制材料的品质和轧机的生产率[1]。球墨铸铁(DCI)由于其独特的性能,在汽车、采矿和农业产业中的应用越来越广泛。DCI不仅具有与铸钢相当的抗拉强度和比灰铸铁更高的疲劳强度,而且具有铸造复杂形状的能力和良好的可加工性,因此在机械零件制造中成为了一种替代钢的经济选择。未来10年,人们对由DCI制造的具有良好摩擦性能机械零件的需求将快速增长[2]。

1 冶金热轧辊使用概况

在轧钢的过程中,金属材料的成型主要靠轧机来实现,其中轧辊直接与高温钢接触,使钢塑性变形。其中起主要作用的就是轧辊,它在实际生产过程中的消耗远高于其他工件。

1. 1 热轧辊的工作环境及球墨铸铁的性能

热轧辊通常在700 ~ 800 °C的温度区间内工作,有时其接触轧材的温度甚至高达1 200 °C,因为其在工作时受到高温疲劳、较高的循环应力和冷却水的共同作用,并且在轧制过程中处于机械力与热的耦合作用中,所以其表面裂纹不断产生并扩展,进而引起表面龟裂剥落[3]。在如此严苛的环境下工作,需要轧辊材料具备较高的淬透性和表面硬度、良好的抗氧化性、优良的热传导能力及较好的抗回火能力等性能[4]。热轧辊发展的重中之重是提高表面耐磨性。

球墨铸铁具有优异的耐磨性,主要缘于两个方面:一是在应力作用下石墨球被拖拽至表面产生石墨润滑层,从而降低摩擦因数;二是热处理后,球墨铸铁基体内保留了一定的残余奥氏体,在服役条件下它们产生了加工硬化效应[5]。球墨铸铁的耐磨性优于灰铸铁、碳钢,甚至优于低合金钢[6]。球墨铸铁具有良好的可切削加工性能和铸造性能,并且经过热处理之后,其性能可进一步得到改善。球墨铸铁具有优异的力学性能,强度、塑韧性等均高于其他铸铁,疲劳强度与中碳钢接近,屈强比大约是碳钢的1倍多[7-8]。所以,与其他热轧辊材料(如硬质合金、高速钢)相比,由于球墨铸铁具有优良的耐磨性,较好的铸造和力学性能,以及低廉的成本,因此球墨铸铁热轧辊在钢铁生产中已经得到广泛的应用。除此之外,球墨铸铁还在汽缸套[9]、汽缸体[10]、活塞杆[11]、机床床身[12]、曲轴[13]、连杆[14]、城市轨道交通车轮[15]等一些对强度、韧性及耐磨性要求较高,受力较复杂的零件中得到广泛应用[8]。

1. 2 热轧辊失效形式及其机理

热轧辊的主要失效形式是轧辊表面由于各种原因产生的裂纹和磨损。除此之外,还有轧辊折断,其原因主要是应力集中和晶粒度不合格,产生疲劳裂纹并逐步扩散,进而导致轴头断裂[16]。热轧辊在轧钢过程中受到高温轧件和冷却水的交替作用,并且在变形时辊缝中夹杂大量的氧化铁皮,因此产生粘着磨损、磨粒磨损、疲劳磨损等多种形式的磨损,使轧辊工作层变薄、耐磨性变差,最终导致轧辊失效[17-18]。

粘着磨损产生的原因是在高温高压条件下轧辊与轧件紧密接触,使二者表面发生粘着和剪切效应,进而使两种材料表面产生脱落或向对偶表面转移。磨粒磨损产生的原因是高温轧件表面再生氧化铁皮在轧制力作用下发生破碎和脱落,产生的碎片残留在轧辊表面,其伴随着其他磨损形式的产物,引起轧辊表面材料脱离或变形。疲劳磨损产生的原因是在轧制过程中轧辊不停地旋转,使其表面受到周期性的热冲击和接触应力,致使表面材料疲劳剥落,从而形成凹坑[19]。

2 球墨铸铁热轧辊表面强化技术

目前用于球墨铸铁热轧辊表面修复的方法包括车削和表面强化技术。车削只能短时间延缓其失效,不能从根本上延长其寿命;表面强化技术则可以提高其抗磨损能力,有效延长其寿命。表面强化技术包括堆焊、热喷焊、热喷涂、激光表面改性等[20]。

2. 1 堆焊技术

堆焊是一种通过焊接在辊面熔敷一层或数层焊接材料,使表面得到强化,赋予其耐磨损、耐热疲劳、耐腐蚀等特殊性能的技术[21]。

轧辊经过堆焊之后,基体与堆焊层之间形成冶金结合。张虹等[22]利用堆焊技术在球墨铸铁表面制备出开裂倾向性小、硬度高于650 HV的熔合层,提高了辊面表面硬度。Wang等[1]采用双金属铸焊复合工艺开发了一种辊套筒,并讨论了堆焊层重熔行为、元素扩散规律和复合层形成过程,在合金钢和高铬铸铁之间没有观察到夹杂物、微孔等缺陷,C、Cr、Mn等元素在复合层中与显微硬度呈梯度变化,从而避免了复合层辊套的破裂。许加陆等[23]提出采用新型组合焊丝堆焊的改进措施,令堆焊后的轧辊使用寿命得到明显提升,进一步提高了轧机生产效率及金属材料表面品质,改善了加工工件的表面成型性。刘西洋[24]采用小功率大光斑模式激光-MAG(熔化极活性气体保护电弧焊)复合堆焊方法,填充不锈钢自保护药芯焊丝,得到的表面堆焊层具有余高/熔宽比小、气孔敏感性低、稀释率低等特点,实现了轧辊的高效稳定堆焊。

采用传统堆焊技术加工后,轧辊表面硬度较低,耐高温及耐冲击性能不够理想,并且轧辊再次车削困难。减少堆焊过程中产生的缺陷,提高耐高温磨损性能,提高表面成型性,研发新型组合焊丝和改善堆焊方法将是未来堆焊技术发展的主要方向。

2. 2 热喷涂技术

热喷涂技术是利用火焰、等离子体、电弧等热动力源,将材料以线状或粉末状形式加热到熔化或半熔化状态,并加速形成高速熔滴喷向基体,再沉积到基体上形成涂层[25-26]。到目前为止,已经形成了火焰喷涂、电弧喷涂、等离子喷涂、爆炸喷涂、超音速火焰喷涂等一系列热喷涂工艺[27]。轧辊热喷涂一般选择高硬度的合金材料或金属陶瓷混合材料。

等离子喷涂除了有其他喷涂方法一样的优点外,还具有基体受热小、零件不变形,不改变热处理状态,工艺稳定,涂层品质好,涂层种类广泛等优点,所以它在热喷涂修复热轧辊中应用最为广泛。影响涂层品质的工艺参数包括送粉速率、喷涂功率、喷涂距离、喷涂角度及等离子气体的类型和流量等。钱智慧[28]以结合强度作为指标,对等离子喷涂的主要工艺参数进行正交试验,分别获得了影响Ni60B涂层或Cr3C2-NiCr涂层与基体结合强度的因素主次关系,得到了最佳的喷涂工艺参数。岳佳锜[29]也采用正交试验法在铁基轧辊表面等离子喷涂Cr3C2-NiCr涂层、NiAl打底层、NiAl/Cr3C2-NiCr复合涂层(先在铁基轧辊基体上喷涂NiAl打底层,然后喷涂Cr3C2-NiCr工作涂层),优选出了最佳工艺参数。

热喷涂涂层与基体及涂层之间主要是机械结合,同时涂层存在各种各样的微缺陷,并且由于变形粒子间的不完全重叠、凝固收缩、形成气孔等原因,涂层上有较多的孔隙。对热喷涂涂层进行激光重熔可以有效 减少裂纹、孔隙等缺陷的产生。Xu等[30]计算了等离子喷涂预置纳米结构Al2O3-13%TiO2涂层激光重熔过程中的纳米颗粒长大行为,发现在最优的工艺参数下,激光表面重熔后得到了由细小等轴晶组成的重熔层。Chong等[31]采用脉冲激光技术对沉积的Cr3C2-NiCr涂层进行重熔处理,发现脉冲激光重熔处理后,孔隙率从喷涂态涂层的4.3%下降到激光处理涂层的1.1%,而碳化物的体积分数从49%上升到70%。

随着纳米材料的研究以及各种新型优质热喷涂技术的出现,纳米结构涂层及其喷涂技术正在成为材料表面工程的重要发展方向[32]。超音速火焰喷涂(HVOF)是20世纪80年代出现的一种高能喷涂方法,具有喷涂快、焰流长、结合强度好等特点,能令涂层的氧化物含量和孔隙率都降低。非晶纳米复合涂层具有比纳米结构涂层和非晶态合金涂层更好的耐磨性和耐蚀性。陶翀等[33]采用HVOF技术在冷轧辊表面制备了WC-12Co涂层,该涂层与基体的结合强度高,延长了轧辊的使用寿命。张梅琳等[34]采用HVOF技术在NiCrMo白口铸铁微弧强化表面制备了纳米WC-Co涂层,测得涂层的表面平均硬度及其与基体的结合力分别为1 577.2 HV和46.6 N,均高于基体与非纳米涂层的表面硬度和结合强度。

未来热喷涂技术主要是研究新兴热喷涂技术与非晶纳米复合涂层,改善激光重熔技术,设计适当的非晶纳米复合涂层粉末颗粒和工艺。其主要目标是更精确地控制沉积层内部的孔隙率,并且在热喷涂的整个过程中注重保护操作人员的健康和安全。

2. 3 热喷焊技术

热喷焊技术是热喷涂技术的进一步发展[35],它是先在基体表面预涂自熔性的粉末,此后在基体材料不熔化的情况下,使得合金粉末熔化在基体材料上,从而形成具有冶金结合且组织致密的涂层[36]。一般而言,喷焊层结合强度很高,而且结构致密,组织中的缺陷较少。Zhang等[37]考察了采用热喷焊在钢基体上制备的Ni-Cr-B-Si-RE合金涂层的摩擦学性能,发现在摩擦过程中磨损表面附着有氧化碎片层而耐磨性降低。

镍基自熔性合金具有良好的抗氧化性、抗磨损性和延展性,在热喷焊领域得到了广泛的应用,Ni基合金主要分为NiBSi和NiCrBSi系列,添加具有高耐磨性的合金元素是提高涂层与基体结合强度的方法之一[38]。Huang等[39]采用含NiCrBSi、Ti和Si的复合粉末经等离子喷焊而生成由TiC和TiB2颗粒增强的镍基复合耐磨层。当Si与Ti的添加量为15%时,混合粉末NiCrBSi + Ti + Si喷焊层的显微硬度和耐磨性最好,喷焊层结构得到有效细化,但是喷焊层的韧性降低,甚至可能产生贯穿整个喷焊层的裂纹。

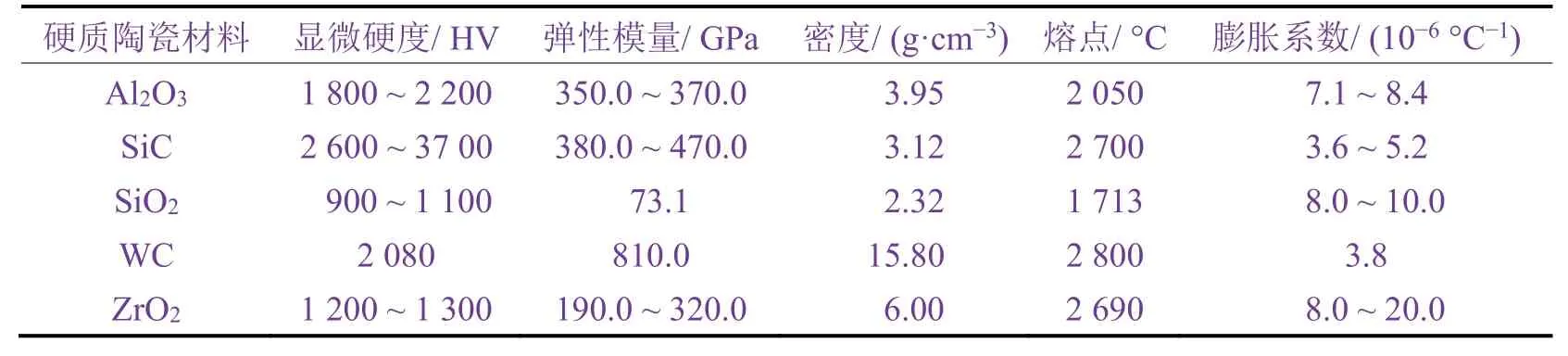

寻找合适的硬质增强相来提高工件表面的强度和耐磨性是热喷焊技术研究的方向之一,陶瓷增强相以其高强度、高耐磨性、高熔点、高耐腐蚀性等优点,已成为硬质增强复合材料的首选。常用硬质陶瓷的主要力学性质及物理参数见表1[38]。丁红燕[40]将微米、亚微米、纳米3种尺寸级别的Al2O3粉分别与Ni基自熔性合金配制成复合粉后,采用氧乙炔焰热喷焊工艺制备出了复合涂层。其研究表明,加入Al2O3可明显提高涂层的耐磨性,但值得注意的是大颗粒Al2O3的加入量较大,在较高载荷的磨损条件下,微米Al2O3复合涂层才具有最佳的耐磨性。

表1 常用硬质陶瓷的主要力学及物理参数 Table 1 Main mechanical and physical properties of hard ceramics

2. 4 激光表面改性技术

激光表面改性被认为是当前材料工程学科的重要发展方向之一,是光加工时代的标志性技术之一[41]。该技术是用高能量密度的激光束照射材料表面[42],光能被材料吸收后就转变为热能,而使表层材料迅速升温至相变点,继而发生固态相变、熔化,甚至伴有金属蒸发现象。当激光束被移开或者切断之后,材料表面快速冷却,从而达到表面改性的目的。该技术具有高效率、高效益、低消耗的优点[43]。根据激光处理方式和能量密度的不同,可将其细分为激光表面重熔、激光相变硬化、激光熔覆、激光表面合金化,等等。

2. 4. 1 激光表面重熔

激光表面重熔就是在很高的激光功率密度下将金属材料表面局部区域瞬间加热到极高的温度[44],并使之熔化,然后凭借冷态金属基体的吸收与热传导,令已熔化的表层金属迅速凝固[45]。激光重熔会产生元素偏析,导致沿熔合线存在碳化物和共晶相周围出现无取向杂晶。Liu等[46]研究了IC10合金在激光重熔下的外延生长行为和杂散晶粒的形成机理,通过将热输入降低到50 J/mm,从而降低了元素偏析程度,进而有效控制了杂散晶粒的产生。这为开发新的方法修复受损部件提供了指导。激光重熔技术也被用于改善沉积涂层的显微组织,令涂层中的裂纹、孔洞等缺陷减少,提高工件与涂层的界面结合强度及涂层的耐磨性。高玉新等[47]采用激光表面重熔工艺对电火花沉积Ni基涂层进行了重熔处理,令涂层的晶粒细化,硬度提高,耐磨性有显著改善,涂层的磨损机理由重熔前的疲劳磨损变为重熔后的磨粒磨损。

Wang[48]对比了常规等离子喷涂和等离子喷涂-激光重熔复合技术,发现沿晶断裂是激光重熔涂层重熔区常见的现象。Xi等[49]在不同激光功率下对YCF102熔覆层进行了激光重熔试验,发现激光重熔不仅可以改善熔覆层的形貌,而且可以提高熔覆层的显微硬度和耐磨性。但是过大的重熔激光功率会导致熔覆层中缺陷增多,熔覆层的显微硬度和耐磨性变差。当重熔激光功率为650 W时,熔覆层不仅表面粗糙度低、无缺陷,而且具有良好的力学性能。

激光表面重熔能够消除涂层中大多数组织结构的缺陷,从而提高涂层的性能,但陶瓷增强相的熔点与合金基体相差较大,且它们之间的热膨胀系数、导热系数、弹性模量等相差较大,会导致涂层产生裂纹、剥落等问题。这些都有待进一步研究。

2. 4. 2 激光相变硬化

激光相变硬化是通过高能量密度的激光束照射基体表面,使表面吸收能量后迅速升温,当激光停止照射时,表层以很大的冷却速率实现自冷淬火,从而在本质上获得晶粒细小的马氏体及其他组织的高硬化层,具有加工能量密度高、能够对零件局部进行淬火、加工周期短等优点[50-51]。Chen等[52]先利用CO2激光器实现了C45钢表面淬火,可变的工艺参数包括功率、扫描速率和离焦距离。然后利用Nd:YAG激光器通过正交试验对样品进行淬火处理,得到优化的工艺参数。通过仿真模型得出当激光功率为500 W、扫描速率为960 mm/min时,淬火表面最高温度约1 070 °C。许巧玉[53]根据激光表面强化理论,对NiCrMo半冷硬铸铁热轧辊进行激光相变硬化和熔凝处理后,在表层分别获得了针状马氏体和莱氏体白口组织,并且洛氏硬度由原来的51 HRC提高到70 HRC左右,令材料的耐磨性得到明显提高。

然而,瞬间的快速加热会在表面层产生裂纹,同时轧辊表面硬化层不均匀,强化效率较低、强化层较薄。目前激光相变硬化技术的主要研究方向是改进工艺参数,提高强化效率。

2. 4. 3 激光熔覆

激光熔覆是通过高能量密度的激光束扫描待加工工件表面[54],使涂层材料与基体材料熔融混合,并在冷却过程中凝固形成冶金结合的表面增强涂层[55]。熔覆材料主要以镍基、钴基、铁基等自熔性合金粉末及复合粉末为主。熔覆层粉末需满足热膨胀系数相近、与基材熔点和弹性模量相近的要求,否则会在涂层与基材结合处产生裂纹,严重时会使涂层剥离。Xiao等[56]研究发现,颗粒增强Fe基涂层的主要磨损机制是磨粒磨损伴随着不同程度的粘着磨损和三体磨粒磨损。除此之外,功率、扫描速率、送粉速率、搭接率等[57]熔覆工艺参数也会对涂层品质产生影响。甘伟等[58]采用激光熔覆对轨梁BD1轧辊孔型表面进行改性,研究了C、Cr、Ni、Mo、W、Si、B等元素在熔覆材料中的作用,克服了粘钢现象,提高了轨梁BD1轧辊的耐磨性,明显地延长其使用寿命。赵建峰等[59]在轧辊基体140CrNiMo钢表面熔覆Ni-WC25,并利用灰色关联度分析法,对熔覆层的互熔稀释率、硬度和磨损率进行了多目标优化,得到了最优的工艺参数。

常温下采用激光熔覆工艺修复球墨铸铁轧辊仍存在熔覆层有裂纹的问题。梁鹏等[60]采用预热+后热的热处理工艺,解决了激光熔覆的裂纹问题,获得了良好的熔覆层,提高了材料表面的综合性能,延长了工件的使用寿命。使用镍基粉末及降低稀释率都有利于减少应力,降低开裂的倾向,然而对于那些韧性差、本身存在缺陷的工件,则需要采取合理的热处理工艺,才能得到无缺陷的熔覆层。

2. 4. 4 激光表面合金化

激光表面合金化是利用高能量密度的激光束将基材表层及添加的合金元素快速加热,使两相混合熔化,然后凝固形成新的表面合金层,从而实现表面合金层与基体的冶金结合[61]。与激光熔覆的不同之处在于,激光合金化后的表面可以看作是以基体作为溶剂,合金化元素为溶质的合金层[62]。激光表面合金化是一个非线性过程,取决于许多输入工艺参数。文献表明,激光功率、扫描速率和送粉速率是使用激光表面合金化进行材料加工的重要参数。其主要问题是选择合适的工艺参数以形成良好的合金化颗粒[63]。Janicki[2]通过碳化钛(TiC)增强复合层在球墨铸铁上形成合金。其结果表明,增加TiC分数会降低磨损率和摩擦因数,并且基质的硬度对TiC沉淀物的开裂强度及其从磨损表面的去除有显著影响。王硕煜等[3]利用激光合金化技术在QT600-3球墨铸铁表面制备镍基合金强化层,发现Ni合金化层与基体的冶金结合性能好、显微硬度高,高温摩擦因数低至0.305,高温磨损率低至7.55 × 10-6g/(N·m),并且随着扫描速率的提高,得到的显微组织更致密,显微硬度表现为先升高后降低,最高达到720 HV。在高温摩擦磨损的过程中,激光表面合金化层的磨损机理以磨粒磨损为主,并伴随着疲劳磨损和氧化磨损,在高温摩擦过程中形成的氧化产物和碳化物能够提高其耐磨性。

3 结语

表面强化技术的不断发展令球墨铸铁热轧辊的使用寿命大幅延长,为我国经济发展节约了资源。未来,表面强化技术的研究可以从以下几个方面开展:

(1) 目前堆焊工艺相对粗糙,主要适用于低精度、低硬度的轧辊修复。堆焊技术未来应主要致力于减少过程中产生的缺陷,开发更多新型组合焊丝,改善堆焊方法。运用激光重熔等焊后处理技术来减少焊层的开裂脱落将是未来发展研究的主要方向。

(2) 热喷涂涂层与基材之间主要以机械结合为主,适合修复载荷小的轧辊,夹杂、空隙、氧化等缺陷是热喷涂技术亟需解决的问题。进一步研究非晶纳米涂层材料以及冷喷涂、爆炸喷涂等热喷涂技术,与激光重熔技术融合应该可以得到更好的涂层。

(3) 热喷焊层与基材之间是冶金结合,其关键是寻找合适的硬质增强相来提高硬度和强度,进一步研究高硬度、高强度的轧辊修复。

激光表面重熔和激光相变硬化都是对基材表面进行热处理,不添加其他材料,主要是作为后处理工艺;激光熔覆和表面合金化工艺主要取决于工艺参数,借助计算机建模技术来寻找最优工艺参数是未来的发展方向。降低成本、提高能量利用率和避免偏析也是激光表面改性亟待解决的问题。