煤巷断层破碎带围岩注浆加固技术研究

任 鹏

(潞安化工集团晋中分公司,山西 晋中 032600)

1 概况

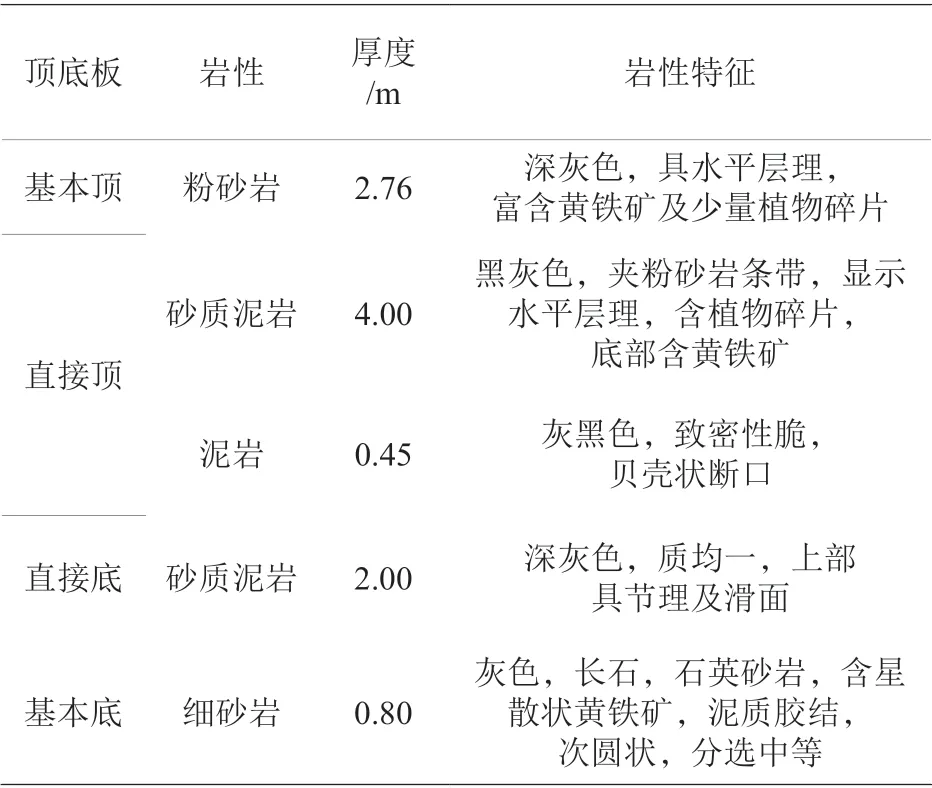

寺家庄煤矿隶属于潞安化工集团,其15309 工作面主采15#煤层,15#煤层厚度3.92~6.46 m,平均5.49 m,煤层倾角为2°~10°,平均为4°,煤层赋存较为稳定,整体起伏变化不大。煤层顶底板具体岩性情况见表1。

表1 煤层顶底板结构

15309 工作面进风巷沿15#煤层顶板向南随层掘进,南北方向布置,主要用于15309 工作面回采期间的进风和运料,平均埋深为400 m。巷道设计长度为2895 m,设计为矩形断面,净宽×净高=5200 mm×3400 mm。根据地测部勘探资料,15309 工作面进风巷预计掘进至北一盘区辅助运输巷往南1 698.5 m 处遇三维地震二次解释落差5 m的正断层NDF6。

由于断层落差较大,巷道掘进至断层带时,极有可能出现顶板下沉、底板鼓起及两帮变形严重甚至冒顶的现象。为保证巷道的稳定性及掘进效率,需对巷道过断层围岩支护参数及注浆预加固技术展开研究。

2 断层破碎带巷道注浆强化技术

2.1 模型建立

根据15309 工作面进风巷实际工程地质条件,采用Comsol 数值模拟软件建立二维数值模拟模型。模型长度为40 m,宽度为40 m,在模型中央布置巷道,巷道尺寸为5200 mm×3400 mm。模型上表面根据工作面埋深施加一定的均布载荷以模拟覆岩压力,模型两边及底部施加位移边界约束条件。模拟时假设巷道表面及模型四周为不可渗透的理想边界,浆液充满整个钻孔,并向钻孔周围的岩体内扩散,浆液在钻孔各位置的初始渗透压力相同。模型中,围岩体的容重取平均值为25 kN/m3,围岩的孔隙率为0.057,孔隙渗透率为3.8×10-18,浆液的容重为11.8 kN/m3。钻孔布置于巷道顶板中间,钻孔深度为2.5 m,钻孔直径为56 mm,模拟单一钻孔下注浆压力、注浆时间等参数对浆液扩散规律的影响。

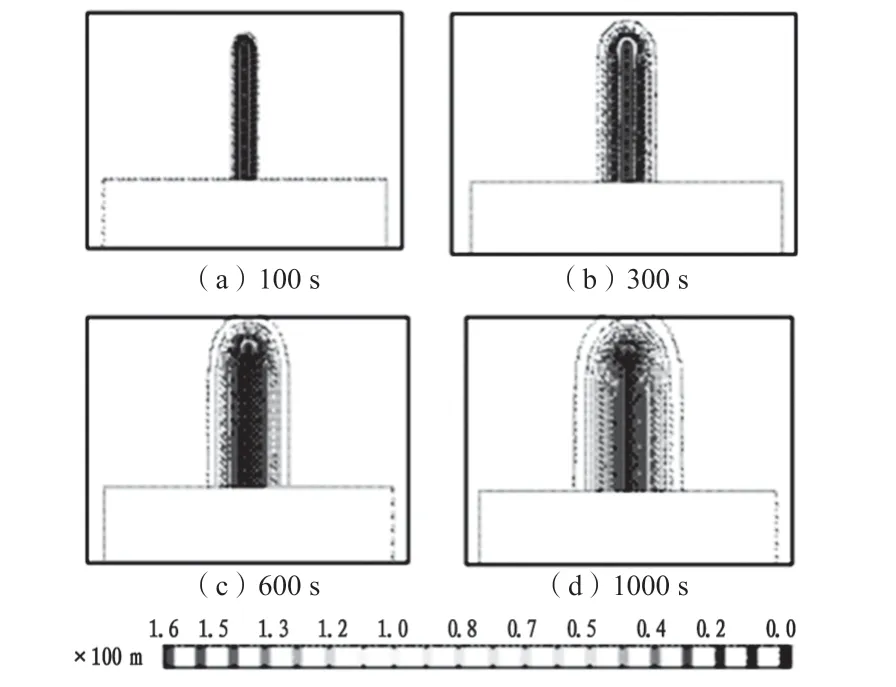

2.2 注浆时间对浆液扩散规律的影响

模拟注浆时间为100 s、300 s、600 s、1000 s下的浆液扩散规律。为消除其他因素的影响,模拟时注浆压力统一为2 MPa,浆液黏滞系数均为0.14 Pa·s,模拟结果如图1。不同注浆时间下,浆液的压力随着扩散深度的增加均呈衰减的趋势,扩散至围岩最远处时的压力降低至0 MPa;而随着注浆时间的增加,浆液在围岩的扩散范围有明显的增加,围岩同一深度下的浆液压力也呈增大的趋势。因此,适度提高注浆时间可以有效增加注浆加固范围。

图1 注浆时间对浆液扩散规律的影响

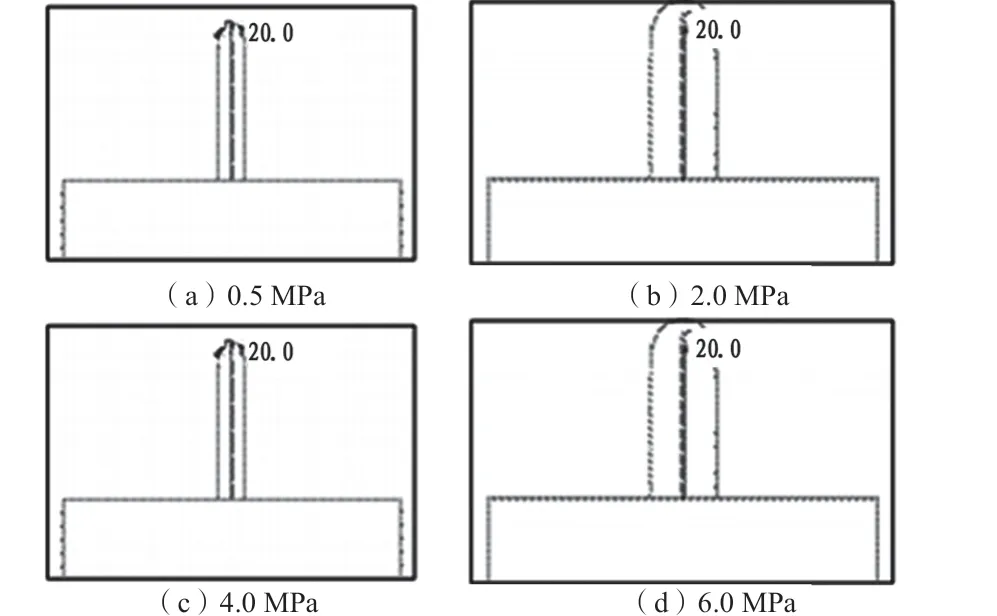

2.3 注浆压力对浆液扩散规律的影响

模拟注浆压力为0.5 MPa、2.0 MPa、4.0 MPa、6.0 MPa 下压头为20 m 的浆液扩散规律。为消除其他因素的影响,模拟时注浆时间统一为500 s,浆液黏滞系数均为0.14 Pa·s,模拟结果如图2。由模拟结果可知,20 m 等压线的浆液呈拱状分布扩散。随着注浆压力的增大,20 m 等压线逐渐向外扩散,表明增大注浆压力可以提高注浆加固范围。另外,注浆压力由0.5 MPa 增加至2 MPa 时,浆液的扩散范围增加幅度较大,而注浆压力由2 MPa 增加至4 MPa、4 MPa 增加至6 MPa 时的浆液扩散范围并无大幅度的增加,变化较小,说明注浆压力较小时,浆液的扩散范围较小,注浆效果欠佳,而当注浆压力达到一定的值时,继续增大注浆压力对浆液的扩散范围并无明显的影响。因此,结合实际条件,确定合理的注浆压力范围为2~4 MPa。

图2 注浆压力对浆液扩散规律的影响

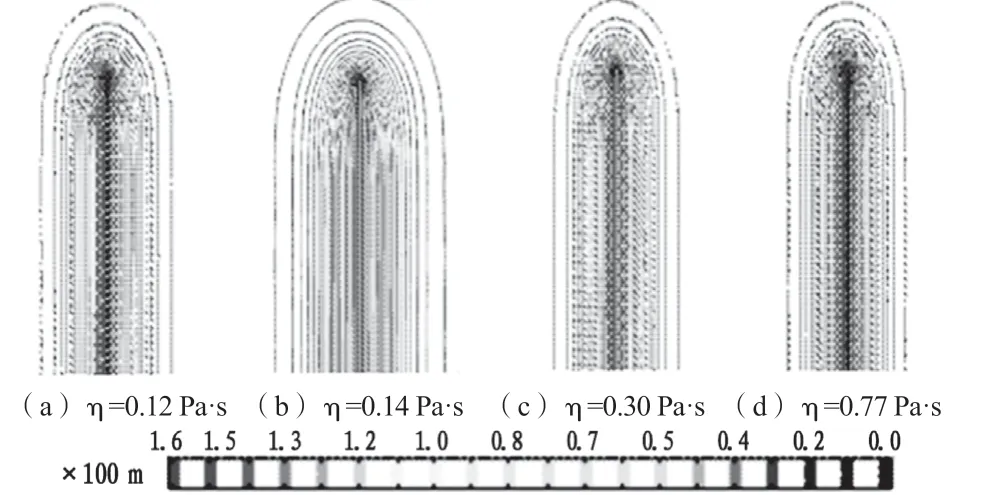

2.4 浆液黏滞系数对其扩散规律的影响

模拟浆液黏滞系数为0.12 Pa·s、0.14 Pa·s、0.30 Pa·s、0.77 Pa·s 下的浆液扩散规律。为消除其他因素的影响,模拟时注浆时间统一为500 s,注浆压力均为2.0 MPa,模拟结果如图3。浆液的黏滞系数主要与水灰比有关,根据二者间的定量关系可换算出四种黏滞系数下的浆液水灰比分别为 2:1、1.5:1、1:1及0.8:1。由模拟结果可知,随着浆液黏滞系数的增加,浆液扩散范围呈先增大后减小的趋势,黏滞系数为0.14 Pa·s 时的浆液扩散范围最大,由此可确定出合理的浆液黏滞系数为0.14 Pa·s,对应的浆液水灰比为1.5:1。

图3 浆液黏滞系数对其扩散规律的影响

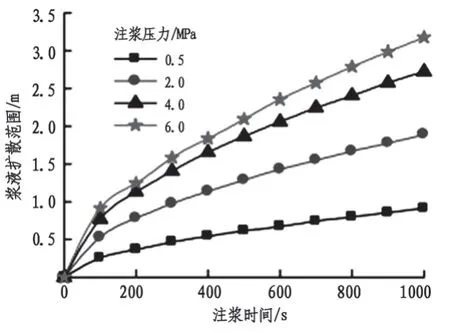

2.5 注浆参数的确定

根据模拟结果,浆液黏滞系数确定为0.14 Pa·s。为确定出具体的注浆压力,进行正交模拟试验,模拟结果如图4。由图4 可知,随着注浆时间的增大,浆液扩散范围逐渐增大,但增加幅度随着时间的增加逐渐减小。同一注浆时间下,随着注浆压力的增加,浆液扩散范围也随之增大。当注浆压力低于4 MPa 时,浆液扩散范围随注浆压力增加而增大的幅度较大;注浆压力高于4 MPa 时,浆液扩散范围随注浆压力增加而增大的幅度较小。因此,合理的注浆压力应维持在4 MPa。

图4 正交模拟试验结果

综合上述数值模拟结果可知,合理的注浆压力为4 MPa,注浆时间不低于600 s,浆液黏滞系数为0.14 Pa·s。此时浆液的扩散范围为2.0 m,即浆液扩散半径为1.0 m。

3 断层破碎带巷道围岩控制方案[1-4]

3.1 巷道支护方案

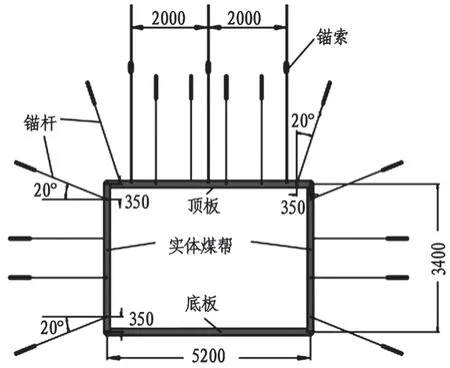

15309 工作面进风巷过NDF6 正断层时,围岩较为破碎,应选用支护阻力扩散范围更大的锚杆及护表能力较强的钢带控制围岩变形。根据实际条件确定出15309 工作面进风巷过断层的具体指数参数如下:

顶板采用直径为20 mm、长度为2500 mm 的无纵筋高强锚杆支护,锚杆间距为900 mm,排距为900 mm,每排布置6 根,靠近肩窝侧的两根锚杆与垂线呈20°夹角向外倾斜施工,其余锚杆均垂直于顶板施工,锚杆的屈服强度应不低于350 MPa;顶锚索为直径21.8 mm、长度6300 mm 的高强度钢绞线,间距为2000 mm,排距为800 mm,每排布置3根,并保证每根锚索的预紧力不低于330 kN。顶锚索用长×宽×厚=4800 mm×190 mm×5 mm 的M5 型钢带搭接在一起进行护表支护。

巷道两帮支护的锚杆规格与顶板一致,锚杆间距为900 mm,排距900 mm,每排4 根,要求锚杆预紧力矩不小于350 N·m。靠近顶底板锚杆施工角度与水平线成20°夹角,其余锚杆施工角度与巷帮垂直,采用2 根1.7 m 的M5 钢带相搭接,竖直布置。

顶板及两帮均用10#菱形铁丝网护表,每根顶锚杆采用2 支Z2360 型树脂药卷锚固,每根帮锚杆采用1 根树脂药卷锚固,顶锚索消耗3 支锚固。具体支护设计如图5。

图5 巷道支护断面(mm)

3.2 破碎围岩注浆加固技术

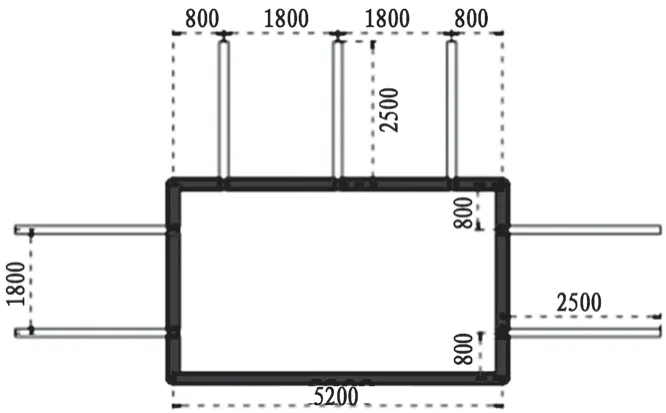

高强度锚杆支护可以提高巷道表面围压,将松软破碎的浅部围岩与深部稳定岩层锚固成一个整体。但由于断层带附近巷道围岩破碎程度较高,整体性极差,锚杆支护阻力无法有效扩散,需要对破碎围岩进行注浆加固,使其形成完整的承载体。根据数值模拟结果,结合15309 工作面进风巷的实际地质条件,确定出注浆加固合理的注浆压力为4 MPa,注浆时间应大于600 s,浆液黏滞系数为0.14 Pa·s(即浆液水灰比为1.5:1)。

顶板注浆钻孔间距为1800 mm,排距为2000 mm,每排布置3 个孔;两帮注浆钻孔间距为1800 mm,排距为2000 mm,每排布置2 个孔;所有注浆钻孔的深度均为2500 mm,钻孔直径为50 mm。具体注浆钻孔布置如图6。

图6 注浆钻孔布置图(mm)

4 围岩控制效果分析

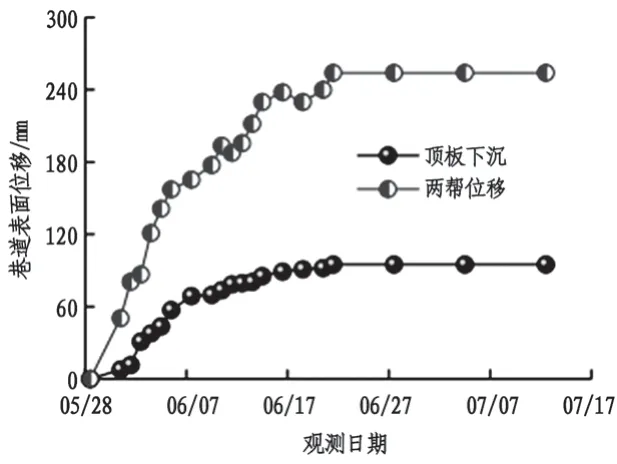

为分析围岩控制方案的应用效果,在15309 工作面进风巷过NDF6 断层破碎带区域布置测点,对采用控制技术后巷道过断层时的围岩变形进行实时监测,监测结果如图7。

由图7 可知,过断层时巷道围岩初期变形速率较大,变形量持续增长,在20 d 后逐渐趋于稳定。监测期间,顶底板累计移进量为98 mm,两帮累计移进量为256 mm。两帮的变形量要高于顶底板,但整体位移较小,围岩稳定性较好,保证了巷道安全高效地通过断层构造。

图7 巷道位移监测曲线

5 结论

(1)通过采用Comsol 数值模拟软件分析出15309 工作面进风巷过NDF6 断层破碎带时的合理注浆参数为:注浆压力4 MPa,注浆时间应大于600 s,浆液黏滞系数0.14 Pa·s。

(2)根据15309 工作面进风巷实际条件,对巷道支护参数及注浆钻孔布置参数进行了设计。现场应用结果表明,巷道围岩整体位移较小,保证了矿井的安全高效生产。