东曲煤矿双巷连采快速掘进工艺优化研究

韩 敬

(山西焦煤西山煤电东曲矿,山西 太原 030200)

东曲煤矿在巷道开采过程中,由于矿井的地质条件复杂,出现了掘进工作面双巷巷道轴向距离参数设计、施工工艺等不匹配问题,严重制约了井下采煤效率[1-2]。

1 地质条件及巷道概况

东曲煤矿开采的煤层赋存稳定、煤层厚度变化不大,但由于煤层底板条件较差,巷道多处出现断层和褶皱。矿井主要开采的4 号煤层伪顶厚度为0.1~1.0 m,岩性特征为砂质泥岩;直接顶厚度为0.3~9.2 m,岩性特征为砂质泥岩;基本顶厚度为1.32~34.0 m,岩性特征为中砂砾岩;直接底厚度为0.15~7.0 m,岩性特征为砂质泥岩。

2301 工作面为宽缓的背斜构造结构,地质构造整体上较为平缓。根据已掘进巷道概况及地质勘探结果,2301 工作面东部区域的地质结构简单,西部区域地质结构复杂,存在多处断层和陷落柱。2301工作面南部为23011、23015 正采掘工作面,北部为23013 未采掘工作面,东部为井底车场,西部为正采掘进风和回风巷道。其中,23012 和23014 巷道分别是辅助运输巷和皮带巷。巷道布置如图1。

图1 巷道布置图

2 数值模拟

2.1 建立数值模型

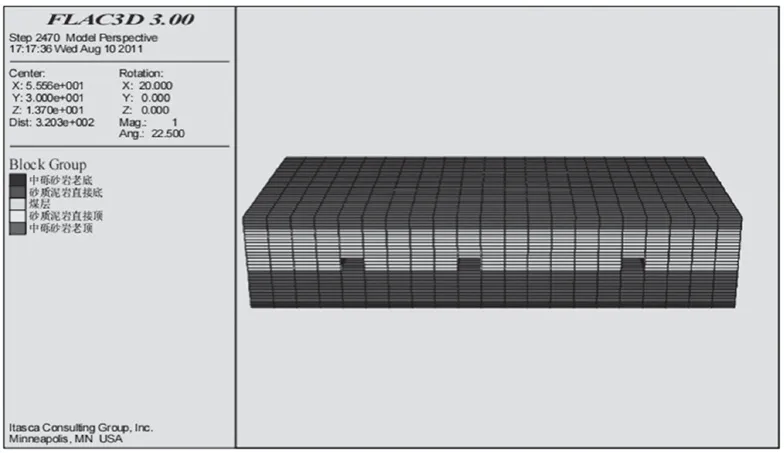

根据矿井的地质条件以及2301 工作面岩层情况,建立三维数值模型。为了减小模型的边界效应,所建立模型的长宽高分别为150 m、110 m、27.4 m,划分为81 250 个网格,共87 471 个节点。模拟时2301 工作面走向两侧距离模型边界为20 m,煤层厚度及其他岩层厚度与实际一致,采用模型总宽度来模拟工作面推进距离[3-4]。

2.2 确定边界和载荷条件

将模型的左右边界以及底部边界设为固定值,水平位移量和垂直位移量设为0;将模型的顶部边界值取任意值,水平方向与垂直方向位移量取非零实数。

沿模型走向分别对各个分量进行分解,对各个网格节点的应力进行初始化设置,给分解后的分量另外增加垂直和水平分量,取垂直分量值为8.97 MPa,水平分量值为10 MPa。建立的原始模型如图2。

图2 原始模型图

2.3 模拟方案确定

根据2301 工作面的实际情况,两条巷道的横向中心距为20 m,在模拟双巷掘进的应力分布情况时,将矩形巷道近似看作是一个半径为3 m 的圆形巷道[5]。当断面相同的两条巷道间距离大于2Ri 时,巷道之间相互不影响。因此,对中心距为20 m 的两条巷道同时掘进时,分别模拟两巷道轴向距离为10 m、20 m、30 m、40 m 的应力分布和集中情况,从而确定合理的巷道轴向距离。

具体实施过程如下:

(1)首先模拟23012 和23014 两条巷道掘进距离从0~30 m 的掘进过程,并对两巷道进行支护作业,然后模拟23013 巷道从0~30 m 的掘进过程;

(2)继续模拟23012 和23014 两条巷道掘进距离从30~60 m 的掘进过程,并对23013 巷道进行支护作业;

(3)模拟23013 巷道从30~60 m 的掘进过程,并对23012 和23014 两条巷道进行支护作业;

(4)模拟巷道贯通过程,并对23013 巷道进行支护作业。

2.4 模拟结果分析

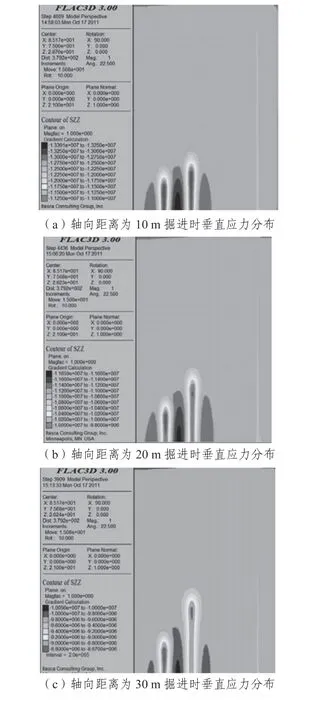

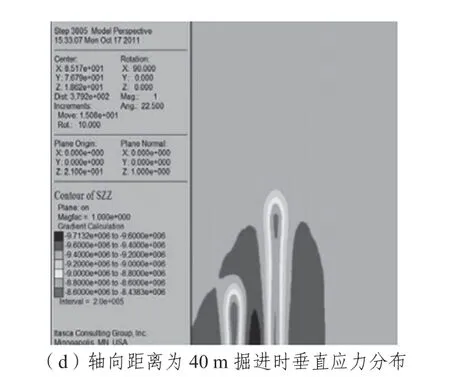

按设计的方案进行模拟。为了分析裂隙和塑性破坏区的影响,沿巷道顶板上方5 m 和较短巷道迎头掘进5 m 处分析其垂直应力分布情况,得到两巷道不同轴向距离的应力分布情况如图3。

从图3(a)、(b)中可以看出,当两巷道轴向距离为10 m 和20 m 时,在巷道轴线中间9 m 范围内,顶板上方的应力集中分布情况比较严重。此外,在距离较短巷道端头后方5 m 位置也开始出现应力集中分布情况。随着距离的增加,应力集中分布情况也不断加剧,最大应力值分别达到13.40 MPa 和11.60 MPa,计算得出应力集中系数分别为1.370 和1.306。从图3(c)、(d)中可以看出,当两巷道轴向距离为30 m 和40 m 时,随着轴向距离的增加,巷道顶板上方的应力集中逐渐减弱,巷道轴线中间位置的应力集中分布区域也逐渐减小。在距离较短巷道端头前方5 m 位置开始出现应力集中分布情况,但应力集中系数不明显。随着距离的增加,应力集中分布情况会加剧,最大应力值分别达到10.07 MPa 和9.72 MPa,计算得出应力集中系数分别为1.15 和1.10。综上可以看出,两巷道轴向距离在10 m 到30 m 范围内,应力集中系数变化较大,而在30 m 以后应力集中系数变化趋于平缓。

图3 两巷道不同轴向距离掘进时垂直应力分布

3 掘进工艺

3.1 配套设备

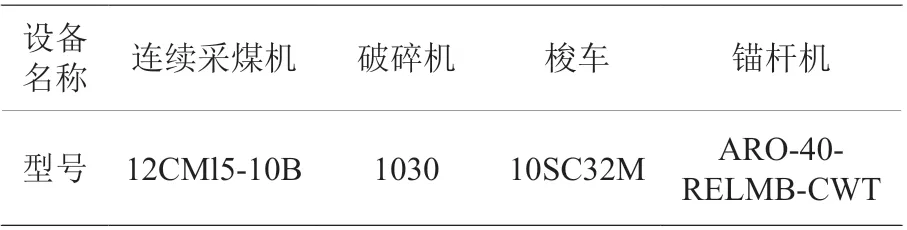

双巷道掘进工艺所需要的主要配套设备名称及具体型号见表1。

表1 双巷道掘进工艺配套设备及型号明细表

为了满足上述配套设备使用,还配备了移动式变电站、带式运输机、通风机等,确保采煤作业的顺利进行。

3.2 落煤工艺

(1)开切口。通常采煤机正式启动前,需要将连续采煤机调整至前进方向偏左侧的位置,并且通过激光线校对,确保安装位置精确,采煤机向煤壁正前方切割,在切割深度达到1 m 时停止。开切口工序示意图如图4(a)[6]。

(2)采垛。待开切口操作完毕,将采煤机安装位置调整至前进方向偏右位置,通过帮部激光线校对,确保安装位置精确,然后切割煤壁的剩余部分。采垛工序示意图如图4(b)。

图4 采煤工序(mm)

(3)截割循环。在使用连续采煤机进行开切口和采垛落煤工序时,截割时先对采煤机升刀,将采煤机截割头升高到巷道顶板处;然后使用切割头清扫上一次截割预留的煤皮,完成扫顶,煤皮清扫厚度一般不超过200 mm;扫顶完成后,选择前进方向左侧位置作为切入点,进刀距离1 m 后,调整切割头方向向下进行煤层切割,直至巷道底板所在位置;然后进行挖底操作,确保巷道底板的平整性;最后将切割头上升至巷道顶板位置,完成一次截割作业全流程,采煤机进入下一个循环。截割循环按照顶板—底板—顶板的顺序,每循环一次,工作面向前推进1 m,如此往复直到掘进完最后一次循环后停止,并将采煤机转移到另一条巷道中进行截割循环。

3.3 装运煤工艺

自动装运煤作业是通过连续采煤机来实现,主要包括装载机构和运输机构。其中铲板、圆盘耙杆和中部输送机作为装载机构,主要负责装煤;梭车和带式输送机作为运输机构,主要负责运煤。掘进过程中切割下的煤块通过铲板收集,借助圆盘耙杆的作用,铲板上的煤块进入中部运输机装载至梭车,梭车运载煤块至破碎机进行粉碎后,倒入带式运输机运出工作面。待完成装运煤后,将装煤铲板降下,对巷道浮煤进行清理,然后依次撤出连续采煤机和梭车等设备,并在巷道内安装FBZL16 型防爆装载机。待空顶以外的浮煤都清理干净后,采用锚杆机进行支护作业,同时清理工作面表面上的浮煤。

4 效果分析

对改进优化的掘进工艺进行试验验证,得到2020 年8—10 月双巷与2021 年8—10 月双巷掘进情况效率对比见表2。

表2 双巷掘进情况效率对比表

从表2 中可以看出,在2021 年,工作面月均进尺达600 m 以上,确保每月双巷可开采24 d,单次掘进水平最大提升率为21.6%。由于双巷轴向距离确定为30 m,通过掘进工艺及参数优化,在确保工作面提前圈定的同时,大大降低了掘进成本。

5 结论

(1)根据东曲煤矿工作面地质条件,通过模拟软件对双巷轴向距离进行模拟,确定双巷轴向距离为30 m 时为最佳。

(2)通过改进掘进工艺及参数优化,采用连续采煤机工艺很好地实现双巷快速掘进。根据现场试验结果,工作面月均进尺达600 m 以上,单次掘进水平最大提升率为21.6%,在确保工作面提前圈定的同时,大大降低了掘进成本。