高瓦斯矿井顺层长钻孔施工工艺改进研究

曹志刚 刘 俊

(1.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830027;2.中煤科工集团重庆研究院有限公司,重庆 400037)

乌东煤矿为高瓦斯矿井,主采43#、45#煤层,均为急倾斜特厚煤层,平均煤层倾角45°。随着矿井开采水平的延伸,开采煤层的瓦斯含量和压力都不断增加,使得瓦斯灾害成为影响乌东煤矿安全的第一因素[1]。煤层瓦斯压力的不断递增,往往会造成钻孔施工困难,甚至出现钻孔卡钻、喷孔现象,钻孔无法达到设计施工要求,造成回采工作面出现大面积的空白带,影响掘进工作面正常掘进。钻孔不能按照设计要求完成,直接影响采掘接替工作的开展。

乌东煤矿北采区在钻孔施工前期,由于煤层瓦斯含量较小,在钻孔施工过程中尚未出现卡钻、顶钻等现象,钻孔施工比较顺利。但是在+500 m 水平施工边掘边抽钻孔时,特别是在+500 m 水平43#煤层东翼施工钻孔时,按照平常钻孔施工速度,常会出现钻孔排渣不及时,导致卡钻和顶钻现象,钻孔很难施工至设计深度。因此,需要分析卡钻、顶钻以及钻孔排渣不及时的原因,采取措施提高钻孔施工长度[2-4]。

1 钻孔施工装备

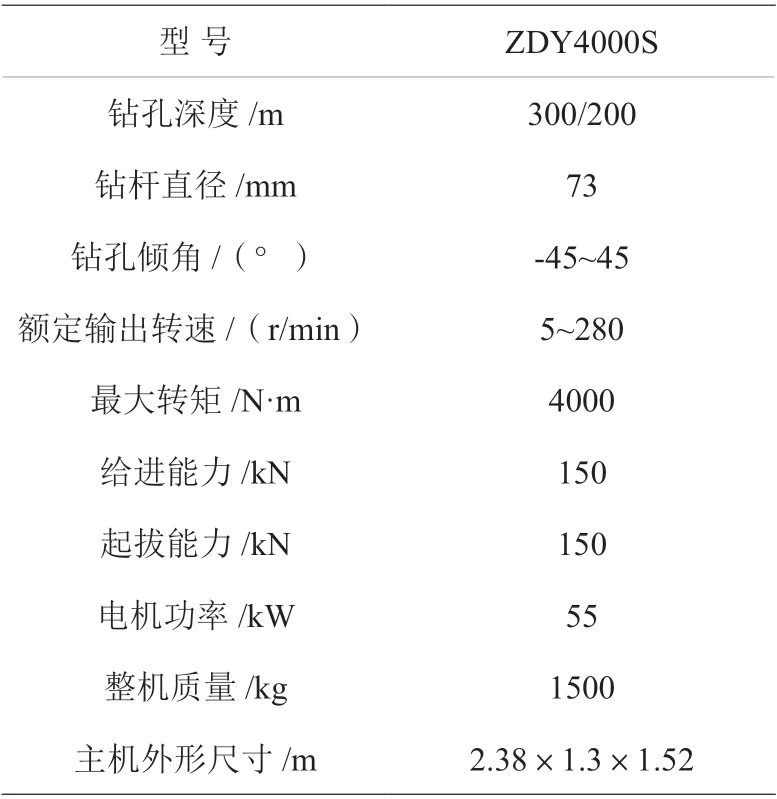

乌东煤矿拥有ZDY1900S 和DY4000S 钻机,进行煤层瓦斯预抽钻孔施工的主要是ZDY4000S 钻机。本装置的主要组成部分有主机、操纵台和泵站,由于装置的特殊性,连接时选用特制高压胶管将各部分进行拼接。主机是钻机传动装置,里面有给进装置、回转器等;操纵台是钻机的核心装置,主要用于控制钻机的运行,有控制阀、压力表以及各种管件;泵站是钻机的动力装置,靠着泵站提供的动力,钻机才能正常运行,其由弹性联轴器、斜轴式轴向柱塞泵、隔爆型电动机和油箱等组成。ZDY4000S 钻机主要技术参数见表1。

表1 ZDY4000S 钻机参数表

2 前期钻孔施工工艺

乌东煤矿在前期钻孔施工过程中,采用的钻孔施工工艺如下:

(1)钻孔开孔前必须要防止隐患的发生,主要从三个大的方面进行考虑:钻场内回风流瓦斯浓度必须低于0.5%;供水和供电保持正常;排水和排废物等通道通畅。只有等到一切安全隐患都消除后,才能进行开钻。

(2)钻机开孔时必须严格按照设计要求进行开孔,必须与设计参数保持一致,包括倾角、方位角等各个因素。

(3)开孔采用Φ113 mm 的PDC 钻头施工至设计位置,之后通知相关部门验收钻孔。

(4)钻孔参数验收后,开始退钻,退钻结束后要进行扩孔。扩孔选用专用复合扩孔钻头,需要扩至6~7 m 左右进行处理,确保钻孔内无废渣后再进行退钻。然后嵌入套管,管口外端超出煤壁30 cm 左右,下管同时用马丽散进行封孔,之后接抽。

3 卡钻、顶钻原因分析和改进措施

3.1 卡钻、顶钻及排渣不及时原因分析

当钻孔进入软分层时(煤层瓦斯压力和瓦斯含量大),极易使煤层内的瓦斯快速的解吸,原因是钻头的钻进过程中会对煤体产生冲击使其破碎。粉碎后煤体会在钻孔周围迅速解吸,使得流入钻孔内的瓦斯含量急剧增加,最高可以达到正常瓦斯含量的几十倍。钻孔前后两端产生较大的压力梯度,从而发生瓦斯激流现象。由于钻杆使得钻孔孔径变小,从而影响了瓦斯和煤粉颗粒的排出,使得内部压力变大,内外形成了压强差使得瓦斯和粉尘颗粒向外喷出,形成喷孔和卡钻[5]。

若要进行正常的钻孔施工,需要完全、及时地排出钻孔内的钻屑,且在钻孔过程中尽量减少对钻孔孔壁的破坏,否则易出现卡钻、喷孔现象。一般情况下钻孔的施工采用水作为冲洗介质,也有采用风力排渣,风力排渣缺点是作业地点的粉尘较难控制,对于顺层长钻孔一般矿井的风压和流量可能不满足要求。另外,如果煤层中含水量丰富,采用风力排渣就难以将钻孔的钻屑排出,导致钻杆在钻孔过程中发生烧死现象。

3.2 解决卡钻、顶钻及排渣不及时的措施

通过生产实践发现,针对上述现象可以采取如下措施:

(1)及时对操作人员进行技术和安全培训,不仅要提高施工效率,同时也要保证施工安全。在打钻过程中不可以强行钻进,要进行多次的瓦斯含量监测,根据瓦斯的含量调整钻进的速度。

(2)遇到响煤炮、顶钻和夹钻时应当立即停止施工,减少水量供应,对其进行排放卸压,一段时间后再进行施工。同样遇到钻进过程中持续剧烈喷孔、煤壁开裂或移动、湿式打眼喷干煤等现象时不仅要立即停止施工,还要注意不能退钻洗孔,并且要求技术人员安全撤离至有新鲜风流处,直到瓦斯不再突出后再进行钻进。

(3)定时进行瓦斯含量的监测。要求瓦斯监测人员严格按照检查制度进行现场瓦斯含量检查,若有瓦斯超限情况出现,立即组织人员撤离至安全位置。

(4)对现场钻孔施工和监管人员进行相关知识认识及预兆方面的专项培训,提高安全意识。

(5)调整钻孔施工工艺,采用边钻边抽措施,促进钻孔排渣。

3.3 改进钻孔施工工艺

(1)开孔前必须防止隐患的发生,钻场内回风流瓦斯浓度必须低于0.5%,供水和供电必须正常,例如各线路是否可以正常运行,排水和排废物等是否通畅。只有等到一切安全隐患都消除后,才能进行开钻。

(2)钻机开孔时必须严格按照设计要求进行开孔,必须与设计参数保持一致,包括倾角、方位角等各个因素,从而使钻进达到要求。

(3)钻孔参数验收后,开始退钻,退钻结束后要进行扩孔,扩孔选用专用复合扩孔钻头,需要扩至6~7 m 左右进行处理,确保钻孔内无废渣后再进行退钻。套上直径Φ108 mm、长度为6 m 的套管,管口外端超出煤壁30 cm 左右,进行临时封孔(使用棉纱以及专用装置封严,确保钻进过程中无瓦斯和水溢出)。

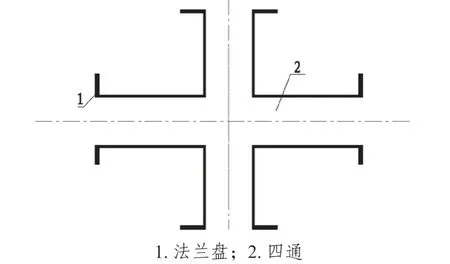

(4)安装四通(四通结构如图2),并用气水分离进行连接,在回风侧接上排水和排渣管;同时为了保证装置的密封性,采用钢丝将各个软管扎紧。四通的连接如图3。

图2 四通示意图

图3 四通连接示意图

(5)为了保证退钻和抽放通道的顺利进行,当钻机钻杆深入到设定距离时,对其进行一次洗孔。之后通知有关部门验孔。然后退钻、拆除装置、重新封孔并接抽[6]。

4 现场试验考察及结果分析

由于乌东煤矿在+500 m 水平43#煤层东翼南巷施工掩护式边掘边抽钻孔过程中,出现了顶钻现象,而且在钻孔施工过程中由于排渣不及时,导致钻孔中有明显的激流产生,造成无法正常钻孔施工。钻孔在施工至50 m 左右长度就已经无法推进,距离设计长度150 m,差距较大,会直接影响巷道的正常掘进。此外,施工钻孔中瓦斯浓度普遍较高,达80%以上,因此必须采取边抽边钻措施,将钻孔施工长度延长至120~150 m。

4.1 试验工作面概况

+500 m 水平43#煤层东翼南巷掘进工作面设计全长2880 m,工作面沿煤层走向由西向东掘进,煤层平均厚度45.1 m。工作面南部为43#煤层顶板,工作面北部为43#煤层底板,工作面上部为原始煤层段,上部仅有+600 m 水平进行了煤层开采,工作面下部为原始43#煤层,没有采动影响。43#煤层为巨厚煤层,煤层厚度大,结构复杂,层位、厚度均稳定,总厚27.88 m,有益厚度19.43 m,向东部厚度增大,规律明显。43#煤层相对瓦斯压力为0.40~0.69 MPa,煤层瓦斯含量为6.21~8.06 m3/t,煤的坚固性系数f值为0.65~0.95,煤的瓦斯放散初速度ΔP为12.85~14.96 mL/s。

掘进工作面在之前掘进过程中,供风量为579.6 m3/min 时,巷道回风流瓦斯浓度最大为0.68%,即掘进工作面瓦斯涌出量达到3.94 m3/min。

4.2 现场试验效果

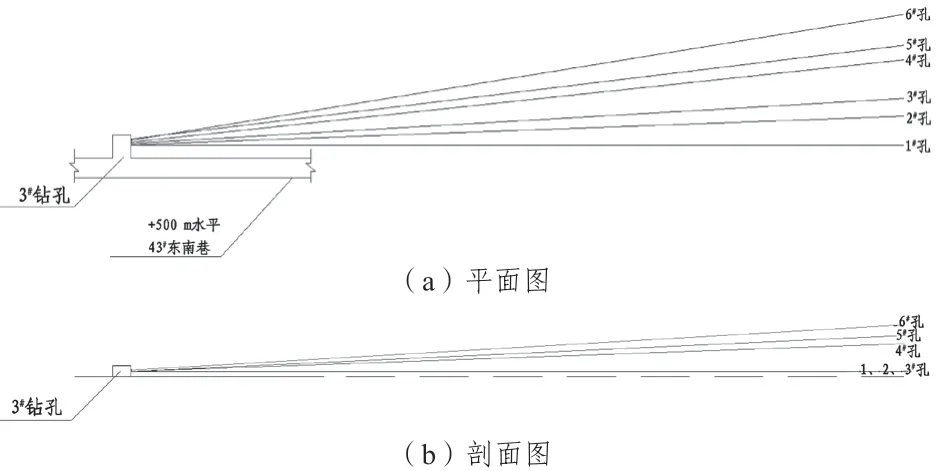

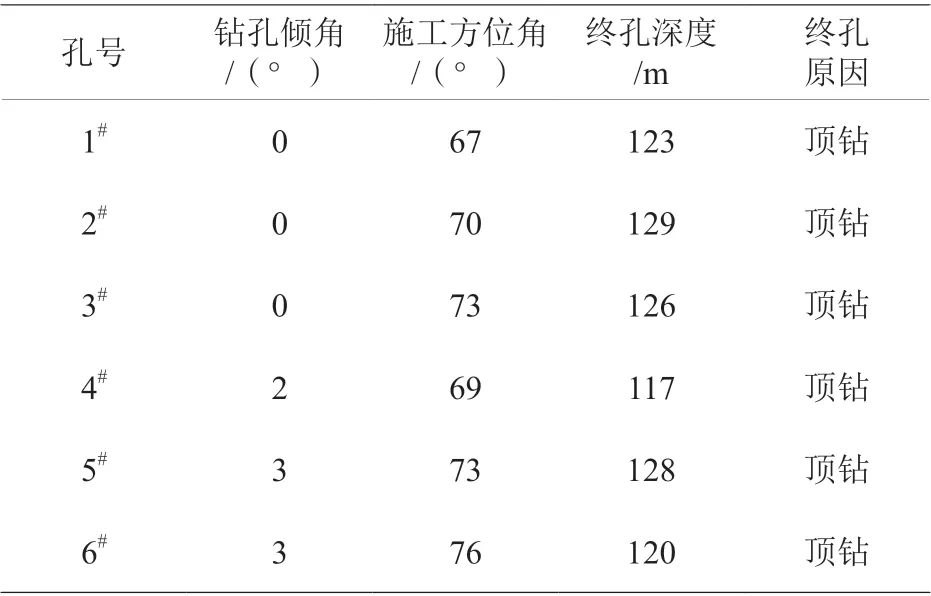

对巷道实施边掘边抽,但在施工第一个钻孔施工长度为52 m 时,钻场距离掘进工作面约30 m,出现了顶钻及排渣不畅的情况。为此,按照改进的施工工艺进行施工,钻孔施工竣工参数如图4,竣工参数见表2。

图4 试验钻孔竣工图

表2 竣工参数表

经过钻孔施工工艺改进后,施工掩护式掘进钻孔6 个,平均钻孔深度为123.8 m,较之前钻孔深度增加71.8 m,增加138%,效果显著。但值得注意的是,钻孔施工尚未完成设计钻孔长度200 m 的要求。为此,建议乌东煤矿可采用Φ94 mm 钻头直接进行施工,采用小钻头可降低对煤体的破坏,此外要注意钻孔施工安全,实时进行瓦斯监测。

5 结论

(1)针对顺层钻孔在施工过程中卡钻、顶钻及排渣不畅导致钻孔不能正常施工的情况,改进钻孔施工工艺,使钻孔施工长度显著增加。

(2)根据乌东煤矿的试验结果,总体上看顺层长钻孔施工工艺经过改进后,效果显著,能满足矿井瓦斯抽采钻孔设计长度的要求。