四角罐道弯矩及变形理论分析与应用

杨福珍

(中煤西安设计工程有限责任公司矿井所,陕西 西安 710000)

副立井容器是矿井提升的关键设备,而四角罐道已成为设计井口井底金属支持结构中重要的组成部分[1]。目前,随着巴拉素矿井容器载重和提升速度不断增大,副井提升辅助运输材料及人员运输任务繁重[2]。为保证矿井大型提升设备的稳定运行,在副立井容器进入井口或马头门水平时,四角罐道应能承受容器产生的冲击并预留足够的安全系数,因此,对四角罐道的受力计算与横截面选型成为设计井口井底金属支持结构的迫切需求。目前在相关设计规范中对四角罐道受力的明确计算公式作为设计参考。

1 巴拉素副立井四角罐道弯矩计算

1.1 主要设备

(1)非标双层宽罐笼。为了满足液压支架整体下井、无轨胶轮人车及8 t、10 t 无轨胶轮车直接进罐的要求,副立井采用专门设计的非标双层宽罐笼,其罐道间距8.53 m,净宽3.10 m,净长8.4 m,本体高度12.8 m。

(2)交通罐及平衡锤。交通罐罐道间距1.9 m,净宽1.02 m,净长1.78 m,本体高度3.1 m。交通罐平衡锤罐道间距0.9 m,净宽1.0 m,净长1.14 m,本体高度3.1 m,用于零星下人或重量不超200 kg小件的上下井。

1.2 四角罐道弯矩计算

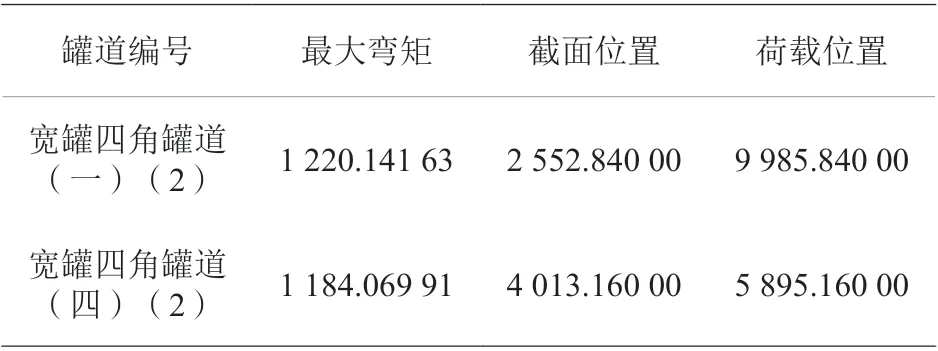

巴拉素副立井提升罐笼的上盘与中盘间距为5314 mm,中盘与下盘间距为7011 mm。依据现有副井井筒图纸做弯矩计算分析。宽罐四角罐道(一)与宽罐四角罐道(三)结构形式相同,宽罐四角罐道(二)与宽罐四角罐道(四)结构形式相同,取宽罐四角罐道(一)和宽罐四角罐道(四)分别做包络图计算分析后,找出四角罐道发生最大弯矩时的截面位置和荷载位置,截面和载荷位置见表1。

表1 截面和荷载位置

弯矩单位为N·mm,集中力取单位力1 N,截面位置和荷载位置标注为杆件最左端的节点到截面的距离,单位为mm。

2 水平力测试方案设计

在基于上述弯矩分析的基础上,在后期试验过程中,原则上应将应变片布设在四角罐道最大变形截面位置处,也即四角罐道所受到的最大弯矩的截面位置处。现根据弯矩包络图和罐道截面尺寸、罐道材料、罐道结构特性,计算四角罐道最大变形。

2.1 水平力测试方案甄选

2.1.1 方案一:水平力传感装置

方案一为在罐笼上安设水平力传感装置。将罐笼与四角罐道直接碰触的下盘拆卸,装上改造后的容器下盘。通过在罐笼与四角罐道接触的下盘位置处增设力传感器来测试出四角罐道对罐笼的水平力,共选取16 组力传感器布设在容器上[3]。

方案一的测试方式能直接测得水平力数值,但操作难度较大,需要对立井提升容器做小范围改装处理,同时会对罐笼带来结构破坏和安全隐患。故该方案不适合作为四角罐道水平力现场测试手段。

2.1.2 方案二:三花应变片

方案二即本文计算论证拟采用的测试方案。该方案拟定将三花应变片[4-5]直接布设在四角罐道发生最大弯矩的截面位置处,同时采用DH3816N 静态应变测试系统收集应变片反馈的压力信号。

该方案对立井提升容器和四角罐道的结构破坏程度降低到最小,同时由于四角罐道的结构特殊性,应变片能精准测出罐道在角钢焊带处和接触对角钢处的应力应变特性。

从安全角度出发,保证实验结果更准确的前提下,相较于方案一,方案二更适合作为立井四角罐道的水平力测试手段,因此选择方案二作为四角罐道水平力现场测试方案。

2.2 截面尺寸及钢材模量选型

以下计算过程依据副立井井筒提升设备实际运行工况,对中盘和下盘同时经过罐道[6]时计算罐道所受的最大应变,并校核应变值是否满足120-3CA型三向免焊接应变花测试精度。

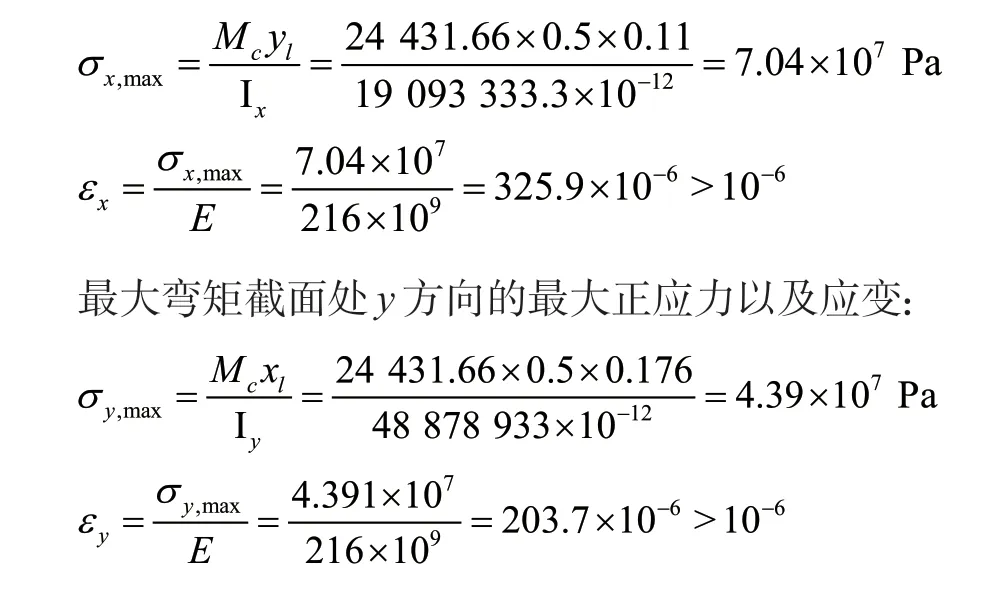

四角罐道采取角钢对焊的形式,采用Q345A钢材材质,其弹性模量E取Q345A 钢材弹性模量值216×109Pa,截面惯性矩为Ix=19 093 333.328 2 mm4和Iy=48 878 933.25 mm4。

用结构力学求解器计算该工况下的竖向位移量,此时取P=20 000 N 并分别作用在四角罐道x方向和y方向,校核在x、y方向的截面应变是否达到应变片测试精度要求。

2.3 截面应变值计算

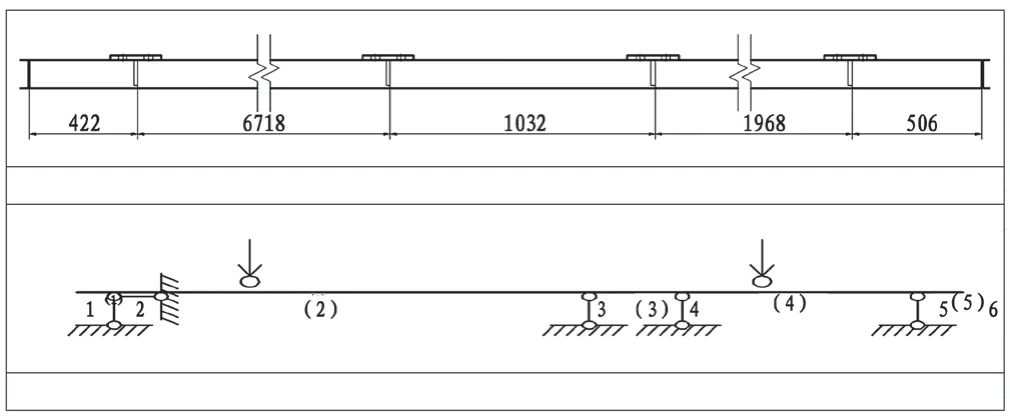

取宽罐罐道一第二段分析最大弯矩截面处变形值。宽罐四角罐道一第2 段钢构计算简图见图1,罐道一第二段发生最大弯矩时,对应的集中力作用位置在(2)跨区域距离2 节点2 552.84 mm 和(4)跨区域距离4 节点6 780.16 mm 的位置处。

图1 宽罐四角罐道一第2 段钢构计算简图(mm)

此时当两个集中力P=20 000 N 作用在图1 所示节点时,发生罐道最大弯矩处的弯矩数值为M=24 431.66 N·m,核算2 节点处的正应力σ以及2 节点处截面在x、y方向的应变ε。

最大弯矩截面处x方向的最大正应力以及应变:

现采用的120-3CA 型三向免焊接应变花可用于测试构件截面应变值大于1/106 材料原尺寸的应变值,x和y方向的应变精度均满足应变片测试精度要求。

2.4 测试仪器

应变片采用三向应变花,型号为120-3CA 免焊接应变花,具有三个不同轴向敏感栅的电阻应变计,可确定平面应力场中主应变的大小和方向。该应变花适用于钢结构应力应变测试。主应变的大小和方向可以用三轴应变花的各敏感栅测得的应变,按公式算出,也可以从应变莫尔圆求出。主应力的大小,可以用各敏感栅测得的应变,及被测构件材料的弹性模量和泊松比按公式算出。

本次监测采用DH3816N 静态应变测试系统,外形尺寸:360 mm×320 mm×125 mm(长×宽×高)便携机箱。该系统是全智能化的巡回数据采集系统,每个模块60 测点,适用于测点相对较集中的模型及其他试验,实现对应变应力、压力、扭矩、位移、温度等物理量的测量[5-6]。

3 应用效果分析

当现场实测采集到数据并建立模型分析后,可得到在足够安全系数前提下最优的四角罐道截面,并可提供更加精确的金属支撑结构套架动态受力变化,可以在一定程度上优化副井金属支撑结构的用钢量。所采用的四角罐道总用钢量同比以往设计减少15%,维护及更换频次降低10%,节省投资约150 万元,既对现有设计提供了有力的基础数据支撑,同时可降低井塔投资,达到了良好的应用效果。

4 结论

本文针对巴拉素煤矿副立井提升系统四角罐道受力进行分析。以宽罐四角罐道为例,对四角罐道结构形式的水平力分析展开深入研究,得到如下结论:

(1)通过绘制罐道弯矩包络图分析罐道受力特性,得到宽罐罐道的最大弯矩及相应的截面位置和荷载位置。具体为:宽罐道(一)第二段发生最大弯矩,对应的截面位置距左端的节点2 552.84 mm,对应的荷载位置距左端的节点9 985.84 mm;宽罐道(四)第二段发生最大弯矩,对应的截面位置距左端的节点4 103.16 mm,对应的荷载位置距左端的节点5 895.16 mm。

(2)针对中盘和下盘同时经过罐道时的工况,计算得到了罐道在荷载20 kN 条件下所受到的最大应变。具体为:x 方向应变为326 倍应变片精度;y方向为204 倍应变片精度。均大幅满足120-3CA 型三向免焊接应变花测试精度,该运行荷载可在后期试验中被准确监测。

(3)通过对模型计算找到最大载荷截面位置,后续将采用三花应变片对四角罐道各项数值进行测试,通过大量多组对比实验监测和实验数据整理,建立模型并进行分析,得到适合该矿井的合理四角罐道截面特征,为金属支撑结构套架布置设计及四角罐道设计提供重要的数据支撑,在今后类似终端载荷矿井金属支撑结构设计中具有指导意义。